Улучшение виброакустических характеристик технологического

реклама

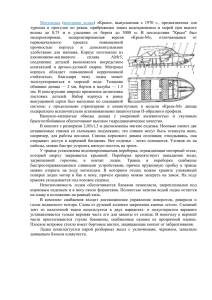

УЛУЧШЕНИЕ ВИБРОАКУСТИЧЕСКИХ ХАРАКТЕРИСТИК ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ РЕСТОРАННОГО ХОЗЯЙСТВА С ИСПОЛЬЗОВАНИЕМ ЧИСЛЕННОГО МОДЕЛИРОВАНИЯ Дахов А. Г., Заплетников И. Н. Донецкий национальный университет экономики и торговли имени Михаила Туган-Барановского [email protected] Одним из наиболее неблагоприятных экологических факторов на предприятиях ресторанного хозяйства является шумовое загрязнение рабочих мест производственных помещений. Каждый второй житель платеты испытывает дискомфорт, болеет или теряет слух в связи с высоким шумовым воздействием. [1]. Уровень шума в производственном помещении зависит от виброакустических характеристик (ВАХ) оборудования, которые являются комплексным показателем качества конструкции и изготовления, степени безопасности и санитарногигиенических условий его применения. ВАХ влияют на размещение оборудования в производственных цехах и его конкурентоспособность на внешнем рынке. На значимость этих характеристик указывает и тот факт, что согласно европейским и международным стандартам шумовая характеристика (ШХ) оборудования должна быть указана на товарном знаке машины. Эти характеристики используются при проектировании оборудования, контролируются при приемо-сдаточных испытаниях заводами изготовителями, стандартизации и сертификации продукции. Кафедрой оборудования пищевых производств ДонНУЭТ проведен ряд испытаний, подтверждающих, что ВАХ ряда оборудования ресторанных хозяйств не отвечают санитарным нормам, либо отвечают, но только на холостом ходу[2]. Поэтому проблема улучшения ВАХ оборудования является актуальной. Задачей данного исследования является исследование ВАХ оборудования ресторанного хозяйства с целью его улучшения. Одним из наиболее «шумных» видов оборудования ресторанного хозяйства является измельчительное оборудование. Поэтому рассмотрим решение поставленной задачи на примере овощерезки Robotcoupe CL30, широко распространённой на территории Украины и стран СНГ. Следует отметить, что ШХ этой машины при работе с продуктом превышают допустимые нормы [3]. В настоящий момент попытки создать общую теорию, описывающую виброакустические процессы в технологическом оборудовании не увенчались успехом, хотя для отдельных элементов получены корректные модели. Решение задачи комплексного взаимодействия нескольких элементов, зачастую имеющих сложную геометрическую форму, аналитическими методами затруднительно. Поэтому предлагается описывать процесс формирования ВАХ овощеррезательной машины методами численного моделирования [4]. Для решения поставленной задачи воспользуемся специальной программой (СП), основанной на методе конечных элементов. Геометрическая модель овощерезки представлена на рис. 1. Рис. 1. Геометрическая модель овощерезки CL30 Овощерезка состоит из корпуса, в котором на кронштейне установлен двигатель, рабочий орган, и рабочей камеры. Корпус имеет форму параллелепипеда и состоит из верхней части и днища. Рабочая камера установлена на корпусе сверху, она состоит из загрузочного и выгрузного бункеров. Машина устанавливается на стол на резиновых амортизаторах. Днище 1, загрузочный бункер 2 и кронштейн крепления двигателя 3 изготовлены из пластика, верхняя часть корпуса 4 – из алюминия, а выгрузочный бункер 5 – из нержавеющий стали. Овощерезка установлена на резиновых амортизаторах 8. Анализ работы рабочего органа и двигателя позволяет заменить их точечными массами 6 и 7 соответственно. Все детали жестко соединены друг с другом. Для построения конечноэлементной модели деталей корпуса овощерезательной машины типа Robotcoupe CL30 был применен конечный элемент SOLID 187, который представляет собой гексаедр и ,UY ,UZ характеризуется тремя степенями свободы (перемещениями UX )в каждом с 10 узлов. Этот конечный элемент характеризуется такими реальными константами: модуль Юнга ЕХ, коэффициент Пуассона и плотность, значения которых приведены в таблице 1. Таблица 1. Константы материалов модели. Модуль Юнга, Коэфициент Материал детали 6 Па×10 Пуассона Плотность, кг/ м 3 Пластик Нержавеющая сталь Алюминий Резина 1,1 0,42 950 193 0,31 7750 71 0,07 0,33 0,45 2770 2400 Точечные массы моделировались с помощью конечного элемента MASS 21. Для этого было задано константы массы (1,4 кг для узла рабочей орган-вал-подшипники и 2,3кг – для ротора электродвигателя). Конечно-элементная модель овощерезки представлена на рис. 2. Модель имеет 45867 элементов. Рис. 2. Конечно-элементная модель овощерезки Robotcoupe CL30. Проведен модальный анализ машины в диапазоне частот 1-8000 Гц. В результате расчетов получены значения собственных частот и модальные формы модели овощерезки. Эти данные являются исходными для рассчёта вибрации машины. Для моделирования вибрационных характеристик овощерезки на холостом ходу к точечным массам были приложены возмущающие силы, имитирующие неуравновешенность вала и рабочего органа. После чего был проведен гармонический анализ в октавных полосах частот. В результате получены значения амплитуд колебаний корпуса овощерезки. На основании полученных данных установлено, что наиболее виброактивными частями оборудования на всех исследуемых частотах являются днище корпуса овощерезки и верхняя часть загрузочного бункера. С увеличением частоты уменьшаются значения амплитуд колебаний и увеличивается число «волн» на поверхностях деталей. Численные средние значения амплитуд по корпусу овощерезки представлены в таблице 2. Таблица 2 Средние значения амплитуд колебаний корпуса овощерезки, полученные в результате расчёта. Октавные 63 125 250 500 1000 2000 4000 8000 полосы частот Амплитуда 2.3e-3 5е-4 3е-5 8e-06 1.77e-07 6.40e-08 2.23e-7 колебаний, м 7.1e-10 Рассчитанные значения амплитудно-частотных характеристик служат исходными данными для проведения акустического анализа и определения уровня шума, излучаемого оборудованием. Проведено моделирование распределения звукового давления по производственному помещению при работе овощерезки. Создана конечноэлементная модель воздушной среды помещения в котором находится овощерезка (рис. 3). Поскольку при эксплуатации машина устанавливается на технологический стол, было проведено моделирование комнаты с овощерезкой и столом. Для моделирования воздушной среды в производственном помещении использован акустический конечный элемент FLUID30. Он представляет собой тетраэдр с четырьмя узлами, имеющим по три степени свободы в каждом узле (перемещение UX, UY, UZ). Данному типу конечных элементов присвоены свойства воздушной среды – плотность и скорость распространения звуковой волны в пространстве. 1, 2, 3, 4 – конечные элементы, контактирующие с стенами, машиной, полом; 5 – машина; 6 – конечные элементы, контактирующие с твёрдыми телами Рис. 3 - Сечение конечноэлементной модели комнаты с овощерезкой горизонтальной плоскостью. При попадании звуковых волн на стены, пол и потолок помещения, а так же на оборудование, происходит частичное поглощение их энергии. Конечным элементам, которые прилегают к оборудованию или частям комнаты присвоены коэффициенты поглощения колебательной энергии. Значения средневзвешенных коэффициентов звукопоглощения согласно EN ISO 11654 представлены в таблице 3. Таблица 3. Значения средневзвешенных коэффициентов звукопоглощения Поливинил с Прессованая Тип отражающей Гипсовое войлочным минеральная Пластик поверхности перекрытие покрытием вата Значение коэффициента 0,3 0,38 0,65 0,14 После создания модели помещения к поверхностям корпуса овощерезки приложены амплитуды, полученные в результате проведения гармонического анализа. После этого проведен акустический анализ в октавных диапазонах частот. В результате получены значения давления и уровня звукового давления для всех элементов рассчитываемой системы. Для анализа результатов расчёта модели была создана измерительная поверхность, на которой согласно ISO 11202:1995 располагались точки измерения. В качестве целевых функций принимались математические ожидания средних значений звукового давления и уровней звукового давления в этих точках. Полученные результаты в графическом виде представлены на рис. 4. Поскольку в непосредственной близости от машины расчётные значения звукового давления достигают максимума, а согласно ISO 11202:1995 точки измерения не могут находится ближе расстояния 0,25м. от источника шума, на рис. 4 представлено распределение звукового давления по комнате на октавной частоте 1000 Гц в сечении комнаты плоскостью ХОZ без объёма, охватываемого измерительной поверхностью. Рис. 4. Распределение звукового давления по сечению комнаты без объёма, охватываемого измерительной поверхностью на частоте 1000 Гц Внизу рисунка имеется цветовая шкала, указывающая значения уровня звукового давления в дБ. При этом значения увеличиваются при изменении цветов от желтого к голубому. Для проверки адекватности модели проведены экспериментальные испытания оборудования. Расчётные и экспериментальные значения среднего уровня звукового давления в полосах частот на измерительной поверхности представлены в таблице 4. Таблица 4. Расчётные значения среднего уровня звукового давления в октавных полосах частот Октавные полосы 63 125 250 500 1000 2000 4000 8000 А частот Расчётный уровень 55,6 64,7 65,8 60,5 59,6 50,6 43,2 37,8 68,3 звукового давления, дБ Фактический уровень 57.6 67.5 66.3 65.4 65.7 54.8 44.3 40.3 70,5 звукового давления, дБ Погрешность 3.47 4.15 0.75 4.43 9.81 7.66 2.48 8.68 3,12 расчёта, % Анализ полученных результатов показывает, что фактический уровень звукового давления на всех частотах выше расчётного. Это объясняется тем, что при моделировании были сделаны допущения: уровень шума подшипников, уровень шума издаваемый поверхностью рабочего органа не учитывались. Максимальная погрешность находится в пределах точности инженерных расчётов. Это позволяет сделать вывод, что методика может использоваться для расчёта уровня звукового давления оборудования с учётом акустических свойств помещения. Так как практически на всех исследуемых частотах одной из самых виброактивных деталей оборудования являлось днище корпуса, то одним из вариантов уменьшения шума и вибрации, издаваемыми машиной являлось нанесение на стенки днища вибропоглощающего материала. Для расчёта эффективности этой модернизации было проведено конечноэлементное моделирование конструкции с нанесенным на внутреннюю часть днища вибропоглотителя. Амплитуда колебаний днища корпуса до и после усовершенствования представлена на рис. 5. а – до модернизации; б – после модернизации Рис. 5. – Амплитуда колебаний днища корпуса Как видно из рис. 5 после нанесения материала распределение амплитуд по корпусу происходит более равномерно. Среднее значение амплитуды колебаний на поверхности днища в октавных полосах частот представлены в таблице 5. Таблица 5. Средние значение амплитуды колебаний днища овощерезки. Частота, 63 125 250 500 1000 2000 4000 8000 Гц Амплитуда без 1,5е-4 6,9е-5 1,4е -6 4,8е -6 2,1е -7 5,1е-7 2,7е -8 6,6 е -9 виброфола Оригинал 1,5е-4 6,9е-5 1,4е -6 4,8е -6 2,1е -7 5,1е-7 2,7е -8 6,6 е -9 Прототип 1,7е-4 8,5e-5 1,69e-6 5,2e-6 1,3e-7 3,1e-7 1,6e-8 3,76e-9 Изменение амплитуды 12 18 14 8 -35 -39 -41 -43 % Анализируя данные, приведенные в таблице 5, можно сделать вывод, что нанесение виброизоляции повышает амплитуду колебаний корпуса на низких частотах и снижает её на высоких. На высоких частотах происходит более существенное снижение амплитуд, что, как следствие, приведёт к снижению уровня звукового давления на этих частотах. При этом ШХ от машины в целом в моделируемом помещении на низких и средних частотах до 500 Гц увеличился на 3-9 дБ, на более высоких частотах уменьшился на 3-5 дБ, при пересчёте в дБА произошло уменьшение шума на 2,16 дБА. Для проверки расчётов создан экспериментальный образец. Экспериментальные измерения образца подтвердили адекватность расчётным значениям. На изменение конструкции овощерезки получен патент Украины. Выводы: 1. Созданная конечноэлементная модель машины позволила численно рассчитать собственные частоты колебаний модели, амплитуд колебаний корпуса, и значения виброскоростей корпуса машины, которые в основном соответствует экспериментальным данным. 2. Полученные значения уровней звукового давления работе машины в производственном помещении близки к экспериментальным, погрешность расчетов составила 3,47-9,81%. Это подтверждает адекватность выбранной модели и возможность использования этой методики для инженерных расчетов 3. С помощью численного моделирования определена деталь, существенно влияющая на ВАХ машины. Рассчитаны варианты нанесения вибропоглощающего материала на эти детали, при котором происходит снижение амплитуд колебаний корпуса и улучшает ВАХ овощерезательной машины. Литература 1. Иванов Н. И. Инженерная акустика. Теория и практика борьбы с шумом: учебник. – М.: Университетская книга, Логос, 2008. – 424 с. 2. Заплетников И. Н. Виброакустические характеристики оборудования передприятий питания и методы их улучшения: Моногр. Донецк : ДонНУЭТ, 2005. стр. - 265 с. 3. 4. Инженерная и санитарная акустика. Сборник нормативнометодологичких документов – СПб, компания «Интеграл», 2008. 1 том – 822 стр. 5. Acoustics: An Introduction to Its Physical Principles and Applications. : Acoustical Society of America, 1989. 678 p.