Шаблон для статьи ИКД 2014 - ИжГТУ имени М.Т.Калашникова

реклама

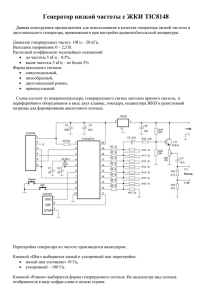

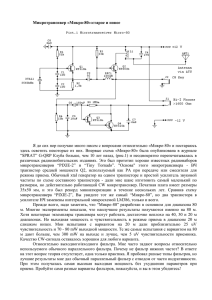

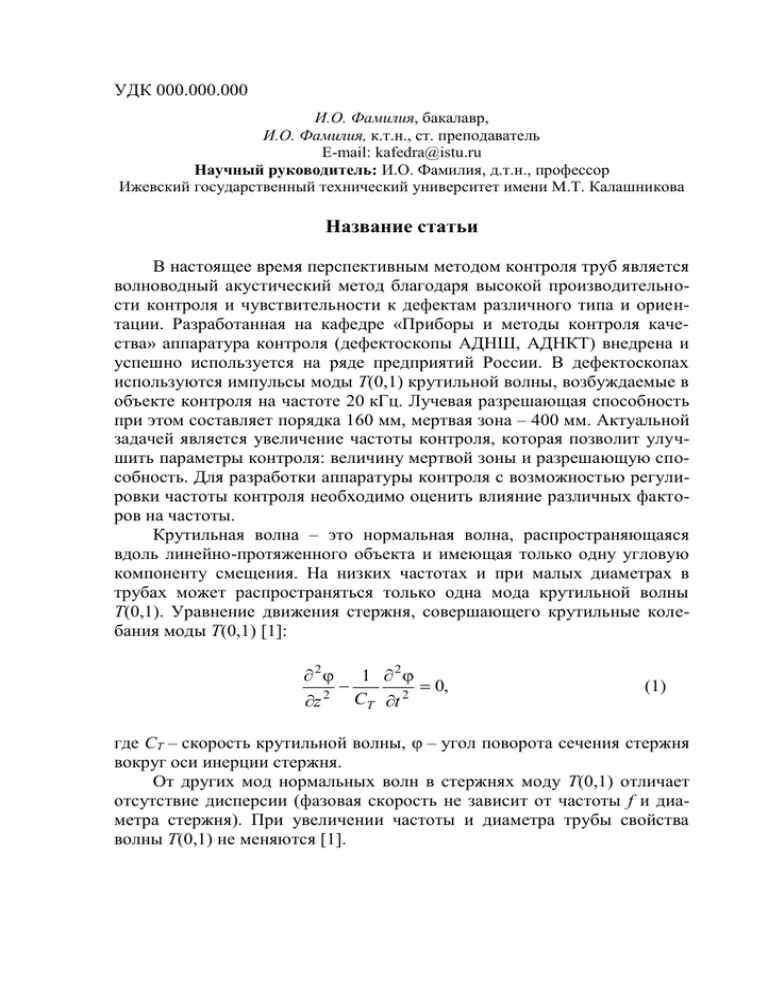

УДК 000.000.000 И.О. Фамилия, бакалавр, И.О. Фамилия, к.т.н., ст. преподаватель E-mail: [email protected] Научный руководитель: И.О. Фамилия, д.т.н., профессор Ижевский государственный технический университет имени М.Т. Калашникова Название статьи В настоящее время перспективным методом контроля труб является волноводный акустический метод благодаря высокой производительности контроля и чувствительности к дефектам различного типа и ориентации. Разработанная на кафедре «Приборы и методы контроля качества» аппаратура контроля (дефектоскопы АДНШ, АДНКТ) внедрена и успешно используется на ряде предприятий России. В дефектоскопах используются импульсы моды T(0,1) крутильной волны, возбуждаемые в объекте контроля на частоте 20 кГц. Лучевая разрешающая способность при этом составляет порядка 160 мм, мертвая зона – 400 мм. Актуальной задачей является увеличение частоты контроля, которая позволит улучшить параметры контроля: величину мертвой зоны и разрешающую способность. Для разработки аппаратуры контроля с возможностью регулировки частоты контроля необходимо оценить влияние различных факторов на частоты. Крутильная волна – это нормальная волна, распространяющаяся вдоль линейно-протяженного объекта и имеющая только одну угловую компоненту смещения. На низких частотах и при малых диаметрах в трубах может распространяться только одна мода крутильной волны T(0,1). Уравнение движения стержня, совершающего крутильные колебания моды T(0,1) [1]: 2 z 2 1 2 0, CT t 2 (1) где CT – скорость крутильной волны, – угол поворота сечения стержня вокруг оси инерции стержня. От других мод нормальных волн в стержнях моду T(0,1) отличает отсутствие дисперсии (фазовая скорость не зависит от частоты f и диаметра стержня). При увеличении частоты и диаметра трубы свойства волны T(0,1) не меняются [1]. ЭМАП Объект контроля ЭМАП Генератор Широкополосный усилитель Осциллограф Рис. 1. Блок-схема экспериментальной установки Экспериментальные исследования выполнены с использованием двух установок: 1) акустического дефектоскопа АДНКТ с платой аналого-цифрового преобразования разрядностью 14 бит, частотой дискретизации 10 МГц [2]; 2) разработанной экспериментальной установки, блоксхема которой приведена на рис. 1, с возможностью подстройки частоты импульсов 3–65 кГц и выводом сигнала на цифровой осциллограф RIGOL DS1102C (частота дискретизации до 400 МГц). В обеих установках используются ЭМА-преобразователи. Блок преобразователей дефектоскопа АДНКТ состоит из шести датчиков, жестко фиксируется на объекте контроля и позволяет регулировать степень прижатия. Для исследований разработаны два ЭМА-датчика, параметры которых приведены в таблице 1. Таблица 1. Характеристики разработанных датчиков Размер магнита, мм Количество витков Диаметр медного провода, мм Количество датчиков в блоке ЭМАП Экспериментальный датчик 1 12×25×5 24 Экспериментальный датчик 2 15×15×5 24 0,315 0,315 2 2 2 Донный эхо-импульс Точка пересечения 1 Точка пересечения 2 Заданный уровень Рис. 2. Сигнал в графическом представлении При измерении частоты в ходе экспериментов использованы две методики: 1. Измерения с помощью программы «Монитор» (рис. 2). При измерении частоты использована следующая методика: задается определенный уровень 10 % от максимальной амплитуды эхо-импульса. Частота эхо-импульса определяется по интервалу между точками пересечения первого и второго фронта с заданным уровнем. 2. Измерения с помощью программной среды MathCad с использованием численных данных, полученные на экспериментальных установках. Спектральное представление сигнала позволяет получить более точную и подробную информацию о частоте зарегистрированных импульсов. Типичный спектр импульса крутильной волны в трубе показан на рис. 3. В результате экспериментальных исследований выявлены факторы, влияющие и не влияющие на частоту возбуждаемых импульсов крутильных волн в трубах. В частности, установлено, что частота импульсов не зависит от положения датчика на объекте контроля: установлен датчик на торце трубы или на небольшом (до 20 мм) расстоянии от торца. 3 Таблица 2. Объекты контроля № Диаметр, мм Длина, мм Толщина стенки, мм Тип дефекта Выявлен (датчик 1) Выявлен (датчик 2) 1 14 4002 2,1 – 14 4002 2,1 Нет Нет 3 18 4003 3,2 Бездеф. Сегментный паз Бездеф. – 2 – – Мода T Дефект Мода F а б Рис. 4. Зарегистрированные сигналы: для трубы с дефектом (а); для трубы малого диаметра – сигнал с изгибной модой F (б) Установлено, что частота импульсов зависит от качества механического контакта, которое определяется жесткостью фиксации датчика на округлой поверхности трубы. При наличии силы, прижимающей датчик к трубе, частота возбуждаемых импульсов на дефектоскопе АДНКТ, имеющего фиксированную номинальную частоту, увеличивается на 2– 3 кГц по сравнению с возбуждением волн при отсутствии внешней прижимающей силы. Также экспериментально оценено влияние состояния поверхности на частоту: чем хуже состояние поверхности, тем хуже контакт датчика с объектом контроля, а значит и ниже частота. При зачистке поверхности трубы (от ржавчины) в месте установки датчика частота возбуждаемых импульсов увеличивается в 1,5 раза и достигает 33 кГц. Таким образом, при разработке аппаратуры с возможностью регулировки частоты контроля с целью обнаружения дефектов на объектах контроля необходимо обеспечить жесткую фиксацию датчиков на поверхности объекта. Показана возможность регистрации импульсов крутильной волны и отражений от дефекта при использовании метода многократных отражений на частоте 20 кГц в трубах диаметром 14–89 мм. 4 Работа выполнена при поддержке…. Список литературы 1. Ландау Л.Д. Теория упругости / Л.Д. Ландау, Е.М. Лифшиц. – М.: Наука, 1965. – 204 с. 2. Муравьева О.В. Использование крутильных волн при выявлении эксплуатационных дефектов насосных штанг и насосно-компрессорных труб / О.В. Муравьева, С.А. Мурашов // Вестник Ижевского государственного технического университета. – Ижевск : Изд-во ИжГТУ, №2(50), 2011. – С. 149–154. 3. Буденков Г.А. Взаимодействие крутильных волн с продольными трещинами труб / Г.А. Буденков, О.В. Недзвецкая, Д.В. Злобин, С.А. Мурашов // Дефектоскопия, 2006, №6. – С. 57–66. 5