Показания - Южный федеральный университет

реклама

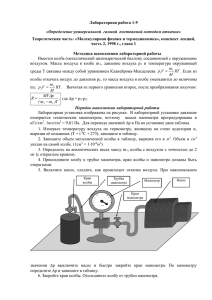

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ЮЖНЫЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ» Иванов И.Г. ВАКУУМНЫЙ ПРАКТИКУМ (учебно–методическое пособие) Ростов-на-Дону 2008 Иванов И.Г. Вакуумный практикум: Учебно-методическое пособие. Ростов-на-Дону, 2008. 55с. В пособии дается описание лабораторных работ Практикума по физическим основам вакуумной техники, при выполнении которого студенты знакомятся с кинетикой различных молекулярных процессов в вакууме, с основными принципами получения и измерения малых давлений, а также основными принципами вакуумной тонкопленочной технологии. Рекомендуется в качестве методического руководства для студентов 2-3 курсов физических специальностей. СОДЕРЖАНИЕ Введение Лабораторная работа № 1 Контрольные вопросы (тест) Лабораторная работа № 2 Контрольные вопросы (тест) Лабораторная работа № 3 Контрольные вопросы (тест) Лабораторная работа № 4 Контрольные вопросы (тест) Лабораторная работа № 5 Контрольные вопросы (тест) Правильные ответы к тестам РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА Приложение. Условные обозначения элементов вакуумных систем, применяемые на схемах и чертежах 2 страница 3 4 12 14 23 25 34 36 43 45 54 55 55 56 ВВЕДЕНИЕ Современная вакуумная техника позволяет получать и измерять давления от 105 Паскалей (атмосферного) до 10–13 Паскаля (на 18 порядков ниже атмосферного), что определяет её широчайшее использование как в физическом эксперименте, так и в многочисленных научно-технических приложениях. В настоящем пособии дается описание лабораторных работ Практикума по физическим основам вакуумной техники, в котором студенту дается представление о кинетике различных молекулярных процессов в вакууме, об основных принципах получения и измерения малых давлений, а также основных принципах вакуумной тонкопленочной технологии. Все работы выполняются на модернизированных лабораторных установках с использованием новых методик измерений. Рекомендуется в качестве методического руководства при выполнении: – в рамках Физпрактикума (модуль 6) – «Вакуумного практикума» – лабораторного практикума (лабораторные работы № 1–5) по физическим основам вакуумной техники для студентов 2 курса дневного отделения Физического факультета специальностей: физика, радиофизика и электроника; – лабораторного практикума по вакуумной и плазменной электронике (лабораторные работы № 1,2,5) для студентов 3 курса дневного отделения специальности микроэлектроника и твердотельная электроника; – лабораторного спецпрактикума по вакуумной и плазменной электронике (лабораторные работы № 1–5) для студентов 3 курса дневного отделения специальности фотоника и оптоинформатика. 3 Лабораторная работа № 1 ИЗУЧЕНИЕ ГАЗОРАЗРЯДНЫХ МЕТОДОВ ПОИСКА ТЕЧИ В ВАКУУМНЫХ СИСТЕМАХ 1.1. Цель работы: Знакомство с теорией и техникой получения вакуума, методами течеискания и методами измерения малых давлений, используемыми в физическом эксперименте. 1.2. Перед выполнением работы необходимо: –изучить способы получения вакуума: принцип действия и типы вакуумных насосов, вакуумных кранов (Литература [1]–с.9–20, [2]–с.79–136, [3]–с.60– 105, 177–182 ), –познакомиться с различными методами течеискания ( [1]–с.30–32, [2] – с.178–185, [3] – с.190–202), –познакомиться с принципом действия манометров различных типов, в том числе тепловых ([1]–с.20–30, [2] – с.136–155, [3] – с.106–147). 1.3. Отчет по работе должен содержать: –название и цель лабораторной работы, –схему лабораторной установки, –перечисление и краткую характеристику использованных в работе методов поиска течей, 1.4. Краткий обзор методов поиска течи в вакуумных системах Известны следующие методы течеискания: – опрессовка – создание в проверяемом объеме избыточного давления газа и отыскание течи по выходу газа при погружении объема в жидкость, нанесения пенящейся жидкости и др.; – манометрические методы – реализуются путем контроля за величиной давления в объеме: 4 – при откачке (регистрируется предельный вакуум без– и при смачивании места течи легколетучей жидкостью, или сравнивается предельный вакуум в объеме и вакуум, который может создать насос ), – при натекании газа в отсеченную от насоса установку (измеряется скорость роста давления в установке при присоединенном и отключенном испытываемом объеме); – в газоаналитических методах производится качественный анализ воздуха, поступающего через течь в вакуум, на наличие в нем пробного газа. Индикаторами пробного газа могут служить: газоразрядная трубка (выявляется наличие в спектре линий излучения пробного газа); масс– спектрометр (т.наз. «гелиевый» течеискатель, пробный газ–гелий), а также индикаторы водорода и галогеносодержащего пробного газа (водородный и галогенный методы); – в газоразрядных методах для поиска течи только в стеклянных, кварцевых и др. неметаллических оболочках используются искровые течеискатели. 1.5. Схема лабораторной установки Обозначения, использованные на схеме (рис. 1.1) : ФН – объемно–механический ротационный (форвакуумный) насос, ТМ – датчик теплового термопарного манометра–вакуумметра (ПМТ-2), ВТ – вакуумметр термопарный (ВТ-2, ВТ-3 или ВИТ) (схема питания и регистрации для ТМ), К1–К3 – вакуумные трёхходовые краны. Краном К1 к системе может быть подключен либо форвакуумный насос ФН, либо насос другого типа. Кран К2 предназначен для пуска атмосферного воздуха во входной патрубок ФН после его останова при выключении установки (при откачке форвакуумным насосом кран К2 находится в нейтральном положении); кран К3 – «раздаточный», с его помощью проверяемый объем может подключаться к системе; ПО – проверяемый на наличие течи объем, ИТ – искровой течеискатель, ГРТ – газоразрядная трубка. 5 В данной работе используется тепловой «термопарный» манометр– вакуумметр. Его электрическая схема показана на рис.1.2. Датчик термопарного манометра содержит нить 1, нагреваемую током от выпрямителя и соединенную с термопарой 2, предназначенной для контроля температуры нити. Температура нити и э.д.с. термопары зависят от теплопроводности газа, т.е. от рода газа и величины его давления в колбе датчика. Величина тока I через нить (называемую в ряде приборов– нагревателем) может регулироваться с помощью переменного резистора Rрег. Измерительный прибор ИП может или контролировать ток в цепи нити (переключатель П – в положении «Ток нагревателя» или измерять термоэ.д.с. термопары датчика (переключатель П – в положении «Измерение»). Искровой течеискатель ИТ (рис.1.3) представляет собой импульсный генератор (или генератор переменного тока) с высоким выходным напряжением, достаточным для зажигания искрового разряда в воздухе при атмосферном давлении, и имеет два высоковольтных вывода. Простейшим искровым течеискателем может служить классическая «индукционная катушка Румкорфа» (рис.1.3,а), представляющая собой повышающий трансформатор Тр, содержащий первичную обмотку с малым числом витков с прерывателем ЭМПр в её цепи питания, а вторичную – с большим числом витков. Обе обмотки коэффициент трансформатора трансформации составляет намотаны на сердечнике несколько тысяч. C, Питание трансформатора осуществляется от источника постоянного тока или тока промышленной частоты. Электромагнитный прерыватель ЭМПр модулирует ток в первичной обмотке трансформатора Тр, создавая пульсации тока, при этом во вторичной обмотке индуктируется высокое переменное напряжение. В портативных искровых течеискателях с сетевым питанием прерывателем служит тиристор Т (рис. 1.3,б). 1.6. ХОД РАБОТЫ УКАЗАНИЯ ПО МЕРАМ БЕЗОПАСНОСТИ 6 1. Работа должна выполняться бригадой, включающей не менее двух человек, причем в каждый момент времени все переключения и регулировки должен выполнять только один человек, а другой (другие) студенты должны внимательно контролировать правильность его действий. 2. При выполнении работы следует постоянно иметь в виду, что стеклянные оболочки проверяемого объема, вакуумпровода, кранов, манометра Мак–Леода и др. находятся под давлением, равным разности наружного атмосферного давления и давления внутри установки, т.е. при откачке находятся под давлением, практически равным атмосферному. Поэтому любые повреждения оболочек приводят к мгновенному их разрушению и разлету осколков, которые могут нанести травму. В связи с этим, категорически запрещается: – прикладывать к ручкам вакуумных стеклянных кранов чрезмерно большие усилия, а также при вращении кранов держать в руке какие–либо предметы, – держать на рабочем столе посторонние предметы (сумки, одежду и пр.), – включать установку без разрешения лиц, проводящих практикум, – в установке, находящейся под напряжением, разъединять разъемы, а также осуществлять какие–либо переключения, не оговоренные инструкцией. 3. При работе с ртутным (либо масляным) компрессионным гидростатическим манометром Мак–Леода во избежание выплескивания ртути и даже возможного разрушения стеклянных частей установки вследствие гидравлических ударов: – подъем и опускание резервуара со ртутью производить плавно и только с помощью подъемного механизма, – вращение масляного компрессионного гидростатического манометра производить плавно во избежание вытекания масла из манометра, – во избежание возможных резких изменений давления в вакуумной части манометра запрещается во время подъема резервуара со ртутью или вращения масляного манометра поворачивать краны установки, включать и выключать вакуумный насос, – после каждого измерения ртутным манометром, резервуар со ртутью необходимо незамедлительно опустить в крайнее нижнее положение, а после каждого измерения масляным манометром, его также необходимо незамедлительно вернуть в исходное положение. 1.6.1. Включить установку, для этого: 7 – поставить краны К1–К3 в нейтральное положение, – включить форвакуумный ротационный насос ФН, – по мере откачки воздуха из трубопровода, подключить установку к насосу, повернув кран К1 вправо. 1.6.2. Поиск течи в проверяемом объеме (ПО): 1.6.2.1. Сделать заключение о наличии течи в ПО манометрическим методом двумя способами: а) из сравнения скоростей изменения давления в системе во время откачки (кран К1 повернут вправо) при отключенном проверяемом объеме (кран К3 в нейтральном положении) и при подключенном проверяемом объеме (кран К3 повернут влево). б) из сравнения скоростей натекания в систему, предварительно откачанную и отсеченную от насоса, при отключенном ПО и при подключенном ПО. Для этого откачать систему вместе с ПО: кран К1 повернуть вправо, кран К3 – влево. Далее отсечь систему от насоса, поставив кран К1 в нейтральное положение и определить быстроту натекания. Затем проделать то же самое, но с отключенным ПО, поставив кран К3 в нейтральное положение. (О скорости изменения давления при откачке и при натекании можно судить по изменению показаний термопарного манометра за единицу времени.) Очевидно, что если скорости различаются, то проверяемый объем имеет течь, если одинаковы – течь отсутствует, т.е. объем герметичен. 1.6.2.2. При нарушении герметичности проверяемого объема (ПО) найти место течи в нем с помощью искрового течеискателя. Для этого один из выводов вторичной обмотки трансформатора течеискателя соединяется с корпусом (или внутренней металлической деталью) вакуумной установки, а другой, высоковольтный, (щуп) перемещают вручную вдоль проверяемой поверхности. В зоне, где течь 8 отсутствует, от высоковольтного электрода распространяется пучок достаточно слабых искр высококовольтного «безэлектродного» разряда, а внутри установки, в области низкого давления, возникает «безэлектродный» высокочастотный разряд также слабого свечения. Если же электрод оказывается над дефектным местом, то между ним и другим электродом установки через отверстие в стекле возникает интенсивный искровой разряд, точно указывающий место течи. ВНИМАНИЕ! При использовании искрового течеискателя возникает опасность проплавления и последующего «пробоя» тонкого стекла. Во избежание этого электрод (щуп) рекомендуется держать на некотором расстоянии от стекла и не задерживаться подолгу на одном месте. Категорически запрещается проверять на течь электроискровым методом стеклянные вакуумные краны. ВОПРОС ПО ХОДУ РАБОТЫ: Попытайтесь объяснить почему разряд между двумя высоковольтными электродами не происходит по кратчайшему пути («напрямую») в атмосфере, а возникает по более длинному пути через область пониженного давления. 1.6.2.3. Найти место течи в проверяемом объеме газоаналитическим методом – “методом пробного газа” с использованием разрядной трубки в качестве индикатора пробного газа. Пробным газом могут служить пары легкоиспаряющегося, «летучего» вещества, например, спирта, и др. растворителей. Для этого зажечь разряд в разрядной трубке, – присоединив высоковольтные выводы катушки Румкорфа к электродам трубки, – включить питание катушки Румкорфа. Откачать проверяемый объем и разрядную трубку, повернув краны К1 и К3 в положение «на откачку», 9 В разрядной трубке возникнет разряд низкого давления в воздухе, проникающем через течь в вакуум, с характерным розовым свечением. Далее смочить кисточку в какой-нибудь легколетучей жидкости, например, в спирте, и провести ею по подозрительному на течь месту проверяемого объема. При попадании паров жидкости внутрь установки (в том числе и в разрядный промежуток трубки) будет происходить изменение спектрального состава излучения, т.е. – цвета и яркости разряда. ВОПРОС ПО ХОДУ РАБОТЫ: Попытайтесь самостоятельно объяснить почему добавление к воздуху паров более сложного химического вещества приводит к изменению цвета разряда и снижению интенсивности его свечения. 1.6.3. По окончании работы краны К1 и К3 поставить в нейтральное положение. Выключить электропитание объемно–механического форвакуумного насоса, после чего краном K2 незамедлительно соединить вход насоса с атмосферой. 10 Рис.1.1. Схема экспериментальной установки а. б. Рис. 1.2. Общий вид и схема включения теплового термопарного манометра Рис. 1.3. Электрические схемы искровых течеискателей а) катушка Румкорфа б) с тиристорным прерывателем 11 КОНТРОЛЬНЫЕ ВОПРОСЫ к работе № 1 (Контрольные вопросы включают задания 1–9 в виде теста. Выберите правильный, с Вашей точки зрения, ответ и сравните с ответами, приведенными на стр. 55) 1. При поиске течи методом опрессовки в проверяемом объеме создается: А.пониженное давление; Б.повышенное давление; В.поддерживается давление, равное атмосферному. 2. В манометрическом методе поиска течи смачивание места течи легколетучей жидкостью должно приводить к: А.понижению полного давления; Б.повышению полного давления; В. давление измениться не должно. 3. Обнаружить течь в системе из стекла со стеклянными кранами можно: А. искровым методом; Б. газоаналитическим методом, В. методом опрессовки. 4. Обнаружить течь в системе из металла можно: А. искровым методом; Б. газоаналитическим методом, В. методом опрессовки. 5. Пробный газ в течеискании должен удовлетворять требованию: А.присутствовать в атмосферном воздухе лаборатории; Б. отсутствовать в атмосферном воздухе лаборатории; В.иметь высокий потенциал ионизации. 6. Вид тока в первичной обмотке катушки Румкорфа, питаемой постоянным током: А.переменный; Б.постоянный; В.постоянный пульсирующий. 7. Вид тока во вторичной (высоковольтной) обмотке катушки Румкорфа, питаемой постоянным током: А.переменный; Б.постоянный; В.постоянный пульсирующий. 8. Электрический разряд при длине межэлектродного промежутка L порядка 15см в газе низкого давления имеет место, а при атмосферном давлении отсутствует, т.к.: А. в первом случае электронная лавина возникает, а во втором – нет; 12 Б. во втором случае электрон на длине свободного пробега не набирает энергию, необходимую для ионизации газа; В. в первом случае электрон на длине свободного пробега не набирает энергию, необходимую для ионизации газа. 9. Выделение пробного газа масс-спектрометром при использовании его в качестве индикатора пробного газа основано: А. на различиях в потенциалах ионизации пробного и основного газов; Б.на изменении траектории электронов, движущихся в магнитном поле; В. на зависимости радиуса траектории положительных ионов, движущихся в магнитном поле от их массы. 10. Объясните почему электроискровой метод поиска течи не может быть применен для металлических деталей вакуумной установки? 11. Спектр излучения какого (каких) газов наблюдается в разрядной трубке при отсутствии пробного газа?... при наличии пробного газа (паров спирта)? 12. Для катушки Румкорфа, питаемой постоянным током, постройте графики: – изменения тока в первичной обмотке, – напряжения во вторичной обмотке. 13 Лабораторная работа № 2 ИЗУЧЕНИЕ ЭЛЕКТРИЧЕСКИХ МЕТОДОВ ИЗМЕРЕНИЯ МАЛЫХ ДАВЛЕНИЙ 2.1.Цель работы: Знакомство с теорией и техникой получения вакуума, методами измерения малых давлений, используемыми в физическом эксперименте, а также с методами градуировки тепловых манометров-вакуумметров по абсолютному манометру. 2.2. Перед выполнением работы необходимо: – изучить способы получения вакуума: принцип действия и типы вакуумных насосов, вакуумных кранов (Литература [1]–с.9–20, [2]–с.79–136, [3]–с.60– 105, 177–182 ), – познакомиться с принципом действия манометров-вакуумметров различных типов, в том числе тепловых (термопарного и манометра сопротивления) и гидростатического компрессионного манометра Мак– Леода ( [1]–с.20–30, [2] – с.136–155, [3] – с.106–147). – изучить влияние рода газа на показания тепловых манометроввакуумметров ( [1]–с.20–30, [2] – с.136–155, [3] – с.106–147). 2.3. Отчет по работе должен содержать: –название и цель лабораторной работы, –схему лабораторной установки, –вывод рабочей формулы для гидростатического компрессионного манометра Мак–Леода p(h), –методику градуировки тепловых манометров с помощью «абсолютного» манометра Мак–Леода, –градуировочные кривые для термопарного манометра и манометра сопротивления. 14 2.4. Схема лабораторной установки Обозначения, использованные на схеме ( рис. 2.1 ): ФН–объемно– механический ротационный (форвакуумный) насос, ММ–Л – «абсолютный» гидростатический компрессионный манометр Мак–Леода, ТМ – датчик теплового термопарного манометра-вакуумметра (ПМТ-2), ВТ – вакуумметр термопарный (ВТ-2, ВТ-3 или ВИТ) (схема питания и регистрации для ТМ), МС – тепловой манометр-вакуумметр сопротивления (манометр Пирани) (датчик и схема регистрации). К1–К3 – вакуумные трёхходовые краны. Краном К1 к системе может быть подключен либо форвакуумный насос ФН, либо насос другого типа. Кран К2 предназначен для пуска атмосферного воздуха во входной патрубок ФН после его останова при выключении установки, а также для подключения ФН к насосу другого типа (при откачке форвакуумным насосом ФН кран К2 находится в нейтральном положении), кран К3 – «раздаточный», с его помощью проверяемый на наличие течи объём ПО, может быть подключён к системе. 2.5. Принцип действия тепловых манометров-вакуумметров Измерение давления в данной работе электрическими методами производится с помощью тепловых манометров-вакуумметров двух типов: «термопарного» манометра и манометра «сопротивления» (манометра Пирани), которые предназначены для измерения давлений в диапазоне от 0,2 до 10–4 мм рт.ст. и являются приборами косвенных измерений. Электрические схемы тепловых манометров показаны на рис.2.2. Для их градуировки применяется «абсолютный» компрессионный гидростатический манометр Мак-Леода. Датчик термопарного манометра (рис. 2.2,a) содержит нить 1, нагреваемую током от выпрямителя и соединенную с термопарой 2, предназначенной для контроля температуры нити. Температура нити и э.д.с. термопары зависят от теплопроводности газа, т.е. от рода газа и величины его давления в колбе датчика. Величина тока I через нить (называемую в ряде 15 приборов–«нагревателем») может регулироваться с помощью переменного резистора R. Измерительный прибор ИП может или контролировать ток в цепи нити (переключатель П – в положении «Ток нагревателя» или измерять термо-э.д.с. термопары датчика (переключатель П – в положении «Измерение»). На рис. 2.2,б показана схема манометра сопротивления. Датчиком его является нагреваемая постоянным током (от выпрямителя Выпр) вольфрамовая нить, температура и сопротивление R которой оказывается однозначно связанным с родом газа и величиной его давления. Добавочное сопротивление Rд в цепи датчика подобрано таким (Rд>>R), что изменение сопротивления нити (при изменении давления p ) практически не изменяет величину тока I в цепи, т.е. I = Const(p). Изменение величины сопротивления R нити датчика контролируется путем измерения падения напряжения U на нем, т.е. R=U/I. Поскольку тепловые манометры являются приборами косвенных измерений, их необходимо градуировать для каждого газа по точно известным значениям давления. В работе градуировка производится в диапазоне давлений 0,1...10–3мм рт.ст. (13....0,13 Па), которые точно измеряются «абсолютным» компрессионным гидростатическим манометром Мак-Леода. 2.6. Принцип действия манометра Мак-Леода Применение гидростатического компрессионного манометра Мак-Леода (ММ-Л) позволяет существенно расширить нижний предел измерений Uобразными гидростатическими манометрами (см., схему манометра на рис. 2.1). Процедура измерения этим манометром заключается в следующем: разреженный газ предварительно сжимается при постоянной температуре в соответствии с законом Бойля-Мариотта, затем измеряется давление сжатого газа, и зная коэффициент сжатия (который связан только с начальным и конечным объемами), можно вычислить начальное давление разреженного газа. 16 Манометр включает “рабочее колено”, состоящее из стеклянного баллона 1 объемом V, измерительного капилляра сжатия 2 с закрытым верхним концом; сравнительного капилляра 3 (диаметр которого равен диаметру капилляра сжатия), соединительного трубопровода 4, подключаемого к объему, где необходимо произвести абсолютные измерения давления, и резервуара с жидкостью 5. В работе используется «масляный» манометр Мак-Леода, в котором сжатие газа осуществляется подъемом рабочей жидкости–вакуумного масла. Резервуар 5 с маслом, можно поднимать, поворачивая манометр вокруг горизонтальной оси, что приводит к подъёму уровня масла в рабочем колене. Перед началом измерений уровень масла должен находиться ниже отметки «А» (рис.2.1). При этом давление в баллоне 1 и капилляре 2 равно измеряемому – рx. Далее, при вращении манометра против часовой стрелки резервуар 5 поднимается, и уровень масла сначала отсекает баллон 1 от установки, затем сжимает газ и, в конце концов, вытесняет его в капилляр сжатия 2 до некоторого уровня. При этом давление сжатого газа Рк измеряется по разности уровней масла h в сравнительном капилляре 3 и капилляре сжатия 2. Если коэффициент сжатия (cм. ниже) достаточно велик (обычно порядка 102–103), то величина Pк, численно равная h, представляет собой абсолютное значение давления сжатого газа. Так как при сжатии газа после перекрытия уровня «A» температура и масса газа остаются постоянными, то из изотермического закона (Бойля-Мариотта): PХ V0 PК VK (2.1), где VК – конечный объем сжатого газа в капилляре, V0 – начальный объем газа, V0 V d 2 l 4 , где d и l – диаметр и длина капилляра сжатия, V–объем баллона 1. При использовании в манометре ртути, очевидно, что если выражать давление сжатого газа РК в Торах (мм.рт.ст.), то оно будет численно равно высоте столба ртути h в мм. т.е. Р ≡ h(мм рт.ст.). Очевидно, что в масляном 17 манометре для столба масла РК (мм рт.ст.)≡ h(мм) / 17. Измерения данным манометром можно выполнять методом линейной шкалы и методом квадратичной шкалы. В работе используется второй метод, который расширяет пределы давлений, измеряемых манометром Мак-Леода. Сжатие газа при этом выполняется так, чтобы масло в сравнительном капилляра устанавливались на одном уровне с верхним запаянным концом капилляра сжатия (см., рис.2.1). Тогда подставляя в (2.1) входящие параметры, получим квадратичную зависимость рх от h, а именно: px d 2 4 17 V0 h2 (2.2). Достоинство компрессионного манометра – способность выполнять абсолютные измерения малых давлений вплоть до 10–3 Тор (~0,1Па), относительный недостаток – невозможность осуществлять непрерывный контроль давления. 2.7. Ход работы УКАЗАНИЯ ПО МЕРАМ БЕЗОПАСНОСТИ 1. Работа должна выполняться бригадой, включающей не менее двух человек, причем в каждый момент времени все переключения и регулировки должен выполнять только один человек, а другой (другие) студенты должны внимательно контролировать правильность его действий. 2. При выполнении работы следует постоянно иметь в виду, что стеклянные оболочки проверяемого объема, вакуумпровода, кранов, манометра Мак–Леода и др. находятся под давлением, равным разности наружного атмосферного давления и давления внутри установки, т.е. при откачке находятся под давлением, практически равным атмосферному. Поэтому любые повреждения оболочек приводят к мгновенному их разрушению и разлету осколков, которые могут нанести травму. В связи с этим, категорически запрещается: – прикладывать к ручкам вакуумных стеклянных кранов чрезмерно большие усилия, а также при вращении кранов держать в руке какие–либо предметы, – держать на рабочем столе посторонние предметы (сумки, одежду и пр.), 18 – включать установку без разрешения лиц, проводящих практикум, – в установке, находящейся под напряжением, разъединять разъемы, а также осуществлять какие–либо переключения, не оговоренные инструкцией. 3. При работе с ртутным (либо масляным) компрессионным гидростатическим манометром Мак–Леода во избежании выплескивания ртути и даже возможного разрушения стеклянных частей установки вследствие гидравлических ударов: – подъем и опускание резервуара со ртутью производить плавно и только с помощью подъемного механизма, – вращение масляного компрессионного гидростатического манометра производить плавно во избежание вытекания масла из манометра, –во избежание возможных резких изменений давления в вакуумной части манометра, запрещается во время подъема резервуара со ртутью или вращения масляного манометра поворачивать краны установки, включать и выключать вакуумный насос, – после каждого измерения ртутным манометром, резервуар со ртутью необходимо незамедлительно опустить в крайнее нижнее положение, а после каждого измерения масляным манометром, его также необходимо незамедлительно вернуть в исходное положение. 2.7.1. Включить установку, для этого: – поставить краны К1–К3 в нейтральное положение, – включить форвакуумный ротационный насос ФН, – по мере откачки воздуха из вакуумпровода, подключить установку к насосу краном К1. 2.7.2. С помощью «абсолютного» компрессионного манометра Мак– Леода произвести градуировку тепловых манометров-вакуумметров (термопарного и манометра сопротивления), для чего: – включить термопарный вакуумметр, – проверить, соответствует ли значение тока накала нити (нагревателя) датчика паспортному значению, при необходимости установить паспортное значение тока, для чего перевести тумблер на лицевой панели в положение «Ток нагревателя» и потенциометром «Ток нагревателя» произвести 19 установку тока, учитывая, что полное отклонение стрелки индикатора равно 150 мА. (При отсутствии паспортных данных необходимо путем регулировки тока накала нити согласовать показания термопарного и ионизационного манометров при давлении 10–4 мм рт.ст. и менее. Для этого необходимо откачать установку с помощью высоковакуумного насоса до указанного давления, проводя измерения ионизационным манометром. Далее, в положении тумблера «Измерение» путем регулировки тока накала (нагревателя) установить э.д.с. термопары термопарного манометра, равной при этом давлении 10 мВ. Перевести тумблер в положение «Ток нагревателя» и по шкале миллиамперметра отсчитать паспортное значение тока.) – включить источник питания измерительной схемы манометра сопротивления, – зафиксировать некоторое значение давления (начиная с показания термопарного манометра 2 мВ), – поставить все краны в положение «закрыт», – произвести измерения давления масляным манометром Мак-Леода. Для этого начать медленно вращать манометр против часовой стрелки. В момент когда масло, проходя отметку “А”, отсекает левое измерительное колено манометра от правого колена и установки, произвести отсчеты показаний термопарного манометра (в мВ) и манометра сопротивления (в Ом). Поворот манометра производить до тех пор, пока уровень масла в сравнительном капилляре (правое колено) не сравняется с верхним концом измерительного капилляра сжатия (левое колено). Произвести отсчет величины h и после этого вернуть манометр в исходное положение, медленно вращая его по часовой стрелке. – аналогичные измерения произвести для других значений давления (примерно через каждый мВ по шкале термопарного манометра), данные свести в таблицу: 20 Измерения №1 №2 №3 №4 термопарного манометра U, мВ манометра сопро– Показания тивления R, Ом манометра МакЛеода, h, мм истинное давление Px , мм рт.ст. 2.7.3. Вывести рабочую формулу масляного компрессионного манометра для метода квадратичной шкалы (из формулы (2.2)): Px d2 h 2 (мм рт.ст.), 2 17 D H (2.3), полагая, что баллон 1 имеет вид цилиндра диаметром D и высотой H. 2.7.4. Используя среду MS Office Excel, произвести пересчет найденных экспериментально значений величины h в истинное давление Px по формуле(2.3), подставляя в нее размеры манометра: d=1,6мм, D=30мм, Н=70мм, и заполнить таким образом последнюю строку таблицы. 2.7.5. Для обоих тепловых манометров построить градуировочные кривые, т.е. зависимости U(px) и R(px). Объяснить ход полученных кривых. 2.7.6. Выключить установку, для чего поставить краны K1 и K3 в нейтральное положение, выключить форвакуумный насос, и незамедлительно соединить вход форвакуумного насоса с атмосферой краном K2. 21 Рис.2.1. Схема установки с масляным гидростатическим компрессионным манометром Мак-Леода (показано положение манометра в конце цикла сжатия газа в капилляре сжатия 2) (а) (б) Рис. 2.2. Общий вид и схемы включения тепловых манометроввакуумметров: а– термопарного манометра, б– манометра сопротивления (Пирани) 22 КОНТРОЛЬНЫЕ ВОПРОСЫ к работе № 2 (Контрольные вопросы включают задания 1–8 в виде теста. Выберите правильный, с Вашей точки зрения, ответ и сравните с ответами, приведенными на стр. 55) 1. Тепловые манометры нельзя использовать при давлениях, меньших 10–4 мм рт.ст., и при давлениях, больших 1 мм рт.ст., так как: А. постоянная Больцмана за пределами этих значений давления начинает изменяться; Б. электропроводность газа за пределами этих значений давления не изменяется; В. теплопроводность газа за пределами этих значений давления не изменяется; Г. постоянная Больцмана за пределами этих значений давления не изменяется. 2. “Дифференциальный” гидростатический манометр становится “абсолютным” когда: А. давление газа над одним из колен больше, чем над другим; Б. давление газа над одним из колен много больше, чем над другим; В. давление газа над одним из колен меньше, чем над другим. 3. Зависимость показаний тепловых манометров и их чувствительности от рода газа вызвана: А.Химическими реакциями на поверхности нити; Б. вторичной электронной эмиссией на поверхности нити; В. Влиянием рода газа на его теплопроводность. 4. Зависимость показаний тепловых манометров и их чувствительности от температуры газа вызвана: А. Влиянием средней тепловой скорости молекул газа на его теплопроводность; Б. Химическими реакциями на поверхности нити; В.вторичной электронной эмиссией на поверхности нити. 5. Зависимость показаний тепловых манометров и их чувствительности от влажности воздуха вызвана: 23 А.Химическими реакциями на поверхности нити; Б.вторичной электронной эмиссией на поверхности нити; В.Влиянием состава газовой смеси на её теплопроводность. 6. Для того, чтобы ток через нить теплового манометра не изменялся при изменении давления, источник питания должен быть: А. «источником напряжения»; Б. «источником тока»; В.источником с любым внутренним сопротивлением. 7. Измерять сопротивление нити в манометре сопротивления можно: А. зная величину тока и падение напряжения на нити; Б. с помощью моста Уитстона; В. с помощью L–C моста. 8. Множитель 1/17 в формуле (2.1) появился: А. как отношение плотности масла к плотности ртути; Б.как термодинамический коэффициент; В. как отношение плотности ртути к плотности масла. 9. Чем отличается процедура измерений давления гидростатическим манометром Мак–Леода методом «квадратичной шкалы» от метода «линейной шкалы»? 10. Каковы преимущества и недостатки методов линейной и квадратичной шкалы при измерениях манометром Мак–Леода? 11. Выведите рабочую формулу для метода «линейной шкалы» гидростатического компрессионного манометра Мак–Леода (при измерениях методом «линейной шкалы» масло в капилляре сжатия поднимается до одной и той же отметки). 12. Выведите рабочую формулу для метода «квадратичной шкалы» гидростатического компрессионного манометра Мак–Леода. 24 Лабораторная работа N 3 ИЗУЧЕНИЕ МЕТОДОВ ИЗМЕРЕНИЯ МАЛЫХ ДАВЛЕНИЙ ГИДРОСТАТИЧЕСКИМИ И ТЕПЛОВЫМИ МАНОМЕТРАМИ 3.1. Цель работы: Знакомство с теорией и техникой получения вакуума, методами измерения малых давлений, используемыми в физическом эксперименте, а также с методами градуировки тепловых манометров-вакуумметров по абсолютному гидростатическому манометру. 3.2. Перед выполнением работы необходимо: –изучить способы получения вакуума: принцип действия и типы вакуумных насосов, вакуумных кранов, ([1]–с.9–20, [2]–с.79–136, [3]–с.60–105, 177–182); –познакомиться с принципом действия манометров различных типов, в том числе тепловых (термопарного и манометра сопротивления) и гидростатического ( [1]–с.20–30, [2] – с.136–155, [3] – с.106–147); –изучить влияние рода газа на показания тепловых манометров ([1]–с.20–30, [2] – с.136–155, [3] – с.106–147). 3.3. Отчет по работе должен содержать: –название и цель лабораторной работы, –схему лабораторной установки, –вывод рабочей формулы для системы дозирования газа, –методику градуировки тепловых манометров (кратко), –градуировочные кривые для термопарного манометра и манометра сопротивления. 3.4. Типы измерителей низких давлений 3.4.1. Гидростатический U–образный масляный манометр ММ (рис.3.1) 25 Обозначим : давление и высоту столба жидкости в левом (открытом и соединенном с системой ) колене как P1 и h1, а в правом, закрытом колене – как P0 и h0. Условие равновесия столба жидкости плотностью ρ будет P1 P0 gh0 gh1 , и тогда измеряемое манометром давление P1 P1 P0 g (h0 h1 ) P0 gh , где h – разность высот уровней жидкости в правом и левом коленах. Такой манометр является дифференциальным. Очевидно, что при P0=0 или при P0P1 показания манометра не зависят от P0: P gh , и дифференциальный манометр становится «абсолютным», а при использовании в качестве рабочей жидкости ртути, позволяет производить отсчет непосредственно в мм рт. ст. Минимальное зафиксировать, давление, определяется которое при точностью этом можно визуального надежно отсчета h, и оказывается порядка 1 мм рт. ст. Повысить точность измерений малых давлений (чувствительность манометра) удается заменой ртути на другую жидкость с меньшей плотностью . Так, при использовании в качестве рабочей жидкости–вакуумного масла ( Hg 17 ), разности высот масла h1мм соответствует давление 1/17 мм рт.ст., т.е. чувствительность манометра повышается в 17 раз. 3.4.2. Тепловые манометры (термопарный манометр и манометр сопротивления). Измерение давления в данной работе электрическими методами производится с помощью тепловых манометров двух типов: «термопарного» манометра и манометра сопротивления (манометра Пирани), предназначенных для измерения давлений в диапазоне от 0,2 до 10 –4 мм рт.ст. Схемы включения таких манометров показаны на рисунке 3.2. 26 Датчик термопарного манометра (рис. 3.2,a) содержит нить 1, нагреваемую током от выпрямителя и соединенную с термопарой 2, предназначенной для контроля температуры нити. Температура нити и э.д.с. термопары зависят от теплопроводности газа, т.е. от рода газа и величины его давления в колбе датчика. Величина тока I через нить (называемую в ряде приборов–“нагревателем”) может регулироваться с помощью переменного резистора Rрег. Измерительный прибор ИП может или контролировать ток в цепи нити (переключатель П – в положении «Ток нагревателя» или измерять термо-э.д.с. термопары датчика (переключатель П – в положении «Измерение»). На рис. 3.2,б показана схема манометра сопротивления. Датчиком его является нагреваемая постоянным током (от выпрямителя Выпр) вольфрамовая нить, температура и сопротивление R которой оказывается однозначно связанным с родом газа и величиной его давления. Добавочное сопротивление Rд в цепи датчика подобрано таким (Rд>>R), что изменение сопротивления нити (при изменении давления p ) практически не изменяет величину тока I в цепи, т.е. I = Const(p). Изменение величины сопротивления R нити датчика контролируется путем измерения падения напряжения U на нем, т.е. R=U/I. Поскольку тепловые манометры являются приборами косвенных измерений, их необходимо градуировать для каждого газа по точно известным значениям давления. В работе градуировка производится в диапазоне давлений 0,1...10–3мм рт.ст. (13....0,13 Па), которые задаются с помощью дозирующей измерительной системы ДИС. По сравнению с использованием компрессионного манометра Мак– Леода, используемого в Лабораторной работе №2 настоящего практикума, данная методика градуировки позволяет ускорить её процесс, и дает возможность легко провести градуировку не только для воздуха, но и для любого газа (например, любого инертного газа). 27 3.5. Схема лабораторной установки Обозначения, использованные на схеме ( рис. 3.3) :ФН – ротационный объемно–механический (форвакуумный) насос ТМ – датчик теплового термопарного манометра-вакуумметра (ПМТ-2), ВТ – вакуумметр термопарный (ВТ–2, ВТ–3 или ВИТ) (схема питания и регистрации для ТМ), МС – тепловой манометр-вакуумметр сопротивления (манометр Пирани) (датчик и схема регистрации), ПО–объем, имеющий течь, ДИС – дозирующая измерительная система, включающая: ММ – гидростатический U–образный масляный манометр, ДЗ – дозирующий клапан. К1–К5 – вакуумные краны. Краном К1 к системе может быть подключен либо форвакуумный насос ФН, либо насос другого типа. Кран К2 предназначен для пуска атмосферного воздуха во входной патрубок ФН после его останова при выключении установки (при откачке форвакуумным насосом кран К2 находится в нейтральном положении). Кран К3 – «раздаточный», с его помощью объём ПО может подключаться к системе. С помощью крана К4 осуществляется «деление» давления газа в ДИС в постоянное число раз, и таким образом задается малое известное давление газа в процессе градуировки тепловых манометров. С помощью крана К5 правое колено ММ можно либо откачивать до давления Р0, либо отсекать от установки для измерений давления в левом колене. 3.6. Методика получения малого известного давления газа с помощью ДИС. Обозначим Vу – объем установки, заключенный «между» кранами К1 и К4, и VДИС – объем ДИС. Предположим, что начальное давление газа в установке и в правом колене манометра ММ – P0. Если в отсеченной от установки ДИС давление газа P1 и P0P1 (манометр ММ –«абсолютный»), то при соединении ДИС с установкой, учитывая, что масса газа неизменна, и процесс расширения газа изотермический, получим 28 P1V ДИС ( P1 ) к (Vy V ДИС ) (3.1), где (P1)к – конечное давление после расширения газа Отсюда получим: ( P1 ) к Р1 где VДИС P 1 Vy VДИС Vy VДИС VДИС P1 ( P1 ) к (3.2), (3.3) –– «коэффициент деления» давления (постоянная установки). (Коэффициент можно определить измерениями давления до– и после присоединения ДИС к установке с помощью манометра ММ). Если вторично отсечь ДИС от установки, установку откачать до предельно малого давления P0, а затем вторично присоединить к ней ДИС, то Р2V ДИС ( Р1 ) к V ДИС ( Р2 ) к (Vy V ДИС ) (3.4), 1 2 или ( Р2 ) к ( Р1 ) к Р1 (3.5), После n–подобных шагов ( Рп ) к Р1 п (3.5), (при этом должно выполняться P0Pn, в противном случае необходимо вводить соответствующую поправку). 3.7. Ход работы УКАЗАНИЯ ПО МЕРАМ БЕЗОПАСНОСТИ 1. Работа должна выполняться бригадой, включающей не менее двух человек, причем в каждый момент времени все переключения и регулировки должен выполнять только один студент, а другой (другие) студенты должны внимательно контролировать правильность его действий. 2. При выполнении работы следует постоянно иметь в виду, что стеклянные оболочки проверяемого объема, вакуумпровода, кранов, манометров и других вакуумных устройств находятся под давлением, равным разности наружного атмосферного давления и давления внутри установки, т.е. при откачке находятся под давлением, практически равным атмосферному. Поэтому любые повреждения оболочек приводят к мгновенному их разрушению и разлету осколков, которые могут нанести травму. В связи с этим, категорически запрещается: 29 – прикладывать к ручкам вакуумных стеклянных кранов чрезмерно большие усилия, а также при вращении кранов держать в руке какие–либо предметы, – держать на рабочем столе посторонние предметы (сумки, одежду и пр.), – включать установку без разрешения лиц, проводящих практикум, -кроме того, в установке, находящейся под напряжением, разъединять разъемы, а также осуществлять какие–либо переключения, не оговоренные инструкцией к работе. 3.7.1. Включение установки. Для этого: – поставить краны К1–К4 в нейтральное положение, кран на манометре ММ – в положение «открыт», кран дозиметра ДЗ – в положение «закрыт», – включить термопарный манометр и форвакуумный насос ФН, – по мере откачки воздуха из трубопровода, подключить установку к насосу, повернув кран К1 вправо. 3.7.2. Задавая малое известное давление газа с помощью дозирующей измерительной системы ДИС, произвести градуировку тепловых манометров (термопарного ТМ и манометра сопротивления МС) для воздуха. 3.7.3. Перед началом градуировки: – включить термопарный манометр ТМ; – проверить, соответствует ли значение тока накала нити (нагреватель) датчика паспортному значению, при необходимости установить паспортное значение тока, для чего перевести тумблер на лицевой панели в положение «Ток нагревателя» и потенциометром «Ток нагревателя» произвести установку тока, учитывая, что полное отклонение индикатора равно 150 мА. (При отсутствии паспортных данных необходимо путем регулировки тока накала нити согласовать показания термопарного и ионизационного манометров при давлении 10–4мм рт.ст. и менее. Для этого необходимо запустить высоковакуумный диффузионный насос и с его помощью откачать установку до указанного давления, проводя 30 измерения ионизационным манометром. Далее, в положении тумблера «Измерение» путем регулировки тока накала (нагревателя) установить э.д.с. термопары термопарного манометра, равной при этом давлении 10 мВ. Перевести тумблер в положение «Ток нагревателя» и по шкале миллиамперметра отсчитать паспортное значение тока.) – включить источник питания и вольтметр измерительной схемы МС. 3.7.4. Определить коэффициент «деления давления» . Для этого: – откачать систему до предельного вакуума, – поставить все вакуумные краны в нейтральное положение, а кран на манометре ММ в положение «закрыт», – с помощью дозиметра ДЗ напустить в ДИС порцию воздуха, давление которого (P1) измерить манометром ММ, – краном К4 соединить ДИС с установкой и измерить давление расширившегося газа (P1)к, вычислить коэффициент . 3.7.5. Последовательность действий при градуировке тепловых манометров: - задать малое известное давление газа, для этого: откачать систему до предельного вакуума, поставить все вакуумные краны в нейтральное положение, а кран на манометре ММ в положение «закрыт»; с помощью дозиметра ДЗ напустить в ДИС одну или несколько порций воздуха, давление которого (P1) измерить манометром ММ; краном К4 соединить ДИС с установкой и вычислить давление расширившегося газа (P1)к. – произвести отсчет показаний термопарного манометра (в мВ) и рассчитать величину сопротивления нити манометра сопротивления (в Омах). Аналогичные измерения произвести для других значений давления (примерно через каждый мВ по шкале термопарного манометра), данные свести в таблицу: 31 Измерения №1 №2 №3 №4 Начальное давление в ДИС P1, мм масляного столба Начальное давление в ДИС P1, мм ртутного столба Давление (P1)к , мм рт.ст. термопарного манометра Показания U, мВ манометра сопротивления R, Ом 3.7.6. Для обоих тепловых манометров построить градуировочные кривые, т.е. зависимости U((P1)к) и R((P1)к). 3.7.7. Аналогично провести градуировку манометров по одному из тяжелых инертных газов (по заданию преподавателя). 3.7.8. Объяснить ход полученных кривых и их отличия для воздуха и инертного газа. 3.7.9. Выключить установку, для чего поставить краны K1–K4 в нейтральное положение, кран на манометре ММ в положение «открыт» выключить форвакуумный насос, и незамедлительно соединить входной патрубок форвакуумного насоса через вакуумпровод с атмосферой, повернув кран K2. 32 а) Рис. 3.1. б) Рис. 3.2. Общий вид и схемы включения тепловых манометров-вакуумметров: а– термопарного манометра, б– манометра сопротивления (Пирани) Рис. 3.3. Схема лабораторной установки 33 КОНТРОЛЬНЫЕ ВОПРОСЫ к работе №3 (Контрольные вопросы включают задания 1–10 в виде теста. Выберите правильный, с Вашей точки зрения, ответ и сравните с ответами, приведенными на стр. 55) 1. “Дифференциальный” гидростатический манометр становится “абсолютным” когда: А. давление газа над одним из колен больше, чем над другим; Б. давление газа над одним из колен много больше, чем над другим; В. давление газа над одним из колен меньше, чем над другим. 2. Тепловые манометры нельзя использовать при давлениях, меньших 10–4 мм рт.ст., и при давлениях, больших 1 мм рт.ст., так как: А. постоянная Больцмана за пределами этих значений давления начинает изменяться; Б. электропроводность газа за пределами этих значений давления не изменяется; В. теплопроводность газа за пределами этих значений давления не изменяется; Г. постоянная Больцмана за пределами этих значений давления не изменяется. 3. Зависимость показаний тепловых манометров и их чувствительности от температуры газа вызвана: А. Влиянием средней тепловой скорости молекул газа на его теплопроводность; Б. Химическими реакциями на поверхности нити; В.вторичной электронной эмиссией на поверхности нити. 4. Зависимость показаний тепловых манометров и их чувствительности от рода газа вызвана: А.Химическими реакциями на поверхности нити; Б. вторичной электронной эмиссией на поверхности нити; В. Влиянием рода газа на его теплопроводность. 5. Зависимость показаний тепловых манометров и их чувствительности от влажности воздуха вызвана: 34 А.Химическими реакциями на поверхности нити; Б.вторичной электронной эмиссией на поверхности нити; В.Влиянием состава газовой смеси на её теплопроводность. 6. Для того, чтобы ток через нить теплового манометра не изменялся при изменении давления, источник питания должен быть: А. «источником напряжения»; Б. «источником тока»; В.источником с любым внутренним сопротивлением. 7. Измерять сопротивление нити в манометре сопротивления (Пирани) можно: А. зная величину тока и падение напряжения на нити; Б. с помощью моста Уитстона; В. с помощью L–C моста. 8. Единица давления 1 мм рт.ст. относится к 1мм масляного столба как: А. как отношение плотности масла к плотности ртути; Б. как термодинамический коэффициент; В. как отношение плотности ртути к плотности масла. 9. При замене ртути на масло в гидростатическом U–образном масляном манометре точность измерений. А. повышается; Б. понижается; В. не изменяется 10. «Дифференциальный» гидростатический U-образный манометр становится «абсолютным»: А. если P0=0; Б. если P0P1; В. если P0=P1 11. Поясните почему тепловые манометры нельзя использовать при давлениях, меньших 10–4мм рт.ст., и при давлениях, превышающих 1 мм рт.ст.? 12. Чем вызвана зависимость показаний тепловых и ионизационного манометров и их чувствительности от рода газа ? 13. Воспользовавшись уравнением газового состояния вывести формулу для P, получаемого с помощью ДИС. 35 Лабораторная работа №4 ИЗУЧЕНИЕ ЗАВИСИМОСТИ БЫСТРОТЫ ОТКАЧКИ ОБЪЕКТА ОТ КОНФИГУРАЦИИ ВАКУУМПРОВОДА 4.1 Цель работы: знакомство с теорией и техникой получения вакуума в физическом эксперименте, расчет и измерения длительности откачки по вакуумпроводам различных размеров. 4.2. Перед выполнением работы необходимо: – изучить принципы действия и типа вакуумных насосов, вакуумных кранов ( [l] – c.9–20, [2] – с. 79–136, [4] – с. 95–207). – изучить особенности различных режимов течения газа по вакуумпроводу, проанализировать выражения для проводимости различных деталей вакуумпроводов ([l] – с.4–7, [2] – с.56–67, [4] – с.308–346). –вывести основное уравнение вакуумной техники и выражение для длительности откачки ([1] – с.8–9 ). – познакомиться с принципом действия и инструкциями по эксплуатации термопарного вакуумметра ВТ–2 и самопишущих потенциометров. 4.3.Отчет по работе должен содержать: –название и цель лабораторной работы, –схему лабораторной установки, –методику расчета длительности откачки по вакуумпроводу сложной конфигурации и результаты расчётов, –методику измерения длительности откачки и результаты измерений, –сравнение результатов расчета и эксперимента. В работе выполняются расчеты времени откачки газа из объёма по вакуумпроводам различной геометрии (с трубами различного размера), результаты которых сравниваются с результатами эксперимента по измерениям времени откачки на лабораторной установке. 36 4.4. Схема лабораторной установки Схема установки, для которой выполняются расчеты и проводится эксперимент, показана на рис.4.1. Откачка может производиться по вакуумпроводу I (левый), состоящему из элементов 1–2–3–7–8–9, или по вакуумпроводу II (правый), состоящему из элементов 4–5–6–7–8–9. Переключение вакуумпроводов осуществляется с помощью трехходового вакуумного крана К2. Дозирующее устройство ДУ служит для задания начального давления воздуха в объеме и состоит из трехходового вакуумного крана КЗ, к осевому патрубку которого присоединена пробирка небольшого объема, а два боковых патрубка соединены соответственно с откачиваемым объемом и «атмосферой». Кран К1 предназначен для пуска атмосферного воздуха в насос после его останова при выключении установки. При измерениях кран К1 должен быть постоянно повернут вправо. Регистрация давления в откачиваемом объеме осуществляется с помощью термопарного вакуумметра ВТ с датчиком ПМТ–2. (Выход вакуумметра для повышения точности отсчета может быть соединен с цифровым милливольтметром ) 4.4.. МЕТОДИКА РАСЧЕТА ВРЕМЕНИ ОТКАЧКИ ПО ВАКУУМПРОВОДУ ПЕРЕМЕННОГО СЕЧЕНИЯ I-й и II-й вакуумпроводы, имеющие сложную форму и переменное сечение рассматриваются как совокупность отрезков труб №1–№9 различного диаметра D и длины L и диафрагмы №7. Расчет проводится для молекулярно–вязкостного режима течения газа по трубам (диапазон значений критерия Кнудсена 0,005<Kn<1,5, Kn равен отношению средней длины свободного пробега молекул к диаметру трубы D. Величину λ для воздуха можно определить по формуле: (см) 6 103 p ( мм. рт.ст.) . 4.4.1. Расчет проводимости элементов вакуумпроводов 37 Для каждого элемента I-го и II-го вакуумпроводов рассчитывается величина L/D, затем по соответствующей формуле (см. ниже) – его проводимость Ui и заполняется таблица: Элемент Размеры элемента вакуум– провода длина L, см диаметр D, см 1 2 3 4 5 6 7 8 9 9 110 8 9 110 8 – 14 60 2,1 2,1 1,6 2,1 0,8 1,6 1,5 1,6 0,75 L/D Проводимость Ui, см3с–1 Расчетные формулы. Проводимость U длинной трубы (L/D>20) при температуре 293°К равна U (см 3с 1 ) 1,2 10 4 D3 (15,6 D pcp 0,19) L (4.1), здесь рср – среднее давление в трубе в мм.рт.ст.(Торах), размеры D и L – в см. (Значение рср задается ниже, в пункте 4.5.1). Для короткой трубы (2<L/D<20) в предыдущей формуле (4.1) вместо L необходимо использовать Lэфф= L + 1,33∙D. Проводимость диафрагмы (отверстия диаметром D [см] в перегородке) рассчитывается по формуле U (см3с–1) = 9∙103∙D2 (4.2). 4.4.2. Расчет полной проводимости вакуумпроводов. Зная Ui можно рассчитать полную проводимость 1–го и 11–го вакуумпроводов по формулам UI ( 9 1 1 ) , U i 1, 2,... i U II ( 9 1 1 ) U i 4, 5,... i (4.3,а,б) Суммирование в выражении (4.3,а) для UI проводится по элементам 1,2,3,7, 8 и 9, а в выражении (4.3,б) для UII – по элементам 4,5,6,7,8 и 9. 38 4.4.3. Эффективную скорость откачки объема через I–й вакуумпровод – (Sэфф)I и через II–й вакуумпровод – (Sэфф)II можно рассчитать, используя основное уравнение вакуумной техники и зная UI и UII, а также быстроту действия (производительность) насоса SH, по формулам ( S' эфф ) I SH U I SH U I ( S' эфф ) II S H U II S H U II (4.4,а,б) 4.4.4. Время откачки объема V по I–му и II–му вакуумпроводам – (Δt)I и (Δt)II от начального давления р1 до конечного давления р2 можно рассчитать по формулам (t ) I V ( Sэфф ) I ln p1 , p2 (t ) II V ( Sэфф ) II ln p1 p2 (4.5,а,б) 4.5. ХОД РАБОТЫ 4.5.1. Используя среду MS Office Excel, выполнить расчеты (Δt)I и (Δt)II по п.п. 4.4.1–4.4.4. для молекулярно–вязкостного режима течения газа при р1 = 7∙10–2 мм рт.ст. (показания термопарного вакуумметра 3 мВ) и р2 = 4,5∙10–2 мм рт.ст. (показания термопарного вакуумметра 4 мВ) и V = 10л =104 см3. Величину рср в формулах для Ui (4.1) принять равной рср= 0,5(p1+p2). Значение SH для молекулярно–вязкостного режима принять равным: SH = 120 см3с–1 – для насоса типа ВН–461 или SH = 1000 см3см–1 – для насоса типа НВР–1 или SH = 500 см3см–1 – для насоса типа РВН–20. (Тип насоса, который будет использован в эксперименте, указывает преподаватель). 4.5.2. Ход измерений длительности процесса откачки УКАЗАНИЯ ПО МЕРАМ БЕЗОПАСНОСТИ 1. Работа должна выполняться бригадой, включающей не менее 2х человек, причем в каждый момент времени все переключения и регулировки должен выполнять только один человек, а другой (другие) студенты должны внимательно контролировать правильность его действий. 39 2. При выполнении работы следует постоянно иметь в виду, что стеклянные оболочки откачиваемого объема, вакуумпровода, кранов и др. находятся под давлением, равным разности атмосферного давления и давления внутри сосуда, т.е. при откачке – под давлением, практически равным атмосферному. Поэтому любые повреждения оболочек приводят к мгновенному их разрушению и разлету осколков, которые могут нанести травму. В связи с этим, при выполнении работы категорически запрещается : – прикладывать к ручкам вакуумных стеклянных кранов чрезмерно большие усилия, а также при вращении кранов держать в руке какие– либо предметы, – держать на рабочем столе посторонние предметы (сумки, одежду и пр.,) . – включать установку без разрешения лиц, проводящих практикум, – в установке, находящейся под напряжением, разъединять разъемы, а также осуществлять какие–либо переключения, не оговоренные инструкцией. 4.5.2.1. Методика измерений Измерения Δt можно производить двумя способами:– отсчитывая по секундомеру промежуток времени между моментами, когда показания термопарного вакуумметра (UТП)I и (UТП)II соответствуют давлениям Р1 и Р2. – получив зависимость UТП(t) в графическом виде на ленте самописца и зная величину скорости протяжки ленты. 4.5.2.2. Ход измерений – Все вакуумные краны на установке поставить в нейтральное положение и включить форвакуумный насос. Повернуть кран К1 вправо. – С помощью дозирующегого устройства создать в откачиваемом объеме небольшое начальное давление воздуха. Для этого: – краном КЗ соединить пробирку с атмосферой, повернув ручку крана в направлении «отверстия в атмосферу», – присоединить пробирку к откачиваемому объему, для чего повернуть ручку крана КЗ на 180°, в направлении патрубка, соединяющего кран с установкой. – Произвести измерения (Δt)I, при откачке объема через I–й вакуумпровод. Для этого повернуть кран К2 влево и с помощью секундомера измерить промежуток времени между показаниями (UТП)I = 3 40 мВ и (UТП)2 = 4 мВ, соответствующих давлениям Р1=7∙10–2 мм рт.ст. и Р2=4,5∙10–2 мм рт.ст. (При использовании самописца прописать зависимость давления в откачиваемом объеме от текущего времени и также определить длительность откачки от (UТП)I до (UТП)2, пользуясь известной для данного типа самописца скоростью протяжки ленты). – Произвести измерения (Δt)II, при откачке объема через II–й вакуумпровод предварительно создав начальное давление с помощью дозатора и повернув кран К2 вправо. 4.5.3. Сравнить рассчитанную и измеренную длительности откачки для каждого вакуумпровода. Вычислить погрешность. 4.5.4. Для выключения установки поставить все краны в нейтральное положение, выключить все приборы, выключить механический ротационный форвакуумный насос ФН и незамедлительно соединить краном К1 входной патрубок насоса с атмосферой. 41 Рис. 4.1. V – откачиваемый объем, ФН – форвакуумный насос, 1–9 –элементы вакуумпровода, представляющие собой отрезки стеклянных труб разного диаметра и длины, 7 – диафрагма (отверстие в пробке крана К2), К1–К3 – вакуумные краны, ДУ – дозирующее устройство, ВТ–2 – термопарный вакуумметр с датчиком ПМТ-2. 42 КОНТРОЛЬНЫЕ ВОПРОСЫ к работе 4. (Контрольные вопросы включают задания 1–11 в виде теста. Выберите правильный, с Вашей точки зрения, ответ и сравните с ответами, приведенными на стр. 55) 1. Критерий Кнудсена Kn для используемых давлений газа и диаметра трубы D~1см составляет: А. 8–13; Б.0,08–0,13; В. 0,8–1,3 2. При вязкостном режиме течения газа проводимость трубопровода зависит от его диаметра D как А. D; Б. D2; В. D4 3. При молекулярном режиме течения газа проводимость трубопровода зависит от его диаметра как А. D3; Б. D2; В. D 4. При молекулярно–вязкостном режиме течения газа проводимость трубопровода зависит от его диаметра как А. D; Б. D3…4; В. D2 5. При вязкостном режиме течения газа проводимость трубопровода зависит от его длины L как А.L; Б. L–1; В. L–2 6. При молекулярном режиме течения газа проводимость трубопровода зависит от его длины L как А. L–1; Б. L; В. L–2 7. При молекулярно–вязкостном режиме течения газа проводимость трубопровода зависит от его длины L как А. L–2; Б. L–1; В. L 8. Проанализируйте основное уравнение вакуумной техники и ответьте в каком случае Sэфф будет стремиться к SH А. когда U →0; Б. когда U→∞; В. когда U принимает любое значение. 9. Работа объемно–механических насосов основана на А.сжатии газа насосом; Б.разрежении газа в насосе; В.придании молекулам газа однонаправленного импульса. 43 10. Диффузионный паромасляный насос использует: А. объемно–механическую откачку; Б. молекулярную откачку; В. сорбционную откачку 11. Какой параметр газа и в каком диапазоне давлений регистрируется при измерениях тепловыми манометрами: А.размер молекулы; Б.средняя скорость молекул; В.теплопроводность газа 12. В чем состоит физический смысл понятия проводимости элемента вакуумной системы? 13. Выведите основное уравнение вакуумной техники и? 14. На каком физическом законе основана работа объемно–механических насосов? 15. Перечислите типы объемно–механических насосов. 16. Почему производится обязательный напуск атмосферного воздуха во входной патрубок ротационного объемно–механического насоса после его выключения? 44 Лабораторная работа №5 ИЗУЧЕНИЕ МЕТОДА ВАКУУМНОГО ИСПАРЕНИЯ ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК МЕТАЛЛА 5.1. Цель работы: Изучение теории и техники получения тонких пленок металла методом вакуумного испарения, исследование зависимости толщины пленки от взаимного расположения подложки и испарителя; изучение на примере установки ВУП–4 широко используемых в физическом эксперименте многофункциональных вакуумных установок, 5.2. Перед выполнением работы необходимо: –изучить способы получения вакуума: принцип действия и типы вакуумных насосов, вакуумных кранов ([1]–c.9–20, [2]–с.68–120), –познакомиться с типами испарителей (точечный и плоский), видами распределения испаряемых частиц по направлениям в пространстве, проанализировать выражения для плотности конденсата на подложке для обоих типов испарителей ([1]–c.32–34, [5]–c.37–49), – изучить инструкцию по эксплуатации вакуумметров типа ВТ и ВИТ. 5.3. Отчет по работе должен содержать: –название и цель лабораторной работы, –схему лабораторной, установки, –вывод формулы для отношения плотностей конденсата на двух подложках , находящихся на расстояниях R1 и R2 от точечного испарителя, –то же, если вторая подложка наклонена под углом γ к радиус–вектору, –краткое описание процедуры получения пленки, –результаты измерения отношения толщин пленок, –сравнение результатов расчета отношения плотностей конденсата на подложках и эксперимента по измерению толщин. 45 5.4. Краткие сведения о тонкопленочной технологии. В физическом эксперименте, радиоэлектронике, оптике и др. отраслях науки и техники, широко используется покрытие различных поверхностей тонким слоем металла. Наиболее химически чистое покрытие получается при использовании для получения пленки вакуумного испарения. Установлено, что при достаточно высоком вакууме (малом давлении остаточных газов), когда длина свободного пробега испарившейся частицы λ>>R, где R – расстояние от испарителя до подложки с пленкой, – испаряющиеся частицы движутся прямолинейно, не испытывая столкновений, и для анализа картины напыления можно использовать аналогию с распространением света в пространстве, и это позволяет формировать рисунки в тонких пленках с помощью масок, – скорость испарения получается максимальной, – частицы металла и в испарителе, и во время движения не вступают в реакцию с атомами остаточных газов, и в результате пленка получается химически чистой. Для точечного испарителя при пространственно изотропном распределении скоростей–молекул (рис.5.1,а), масса вещества, осажденного на единицу площади (поверхностная плотность конденсата) q, следующим образом зависит от расстояния подложки до испарителя R и от угла γ между нормалью к поверхности подложки и направлением на испаритель (см.[1]– с.32–34, [5]–c.40–49): q const cos 4R 2 (5.1) Отношение плотностей конденсата на двух подложках с различными R и γ будет равно q1 R22 cos 1 q2 R12 cos 2 46 (5.2) Если h – высота испарителя над столиком с подложками, а l – расстояние между подложками (см., рис. 1,б) то выразив тригонометрические функции и R через l и h, легко можно получить: q1 l2 3 (1 2 ) 2 q2 h (5.3) (Это выражение называют также формулой Векшинского) 5.5. Методика определения отношения толщин двух пленок Легко показать, что отношение плотностей конденсата на пленках равно отношению их толщин t. В самом деле, т.к. q = Q/S, а масса пленки Q = ρ∙S∙t, где ρ – плотность материала пленки, получим q1 S1t1 S2 t1 q2 S1 S2t2 t2 (5.4) В работе отношение t1/t2 находится оптическим методом, который состоит в следующем. Если на пленку толщиной t падает свет интенсивностью I0, то интенсивность прошедшего света I будет равна I I 0 e t (5.5), где α – коэффициент поглощения излучения пленкой, см–1. Если две тонких пленки №1 и №2 сделаны из. одного вещества и если считать коэффициент α не зависящим от t, получим t I1 I 0et1 и I 2 I 0e 2 (5.6), откуда t1 1 ln I0 I1 и t2 I0 ) t1 I1 и отношение толщин пленок . t2 ln( I 0 ) I2 1 ln I0 I2 (5.7), ln( 47 (5.8), В качестве источника света в работе используется гелий–неоновый лазер. Значения I0, I1 и I2 определяются с помощью фотоэлемента (см., рис.5.2) 5.6. Описание специализированной лабораторной установки для термического напыления. Установка состоит из вакуумной части и блока питания для нагревания испарителя. В верхней части установки расположена стальная массивная плита, герметизированная сверху съемным стеклянным колпаком. Пространство между плитой и колпаком образует рабочий объем РО, в котором располагается нить испарителя и столик с подложками. Рабочий объем откачивается через отверстие в плите с помощью механического ротационного (форвакуумного) насоса ФН и высоковакуумного диффузионного паромасляного насоса ДН. Коммутация рабочего объема и насосов осуществляется с помощью вакуумных стеклянных трубопроводов и вакуумных стеклянных трёхходовых кранов К1–К3. Краном К1 форвакуумный насос ФН подключается через форбаллон к диффузионному насосу ДН, а также производится пуск атмосферного воздуха в ФН после его останова при выключении установки. Кран К2 предназначен для отключения ФН от рабочего объема и напуска атмосферного воздуха под колпак, что уравнивает давления и позволяет его поднять. Краном К3 рабочий объем подключается либо к осевому патрубку крана К2 (и далее к ФН), либо – к ДН. Контроль давления осуществляется с помощью термопарного и ионизационного манометров-вакуумметров (типа ВИТ). Испаритель выполнен в виде нагреваемой вольфрамовой нити, посередине которой образуется «капля» из испаряемого металла. Блок питания испарителя состоит из регулируемого автотрансформатора и понижающего трансформатора и таймера. 48 5.6.1. В качестве подготовки в выполнению работы найдите правильное положение кранов, проследив по схеме установки путь течения остаточных газов из рабочего объема: а) при запуске установки, б)при откачке ФН, в) при откачке ДН, г) при впуске воздуха в рабочий объем (для снятия колпака и монтажа подложек), и заполните Таблицу 1 (в рабочей тетради). Режим Положение кранов кран кран кран К1 К2 К3 Объемномеханический (форвакуумный) насос Запуск объемномеханического (форвакуумного) насоса Запуск диффузионного насоса Загрузка подложки в РО Откачка РО объемномеханическим (форвакуумным) насосом Откачка РО диффузионным насосом Извлечение подложки из РО Выключение диффузионного насоса 1-й шаг 2-й шаг Выключение объемномеханического (форвакуумного) насоса, 1-й шаг 2-й шаг Таблица 1 Диффузионный насос Система Подогрев охлаждения испарителя ВКЛ – – ВКЛ ВКЛ ВКЛ ВКЛ ВКЛ ВКЛ ВКЛ ВКЛ ВКЛ ВКЛ ВКЛ ВКЛ ВКЛ ВКЛ ВКЛ ВКЛ ВКЛ ОТКЛ ВКЛ ОТКЛ ОТКЛ ОТКЛ ОТКЛ ОТКЛ ОТКЛ ОТКЛ ОТКЛ 5.7. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ УКАЗАНИЯ ПО МЕРАМ БЕЗОПАСНОСТИ 1. Работа должна выполняться бригадой, включающей не менее двух человек, причем в каждый момент времени все переключения и регулировки должен выполнять только один человек, а другой (другие) студенты должны внимательно контролировать правильность его действий. 49 2. При выполнении работы следует постоянно иметь в виду, что оболочки откачанных сосудов, в том числе колпака, вакуумпровода, кранов и др. находятся под давлением, равным разности атмосферного давления и давления внутри сосуда, т.е. при откачке – под давлением, практически равном атмосферному. Поэтому любые повреждения оболочек приводят к мгновенному их разрушению и разлету осколков, которые могут нанести травму. В связи с этим при выполнении работы категорически запрещается: – работать с вакуумным стеклянным колпаком без его внешней защиты (сеткой, щитками и др.), – приступать к снятию колпака с плиты без ведома лиц, проводящих занятие, а также пытаться снять колпак при наличии разности давлений, т.е. когда давление под колпаком ниже атмосферного, – прикладывать к ручкам вакуумных стеклянных кранов чрезмерно большие усилия, а также при вращении кранов держать в руке какие–либо предметы, – держать на рабочем столе посторонние предметы (сумки, одежду и пр.), – включать установку без разрешения лиц, проводящих практикум, При работе с гелий–неоновым лазером ЗАПРЕЩАЕТСЯ производить визуальную юстировку лазера без необходимых средств защиты; смотреть «в луч» лазера; направлять излучение лазера на человека. В установке, находящейся под напряжением, разъединять разъемы, а также осуществлять какие–либо переключения, не оговоренные инструкцией. При выполнении работы во избежание выхода установок из строя строго руководствоваться Таблицей 1. 5.7.1. Запустить диффузионный высоковакуумный паромасляный насос , для этого: – поставить все краны в нейтральное положение, – включить форвакуумный насос, – через 2–3 минуты включить откачку из диффузионного насоса ДН, повернув кран К1 вправо, открыть вентиль в системе водяного охлаждения и включить нагреватель испарителя масла ДН (через 30 мин. насос будет готов к работе). 5.7.2. После запуска насосов приступить к монтажу деталей в рабочем объеме. Для этого: 50 – с помощью кранов К2 и К3 медленно впустить воздух под колпак, придерживая его рукой. РЕЗКИЙ ВПУСК ВОЗДУХА МОЖЕТ ПРИВЕСТИ К «ПОДПРЫГИВАНИЮ» КОЛПАКА И НАХОДЯЩИХСЯ В РАБОЧЕМ ОБЪЕМЕ ДЕТАЛЕЙ И ИХ РАЗРУШЕНИЮ! Осторожно снять колпак и положить его на лабораторный стол обязательно на бок на специальную деревянную подставку. – произвести очистку и обезжиривание стеклянных подложек, – с помощью пинцета разместить на подставке–столике стеклянные подложки (одну под нитью испарителя, а другую – на расстоянии l от нее) и измерить расстояние l, а также высоту h от поверхности подложки до нити испарителя, – на нить испарителя осторожно навесить «сережку» из испаряемого металла, – поставить на плиту вначале экран со стеклом для наблюдения процесса испарения металла, а затем – колпак, поместив между ним и плитой смазанную вакуумной смазкой герметизирующую прокладку. 5.7.3. Приступить к откачке рабочего объема, для этого поставить кран К1 в нейтральное положение и через 2–3 минуты кранами К2 и К3 медленно соединить рабочий объем с форвакуумным насосом, контролируя процесс откачки термопарным манометром. 5.7.4. При достижении предельного для форвакуумного насоса вакуума (но не ниже 0,1 мм рт.ст.) перейти на откачку рабочего объема диффузионным насосом, для этого повернуть краны К1 и К3 вправо, а кран К2 поставить в нейтральное положение, и при давлении не выше 10–3 мм рт.ст. можно перейти на измерения ионизационным манометром.) 5.7.5. При достижении предельного вакуума под колпаком (порядка 10–4 мм.рт.ст.), включить питание испарителя и провести обезгаживание нити испарителя, .постепенно увеличивая её температуру и контролируя давление (в течении 1–2 минут): 51 5.7.6. Увеличить напряжение питания испарителя до номинального, с помощью таймера (в течении неск. секунд) провести испарение металла, наблюдая разогрев нити. 5.7.7. По окончании напыления, через промежуток времени, достаточный для охлаждения деталей в рабочем объеме, кранами К2 и К3 медленно впустить воздух под колпак и снять его. 5.7.8. Извлечь подложки с напыленными на них пленками и определить отношение поверхностных плотностей конденсата q1/q2, измерив отношение толщин полученных пленок t1/t2 оптическим методом (см., Раздел 5.5). 5.7.9. Сравнить рассчитанное по формуле (5.3) и измеренное отношение плотностей конденсата q1/q2. Вычислить погрешность. 5.7.10. Для выключения установки: – выключить нагреватель диффузионного насоса, – по истечении 30 мин. закрыть вентиль подачи воды в систему охлаждения насоса, – поставить все краны в нейтральное положение, выключить все приборы, выключить механический ротационный форвакуумный насос и незамедлительно соединить краном К2 входной патрубок насоса с атмосферой. 5.7.11. Познакомиться со схемой вакуумной части установки ВУП-4, составить таблицу, аналогичную Таблице 1, для этой установки и заполнить соответствующие строки для заданной преподавателем функции работы установки. 52 Рис. 5.1. Рис.5.2. Рис. 5.3. РО – рабочий объем, 1 – колпак, 2 – плита, 3 – нить испарителя, 4 – «сережка» из напыляемого металла, 5 – подложки, 6 – столик, 7 – герметизирующая прокладка, 8 –понижающий трансформатор, ФН – форвакуумный насос, ДН – диффузионный насос, ФБ – форвакуумный баллон, К1 – К3 – вакуумные краны, ВИТ – вакуумметр ионизационно– термопарный. 53 КОНТРОЛЬНЫЕ ВОПРОСЫ к работе 5 (Контрольные вопросы включают задания 1–6 в виде теста. Выберите правильный, с Вашей точки зрения, ответ и сравните с ответами, приведенными на стр. 55) 1. При давлении остаточных газов 10–4 мм рт.ст. длина свободного пробега частиц в РО λ ( 6 10 3 p см мм рт. ст. ) относится к радиусу колпака (10см) как: А. 50; Б. 5; В. 0,5 2. При увеличении расстояния между испарителем и подложкой в 3 раза плотность конденсата на подложке: А. уменьшится в 3 раза; Б. уменьшится в 9 раз; В. увеличится в 3 раза 3. В основе измерения давления ионизационным манометром лежит явление А. ударной ионизации молекул газа; Б. вторичной электронной эмиссии с поверхности катода; В. фотоионизации молекул газа 4. Диффузионный паромасляный насос использует: А. объемно–механическую откачку; Б. молекулярную откачку; В. сорбционную откачку 5. Какой параметр газа и в каком диапазоне давлений регистрируется при измерениях тепловыми манометрами: А.размер молекулы; Б.средняя скорость молекул; В.теплопроводность газа 6. Выражения, подобные (5.1) и (5.2).описывают процессы и при других явлениях, например: А. изменение давления в сферической ударной (звуковой) волне; Б. изменение освещенности объекта точечным источником света; В. распространение волны от точечного источника по плоской поверхности 7. Почему во время напыления необходимо поддерживать давление остаточных газов в рабочем объеме не более 10–4 мм рт.ст.? 54 8. Считая остаточный газ азотом, оцените длину свободного пробега молекул между столкновениями при давлении 10–4 мм рт. ст. Диаметр молекул азота принять равным 2,75∙10–8 см, температуру 300°К. 9. Исходя из выражения (5.2) и воспользовавшись тригонометрическими формулами получите выражение для q1/q2 в виде (5.3). 10. Получите выражение для q1/q2 при испарителе в виде протяженной нити. ПРАВИЛЬНЫЕ ОТВЕТЫ К ТЕСТАМ Лабораторная работа № 1 1Б; 2Б; 3А,Б; 4Б,В; 5Б, 6Б,В; 7А; 8Б; 9В Лабораторная работа № 2 1В; 2Б; 3В; 4А; 5В, 6Б; 7А,Б; 8А Лабораторная работа № 3 1Б; 2В; 3А; 4В; 5В, 6Б; 7А,Б; 8В, 9А, 10А,Б; Лабораторная работа № 4 1Б, 2В; 3А; 4Б; 5Б; 6А, 7Б; 8Б; 9А, 10Б, 11В Лабораторная работа № 5 1Б; 2Б; 3А; 4Б; 5В, 6А,Б; РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА 1. Иванов И. Г. Физические основы вакуумной техники. Учебнометодическое пособие. Ростов–на–Дону: 1995. 2. Розанов Л.Н. Вакуумная техника. –М.: Высшая школа, 1990.–320с. 3. Кучеренко Б.Т. Справочник по физическим основам вакуумной техники. – Киев: Изд. КГУ «Вища школа», 1981.–264с. 4. Пипко А.И., Плисковский В.Я., Пенчко В.А. Конструирование и расчет вакуумных систем. М.: Энергия, 1970 .–504c 5. Технология тонких плёнок. Справочник. / Под ред. Л. Майссела и Р. Глэнга. –М.: Советское радио, 1977.–664с. 6. Ивановский А.М., Петров С.А. Ионно-плазменная обработка материалов. М., Радио и связь. 1991. 55 Приложение. Условные обозначения элементов вакуумных систем, применяемые на схемах и чертежах Вращательный (ротационный) объемномеханический насос (число окружностей соответствует числу ступеней откачки) Откачиваемый объем (общее обозначение) Проходной кран (затвор) Молекулярный (паромасляный или парортутный) насос Манометрвакуумметр тепловой (термопарный) или или Проходной кран дозирующий Проходной затвор с электромагнитным управлением Манометрвакуумметр ионизационный Трехходовой кран (затвор) Вакуумпровод Двухходовой (угловой) кран (затвор) 56