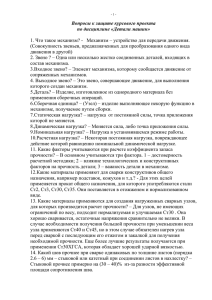

Содержание

реклама

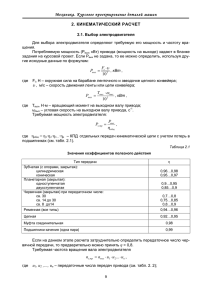

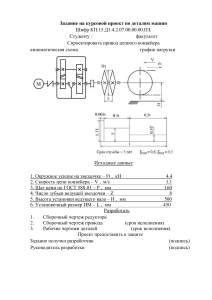

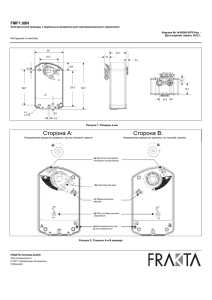

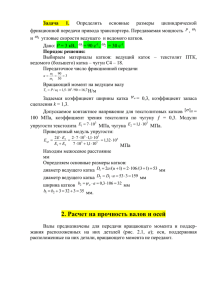

Содержание 1. Задание на проектирование ………………………. 2 2. Описание механизма ...…………………………….. 3 3. Выбор электродвигателя …...………………………. 4 4. Кинематический расчет механизма ……………….. 5 5. Силовой расчет механизма ………………………… 6 6. Выбор конструкционных материалов …………….. 7 7. Геометрический расчет механизма ……………….. 8 8. Расчет зацепления на прочность ………………….. 9 9. Проверочный расчет вала …………………………. 10 10.Расчет подшипника на долговечность …………… 12 11.Расчет предохранительной фрикционной муфты .. 13 12.Расчет шпонки на смятие ………………………….. 13.Список литературы ………………………………… 14 1. Задание на проектирование: Р1 - 03 Тема задания: спроектировать редуктор привода азимутального вращения зеркала самолетной радиолокационной антенны по кинематической схеме: Исходные данные: Угол обзора град Скорость обзора , град/с Марка электродвигателя Модули зацепления Z1-Z2 Z'2-Z3 Z'3-Z4 Z'4-Z5 Расчетная наработка, час - 100 90 ДПР-42-Ф1-03 m=0,5мм m=0,7мм m=0.9мм m=1,25мм - 1400 И механическим требованиям 1.1 Режим работы привода - долговременный с реверсированием по графику реверс двигателя осуществляется электронным блоком управления 2.Описание конструкции привода Кинематическая схема азимутального привода зеркала радиолокационной антенны с реверсом зеркала за счет изменения направления вращения выходного вала электродвигателя показана на рисунке. Привод состоит электродвигателя 1 и трехступенчатого редуктора 2 , выходная шестерня которого Z'4 находятся в зацеплении ни оси 3 зеркала антенны 4. Частота вращения зеркала na зависит от ширины диаграммы направленности, частоты излучения передатчика станции и других параметров. Для РЛС, устанавливаемых на пассажирских самолетах, na = 10..25 об/мин. В приводах зеркала самолетных радиолокационных применяют асинхронные двигатели переменного тока ЭМ, ДКМ, и т.д. напряжением питания U=115B и частотой f=400Гц. Применяются также и двигатели постоянного тока типа Д, ДПР и другие с питанием от сети. Двигатели переменного тока ввиду меньшей инерционности якоря обладают лучшим быстродействием при их риверсированни. Вместе с тем двигатели постоянного тока допускают большие перегрузки. Для получения необходимой частоты вращения вала зеркала антенны используется редуктор, число ступеней которого зависят от значения требуемого передаточного отношения. Ввиду сравнительно небольшой окружной скорости в зацеплениях зубчатые колеса выполняются с прямыми зубьями. Модули зацепления: первой пары m1=0,5 мм, второй m2=0,7 мм, третьей m3=0,9мм, а выходная шестерня имеет модуль m4=1,25мм. Материал зубчатых колес (12ХН3А,38ХА) с закалкой и высоким отпуском, что обеспечивает при мелких модулях зацепления оптимальное соотношение твердостью поверхностей зубьев и мягкостью их сердцевины. Валы такие выполнены из конструкционной легированной стали. Т.к. опоры валов нагружены сравнительно небольшой радиальной нагрузкой, в опорах используются шариковые радиальные подшипники легкой серии. Предохранительная фрикционная муфта отрегулирована с помощью лужины на передачу крутящего момента равного 1,2 номинального момента этого вала. Конструкция корпуса редуктора отражает стремление к минимальной массе механизма, удобству размещения на антенном блоке. Корпус изготовлен литьем в кокиль, что обеспечивает высокую производительность и качество отливки, сочетающуюся с её тонкостенкостью. Корпус имеет разъемную конструкцию с плоскостью разъема поперёк осей валов. Выходной вал редуктора имеет манжетное уплотнение, позволяющее предохранить внутрению плоскость редуктора от попадания пыли и уменьшить утечку смазки. В качестве смазки используется пластичная смазка ОКБ-122,тонкий слой которой наносится при сборке на подшипники и зубчатые колеса. Для повышения антикоррозийных свойств детали имеют антикоррозийное покрытие - оксидирование с промасливанием, а для крепёжных деталей - надлигровка. Кинематика описываемых конструкций приводов определяется типом используемого электродвигателя и требуемой частотой вращения вала антенны и может иметь 3-5 ступеней с соответствующими передаточными числами. 3.Выбор электродвигателя. 3.1 Двигатель привода - постоянного тока ДПР-42-Ф1-03. Двигатель ДПР-42-Ф1-03 имеет исполнение Ф1 - фланцевое с одним выходным концом вала. ДПР-42-Ф1-03 Частота вращения, об/мин Момент, Н мм Срок службы, ч Мощность, Вт - 4500 5,0 2000 2,36 3.2 Общее передаточное отношение привода разбить по условию: i12 i2'3 i3'4 i4'5 Передаточное отношение последней пары принять в пределах i4'5=8…10 . 3.3 Фрикционную предохранительную муфту рассчитать на передачу расчетной нагрузки. 3.4 Смазка зацеплений и подшипников - пластичная. 4.Кинематический расчет механизма. 4.1 Определение и разбивка по ступеням передаточного отношения. Передаточное отношение привода: nдв 4500 300 na 15 iпр Частота вращения антенны: 60 na 360 90 60 15(об / мин) 360 Передаточные отношения ступеней: iпр i ред i 4 '5 300 30 10 i12 i ред 30 2,34 4 4 i2'3 3 i ред 3 30 3,1 i3 ' 4 i ред i12 i2'3 30 4,13 2,34 3,1 i4'5 10 4.2 Расчет числа зубьев Принимаем суммарное число зубьев пары колес в пределах Z=80…100 при Zmin17 тогда 80 24 2,34 1 Z Ш 1 i12 24 2,34 57 Z Ш1 Z К1 Z Ш3 80 80 17 i3'4 1 4,13 1 ZШ2 80 80 19 i2'3 1 3,1 1 Z К 2 Z Ш 2 i2 '3 19 3,1 59 Z К 3 Z Ш 3 i3'4 17 4,13 70 4.3 Передаточные числа ступеней: U 12 Z K 1 57 2,36 Z Ш 1 24 U 2 '3 Z K 2 59 3,1 Z Ш 2 19 U 3' 4 Z K 3 70 4,11 Z Ш 3 17 4.4 Частоты вращения валов: n1 nдв 4500(об / мин ) n2 n1 4500 1906,77(об / мин ) U 12 2,36 n3 n2 1906,77 615,08(об / мин ) U 2 '3 3,1 n4 n3 615,08 149,65(об / мин ) U 3' 4 4,11 5.Силовой расчет механизма. 5.1 Расчет КПД: зп 0,98(0,97) КПД _ при _ комнатной _ температуре П 1 зп 1 0,98 0,02 потери t 60C | t C | 60 Kt 1 1 1,6 Температурный _ коэффициен т 100 100 1 (1 зп ) K t зп 1 (1 0,98) 1,6 0,968 5.2 Моменты на валах: M a M 5 M расч 1000 3600 Н мм M4 Ma 3600 371,9 Н мм зп U 4 '5 0,968 10 M3 M4 371,9 93,47 Н мм зп U 3'4 0,968 4,11 M2 M3 93,47 31,14 Н мм зп U 2 '3 0,968 3,1 M1 M2 31,14 13,74 Н мм зп U 12 0,968 2,34 6. Выбор материала. Шестерни и валы 38ХА Колеса 12ХН3А В Т -1 НВ ЕК 2,02x 105 930 785 420 300 НВ ЕШ 260 2x105 В 880 Т 685 -1 350 предел _ прочности[МПа] предел _ текучести[МПа] предел _ выносливости[МПа] В Т 1 НВ коэффициен т _ жесткости _ по _ Бренеллю Е модуль _ продольной _ упругости _ закона _ Юнга[МПа] 7.Геометрический расчет. Определение межосевых расстояний и размеров зубчатых колес: 7.1 Межосевые расстояния рассчитывают по формуле: m (zK zШ ) 2 0.5 aW 1 (57 24) 20,25 мм 2 0.7 aW 2 (59 19) 27,3 мм 2 0.9 aW 3 (70 17) 39,15 мм 2 a wi 7.2 Определение размеров зубчатых колес: а) делительные диаметры d=mi*zi d Ш 1 m1 z1 0,5 24 12 мм d K 1 m1 z1 0,5 57 28,5 мм d Ш 2 m2 z 2 0,7 19 13,3 мм d K 2 m2 z 2 0,7 59 41,3 мм d Ш 3 m3 z 3 0,9 17 15,3 мм d K 3 m3 z 3 0,9 70 63 мм б) диаметры вершин зубьев шестерен и колес: d a mi ( z i 2) d aШ 1 m1 ( z1 2) 0,5(24 2) 13 мм d aК 1 m1 ( z1 2) 0,5(57 2) 29,5 мм d aШ 2 m2 ( z 2 2) 0,7(19 2) 14,7 мм d aК 2 m2 ( z 2 2) 0,7(59 2) 42,7 мм d m ( z 2) 0,9(17 2) 17,1мм d aК 3 m3 ( z 3 2) 0,9(70 2) 64,8 мм aШ 3 3 3 в) диаметры впадин зубьев шестерен и колес: d f mi ( z i 2,5) d fШ 1 m1 ( z1 2,5) 0,5(24 2,5) 10,75 мм d fШ 2 m2 ( z 2 2,5) 0,7(19 2,5) 11,55 мм d fШ 3 m3 ( z 3 2,5) 0,9(17 2,5) 13,05 мм d fК 1 m1 ( z1 2,5) 0,5(57 2,5) 27,25 мм d fK 2 m2 ( z 2 2,5) 0,7(59 2,5) 39,55 мм d fК 3 m3 ( z 3 2,5) 0,9(70 2,5) 60,75 мм 7.3 Длина зубьев определяется по формуле bwi=awi*a , где а=0,1 bW 1 aW 1 a 20,25 0,1 2,025 2 мм bW 2 aW 2 a 27,3 0,1 3 мм bW 3 aW 3 a 39,15 0,1 4 мм Длина ступиц зубчатых колес рассчитывается в зависимости от диаметра вала по формуле: lст (0,8..1.5)d в Диаметр ступиц зубчатых колес рассчитывается в зависимости от диаметра вала по формуле: d ст (1,35..1.55)d в 8.Расчет зуба на контактную прочность. Проверочный расчет зуба на контактную прочность выполняется по формуле: НР Н l m min , где _ S коэффициен т _ безопасности _ S 1,25 S Минимальное контактное предельное напряжение выбирается из условия: Н l mа ( ш , к ) Н l m ( ш , к ) Н l mb Н mb 10 7 Н l nb N НЕ 4,5НВ; Н l m ( ш ,к ) 2 НВ 70; N HE ( ш ,к ) l T 60 n Ш , К 2 -число эквивалентных циклов нагружений для шестерни и колеса: Для шестерни: l 4,5НВ Ш 4,5 300 1350МПа l 2 НВ Ш 70 2 300 70 590МПа Н maШ Н mШ Для колеса: l 4,5 НВ Ш 4,5 260 1150 МПа l 2 НВ Ш 70 2 260 70 670 МПа Н maК Н mК T 2000 60 n Ш 60 615,08 3,6 10 7 2 2 T 2000 60 n К 60 149,65 8,9 10 6 2 2 N HEШ N HEК Для шестерни: 9 10 7 0,86 1 Н l mШ 670 МПа 3,6 10 7 Для _ колеса : 9 10 7 10 7 1,01 Н l mК Н l mbK 590 1,01 595,9 МПа N HEк 8,9 10 6 Сравнивая _ Н l mК _ и _ Н l mШ _ получаем, что l Н m min НР Н l mK 595,9 МПа, откуда _ находим НР l S Н m min 595,9 476,7 МПа 1,25 9.Проверочный расчет вала. M b 371,9 Н м FtШ 2 М b 743,8 41,32 Н dШ 18 FRШ FШ tg 20 14,87 FtK 2 M b 743,8 11,8 H dK 63 FRK 11,8 0,36 4,24 H Плоскость XOY M ( A) 0 M ( B) 0 14,87 18 2,24 14 y b 21 0 y b 15,5H 14,87 18 - 21 y a 4,24 7 0 y a 26,2 H I участок 0 X 18 : M Z 14,87 X ; При Х 0 : М Z 0 При Х 18 : М Z 267,66 Н м II Участок 0 Х 7 М Z y B X 15,5 X ; При Х 0 : М Z 0 При Х 7 : М Z 108,5H м Плоскость _ YOZ : M ( A) 0 M ( B) 0 41,32 18 11,8 14 z b 21 0 z b 27,55H 41,32 18 21 z a 11,8 7 0 Считаем u в опасном сечении : u 2 2 M ZP M YP WZ (267,66 108,5) 5 222,18 Н мм 14 (743,76 192,85) 10 192,85 586,3Н мм 14 M ZР 108,5 М YР 2 2 M ZP M YP 222,18 2 586,3 2 U W 8,6 МПа 0,1 9 3 Z Проверку прочности проведем по формуле n n n [n], где _[n] 1,5..1,7 n2 n2 n , где _ K 1 1 предел выносливости U К коэффициен т снижения предела выносливости y a 80,67 H К 1 1 К 1 ; K 1,93; Kd 1; K a , K v 1 Кd K F K a KV 1 KF коэффициен т влияния шероховатости 1 1 4 10 1 1 1 1 KF 1,252 420 1,252 KF 1 1 4 1 6 4 10 10 Т .к. для стали 38 ХА 1 420МПа К 1 1 1,93 К 1 1,252 1 1 2,182 Кd K F K a KV 1 1 420 22,3 n U K 8,6 2,182 n 0,6 1 K K запас прочности при кручении К 1 1 1 К 1 ; гдеK a , K V , Kd 1; K F ; K 1,64 1,252 Кd K F K a KV К 1 1 1,64 К 1 1,252 1 1 1,053 Кd K F K a KV 1 K MWb 4 371,93 2,55МПа 0,2 9 p n n 0,6 1 0,6 420 K K 2,55 1,053 93,8 n n n n 2 2 22,3 93,8 22,3 2 93,8 2 21,7 Таким образом условие прочности выполняется: n=21,7>[n]=1,5..1,7 10.Расчет подшипника на долговечность. Расчет ведем по формуле: 3 c a 10 6 p Ln nв 60 а - коэффициент, учитывающий влияние качества метала колец и тел качения a=0,21 c - динамическая грузоподъемность; для данного подшипника выходного вала с=4620Н р - Эквивалентная динамическая нагрузка p ( XVFr YFa ) K K t Fr,Fa- радиальная и осевая нагрузки, а т.к. подшипник в данном случае радиальный, то Fa=0, V=1, т.к. вращается внутреннее кольцо подшипника; K - коэффициент безопасности, K=1,3; Kt - температурный коэффициент, Kt=1; X=1;Y=0;YA=26,2Н;ZA=80,67Н; Fr Ya2 Z a2 26,2 2 80,67 2 84,8Н P ( XVFr YFa ) K K t (1 1 84,8 0) 1,3 110,24 Н nв - частота вращения вала nв4=150 об/мин; 3 c 4620 a 10 6 0,21 10 6 p 110,24 Ln 1,717 10 6 (часов) nв 60 150 60 3 таким образом работоспособность подшипника обеспечена. 11.Расчет фрикционной предохранительной муфты. Расчет муфты ведется по формуле: M м уф 12 q z f (D 3 d 3 ) Откуда выражаем q, для выполнение условия q [q] = 0,6МПа;q - удельное давление, где Mмуф- момент вала муфты = 31,14Н*мм; Z-число рабочих поверхностей. Z=4 f - коэффициент учитывающий трение поверхностей дисков, f=0,08; D - наружный диаметр дисков, D=18мм; d - внутренний диаметр дисков, d=4мм; M м уф q 12 z f (D d ) 3 3 31,14 12 0,06МПа 4 0,08 (18 4 ) 3 3 Таким образом q=0,06МПа<[q]=0,6МПа 12.Расчет шпонки на смятие. см 4Мв [ см ] d n lp d - диаметр вала; d=6мм h - высота шпонки; h=2мм Lp - длина шпонки; Lp=5мм Mb - момент вала; Mв=371,9Н*мм На котором находится шпонка. [см]=150МПа см 4Мв 4 371,9 24,8МПа [ см ] 150МПа d nlp 625 13.Список литературы Джамай В.В., Плево И.П. Рощин Г.И., Редюк И.Б. "Курсовое проектирование механизмов РЭС" Москва 1991г. Бонч-Осмолский Л.А., и др. "Методические указания к курсовому проектированию по деталям механизмов и машин", Москва 1991г. Джамай В.В., Кордюкова Л.Н., "Методические указания по расчету валов авиационных механизмов", МАИ 1987 г. Кордюкова Л.Н. "Выбор электродвигателя и силовой расчет привода бортовых Л.А." МАИ 1984г.