Улавливание и рекуперация паров топлива на АЗС

advertisement

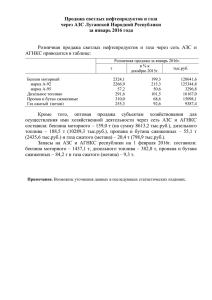

Устройство (система) улавливания и рекуперации паров топлива резервуаров АЗС. Транспортирование, хранение, налив, слив и заправка техники жидкими нефтяными топливами сопровождаются потерями продукта. К ним, безусловно, относятся и потери от испарения. Конечно, существуют и другие виды потерь, например проливы и разбрызгивания продукта, однако, по данным исследований, примерно 75% потерь жидких нефтяных топлив приходится на испарения. Помимо потерь нефтепродуктов, испарения повышают пожароопасность проводимых технологических операций и приводят к загрязнению воздушного бассейна и ухудшению экологической обстановки. В настоящее время на рынке технологического оборудования для АЗС представлены системы улавливания паров топлива различной модификации. Недостатками данных устройств, по сравнению с предлагаемой установкой, являются более сложные схемы обвязки технологического оборудования, применение сжиженных инертных хладагентов, требующих периодического пополнения, а также регенерация (замена) используемого адсорбента и обслуживание высококвалифицированным персоналом. В 2010 году ООО «ЛУКОЙЛ-Волганефтепродукт» разработала устройство (систему) для улавливания и рекуперации паров моторного топлива (фото 1) с оформлением Сертификата соответствия в системе сертификации ГОСТ Р № РОСС RU.АЯ74.В34087, №0158592 от21.09.2010 и Патента на полезную модель за №94549 от 27 мая 2010 года. Данное устройство применяется для улавливания и рекуперации паров нефтепродуктов во время слива из автоцистерны в резервуары АЗС («большие дыхания»), а также при временном хранении нефтепродуктов в резервуарах АЗС («малые дыхания»). В настоящее время устройства системы смонтированы на 14 АЗС из них: на мультитопливных автозаправочных станциях олимпийского формата №38 и №39 федеральной трассы М-7 «Волга», 10 АЗС прошедших реконструкцию в Нижегородской области и 2-х АЗС Владимирского РУ. Затраты на проект, монтаж и оборудование по каждой станции составляют от 250 до 450 тыс. рублей. Для сравнения с вариантами систем предлагаемых на рынке технических решений для реализации подобной задачи, можно сказать, что это устройство наиболее экономически выгодно. Затраты на такие системы, которые используют движущиеся части оборудования (динамические контактные дисковые элементы), расходные хладогенты (жидкий азот), адсорбент (активированный уголь) составляют более 500 тыс.рублей. Отличительные особенности устройства - компактность; - высокая полнота улавливания паров светлых нефтепродуктов (до 75%); простота, надежность и безопасность в эксплуатации; - низкие эксплуатационные расходы; - не требует реагентов; - отсутствие движущихся элементов; -низкое потребление энергии; -требует меньших затрат на обслуживание; -не вырабатывает вторичных отходов; -не загрязняет продукт рекуперации. Схема устройства улавливания паров нефтепродуктов резервуаров АЗС Устройство (система) для улавливания и рекуперации паров горючего (Рис.1) включает: камеру смешения паров нефтепродуктов и холодного осушенного воздуха (участка дыхательной линии) (поз.4), отверстие в дыхательной линии (поз.5), штуцер (поз.6), вихревую трубку (камеру температурного разделения) (поз.7), патрубок отвода горячего воздуха (поз.8) и компрессора подачи потока воздуха (поз.9). Технические характеристики установки Рабочая среда – насыщенная паровоздушная смесь (ПВС) Рабочее тело вихревой воздушной холодильной машины – сжатый атмосферный воздух Хладагент для теплообменника смешения - сухой холодный воздух от вихревой трубы Материал теплообменника смешения, Давление рабочее в системе подачи насыщенных паров, МПа - 0,105 Температура, К - 300 Производительность расчетная, нм3/мин - Vпвс=0,2 - 0,4 Давление рабочее сжатого воздуха, МПа - 0,8 Температура, К - 300 Производительность расчетная, - Vсж=0,5-:-0,7 нм3/мин Давление рабочее, МПа - 0,106 Температура, К - 260 Производительность расчетная, нм3/мин - Vхв = 0,1 - 0,4 Труба О-Ц50 ГОСТ 3262-75, Ст3сп ГОСТ 10706-76 вихревой трубы, трубопроводов сжатого воздуха Диаметр паровоздушного трубопровода резервуара, мм Мощность компрессора, кВт Температура рабочая, °C Труба О-Ц15 ГОСТ 3262-75, Ст3сп ГОСТ 10706-76 Труба О-Ц15 ГОСТ 3262-75, Ст3сп ГОСТ 10706-76 50 5 кВт от - 10 до + 25 При соблюдении технических регламентов работы обеспечивает улавливание паров горючего до 75%. установки конструкция ее Принцип работы установки Принцип работы установки (системы) основан на эффекте Ранка-Хилша закручивание потока воздуха и последующее его разделение на холодный осушенный и горячий. Описание процесса В режиме "большого дыхания" (вытеснение паровоздушной смеси горючего при сливе нефтепродукта из автоцистерны) резервуара дыхательный клапан открывается. При помощи компрессора поток сжатого воздуха подается в камеру температурного разделения вихревой трубы для разделение потока сжатого воздуха на холодный осушенный и горячий. Поток холодного осушенного воздуха направляется в камеру смешения дыхательной линии, где происходит охлаждение, и конденсация паровоздушной смеси горючего, и оседание конденсата на стенках паровоздушного трубопровода линии деаэрации с последующим возвратом в резервуар хранения АЗС. В тоже время поток горячего воздуха из камеры температурного разделения вихревой трубы отводится в атмосферу через патрубок отвода потока горячего воздуха. В режиме «больших дыханий» с работающей установкой СУРПТ выбросы загрязняющих веществ через дыхательный клапан уменьшились на 75%. Рис.1. Схема установки улавливания паров светлых нефтепродуктов на АЗС 3 5 6 7 8 9 5 4 2 1 123456789- резервуар хранения нефтепродукта; паровоздушный трубопровод; дыхательный клапан; камера смешения; отверстие в камере смешения; штуцер подвода холодного воздуха; вихревая трубка (камера температурного разделения); Установка улавливания и рекуперации паров топлива патрубок отвода потока горячего воздуха; компрессор подачи потока воздуха. (фото 1)