Во втором случае следует различать свободную и не свободную

реклама

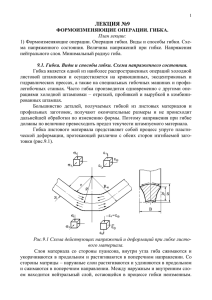

1 ЛЕКЦИЯ №11 1) 2) 3) 4) ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ ОПЕРАЦИИ ГИБКИ. План лекции: Определение размеров исходной заготовки. Учет упругого пружинения и точность деталей. Выбор параметров гибочных штампов. Усилие гибки и подбор оборудования. 11.1. Определение размеров заготовки при гибке. Длина заготовки при гибке определяется степенью деформации, которую принято обозначать отношением r . Если гибка производится по большому S радиусу и не сопровождается вытяжкой или растяжением, то длина заготовки принимается равной длине прямых участков плюс длина изогнутой части по нейтральной линии (рис.11.1). Рис. 11.1 Схема к определению длины заготовки. При гибке под острым углом или при малом радиусе r S имеет место S значительная вытяжка, поэтому длина заготовки должна быть принята меньшей, чем развертка. При определении размеров заготовки можно иметь два случая: 1) гибка с закруглением по радиусу r 0,5S 2) гибка без закругления, т.е. r 0,5S При гибке одного угла имеем: 2 l заг l1 l2 r xS 2 (11.1) где xS расстояние нейтрального слоя от внутреннего радиуса, x коэффициент зависящий от отношения r (табл. 11.1). S 2 r S x 0,5 0,8 1,0 2,0 3,0 0,25 0,30 0,35 0,45 0,47 Таблица 11.1 4,0 5,0 0,475 0,5 При свободной гибке вытяжка больше, чем при не свободной. Lзаг l1 l2 l3 ... nr xS (11.2) 2 1) при угле гибки равном 90 и с одинаковым радиусом сопряжения. Lзаг l1 l2 l3 ... ln l1 l2 r1 xS r2 xS ... (11.3) 2 2 2) гибка под углом 90 и разные радиусы сопряжения r xS Lзаг l1 l2 (11.4) 180 где угол загиба при гибке одного не прямого угла. При нескольких равных углах – Lзаг l1 l2 ... ln n и Lзаг l1 l2 ... ln n 0 r xS 180 1 r1 xS 2 r2 xS ... 180 180 (11.5) (11.6) 3) для детали с неравными углами. Во втором случае следует различать свободную и не свободную гибку. При свободной гибке для r 0,5S длина заготовки подсчитывается: Lзаг l1 l2 0,5S (11.7) для не свободной: Lзаг l1 l2 ... ln n 0,25S (11.8) При r 0,5S можно на каждый образуемый угол делать прибавку. Когда получается 1 – 2 угла прибавка составляет 0,5S . В случае 2 – 4 углов - 0,25S . Прибавка не дается, когда углов более 4-х. Окончательные размеры деталей определяются проверкой при работе на штампе. 11.2. Выбор параметров гибочных штампов. К параметрам гибочных штампов (рис.11.2) относятся: 3 Рис. 11.2 Параметры гибочных штампов. 1) Радиус пуансона гибки - Rn . 2) Расстояние между опорами - lоп . 3) Радиус скольжения - Rск . 4) Радиус матрицы - Rм . 5) Высота прямолинейной части матрицы - a . 6) Для получения П и V деталей зазор - z . На чертежах обычно дается только радиус пуансона Rn , если только радиус изделия не оговорен чертежом. Наиболее благоприятные условия гибки при большем радиусе пуансона. Расстояние между опорами в гибочном штампе выбирается в зависимости от величины радиуса пуансона и от угла загиба или угла матрицы. Под свободным изгибом будем понимать изгиб балки, лежащей на 2-х опорах свободно. Заготовка по мере увеличения прогиба изменяет величину изгибающего момента, причем его наибольшее значение на средине расстояния между опорами. На середине будет и большая крутизна. Радиус изделия может быть больше и меньше Rn . Радиус, который получает заготовка в процессе гиба называется радиусом свободного изгиба, причем он на середине расстояния между опорами не зависит от Rn . Целесообразно подбирать такой радиус пуансона, при данном расстоянии lon или такое lon , чтобы радиус свободного изгиба соответствовал радиусу кривизны штампа. Тогда условия гибки более благоприятные, так как будут отсутствовать все прочие деформации. Если lon выбрано больше необходимого, то процесс будет идти по 3 стадиям . 4 Причем переход от одной к другой стадии сопровождается уменьшением угла детали. При значительном lon изгибаются полки в другую сторону. Может возникнуть чеканка, непредусмотренный изгиб и т.д. Если остановить гибку в 1 стадии, то угол детали будет больше угла матрицы за счет упругих деформаций. Во втором случае угол будет меньшим. Расстояние lon играет большую роль для M изг ; с его уменьшением увеличивается M изг . Аналитически lon можно связать с углом гибки, но это сложно. При радиусе пуансона близком или равным толщине наивыгоднейшее расстояние между опорами с точки зрения совпадения свободного радиуса изгиба с Rn составляет 6 9S при 75 . С увеличением угла загиба расстояние lon уменьшается и равно 5 8S 60 . Обычно lon без учета угла загиба бе- рется равным 4 8S . Rn 0,5 1S . Радиус закругления матрицы целесообразно выбирать таким, чтобы между поверхностью детали и поверхностью матрицы имелся зазор, обычно принимают Rn Rм ; Rм не влияет на процесс гибки, а сказывается только на качестве изделия. Радиус скольжения оказывает большое влияние на: 1) величину усилия, 2) качество изделия. Величина Rск выбирается так, чтобы a 2 3S . Rcк и a должны обеспечить совпадение нормалей пуансона и матрицы. Зазор (для П гибки) выбирается так, чтобы: 1) уменьшить усилие трения, 2) влияет на качество изделий, 3) должен обеспечить легкое удаление детали. (11.9) z S e где S толщина заготовки, плюсовое отклонение по толщине. e коэффициент, увеличивающий зазор для уменьшения сил трения, выбирается в зависимости от ширины полосы; e 0,05 0,20; коэффициент зависит от рада материала: 1,0 1,5 для мягких, 1,05 1,1 для черных металлов. z S eS (11.10) В практике z 1 1,1S - мягкие материалы, z 1,05 1,15S - для стали. 11.3. Упругое пружинение при гибке. Вследствие упругих деформаций при гибке деталь изменяет форму и размеры. Поэтому эти обязательства учитываются при проектировании гибочного инструмента. Так как в большинстве случаев пружинение детали положительно, т.е. угол детали получается больше угла штампа, то при проектировании угол штампа должен быть взят меньше угла детали. Пружинение зависит: 1) от рода, свойств материала, от его предела текучести, 2) от степени деформации, 3) от толщины (при меньшей толщине – больше пружинение), 4) от формы детали (вида гибки). Распружинивание П больше чем у V. 5 Не зависит распружинивание от глубины матрицы, от ширины заготовки. При свободной гибке пружинение больше, чем при несвободной. Рис. 11.3 Схема к определению радиуса в следствии пружинения (а) и при соответствии полной деформации угла штампа (б). Изменение радиуса детали вследствие пружинения можно определить. Если принять, что деформация крайнего волокна к моменту окончания гибки известна (рис.11.3а), то: Rн S 2 S 1 Rn S 2 2 Rn S 2 Rn S 1 (11.11) Положим, что известна упругая деформация, которая будет снята в результате упругой разгрузки. По закону Гука упр кр упр E кр E 1 2 коэффициент Пуассона, кр критическое напряжение в растянутых волокнах. Рассматривая гибку, как напряженное объемное состояние: упр кр E 1 2 1,1кр 0,3 E кр можно определить по диаграмме, считая что кр в . ост 1 2 Rизд 1 S (11.12) при растяжении. Пренебрегая утонением стенки (изменение толщины 0,99 0,92S ) ост 1 2 Rизд 1 S Rн упр 1 1,1в ; 2 Rn E 1 S 6 2 Rn 1 1 ; S 2 Rизд 1,1в 1 S E S 1 Rn 1 1 1,1в 2 Rизд E 2 1 S (11.13) Приближенно, но достаточно точное угловое пружинение можно определить из условия, что полная деформация соответствует углу штампа (рис.11.3б). Остаточная деформация соответствует углу (угол детали): Rн ш 0 д или д 0 . Угол пружинения ш Rн 0 Rн д ш ш д 1 ш 0 1 ш Rн ш ш 1,1в 2 Rп ш 1 Е S (11.14) (11.15) Для определения угла пружинения можно использовать и следующие зависимости: l m (11.16) kS E l Для П детали tg 0,75 1 m (11.17) kS E l1 плечо гибки = z Rn Rм 1,25S z зазор, k коэффициент, характеризующий положение нейтрального r слоя k 1 x; x S Для жестких металлов величина пружинения 9 12 , для мягких 1 3 . Для V детали tg 0,375 Мероприятия, устраняющие пружинение. 7 Рис. 11.4 Способы устранения пружинения а-растяжения; б-пуансон с уступом. 1) Гибка с растяжением (рис.11.4а). 2) Применение гибочных пуансонов с уступом (рис.11.4б). 3) Учет распружинивания при проектировании. 4) Гибка с подчеканкой (в самом штампе или вне его). Точность – на нее влияют: 1) пружинение, 2) неточность фиксации 3) смещение заготовки в процессе гибки 4) неравномерность механических свойств, 5) неравномерность по толщине, 6) неточность изготовления штампа. 11.4. Усилие гибки. Усилие гибки можно определить как аналитически, так и по экспериментальным формулам. Аналитически усилие гибки определяется исходя из равенства внешнего изгибающего момента моменту внутренних сил. Рассмотрим гибку V – образной детали (рис.11.5). Изгибающий момент для любой стадии гибки определяется как: Рис. 11.5 Схема к определению усилия гибки V-образной детали. Ql Pl Hf Hf 2 4 где l расстояние между опорами, а f стрела прогиба. P H Q tg tg 2 M 8 Максимальное усилие, как это установлено опытами, имеет место при 45 . Отвечающая этому усилию стрела прогиба будет: f Изгибающий момент l 2 2 4 Rc Pl P l 2 1 Rc 4 2 2 P P Но H Q tg tg при 45 и усилие 2 2 M 2M 2,2 или P P l l 2 1 l 0,4 Rc l Rc 4 4 2 M (11.18) Изгибающий момент (по Марковцу) равен: BS 2 1 M mo m mo 4 3 Экстраполированный предел текучести mo определяется по диаграмме истинных напряжений как mo в 1 2 в 1 в 2 а истинное напряжение, отвечающее данной степени деформации m в 1 2 в 2 1 в 2 Подставляя значения mo и m в уравнение момента имеем: Так как BS 2 M в Wв 4 S 2 Rn S 2 то 1 2 в 3R S 1 n 3 1 2 1 в окончательно или 9 P 2,2вW l (11.19) Усилие гибки П-образных штампах можно определить следующим образом. Принимая за плечо гибки в конечный момент l 1,1S z запишем изгибающий момент: M Pl Wn в , 2 а отсюда усилие будет: P 2Wn в . l Учитывая трение (около 30% от усилия гибки) получим: P 1,3 2Wn в 2,6Wn в l l или окончательно: P 2,6Wn в 1,15 (11.20) В литературе рекомендуется ряд формул для определения усилия гибки: 1) для гибки V-образных деталей – 0,6 BS 2 P rS (11.21) 2) для гибки П-образных деталей – 0,7 BS 2 P (11.22) r 1,2S где r радиус гиба (радиус пуансона), напряжение в крайних волокнах принимаемое в . 3) для свободной одноугловой гибки 4) BS 2 P в n BSв k l (11.23) где l расстояние между опорами, n коэффициент, учитывающий упрочнение n 1,6 1,8, k коэффициент. Зависящий от отношения равный 0,23 – 0,06 (при l 8 30 ). S l и S 10 5) для гибки П-образных деталей с прижимом: P 2 BSв k Pпр 2,5BSв k (11.24) 6) для гибки V-образных деталей с калибровкой P pF где F площадь заготовки пол пуансоном при калибровке, p удель- кг кг p 2 6 для алюминия, для латуни, мм 2 мм 2 кг кг кг p 38 p 4 10 25 35 для стали 10 – 20 и для стали . мм 2 мм 2 мм 2 ное давление равное 1,5 4 7) для свободной гибки без подчеканки P 1,25BSв k (11.25) где 1,25 коэффициент запаса, k коэффициент = 0,06 -0,55 (в зависимости от схемы гибки). Характер индикаторных кривых усилий для различных случаев гибки показан на рис 11.6. Рис.11.6 Характер индикаторных кривых усилия гибки при различных процессах гибки.