УДК [631

реклама

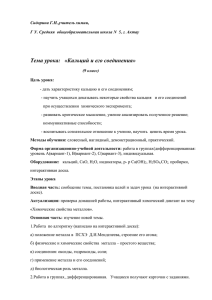

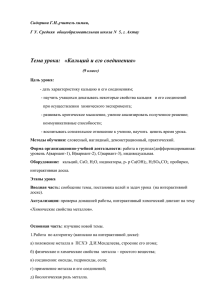

УДК 661.842.621 На правах рукописи КАЛАШНИКОВ ЕВГЕНИЙ ЯКОВЛЕВИЧ Разработка технологии получения карбида кальция из фосфогипса 05.17.01 – Технология неорганических веществ Автореферат диссертации на соискание ученой степени кандидата технических наук Республика Казахстан Шымкент, 2010 Работа выполнена в Южно – Казахстанский государственный университет им. М. Ауезова МОН РК. Научные руководители: доктор технических наук Шевко В.М., кандидат технических наук Капсалямов Б.А. Официальные оппоненты: доктор технических наук кандидат технических наук Ведущая организация: Бажиров Н. С., Джусупов Б. М. АО «Институт химических наук им. А.Б. Бектурова» (г.Алматы) Защита состоится 26 марта 2010г. в 14 ч. 30 мин. на заседании диссертационного совета Д 14.23.02 в Южно-Казахстанском государственном университете им. М.Ауезова, по адресу: 160012, г. Шымкент, пр. Тауке-хана 5, главный корпус, ауд. 342. С диссертацией можно ознакомиться в библиотеке Южно-Казахстанского государственного университета им. М.Ауезова, по адресу: 160012, г. Шымкент, пр. Тауке-хана 5, главный корпус, ауд. 215. Автореферат разослан «___» февраля 2010г. Ученый секретарь диссертационного совета, доктор технических наук Анарбаев А.А. 2 Введение Общая характеристика работы. Развитие производства карбида кальция во многом связано не только с оптимизацией технологического режима, но и с необходимостью вовлечения в процесс дешевого поликомпонентного сырья, позволяющего увеличить ассортимент выпускаемой продукции с получением дополнительной прибыли. В диссертационной работе приводятся результаты теоретических, экспериментальных исследований и технологических опытов переработки поликомпонентного техногенного сырья - фосфогипса ТОО «Казфосфат» - «Минеральные удобрения» (г. Тараз) с получением технического карбида кальция, ферросплава и переводом SO2 в технологические газы. Актуальность проблемы. Несмотря на ряд исследований, направленных на расширение сырьевой базы электротермического способа получения карбида кальция, основным кальцийсодержащим компонентом шихты остается известь. В связи с этим в производстве карбида кальция наступил определенный технологический предел, преодолеть который, в частности, возможно за счет использования сырья, обладающего большими (в сравнении с известью) технико-экономическими возможностями. К категории такого сырья относится фосфогипс – отход производства экстракционной фосфорной кислоты. В настоящее время в различных странах проводятся научно-исследовательские и опытные работы по использованию и переработке фосфогипса. Тем не менее, процесс накопления фосфогипса превышает его использование. В мировой практике используется только около 14% фосфогипса. Невысокий уровень переработки фосфогипса связан с особенностью химического состава (присутствие Si, Ca, Fe, S, F, P и РЗЭ) и отсутствием, в связи с этим, технологии комплексной его переработки с высокими технико-экономическими показателями. Поэтому, работы направленные на расширение технологических возможностей электротермического производства карбида кальция за счет вовлечения в сферу производства фосфогипса - техногенного сырья, с переводом его основных элементов в целевые продукты, являются актуальными. Работа выполнена по пятилетнему тематическому плану ЮКГУ им. М. Ауезова на 2001- 2005гг. по теме: Б-ТФ-01-04-1 «Комплексная переработка полиметаллического, углеводородного сырья и промпродуктов», а также по программе МОН РК «Предоставление грантов на финансирование инициативных и рисковых научных исследований и разработок» (2008 г.) по теме: «Разработка технологии получения Ва-Са содержащего ферросплава из некондиционного сырья» (контракт №382). Цель работы. Разработка физико-химических основ восстановления сульфата кальция до карбида и создание на этой основе комплексной электротермической технологии переработки фосфогипса. В работе решались следующие задачи: - определение термодинамических закономерностей разложения сульфата кальция из систем CaSO4-C, CaSO4-CO, CaSO4-CH4, CaSO4-CO2, CaSO4-H2S, CaSO4-NH3, CaSO4-H2, CaSO4-CaS, CaSO4-ZnS, CaSO4-ZnS-O2, CaSO4-ZnS-C, CaSO4-PbS, CaSO4-PbS-O2, CaSO4-PbS-C; 3 - проведение кинетических исследований разложения фосфогипса и образования карбида кальция в присутствии углеродсодержащих восстановителей и сульфидов цветных металлов; -определение электрофизических особенностей получения технического карбида кальция и оптимальных технологических параметров электротермической переработки фосфогипса с получением карбида кальция; - проведение лабораторных, укрупнено - лабораторных опытов опытнопромышленных испытаний электротермической переработки фосфогипса с получением карбида кальция, ферросплава и SO2 содержащих газов. Научная новизна работы. В работе научная новизна представлена следующими найденными закономерностями и особенностями разложения сульфата кальция и получения карбида кальция: - установлена закономерность возрастания реакционной способности добавок к CaSO4 при получении СаО: NH3>H2>CH4>С, СО>H2S>СО2; - разложение CaSO4 углеродом и метаном носит ступенчатый характер, связанный с первоначальным (от 500 до 1000К) образованием СаСО3, затем (Т>600К) – CaS, и на последнем этапе (Т>1200К) – образованием СаО вследствие взаимодействия CaS с CaSO4 и CaS с СО2; - разложение фосфогипса в присутствие кокса и угля до СаО характеризуется последовательно протеканием процесса в кинетической (до α=68% и Е каж=234 кДж/моль), диффузионной (до α=81%) и вновь в кинетической областях (при α>81%), что связано с изменением состояния оболочки продукта, (пористое, плотное и рыхлое); разложение фосфогипса происходит более полно чем CaSO4 с уменьшением Екаж на 81 кДж/моль за счет взаимодействия СаО с SiO2 фосфогипса; присутствие ZnS и С позволяет уменьшить Екаж образования СаО из фосфогипса до 189 кДж/моль, за счет интенсивного образования ZnО; - период зарождения образования карбида кальция из фосфогипса протекает в кинетическом режиме и характеризуется Екаж=350 кДж/моль; по мере развития процесса до уровня 50% на него оказывают влияние диффузионные явления с уменьшением Екаж до 338 кДж/моль; - в системе расплав карбида кальция – электрод при Т=2123-2223К изменения динамического и дифференциального сопротивлений носят экстремальный характер, связанный с последовательным переходом режима сопротивления в переходной. Положения, выносимые на защиту: - результаты термодинамического моделирования влияния температуры, давления, соотношения компонентов на разложение сульфата кальция из систем CaSO4-C, CaSO4-CO, CaSO4-CH4, CaSO4-CO2, CaSO4-H2S, CaSO4-NH3, CaSO4-H2, CaSO4-CaS, CaSO4-ZnS, CaSO4-ZnS-O2, CaSO4-ZnS-C, CaSO4-PbS, CaSO4-PbS-O2, CaSO4-PbS-C; - результаты кинетических закономерностей разложения фосфогипса и образования карбида кальция в присутствии комбинированного восстановителя, сульфида цинка; 4 -электрофизические особенности получения технического карбида кальция; - результаты лабораторных, укрупнено-лабораторных опытов и опытнопромышленных испытаний электротермической переработки фосфогипса с получением карбида кальция, ферросплава и SO2 содержащих технологических газов. Апробация практических результатов Результаты работы доложены и обсуждены на: Республиканском научнопрактическом семинаре: «Современное состояние и проблемы электротермических, высокотемпературных процессов в химической технологии и металлургии» (Шымкент, 2004); Международной научнопрактической конференции «Ауезовские чтения-4». (Шымкент, 2004); III международной научно-практической конференции «Сучасні проблема неорганичних речован». (Днепропетровск, 2006); Международной научнопрактической конференции «М. Ауезов- Гений нового времени». (Шымкент, 2007); Международной научно- практической конференции «Комплексная переработка минерального сырья». (Караганда, 2008). Практическая ценность диссертации Установлены оптимальные технологические параметры, проведены укрупненные и полупромышленные испытания и разработаны технологические схемы электротермической переработки фосфогипса, основанные на совмещении в электропечи процессов разложения фосфогипса и получения карбида кальция - на раздельной подаче кокса с шихтой, а угля через полый электрод; на переработке фосфогипса в присутствии цинкового сульфидного концентрата с получением карбида кальция литражом 210-293 л, ферросплава, содержащего 30,6 - 43,6% Si и технологические газы, содержащие от 4,5 до 27% SO2. Предложенные технологии получения карбида кальция из фосфогипса защищены инновационным патентом РК № 20512 и заключением РГКП НИИС о выдаче инновационного патента на изобретение (Заявка № 2009/0077.1). Структура и объем диссертации. Диссертационная работа состоит из введения, пяти глав, основных выводов, списка используемой литературы из 166 наименований, приложений и изложена на 172 страницах, содержащих 45 таблиц и 66 рисунков. Публикации. Основные результаты работы опубликованы 13 печатных работах, в том числе 6-ти изданиях, рекомендованных Комитетом по контролю в сфере образования и науки МОН РК. ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ Современное состояние использования фосфогипса При производстве экстракционной фосфорной кислоты из фосфоритов Каратау выход фосфогипса (считая на сухой дигидрат) составляет до 1,45т. В последнее время ежегодное мировое производство фосфогипса составляет 150200 млн. т, из которого только 20-28 млн.т. используется в сельском хозяйстве, производстве цемента, серной кислоты, гипсовых вяжущих, сульфата аммония. 5 В Казахстане ориентировочное количество фосфогипса, находящегося в отвалах Таразского филиала ТОО «Казфосфат - Минеральные удобрения» составляет 5 млн.т. Несмотря на достаточно большое количество разработок по получению из фосфогипса различной продукции, фосфогипс ТОО «Казфосфата» в настоящее время не перерабатывается. Подобная ситуация связана с отсутствием комплексной безотходной технологии, предусматривающей извлечение и перевод в продукцию не только Ca, S, но и Fe, Si, РЗЭ обладающей необходимой экономической целесообразностью. Имея в виду высокую эффективность электротермического разложения фосфогипса, перспективной технологией может стать электроплавка фосфогипса с получением карбида кальция, ферросплавов и переводом SO2 в технологические газы - сырья для производства H2SO4. Термодинамический анализ получения СаО из CaSO4 В виду поиска более дешевого восстановителя для получения карбида кальция из фосфогипса (например, природные угли) нами наряду с углеродом рассмотрены влияния добавок CH4, H2, H2S, NH3, СО, СО2, а также сульфидов кальция, цинка и свинца на разложение CaSO4. Исследования реакционной способности добавок при получении СаО из CaSO4 (как первого этапа получения СаС2) проводили с использованием программного комплекса «Астра», основанного на фундаментальном принципе максимума энтропии на основе банка термодинамических данных национального бюро стандартов США и института высоких энергий РАН, содержащих информацию о 5547 элементах и соединений. В системе xCaSO4-zС при x и z=1 (базовая реакция CaSO4+С=СаО+SO2+СО) формирование СаО происходит ступенчато. В температурном интервале 500-600К образуется СаСО3, затем, при Т>600К – СаS, который при 1200-1400К взаимодействует с CaSO4 образуя СаО, а при Т>1400К СаО образуется вследствие взаимодействия CaS с СО2 (CaS+3СО2=СаО+3СО+SO2). При x=2 и z=1 (базовая реакция 2CaSO4+С=2СаО+2SO2+СО2) влияние z и Т на степень образования (α) СаО носит довольно сложный характер (рисунок 1) и описывается уравнением αСаО=-11,65+424,68·z+0,554·Т-75,38·z2-0,1·10-3·Т2-0,12·z·Т. Максимальное значение αСаО наблюдается при z =1 Т=1600К. В системе CaSO4-nСH4 при n=1 и Т=400К образуется СаСО3, затем (при Т>1500К) – СаS. СаО в системе формируется при Т>1200К. Однако даже при Т=2000К αСаО=47%. Изменение числа молей СH4 значительно влияет на αСаО (рисунок 1), позволяя достичь максимума αСаО при n=0,25 и Т=1565К. При этом зависимость αСаО=f(Т, n) имеет вид: αСаО=1572,7+663,05·n+1,92·Т-971,9·n20,59·10-3·Т2. В системе CaSO4-iH2 (базовая реакция CaSO4+СН4=СаО+СО2+Н2О+Н2S) влияние Т и i на αСаО показано на рисунке 1 и описывается уравнением: αСаО=-1241,67+186,6·i+1,5·Т2-55,18·i20,46·10-3·Т2-0,0194·i·Т. При этом максимум αСаО наблюдается при i=1 и Т=1560К. Первоначально (при Т=500К) в 6 системе часть CaSO4 восстанавливается до CaS, который, при Т>1000К взаимодействует с CaSO4 формируя СаО (3CaSO4+CaS=4СаО+4SO2). В системе CaSO4-СО в температурном интервале 400-600К образуется СаСО3, CaS. Заметный переход Са в СаО наблюдается при Т>1000К, вследствие взаимодействия CaSO4 с CaS. Полный переход Са в СаО отмечается при 1590К. Основными компонентами газовой фазы до 1000К является СО, а затем например, при Т=1500К, SO2(49,9%) и СО2(49,7%). А 0 40 20 20 1400 0,125 1400 1800 Т, К 1 80 1,5 2,0 60 0,5 0 40 2,0 0 2200 1000 1800 1,0 60 40 0 1000 100 0,25 0,375 0,5 80 0,66 60 В αCaO,% αCaO,% 80 100 1,0 1,5 2,0 αCaO,% 100 Б 20 2200 Т, К 0 1000 1400 1800 2200 Т, К Рисунок 1- Влияние температуры и числа молей углерода (А), СН 4 (Б), Н2(В) на степень образования СаО соответственно в системах 2СаSO4–zС, CaSO4 –nСН4, CaSO4 – iН2 Обобщенная информация о полном образовании СаО из CaSO4 приведена в таблице 1, из которой следует, что реакционная способность добавок к CaSO4 изменяется в ряду:(NН3, СаS) > Н2 > СН4 >(СО, С) > Н2S >СО2. CaSO4-Н2S CaSO4-С CaSO4- СО CaSO4-СН4 CaSO4- Н2 CaSO4-NН3 CaSO4-CaS Температура, К CaSO4-СО2 Система CaSO4 Таблица 1- Температура полного перехода Са из CaSO4 в СаО при Р=0,1МПа 1885 1760 1700 1570 1570 1565 1560 1500 1500 Система CaSO4-ZnS является (по отношению к кислороду) донорноакцепторной. При этом может быть сформирован Са-Zn содержащий огарок – сырьевой компонент для получения Zn и СаС2. Температуры полного перехода Са в СаО и Zn в ZnО совпадают и зависят от давления (Р=0,1МПа ТполСаО=1570К; Р=0,001МПа ТполСаО=1200К) в соответствии с выражением ТполСаО (ZnО)=1760+185·lgР. 7 Zn,, СаО,% В системе mCaSO4-ZnS-С при m=3 (базовая реакция 3CaSO4+ZnS+С=Zn+3СаО+4SO2+СО2) уменьшение давления от 0,1 до 0,001МПа позволяет уменьшить ТполСаО от 1450 до1200К. Для базовой реакции первоначально при Т=1000К из CaSO4 и С формируется CaS. Затем (в температурном интервале 1200-1400К) вследствие взаимодействия CaSO4 с CaS начинает формироваться СаО 100 (3CaSO При Т=1450К 4+CaS=4СаО+4SO2). ZnS Zn происходит полное взаимодействие CaSO4 с 80 ZnS с образованием 33% ZnО (рисунок 2). Восстановление Zn при Т=1450-1650К до 74% 60 СаО связано с реакцией 2ZnО+ZnS=3Zn+SO2. Полное формирование при Т=1700К связано с 40 ZnО окислением ZnS оксидом углерода (IV) (ZnS+СО2=Zn+СО+0,5SO2+0,25S2). При 20 увеличении в системе числа молей CaSO4 до 4 0 ТполZn увеличивается до 1800К, а при 5900 1100 1300 1500 1700 1900 молей Zn преимущественно (до 98%) Т,К переходит в ZnО при Т=1300К. ТполСаО при Рисунок 2-Влияние темэтом составляет 1400-1500К. пературы на степень расВ системах CaSO4-PbS, CaSO4-PbS-С пределения Zn и обраи CaSO4-PbS-О2 при Р=0,1МПа минимальная зования СаО в системе температура полной отгонки Pb, PbO, Pb2O и 3CaSO4-ZnS-С разложения CaSO4 наблюдается в системе 3CaSO4-PbS при Т=1800К. При Р=0,001МПа процесс можно реализовать при Т=1400К. Совместное восстановление РЗЭ фосфогипса углеродом наблюдается при Т>2150К, Р=0,001МПа и происходит менее полно, чем их индивидуальное восстановление в связи с образованием трудновосстанавливаемых монооксидов. При этом изменение степени восстановления происходит в ряду: Nd>Pr>Ce>La. Взаимодействие оксидов РЗЭ с углеродом, с образованием карбидов происходит на 500-550 градусов меньше, чем металлов. В присутствии SiO2 карбиды РЗЭ образуют силициды. Например, образование силицида церия по реакции: СеС2+2SiO2+2C=CeSi2+4CO становится возможным при Т>1844К. Следовательно, можно ожидать, что при электроплавке РЗЭ фосфогипса будут из него восстанавливаться до карбидов и силицидов. Кинетические и электрофизические закономерности разложения фосфогипса и получения карбида кальция Исследования разложения фосфогипса Таразского филиала ТОО «Казфосфат Минеральные удобрения», содержащего 32,5%СаО; 46,5%SO3 проведены в присутствии комбинированного восстановителя, состоящего из кокса и Шубаркульского угля. Последний был выбран в связи с присутствием в нем NН3, СН4, Н2, обладающих высокой реакционной способностью по отношению к CaSO4. На рисунке 3 приведена информация о влиянии температуры на степень разложения (α) фосфогипса, из которого следует, что 8 α>95% наблюдается в температурном интервале 1473-1323К в течение 28-140 минут. Обработка полученных данных проводилась при помощи уравнения α=1-exp[-k·tn], а скорость процесса (V) определялась посредством его дифференцирования. Получены следующие уравнения: α = 1 – ехр [-(6,5∙10-5∙ T -0,0717) ∙ τ(2,4∙10-3∙ T -1,9443)]; V (2,4 10 -3 T - 1,9443) (6,5 10 -5 T - 0,0717) (2,410-3 T 1,9443) 3 [ ln(1 )11/(2, 410 T 1,9443)) ](1 ). , % «Кажущуюся» энергию активации (Екаж) определяли из зависимости lgV=f(1/T). Для α=50% Екаж составила 234 кДж/моль. Для подтверждения кинетического режима протекания процесса нами проведен расчет динамического критерия ПилингаБедворса (КП-Б(дин)), учитывающего влияние α на процесс. Установлено, что при изменении степени разложения CaSO4 фосфогипса до 68% оболочка τ,мин. продуктов разложения (СаО и 1-1273К; 2-1323К; 3-1373К; 4-1423К; 5-1473К СаО·SiO2) на CaSO4 имеет пористую Рисунок 3- Влияние температуры и структуру. Поэтому процесс не продолжительности опытов на связан с диффузионными степень разложения фосфогипса в осложнениями. Они появляются в присутствии кокса и угля интервале α от 68 до 81%, когда оболочка продуктов имеет плотный характер. Разложение фосфогипса протекает с меньшей на 81 кДж/моль Екаж разложения CaSO4 вследствие наличия в фосфогипсе SiO2, ускоряющего образование SO2 по реакции: CaSO4+SiO2+С=СаО·SiO2+СО+SO2. Результаты исследования кинетики разложения фосфогипса в присутствии ZnS и восстановителя приведены на рисунке 4, из которого следует, что α фосфогипса >95% может быть достигнута при Т=1373К в течение 70 минут. При этом степень перехода Zn из ZnS в ZnО составляет 84,6%. Остальная часть восстанавливаемого цинка с некоторой частью ZnS перешла в газовую фазу. Обработка экспериментальных данных позволила вывести кинетические уравнения разложения фосфогипса в присутствии ZnS: 2 1 exp[ (2 105 exp[ 4,5 103 T ]) (9,2510 exp( 2103T )) ]. Разложение фосфогипса в присутствии ZnS характеризуется Екаж 189 кДж/моль и протекает в кинетическом режиме. На рисунке 5 приведена информация о влиянии температуры на степень образования карбида кальция из смеси фосфогипса, известняка, кокса и угля, из которого следует, что при 9 α СаС2,% αСаО, % и αZnО, % температуре 2273К, τ=30 минут и при Т=2173К и τ=45 минут зависимость имеет максимум, который связан с разложением карбида кальция. 100 3 3 3 80 2 1 2 60 1 40 1 20 0 0 τ,мин. 1-1173К, 2-1273К, 3-1373К (_____)- СаО, (-----)-ZnО 20 40 60 τ,мин. 1-2073К, 2-2173К, 3-22273К Рисунок 4- Влияние температуры и Рисунок 5- Влияние температуры продолжительности опытов на и продолжительности опытов на степень образования СаО и ZnО в степень образования карбида системе фосфогипс -Zn концентрат кальция - восстановитель Получены следующие уравнения изменения степени и скорости образования карбида кальция для восходящих участков линий α=f(τ): CaC 1 exp[ (6 1012 exp 0,0101T ) ( 25,81T 2 0.4144 ) ]. Исходя из зависимостей lgV=f(1/T) определили, что для α=50% Екаж=338 кДж/моль. По мере развития процесса на него оказывают влияние диффузионные процессы, однако наиболее замедленной стадией является собственно карбидообразование. Причем зависимость Е каж=f(α) имеет вид: Екаж = 350,17-23,201∙α. Параметр 350,17 при α → 0 имеет размерность кДж/моль и, очевидно, представляет Екаж периода зарождения получения карбида кальция. Для температурного интервала 2123-2223К установлены закономерности преобразования электрической энергии в тепловую в контакте электрод-расплав карбид кальция-ферросилиций. По мере увеличения напряжения и тока в системе электрод-под наблюдается последовательный переход режима сопротивления к дуговому через переходной режим. Найдено, что напряжение и ток зажигания дуги (Uзаж и Jд.) зависят от отношения глубины погружения электрода в расплав (hэ) и его диаметра (dэ) по уравнениям: Uзаж = 23 + 3,05∙(hэл/dэл) + 17,93∙(hэл/dэл)2 - 14,47∙(hэл/dэл)3 + + 4,60∙(hэл/dэл)4 - 0,67∙(hэл/dэл)5 + 0,04∙(hэл/dэл)6 и Jд= 72,85∙(hэл/dэл)0,56. 10 Rдиф , ом Rдин , ом Тип электрического режима связан с характером изменения динамического (Rдин.) и дифферинциального (Rдиф.) сопротивлений промежутка электрод-под (рис. 6). Rдин. и Rдиф. уменьшаются в начале переходного режима и возрастают в его конце (в результате увеличения газовыделений вокруг электродов создавая несамостоятельную проводимость). Вторичное уменьшение Rдин. и Rдиф. связано с развитием дугового разряда, обладающего самостоятельной проводимостью. Технология получения карбида кальция из фосфогипса В качестве исходных компонентов использовали фосфогипс (%):29,0-34,0-СаО; 37,0-47,6-SO2; 21,2-15,0 - H2O; 5,2-8,2- SiO2; 0,3-0,5- Al2O3; 0,05-0,15- Fe2O3; 1,0-1,2-P2O5; 0,05-0,15-F; известняк Састюбинского месторождения (%): 97,6-СаСО3; 1,2-SiO2; 0,5-Al2O3; 0,4-Fe2O3; 0,3-MgO; Шубаркульский уголь - Vг=35-44%; Aс=4-8%; Wp=12-14%; Cг=72-76%; Hг=5-6%; Sг=0,3-0,5%; Oг=24-27%; Qг=7200-7400 ккал/кг; кокс (%): 4,9-SiO2; 1,5- CaO; 0,4- MgO; 1,8i, а/см2 Al2O3; 2,2- Fe2O3; 0,8- S; 1,1- H2O ; 86,0- C; Рисунок 6-Влияние известь(%): 95,7-СаО; 2,1-SiO2; 0,9-Al2O3; 0,7плотности тока в электроде Fe2O3; 0,5-MgO и цинковый концентрат(%): на Rдин. и Rдиф.системы 77,9-ZnS; 2,8-PbS; 9,4-FeS; 4,1-SiO2; 2,9-CaCO3; электрод- расплав карбида 1- MgCO3; 0,1-Cu; 0,2-Cd и 1,7 прочее. кальция при Т=2123К Переработка фосфогипса с совмещением процессов разложения фосфогипса и получения карбида кальция. Электроплавку шихты проводили в однофазной одноэлектродной (dэл=7,5мм) печи (в графитовом тигле d=15см). Процесс проводили с высоким колошником, обеспечивающим предварительное разложение фосфогипса. Исследования, проведенные методом планирования эксперимента позволили получить уравнение регрессии, связывающего содержание СаС2 в карбиде (ZСаС2) с отношением фосфогипс/известняк (ф/и), количеством угля (у) и кокса (к): ZСаС2= 93,78-5,85 ∙ (ф/и) -0,94 ∙ у -3,62 ∙ к + 1,27 ∙ (ф/и) 2+0,027 ∙ у 2+0,115 ∙ к 2+ +0,013 ∙ (ф/и) ∙ у -0,59 ∙ (ф/и) ∙ к + 0,012 ∙ у ∙ к. На основании уравнения регрессии была построена поверхность отклика и ее горизонтальные разрезы, позволившие определить состав шихты для получения карбида кальция II, I и высшего сортов с литражем (L) соответственно 280< L ≥260; 285< L≥280 и >285л. (рисунок 7). Укрупнено-лабораторные опыты, проведенные, в непрерывном режиме на электропечи мощностью 45кВт с увеличенной высотой ванны позволили установить, что при электроплавке (102,6 кг) оптимального состава основное количество Са (86,8%) перешло в карбид, Fe и Si (72,4 и 60,9) в ферросплав, S (84,9%)- в газовую фазу. Карбид характеризовался литражом 280-289л ферросплав содержал 28-31% Si, а газовая фаза - 4,5-6,0% SO2. 11 Технология получения карбида кальция из фосфогипса с раздельной подачей кокса и угля. Для максимального предварительного разложения CaSO4 в верхних горизонтах печи нами была создана технология раздельной подачи реагентов в электропечь. Имея в виду большую подвижность и реакционную способность Н2, СН4, СО в сравнении с углеродом в состав шихты, подаваемой на колошник вводили Шубаркульский уголь, содержащий до 40% летучих, в том числе 2-14% СН4, 44-60% Н2, 26-36% СО, Цифры на линиях- содержание СаС2 , % 0,5-1,5NH3. Кокс в (в скобках литраж, л) реакционное пространство Рисунок 7- Влияние отношения ф/и, подавался через полый содержания угля на форму поверхности электрод, подогретым азотом. отклика -содержание СаС2 и её изолинии Укрупнено-лабораторной электроплавкой (84,5 кг шихты) был получен технический карбид кальция с литражом 282 л с уменьшением содержания серы в карбиде от 1,4 до 1,06%. Кроме карбида кальция в электропечи был выплавлен ферросплав, содержащий 51,1%Fe, 40%Si, 0,86 %Са, 1,02% S, который можно отнести к ферросилицию марки ФС45. Расход электроэнергии составил 4600 квт∙час на 1 т карбида. Переработка фосфогипса в присутствии сульфида цинка. Для реализации этого процесса предварительно был проведен агломерационный обжиг гранулированной шихты, содержащей 79,3% фосфогипса, 14,7% цинкового концентрата, 3,9% угля и 2,1% кокса с получением Zn-Ca содержащего агломерата. Обжиг, с реализацией реакции 4CaSO4+ZnS+С=4СаО+ZnО+СО+5SO2 проведенный при 1200±30◦С в агломерационном цилиндре (d=0,2 h=0,26м) позволил удалить в газовую фазу 98,9% серы и получить агломерат, содержащий 18,2%SiO2, 54,9%CaO, 19,4%ZnO, 2,4%Fe2O3, 0,72%S, 0,8%R2O3. При этом содержание SO2 в газовой фазе составило 24-27%. Электроплавка Zn-Ca содержащего агломерата в смеси с коксом и стальной стружкой позволила получить карбид кальция литражом 282 л с содержанием 0,9% S и 0,3% Р, а также ферросплав с содержанием 43,6% Si; 51,1% Fe; 0,09% S; 0,04% Р; 0,9% Са. Цинк при электроплавке на 98,2% перешел в пылевидные возгоны, в которых содержание Zn составило 63,1%. Переработка фосфогипса в смеси с цинковым концентратом показала, что при соотношении фосфогипс/цинковый концентрат = 1,5-2,5 возможно получение карбида кальция с литражом 210-262л. 12 Полупромышленные испытания переработки фосфогипса. Полупромышленные испытания электроплавки фосфогипса проводили на опытно-экспериментальной базе ТОО НПФ «Казхиминвест» в электропечи с dэл=250мм. Были реализованы два способа переработки фосфогипса в руднотермической печи: 1)предварительно (обесфторенного) термообработанного и 2)- предварительно агломерированного с удалением SO2. При электроплавке термоподготовленного фосфогипса был получен карбид кальция с L= 276 л (74,2% СаС2) ; ферросплав содержащий 30,6% Si; 57,9% Fe (рис.8). а б FenSim SiC Рисунок 8-Микрофотография ×320) -(а) и энергодисперсионный анализ ферросплава сплава -(б) Технологические газы содержали 5,3% SО2. Расход электроэнергии на 1т карбида кальция составил 4800 кВт·час. При электроплавке агломерированного фосфогипса (69,4% СаО; 21,8% SiО2; 1,9% J Fe2О3; 0,8%Al2O3; 0,4% MgO; 1,6% S; 3% P2O5) карбид кальция содержал 78,8% СаС2, 1,13% S U и характеризовался L= 293 л. Ферросплав содержал 40,9% Si; 54,4% Fe; 0,6% Са, 0,4% S, 0,3% Р. Степень перехода Са в карбид составил 92,3%; Si- в ферросплав- 86,7%; Fe в ферросплав96,4%. Печь работала в смешанном режиме с силой тока до 3700А и напряжением 25В (рисунок 9). Расход электроэнергии на 1т карбида кальция составил Рисунок 9 - Осцилограммы 4500кВт·час. Предварительные техникотока и напряжения экономические расчеты показали, что прибыль при условном получении 1,0 тыс.т карбида электроплавки фосфогипса кальция в год зависит от метода переработки и имеет следующие значения: 1)Электроплавка термоподготовленного фосфогипса - 20,6 млн. т; 2) Электроплавка предварительно агломерированного фосфогипса -32,6 млн.т.; 3) Электроплавка агломерированного с Zn концентратом фосфогипса -36 млн.т. 13 Заключение На основании выполненных физико-химических исследований и технологических опытов по комплексной электротермической переработке фосфогипса можно сделать следующие выводы: - разложение CaSO4 углеродом, метаном носит ступенчатый характер, связанный с первоначальным (500-600К) образованием СаСО3, затем (Т>600К)CaS и на последнем этапе (Т>1200К) образованием СаО вследствии взаимодействия CaSO4 с CaS и CaS с СО2; - закономерность возрастания реакционной способности добавок к CaSO4 наблюдается в ряду: NН3 > Н2 > СН4 > С, СО > Н2S > СО2; - в присутствии ZnS и углерода ( в системе 3CaSO4- ZnS-С) первоначально (при Т=1000К) из CaSO4 и С формируется CaS, которой реагирует при Т=1200-1400К с CaSO4 образует СаО, затем (при Т=1400-1450К) происходит полное образование СаО и частично ZnО по реакции: 3CaSO4+ZnS=ZnО+3СаО+4SO2; полное восстановление Zn из ZnS связано с протеканием реакций: 2ZnО+ZnS=3Zn+SO2 (Т=1450-1600К) и ZnS+СО2=Zn+СО+0,5SO2+0,25S2 (Т>1700К); -в системах CaSO4-PbS, CaSO4-PbS-С и CaSO4-PbS-О2 при Р=0,1МПа минимальная температура полной отгонки свинца в виде PbО, Pb, Pb2О и одновременной десульфуризации CaSO4 наблюдается в системе 3CaSO4-PbS при Т=1800К. При уменьшении давления до 0,001МПа процесс можно реализовать при Т=1400К; - полное разложение фосфогипса в присутствии кокса и угля до СаО происходит при Т=1473К в течение 28 минут, характеризуется КП-Б<1,0 Екаж (50%)=234кДж/моль и протекает в кинетическом режиме до уровня 68%; разложение фосфогипса (в сравнении с CaSO4) происходит более полно и с меньшей Екаж вследствие образования силикатов Са; ввод ZnS в систему фосфогипс- восстановитель позволяет уменьшить Екаж процесса до 189 кДж/моль. - образование карбида кальция из фосфогипса в смеси с известняком и восстановителем при Т=2273К протекает в кинетическом режиме, завершается на 82% за 30 минут и характеризуется в момент зарождения процесса Екаж=350,17кДж/моль. -совместное восстановление смеси оксидов РЗЭ углеродом до металлов сдерживается образованием монооксидов; взаимодействие оксидов РЗЭ с углеродом до карбидов и силицидов (в присутствии SiO2), более предпочтительно чем до металлов. - электроплавка фосфогипса происходит в смешанном электрическом режиме; в системе расплав карбида кальция – электрод при Т=2123-2223К изменения динамического и дифференциального сопротивлений носят экстремальный характер, связанный с последовательным переходом режима сопротивления в переходной. 14 - лабораторными опытами, укрупнено-лабораторными и полупромышленными испытаниями, установлено, что электроплавкой обезвоженного и агломерированного фосфогипса, в том числе с использованием полых электродов и Zn концентрата возможно получение сортового карбида кальция с литражом 240-293 л, ферросплава, с содержанием Si от 30,6 до 43,6%; газов, содержащих 4,5 - 27% SO2 с извлечением 86,8-92,3% Са, 60,9-86,7% Si, 84,997,4% S и не менее 98% Zn соответственно в карбид кальция, ферросплав, газы и возгоны. Оценка полноты решения поставленных задач. В результате проведенных теоретических, экспериментальных исследований и технологических испытаний определены термодинамические и кинетические закономерности переработки фосфогипса на карбид кальция с получением технологического газа для производства серной кислоты, которая может быть повторно использована в производстве ЭФК, установлены оптимальные технологические параметры комплексной электротермической переработки фосфогипса на основании которых проведены укрупнено - лабораторные и опытно- промышленные испытания получения из фосфогипса карбида кальция. Разработка рекомендаций и исходные данные по конкретному использованию результатов. Полученные в диссертации теоретические и прикладные результаты могут быть использованы на предприятиях Казахстана и за рубежом (Россия, Украина, Германия, Франция, Китай, Индия, Пакистан, США и др.) для организации безотходной комплексной переработки фосфогипса с получением карбида кальция, ферросплавов и технологического газа для производства серной кислоты. Оценка технико – экономического уровня выполненной работы в сравнении с лучшими достижениями в данной области. Разработанные технологии позволяют получить от 20,6 до 36 млн. тенге прибыли при получении 1 тыс.т карбида кальция при сроке окупаемости 2 - 3,5 года, а также позволит уменьшить антропогенное влияние фосфогипса на окружающую среду. Оценка научного уровня выполненной работы в сравнении с лучшими достижениями в данной области. Полученные результаты термодинамического моделирования, кинетике разложения фосфогипса и восстановления фосфогипса с получением карбида кальция, электрофизические особенности на границе расплав карбида кальция –электрод являются новыми в теории восстановительных и электротермических процессов. Разработанная технология электроплавки фосфогипса является новой и не имеет аналогов в мировой практике химической электротермии. Технологическая новизна переработки фосфогипса подтверждена инновационным патентом РК на изобретение № 20512 и заключением РГКП НИИС о выдаче инновационного патента на изобретение (Заявка № 2009/0077.1). 15 Список опубликованных работ по теме диссертации 1 Шевко В.М., Капсалямов Б.А., Калашников Е.Я.Возможность получения СаО при взаимодействии СаSO4 c H2, C, CO, CH4. Труды международный научно-практической конференции «Ауезовские чтения – 4». – Шымкент, 2004.С. 99-103. 2 Калашников Е.Я., Шевко В.М. Опыт малотоннажного производства карбида кальция //Труды научно-практического семинара. - Шымкент, 2004.С.17-22. 3 Шевко В.М., Капсалямов Б.А., Калашников Е.Я. Термодинамическое моделирование высокотемпературного разложения сульфата кальция// Вестник Национальной академии наук РК.-2006.-. №6.- С.7-10. 4 Капсалямов Б.А., Шевко В.М., Калашников Е.Я. Электротермическая переработка фосфогипса на карбид кальция.// Матеріалі III міждународноі науково практичноі конференціі.- Дніпропетровск, 2006.- С.155. 5 Капсалямов Б.А., Шевко В.М., Калашников Е.Я.Получение карбида кальция из фосфогипса.//Труды международной научно- практической конференции. – Шымкент, 2007. - С. 122-127. 6 Шевко В.М., Калашников Е.Я., Капсалямов Б.A. Термодинамическое моделирование взаимодействия в системах СаSO4-PbS-О2 и СаSO4PbS.//Известия научно-технического общества «Кахак».-2007.-№3(19).-С.90-94. 7 Капсалямов Б.А., Шевко В.М., Калашников Е.Я. Образование СаО в системе CаSO4- mC // Наука и образование Южного Казахстана.-2008.-№2(67).С.41-45. 8 Капсалямов Б.А., Шевко В.М., Калашников Е.Я. Определение оптимальных параметров получения карбида кальция из фосфогипса// Материалы Международной научно- практической конференции «Комплексная переработка минерального сырья».- Караганда, 2008-С.332-337. 9 Калашников Е.Я., Капсалямов Б.А., Шевко В.М. Закономерности образования дугового разряда между графитовым электродом и расплавом карбида кальция //Наука и образование Южного Казахстана -2008.- №1 (66).- С. 61-65. 10 Калашников Е.Я., Капсалямов Б.А., Шевко В.М. Кинетические закономерности получения карбида кальция из шихты, содержащей фосфогипс // Наука и образование Южного Казахстана-2008.- №2 (67).-С.37-41. 11 Шевко В.М., Капсалямов Б.А., Аманов Д.Д., Калашников Е.Я. Совместное углетермическое восстановление редкоземельных элементов из оксидов// Наука и образование Южного Казахстана-2008.- №5, 6 (70, 71)-С.185189. 12 Инновационный патент № 20512 на изобретение. Способ переработки фосфогипса электротермической плавкой./ Шевко В.М., Капсалямов Б.А., Калашников Е.Я., Колесников А.С.: Опубл. 15.12.2008, Бюл. №9. 13 Заключение о выдаче инновационного патента на изобретение. Способ переработки фосфогипса. Заявка № 2009/0077.1 / Шевко В.М., Капсалямов Б.А., Калашников Е.Я., Колесников А.С.: 19.01.2009 16 Калашников Евгений Яковлевич ФОСФОГИПСТЕН КАЛЬЦИЙ КАРБИДІН АЛУ ТЕХНОЛОГИЯСЫН ЖАСАУ 05.17.01 – Бейорганикалық заттардың технологиясы ТҮЙІН Зерттеу нысаны– экстракциялық фосфор қышқылының-фосфогипс өндірісінің көп тоннажды техногенді қалдықтары, оның негізінде кальций карбидін алу технологиясын зерттеу. Зерттеу мақсаты: кальций сульфатының карбид деңгейіне дейінгі қайта құалпына келуінің физикалық-химиялық негіздерін жасау және осы негізде фосфогипсті қайта өндірудің күрделі электротермиялық технологиясын жасау. Оның ішінде: CaSO4-C, CaSO4-CO, CaSO4-CH4, CaSO4-CO2, CaSO4-H2S, CaSO4NH3, CaSO4-H2O, CaSO4-CaS, CaSO4-ZnS, CaSO4-ZnS-O2, CaSO4-ZnS-C, CaSO4PbS, CaSO4-PbS-O2, CaSO4-PbS-C жүйелерінен кальций сульфатының ыдырау технологиясын айқындау; сонымен бірге жер бетінде сирек кездесетін метал оксидтерінің қайта қалпына келуі; фосфогипс ыдырауының кинетикалық зерттеулерін жүргізу және құрамында көміртегі бар қайта қалыпқа келтіруші және цинк сульфидінің қатысуымен кальций карбидінің жасалуы; техникалық кальций карбидін алудың электрофизикалық ерекшеліктерін және кальций карбидін бір уақытта ала алатын фосфогипстің электротермиялық қайта өндіруінің оптималды технологиялық параметрлерін анықтау; кальций карбидін, ферроқұйынды және құрамында SO2 бар газдардың электротермиялық қайта өндіруінің лабораториялық, кең ауқымды лабораториялық тәжірибелерді, тәжірибелік - өндірістік сынақтарын өткізу. Негізгі түйіндеме: фосфогипсті қайта өндірудің кешенді электротермиялық технологиясын жасаумен бірге фосфогипстен кальций карбидін алудың физикалық химиялық негіздері алғашқы рет зерттелді. Мұндағы анықталғаны: CaSO4 көміртегі, метанмен ыдырату сатылы сипатқа ие, ол СаСО3 бастапқы (500-600К) кезеңдегі пайда болуымен, одан кейін (Т>600К) жағдайында CaS және соңғы сатысында (Т>1200К) жағдайында CaSO 4 -ң CaSмен және CaS-ң СО2 –мен өзара байланысы нәтижесінде СаО-ң пайда болуымен байланысты; CaSO4-ң сутегі арқылы сатылы түрде қайта қалпына келуі CaS-ң пайда болуы және оның CaSO4 өзара қатынасымен; CaSO4 қатысты қайта қалыпқа келтірушілердің реактивтік қабілетінің өсу заңдылығы NН3 > Н2 > СН4 > С,СО > Н2S > СО2 қатарында көрінеді; ZnS және көміртегінің қатысуымен (3CaSO4- ZnS-С жүйесінде) алғашқыда (Т=1000К болса) Т=1200-1400 с –де әрекеттесетін CaSO4 және С –ден CaS пайда болады. CaSO4 СаО жасайды, одан кейін (Т= 1400-1450К болғанда) СаО толық пайда болады және 3CaSO4+ZnS=ZnО+3СаО+4SO2 реакциясы бойынша ZnО бір бөлігі пайда болады; ZnS-н Zn-ң толық қайта қалпына келуі 2ZnО+ZnS=3Zn+SO2 (Т=1450-1600К) және ZnS+СО2=Zn+СО+0,5SO2+0,25S2 (Т>1700К) реакцияларының өтуімен байланысты; Р=0,1МПа болғандағы CaSO4-PbS, 17 CaSO4-PbS-С және CaSO4-PbS-О2 жүйелерінде PbО, Pb, Pb2О түріндегі қорғасынның толық ажыратылып айдалуының және CaSO4 бір уақыттағы десульфуризациясының ең кіші температурасы Т=1800К жағдайында 3CaSO4PbS жүйесінде байқалады. Қысымды 0,001МПа –ға дейін төмендеткенде бұл үрдісті Т=1400К жағдайында іске асыруға болады; жер бетінде сирек кездесетін металдар оксидін (La, Ce, Nd, Pr) көміртегі арқылы карбидтерге дейін қайта қалпына келтіру, осы әрекетті металдарға дейін жасағаннан гөрі 500-550 градусқа төмен жағдайында өтеді; көміртегі мен SiO2 қатысқан жағдайда жер бетінде сирек кездесетін элементтер карбидтері Т>2844К жағдайында силицидтерді жасайды; СаО дейін кокс пен көмірдің қатысуымен фосфогипстің толық ыдырауы Т>2844К жағдайында 28 минут бойы жүреді және іске асады КП-Б<1,0 арқылы сипатталады және 68% деңгейіне дейін кинетикалық тәртіпте іске асады және Екаж(50%)=234кДж/моль арқылы сипатталады; Са силикаттарының пайда болуы нәтижесінде фосфогипстің ыдырауы анағұрлым толық жүреді және Екаж аздау болады; ZnS – ті фосфогипс – қайта қалпына келтіруші жүйесіне енгізу үрдістің Екаж 189 кДж/моль – ге дейін төмендетуге болады; Т=2273К жағдайында әк және қайта қалпына келтіруші қоспасындағы фосфогипстен кальций карбидін жасау кинетикалық тәртіпте өтеді, 30 минөт ішінде 82% -да аяқталады және Екаж=350,17кДж/моль үрдісінің пайда болу сәтінде сипатталады; фосфогипсті электрлі жолмен еріту аралас электрлі түрде жүргізіледі; Т=1850-1950оС жағдайында кальций карбиді-электрод құйындысы жүйесінде динамикалық және дифференциалды қарсы келу өзгерістері қарсы келу тәртібінің өтпелі тәртіпке жүйелі түрде өтуіне байланысты болатын экстремалды сипатқа ие (және де өзхдігінен өткізе алмау қабілетінің өсуі есебінен қарсы келудің жоғарылауымен де); лабораториялық тәжірибелер, кең ауқымды лабораториялық және өндірістік сынақтар нәтижесінде келесі анықталды: фосфогипстен 240-293 л сортты кальций карбидін алуға болады. Теориялық құндылығы және практикалық мәні: Диссертациялық жұмыстың нәтижелерінің теориялық құндылығы кальций сульфатының ыдырауы барысында және кальций карбидін алу барысында ашылған заңдылықтар мен ерекшеліктері болып табылады. Жұмыстың практикалық мәні фосфогипстің алдын ала жасалған термо қайта өңдеуге және электр пешінде фосфогипстың ыдырау үрдісі және күйген электрод мен агломераттың ыдырау процестерінің үйлесуіне, кокстың шихтамен бөлек, ал көмірді қуысты формалы электрод арқылы беруге фосфогипсті цинкті сульфид концентратының қатысуымен қайта өңдеуге негізделетін фосфогипстің оптималда технологиялық параметрлерін және оны электротермиялық жолмен қайта өндірудің жасалған технологиялық сызбасымен айқындалады. 210-293 л кальций карбиді, құрамында 30,6 -43,6% Si бар ферроқұйынды және 4,5 –тен 27%-ға дейін SO2 бар технологиялық газдар алумен бірге сусыз және агломератталған (Zn концентратымен бірге) фосфогипсті электрлі жолмен ерітуң кең ауқымды және өндірістік сынақтарын жүргізу. Кальций карбидін фосфогипстен алуға мүмкіндік беретін ұсынылған технология ҚР-ң № 20512 инновациялық патентімен және № 2009/0077.1 берілген инновациялық патенті беру туралы қабылданған қорытындысы мен бекітілген. 18 Kalashnikov Yevgenyi Yakovlevich DEVELOPMENT OF CALCIUM ACETYLENE TECHNOLOGY OUT OF PHOSPHOGYPSUM 05.17.01 – Technology of inorganic substances SUMMARY Object of the research – large scale technogenic industry waste of wet-process phosphoric acid – phosphogypsum, the study of the technology of obtaining calcium acetylene on its base. Aim of the research: developing physico-chemical bases of calcium sulphate reduction up to carbide and creating complex electro-thermic technology of phosphogypsum processing on this base. It includes: defining thermodynamic mechanisms of calcium sulphate decompounding from the systems of CaSO 4-C, CaSO4-CO, CaSO4-CH4, CaSO4-CO2, CaSO4-H2S, CaSO4-NH3, CaSO4-H2O, CaSO4CaS, CaSO4-ZnS, CaSO4-ZnS-O2, CaSO4-ZnS-C, CaSO4-PbS, CaSO4-PbS-O2, CaSO4-PbS-C, and rare earth metal oxides reduction as well; carrying out kinetic researches of phosphogypsum decompounding and forming calcium acetylene in the presence of carbonaceous reducing material and zinc sulphide; determining electrophysical peculiarities of obtaining commercial calcium carbide and optimal process variables of electro-thermal phosphogypsum processing with the preparation of calcium acetylene; conducting laboratory, large scale laboratory experiments of experimental – industrial tests of electro-thermal phosphogypsum processing with the preparation of calcium acetylene, ferrous alloy and gases containing SO 2. Basic conclusions: physico-chemical bases of obtaining calcium acetylene out of phosphogypsum with the development of complex electrothermal technology of phosphogypsum processing have been researched for the first time. In this regard it is specified that decompounding of CaSO4 by carbon, methane bears multistage character connected with initial (500-600К) СаСО3 formation, then (Т>600К)- CaS and at the last stage (Т>1200К) by СаО formation as the result of the interaction of CaSO4 with CaS and CaS with СО2 ; the mechanism of reaction capacity growth of reducers with the reference to CaSO4 is observed in the set of NН3 > Н2 > СН4 > С,СО > Н2S > СО2; in the presence of ZnS and carbon ( in the system 3CaSO 4ZnS-С) primarily (at Т=1000К) from CaS is formed as the result of CaSO4 and С that react at Т=1200-1400 с with CaSO4 it forms СаО, then (at Т= 1400-1450К) a complete formation of СаО and partially ZnО formation takes place in accordance with the reaction : 3CaSO4+ZnS=ZnО+3СаО+4SO2; a complete reduction of Zn from ZnS is connected with the reactions’ progress: 2ZnО+ZnS=3Zn+SO2 (Т=1450-1600К) and ZnS+СО2=Zn+СО+0,5SO2+0,25S2 (Т>1700К); in the systems of CaSO4-PbS, CaSO4-PbS-С and CaSO4-PbS-О2 at Р=0,1 MPa the minimum temperature of 19 complete distilling off lead in the form of PbО, Pb, Pb2О and simultaneous CaSO4 desulfuration are observed in the systems of 3CaSO4-PbS at Т=1800К. When the pressure is lowered till 0,001МPа the process is possible to be realized at Т=1400К; rare earth metal oxides (La, Ce, Nd, Pr) reduction by carbon till carbides progresses for 500-550 degrees less than till metals; in the presence of carbon and SiO2 rare earth metal carbides form silicides at Т>2844К; a complete phosphogypsum decompounding up to СаО in the presence of chark and coal takes place at Т=1473К during 28 minutes and is characterized by КП-Б<1,0 and carries in kinetic conditions till 68% level and is characterized by Еeach(50%)=234кJ/моle; phosphogypsum decompounding progresses in a more complete way and with less Еeach due to Са silicate formation; ZnS introduction into the system of phosphogypsum-chemical reducing agent allows to decrease Еeach of the process up to189 кJ/моle; calcium acetylene formation from phosphogypsum in mixture with limestone and reducing agent at Т=2273К is carried out in kinetic conditions, is completed for 82% within 30 minutes and is characterized at the moment of Еeach=350,17кJ/моle process birth; phosphogypsum electric smelting proceeds in mixed electric conditions; in the system of calcium acetylene smelt electrode at Т=1850-1950оС changes of dynamic and differential resistances bear extreme character connected with subsequent transfer of resisting mode to transitive one (in this case with resistance growth thanks to the development of dependent conduction); due to laboratory experiments, large scale laboratory and semi industrial testing it is defined that it is possible to get graded calcium acetylene in the volume of 240-293 l, ferrous alloys containing Si from 30,6 up to 43,6%; SO2 from 4,5 up to 27%- of containing gases from phosphogypsum by electric smelting of dehydrated and agglomerated phosphogypsum also with the use of hollow electrodes and Zn concentrates with the extraction of 86,8-92,3%Са, 60,986,7%Si and 84,9-97,4% S and not less than 98% of Zn correspondingly to the calcium acetylene, ferrous alloy, gases and fumes. Theoretical value and practical significance: theoretical value of thesis results is in discovered mechanisms and peculiarities of calcium sulphate decompounding and calcium acetylene preparation. Practical significance of the work is determined by establishing optimal process variables and developed technological schemes of electrothermal phosphogypsum processing based on preliminary phosphogypsum thermo processing and on combination of the processes of phosphogypsum decompounding and electric smelting of cinder or agglomeration; on shared charge of fuel with load; and coal through the hollow electrode; on the phosphogypsum processing in the presence of zink sulphide concentrate. With the conduct of large scale and semi industrial testings of electric smelting of dehydrated and agglomerated phosphogypsum (in combination with Zn concentrate) with calcium acetylene preparation in the volume of 210-293 l, ferrous alloy containing 30,6 -43,6% Si and process gases containing SO2 from 4,5 to27%. Suggested technology of preparing calcium acetylene from phosphogypsum is defended by the innovative patent of RK №20512. 20 100 80 60 40 20 0 900 1100 1300 1500 1700 1900 Подписано в печать 20.02.2010г. Формат 60х84 1/16. Бумага типографическая. Печать офсетная. Объем 1,3 п.л. Тираж 150 экз. Заказ №1663773 _______________________________________________________________ Издательский центр ЮКГУ Адрес: 160012 г. Шымкент, ул. Тауке-хана, 5 21