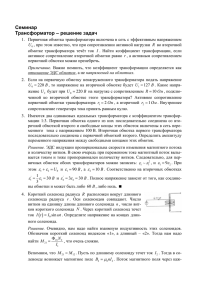

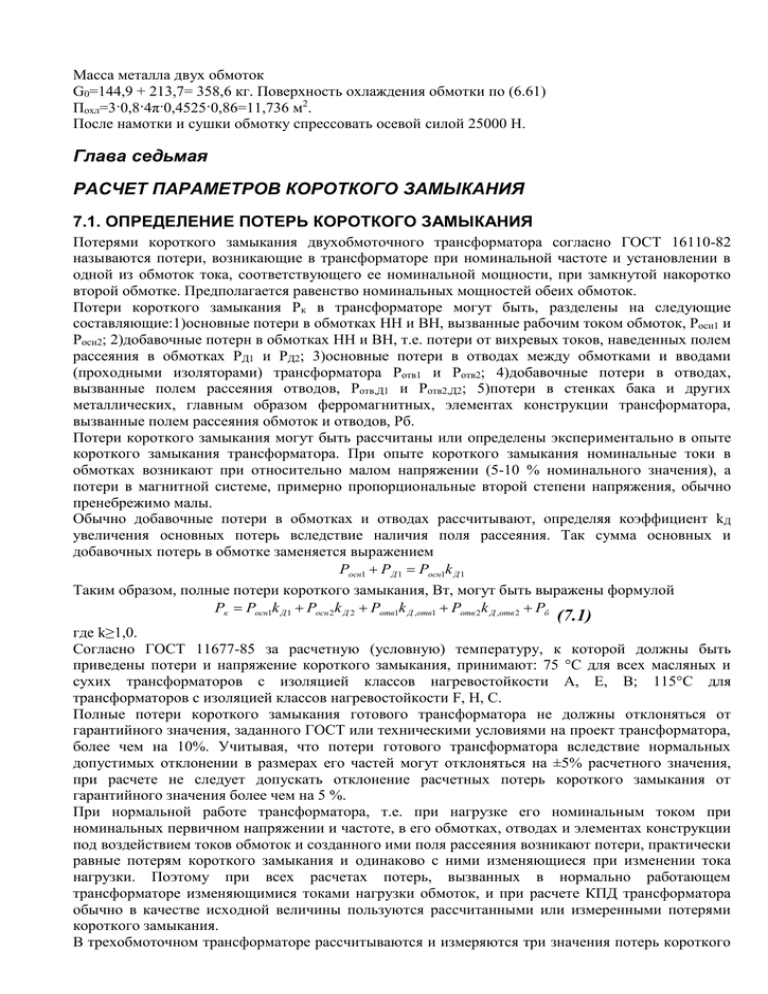

расчет параметров короткого замыкания

реклама