КОМПЛЕКСНОЕ ВЧ-УСТРОЙСТВО ДЛЯ

реклама

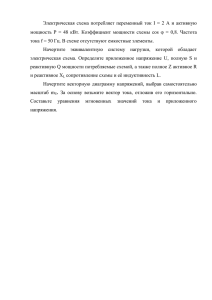

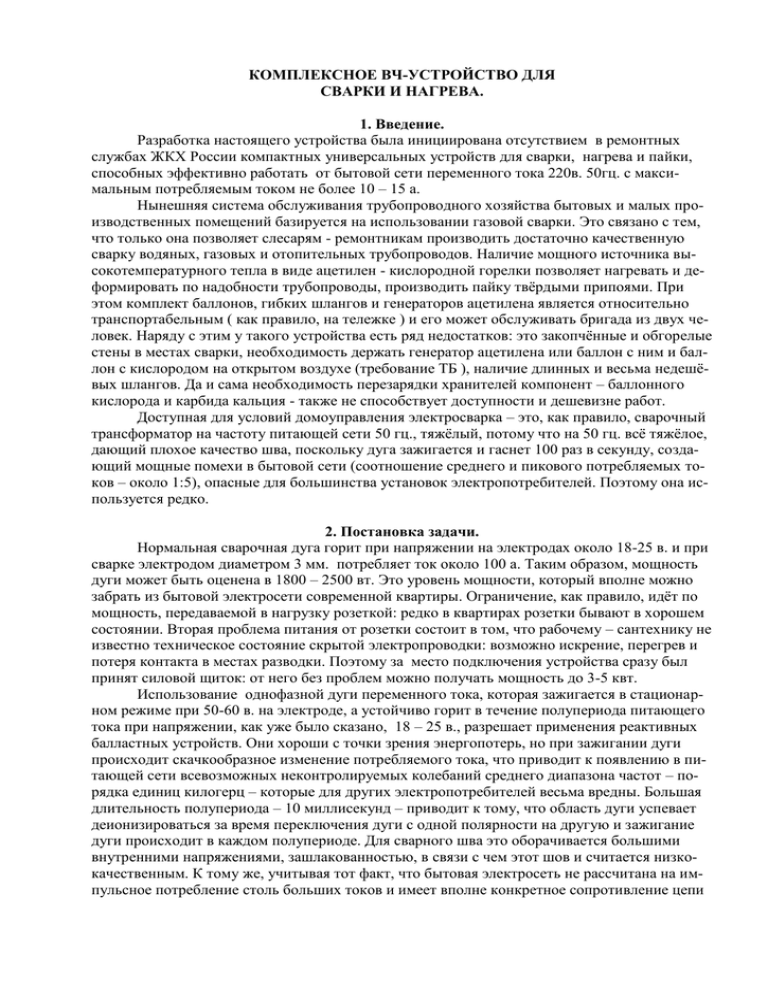

КОМПЛЕКСНОЕ ВЧ-УСТРОЙСТВО ДЛЯ СВАРКИ И НАГРЕВА. 1. Введение. Разработка настоящего устройства была инициирована отсутствием в ремонтных службах ЖКХ России компактных универсальных устройств для сварки, нагрева и пайки, способных эффективно работать от бытовой сети переменного тока 220в. 50гц. с максимальным потребляемым током не более 10 – 15 а. Нынешняя система обслуживания трубопроводного хозяйства бытовых и малых производственных помещений базируется на использовании газовой сварки. Это связано с тем, что только она позволяет слесарям - ремонтникам производить достаточно качественную сварку водяных, газовых и отопительных трубопроводов. Наличие мощного источника высокотемпературного тепла в виде ацетилен - кислородной горелки позволяет нагревать и деформировать по надобности трубопроводы, производить пайку твёрдыми припоями. При этом комплект баллонов, гибких шлангов и генераторов ацетилена является относительно транспортабельным ( как правило, на тележке ) и его может обслуживать бригада из двух человек. Наряду с этим у такого устройства есть ряд недостатков: это закопчённые и обгорелые стены в местах сварки, необходимость держать генератор ацетилена или баллон с ним и баллон с кислородом на открытом воздухе (требование ТБ ), наличие длинных и весьма недешёвых шлангов. Да и сама необходимость перезарядки хранителей компонент – баллонного кислорода и карбида кальция - также не способствует доступности и дешевизне работ. Доступная для условий домоуправления электросварка – это, как правило, сварочный трансформатор на частоту питающей сети 50 гц., тяжёлый, потому что на 50 гц. всё тяжёлое, дающий плохое качество шва, поскольку дуга зажигается и гаснет 100 раз в секунду, создающий мощные помехи в бытовой сети (соотношение среднего и пикового потребляемых токов – около 1:5), опасные для большинства установок электропотребителей. Поэтому она используется редко. 2. Постановка задачи. Нормальная сварочная дуга горит при напряжении на электродах около 18-25 в. и при сварке электродом диаметром 3 мм. потребляет ток около 100 а. Таким образом, мощность дуги может быть оценена в 1800 – 2500 вт. Это уровень мощности, который вполне можно забрать из бытовой электросети современной квартиры. Ограничение, как правило, идёт по мощность, передаваемой в нагрузку розеткой: редко в квартирах розетки бывают в хорошем состоянии. Вторая проблема питания от розетки состоит в том, что рабочему – сантехнику не известно техническое состояние скрытой электропроводки: возможно искрение, перегрев и потеря контакта в местах разводки. Поэтому за место подключения устройства сразу был принят силовой щиток: от него без проблем можно получать мощность до 3-5 квт. Использование однофазной дуги переменного тока, которая зажигается в стационарном режиме при 50-60 в. на электроде, а устойчиво горит в течение полупериода питающего тока при напряжении, как уже было сказано, 18 – 25 в., разрешает применения реактивных балластных устройств. Они хороши с точки зрения энергопотерь, но при зажигании дуги происходит скачкообразное изменение потребляемого тока, что приводит к появлению в питающей сети всевозможных неконтролируемых колебаний среднего диапазона частот – порядка единиц килогерц – которые для других электропотребителей весьма вредны. Большая длительность полупериода – 10 миллисекунд – приводит к тому, что область дуги успевает деионизироваться за время переключения дуги с одной полярности на другую и зажигание дуги происходит в каждом полупериоде. Для сварного шва это оборачивается большими внутренними напряжениями, зашлакованностью, в связи с чем этот шов и считается низкокачественным. К тому же, учитывая тот факт, что бытовая электросеть не рассчитана на импульсное потребление столь больших токов и имеет вполне конкретное сопротивление цепи 2 питания, происходит подсаживание среднего значения напряжения, от чего чаще всего и сгорают агрегаты холодильников и других бытовых электроустройств. Хорошее качество шва может дать электродуговая сварка на постоянном токе. Но при отсутствии сварочного генератора постоянного тока или промышленной трёхфазной сети 380 в./ 50 гц это сопряжено с необходимостью установки в сварочную цепь активного балластного резистора, а в нём в виде тепла теряется такая же мощность, какая идёт на саму дугу. Экономичность такого устройства сомнительна – КПД от сети менее 60% . Из работ по сварке известно, что если поднять частоту питающего тока до 200-400 гц., то сварочная дуга на токе такой частоты практически равноценна дуге постоянного тока – она не успевает полностью погаснуть и горит более равномерно. Но генераторы на эту частоту либо машинные – шумные и очень тяжёлые, либо это сооружение силовой электроники со своими проблемами. К тому же все вышеперечисленные системы питания сварочной дуги работают на принципе стабилизации тока при переменном значении среднего напряжения на дуге, а этот принцип предполагает большой разброс установленных и потребляемых мощностей. К тому же, используя принцип источника тока, всё равно не избежать устройств согласования уровней напряжений – трансформаторов. Для частот 200 – 400 гц. вес трансформаторов, конечно, ниже, чем на 50 гц., но не настолько, чтобы это можно было назвать портативным. Отсюда были сформулированы основные принципы универсальной системы для сварки и ВЧ нагрева: - желательно, чтобы энергия, питающая дугу, поступала всегда одними и теми же порциями с частотой выше 200 посылок в секунду; - желательно, чтобы энергия в сварочный контур поступала при начальном напряжении выше, чем напряжение загорания дуги; - желательно, чтобы трансформация напряжения с уровня 220 в. до уровня напряжения горения дуги происходила на частоте порядка 5-10 Кгц, когда размеры трансформаторов и их вес становятся весьма малыми; - желательно иметь такие параметры реактивных элементов сварочной цепи, чтобы сварочная дуга была минимально чувствительна к «огрехам» сварщика: ориентироваться нужно на сварщика средней квалификации; - желательно, чтобы устройство было не тяжелее 10-15 Кг., имело габариты не более среднего кейса и могло обслуживаться одним человеком. 3. Описание разработки. Схема устройства представлена на чертеже КВЧУ-03.00.000 Сх. Устройство питается от сети 220 в. 50 гц. через автомат защиты А1, в состав которого входят автомат - расцепитель на ток 25А. и устройство защитного отключения – УЗО. Необходимость постановки автомата - расцепителя очевидна, а УЗО ставится для защиты персонала от поражения электрическим током по цепи « фаза – земля», т.к. агрегат может работать на улице, при повышенной влажности и не имеет в себе гальванической развязки. Ток срабатывания УЗО должен быть не более 20 mA. Цепь С1-Др.1- С2 – это сетевой фильтр, с частотой среза порядка 5-7 Кгц. VD1- выпрямительный мост на среднее значение выпрямляемого тока на уровне 25 – 30 А. Выпрямленное мостом VD1 напряжение через ограничительный резистор R1 заряжает конденсатор фильтра С3. Резистор необходим для ограничения броска тока при первом включении, когда конденсатор С3 пуст и потребляет максимальный ток зарядки. При достижении напряжения на конденсаторе 110 – 140 в. происходит срабатывание нормально разомкнутого реле Р1, его контакты К1 закорачивают ограничительный резистор R1 и в дальнейшем конденсатор С3 заряжается напрямую. Генератор сварочного тока состоит из разрядных конденсаторов С4,С5, насыщающегося дросселя перезарядки Др.2, тиристорного ключа VD2, ВЧ трансформатора Тр.2, ограни- 3 чительного дросселя Др.3, зарядного вентиля VD3 и схемы контроля и управления тиристорным ключом А2. В основе генератора сварочного тока лежит схема генератора импульсного напряжения (ГИН) Фитча – Говела с резонансной перезарядкой одной из емкостей ГИН. Работает схема следующим образом. Зарядка разрядных конденсаторов С4,С5 идёт по цепи от конденсатора С3 через дроссельную обмотку W5 трансформатора Тр.2, зарядный вентиль VD3, первичные обмотки трансформатора Тр.2 W1,W2 на противоположенные концы конденсаторов. Пока напряжение на С4,С5 меньше напряжения на С3, идёт зарядка через дроссель W5, который работает как токоограничитель ( кривая UC4,C5 на рис.2 ). Когда напряжение на С4,С5 достигло значения напряжения С3, в обмотке W5 протекает самый большой за цикл зарядки ток. За счёт явления самоиндукции дроссель W5 начинает работать как вольт-добавка и дозаряжает конденсаторы С4,С5 до величины напряжения около (2)1/2, т.е. 1,41 UC3 . Этот способ зарядки емкостей называется резонансной зарядкой, его характерное время τзар.= π [LW5 (C4+C5)]1/2. Такой способ зарядки позволяет зарядить ёмкости С4,С5 до напряжения порядка 420 в. от сети 220 в. переменного тока. Обмотки Тр.2 W2,W3 в процессе зарядки не участвуют, т.к. включены встреч, их магнитные потоки взаимно вычитаются и индуктивного сопротивления они не оказывают. По окончании зарядки вентиль VD3 , закрытый на обратном перепаде напряжения, не даёт стечь заряду с конденсаторов С4,С5 обратно на С3. Кривая зарядки (рис.2 ) имеет форму полусинусоиды. Конденсаторы С4,С5 заряжены встречно, поэтому ток через обмотки W2,W3 в начале отсутствует. Параллельно конденсатору С5 установлена цепь резонансной перезарядки Др2, VD2. При открытии тиристорного ключа VD2, которое происходит после подачи на его управляющий электрод открывающего импульса от блока управления А2 через разделительный трансформатор Тр.1, начинается резонансная перезарядка конденсатора С5. В первый момент, когда дроссель Др.2 ещё не насыщен, скорость нарастания тока через тиристор не велика, что позволяет структуре тиристора открыться полностью при токах меньше, чем допустимо по паспорту. Когда происходит насыщение дросселя, его индуктивность падает на порядок, ток через перезарядную цепь резко увеличивается и конденсатор С5 перезаряжается до обратной полярности относительно первоначальной. К тиристору прикладывается обратное напряжение и спустя несколько десятков микросекунд ( порядка 20-30 мкс. для тиристора ТЧИ-120-9 ) он закрывается.Этому процессу помогает также и то, что насыщенный в одном направлении дроссель Др.2 ,начинает перемагничиваться в обратную сторону и ограничивает обратные токи. После перезарядки конденсатор С5 оказывается включённым последовательно по напряжению с конденсатором С4 и на противоположенных концах обмоток W2 иW3 появляется напряжение, равное удвоенному значению зарядного напряжения каждого, т.е. около 420х2= 840 в. Если допустить, что первичная обмотка трансформатора Тр.2 W1+W2 имеет коэффициент связи со вторичной обмоткой W4 равный единице, то все параметры сварочной цепи – индуктивность дросселя Др.3 и сопротивление горящей дуги Rд, могут быть пересчитаны в первичную цепь по формулам: Lперв. = LДр.3 х k2 ; Rдперв. = Rд хk2, где k = ω(W2)+ ω(W3)/ωW4., т.е. отношению числа витков первичной и вторичной обмоток. Тогда можно считать , что последовательно включённые конденсаторы С4 и С5, имеющие суммарную ёмкость равную половине ёмкости каждого, разряжаются через последовательно включённые Lперв. и Rдперв. . В зависимости от соотношения параметров цепи разряда реактивных – (С4,С5, Lперв.) – и активных - Rдперв . процесс разряда будет идти по-разному. Если Zген. =( С4/2 : Lперв )1/2 больше Rдперв., то процесс разряда будет колебательным, изображённом на рис.3 б. ,если наоборот – то процесс тоже колебательный и идёт как на рис.3а. отличие их только в начальной фазе тока. Если эти параметры приблизительно равны – их считают равными в интервале от 0,75 до 1,25 от величины их значений – то процесс разряда конденсаторов будет апериодическим, как изображено на рис.3с. При этом следует отметить, что последний процесс характерен максимальным током сварочной дуги Iсв.= k2 [ 2UC4,C5/ Rдперв и, соответственно, максимальной передаваемой мощностью. Но в то же время этот 4 процесс самый короткий из всех приведенных на рис.3.Вид переходного процесса в первичной цепи, т.е. напряжение на конденсаторах С4,С5, представлен в правой части рис.2. За счёт такого способа генерации мы имеем на сварочной дуге периодически повторяющийся процесс, в котором передаваемая из первичной цепи во вторичную энергия поступает одинаковыми дозами , равными Едуги = (С4+С5)хUзар.2 /2. Регулировать тепловой эффект дуги можно изменяя частоту посылок этих импульсов, что равноценно регулированию тока сварки в обычном процессе. Максимальная частота импульсов определяется заданной нами максимальной потребляемой из бытовой электросети мощностью, которая определена как 2500 Вт., и параметрами разрядной цепи, в первую очередь емкостями конденсаторов С4 и С5, которые являются главными накопителями энергии. Если за основу принять конденсаторы отечественного производства типа К75-10 - 3,3 мкф.х500 в. установленные по два в параллель, имеющие суммарную энергоёмкость около 1,2 Дж. при напряжении зарядки 420в., максимальная частота посылок будет около 2000 имп./сек. Минимальная частота определяется условием не погасания дуги и равняется в данном случае 300 – 400 Гц. Таким образом диапазон перекрытия определяется как 1:5 – 1:6, что вполне достаточно для сварки электродами диаметрам от 2 мм. до 4 мм. Следует отметить, что параметры сварочной дуги внутри цикла разрядки всегда одинаковые и определяются только диаметром электрода и его расстоянием до свариваемой детали, т.е. в конечном итоге квалификацией сварщика. Но даже переменное расстояние до свариваемой детали особого значения не имеет, т.к. конденсаторы в процессе колебательной разрядки накопленную энергия всё равно отдадут за большее или меньшее время. Даже если при минимальной частоте повторения импульсов, по какой то причине происходит погасание дуги, то это тоже не имеет существенного значения, т.к. напряжение холостого хода в подобной конструкции получается на уровне 100 в. амплитудных и зажигание произойдёт намного легче, чем при сварке на частоте 50 Гц. Изменение потребляемого тока в процессе зажигания никак не скажется на питающей сети 220 в. 50 Гц., поскольку потребление тока происходит не от сети, а от разрядных конденсаторов. Время зарядки должно быть принято как половина от минимального периода повторения циклов: в данном случае это будет 250 мкс. и это время зарядки должно быть постоянным. Параметры зарядной цепи - индуктивность зарядного дросселя W5 и максимальный ток зарядного вентиля VD3 определяются именно из этих соотношений, т.к. ёмкости конденсаторов С4 и С5 определены ранее из соображений энергии цикла. Тот факт, что процесс зарядки и разрядки этих конденсаторов разнесены во времени, навёл на мысль об использовании магнитопровода трансформатора Тр.2 одновременно для организации зарядного дросселя и согласующего трансформатора. Конструкция трансформатора Тр.2 представлена на рис. 4, а схема его работы – на рис.6. В данном случае зарядный дроссель организован обмоткой W5, расположенной на среднем стержне броневого сердечника 1. Такое расположение обмотки создаёт магнитный поток Фдр. по большому сечению магнитопровода при малой средней длине магнитной линии и обеспечивает максимальную энергоёмкость дросселя как накопителя магнитной энергии. Это необходимо для резонансной зарядки емкостей С4,С5. с частотой порядка 1 Кгц. ( Как уже было сказано выше, резонансная зарядка занимает половину синусоиды, значит вся синусоида имеет частоту в два раза ниже частоты зарядки). В то же время частота разрядки на порядок выше частоты зарядки и, чтобы трансформировать энергию на такой частоте совершенно не обязательно иметь сечение магнитопровода таким же большим, как для зарядного дросселя. Поэтому согласующий трансформатор организован обмотками W2 , W4-1 и W3,W4-2. на П-образной части магнитопровода. Для увеличения коэффициента связи обмоток они выполнены по соосной схеме на боковых стержнях того же магнитопровода и создают магнитный поток Фтр. Магнитные потоки Фдр. и Фтр. работают в разное время и насыщения сердечника от их совместной работы не наблюдается. Обмотки W4-1 и W4-2 не могут быть выполнены с количеством витков меньше единицы, поэтому число витков обмоток W2 и W3 определяются исходя из напряжения холостого хода на сварочном промежутке. Как видно из рис.4, сварочные обмотки W4 выведены на коммутационную панель раздельно и могут соединяться как параллельно, так и последовательно. Они вы- 5 полнены многослойной проводящей ( медной или алюминиевой) лентой, что делается как для удобства монтажа, так и для уменьшения потерь на скин-эффект, который на частоте 10 Кгц. уже играет заметную роль. Способ соединения определяется режимом сварки. Магнитопровод может быть стандартным ферритовым из материала НМ2000 – НМ3000 или изготовлен из лент электротехнической стали, пермаллоя, метгласа толщиной не более 0,1 мм Ограничительный дроссель Др.3 бескаркасной конструкции показан на рис.5 и выполнен двумя проводами прямоугольного сечения (шинкой). Он входит в схему как индуктивность разрядного контура (С4+С5) Lперв Rдперв.. От величины его индуктивности зависит частота разряда этого контура, величина пикового тока дуги и длительность переходного процесса. Учитывая тот факт, что сварочные провода, образующие вместе со свариваемой деталью треугольный контур со стороной около 1,5 м., уже имеют индуктивность, равную половине индуктивности ограничительного дросселя, Др.3 выполнен с двумя дополнительными отводами от его витков для подстройки режима сварки в процессе работы. Конструкция дросселя вместе с коаксиальными выводами представлена на рис.4. Сама конструкция дросселя довольно жёсткая и, поэтому, он без каркаса крепится за счёт своих отводов непосредственно на лицевой панели устройства, а витки его проклеиваются эпоксидной смолой, чтобы он в процессе сварки не «пел» на частоте сварочного тока. Устройство управления А2 выполняет следующие функции: - определяет частоту посылки импульсов в сварочный контур, которую устанавливает оператор поворотом проградуированного переменного резистора на лицевой панели устройства; - генерирует импульсы запуска тиристорного ключа; - блокирует запуск тиристора до тех пор, пока напряжение переходного процесса в сварочном контуре не станет меньше определённого заранее заданного значения;. Блокировка запуска тиристорного ключа необходима по причине того, что оператор может установить такую частоту повторения импульсов, что в случае неоптимального режима сварки – например, слишком большое расстояние от электрода до свариваемой детали или, наоборот, электрод приварился к свриваемой детали – переходный процесс может быть затянутым, и к моменту подачи следующего импульса запуска тиристора конденсаторы разрядного контура не отдали всю энергию в контур. Тогда может возникнуть процесс раскачки генератора и напряжение на конденсаторах может подняться выше допустимых величин, что приведёт либо к пробою конденсаторов, либо к пробою тиристора. Поэтому устройство управления через обмотку W1, связанную с трансформаторной частью Тр.2 следит за процессом разрядки (только разрядки !) и разрешает следующий импульс запуска тиристора не ранее, чем когда напряжение в контуре упадёт до величины порядка 0,1 от начального. Аналогичный процесс происходит, когда устройство включают в режиме холостого хода. Тогда в контуре работает не индуктивность разрядного дросселя – он выключен, потому что не замкнут сварочной дугой – а индуктивность первичных обмоток трансформатора Тр.2 W2 и W3. Величина этой индуктивности на порядок больше расчётной индуктивности в разрядном контуре и переходный процесс идёт со значительно меньшей частотой – порядка одного килогерца - и очень слабым затуханием, определяемым только собственными потерями в первичном контуре, а они, как правило, весьма малы. В это время тиристор не должен включаться. В то же время совсем его выключать нельзя, т.к. указанный режим – это, фактически, режим зажигания дуги. Для того, чтобы описанная схема работала устойчиво и не было модуляции сварочного тока частотой питающей сети, ёмкость конденсатора С3 должна быть такой, чтобы спад напряжения на нём за время между зарядными циклами, которые следуют с частотой 100 Гц. не превышал значения 15 – 20% от номинального. Величина ёмкости такого конденсатора имеет порядок 4000 – 6000 мкф. при номинальном напряжении 400 – 450 в. Это, как правило, оксидные электролитические конденсаторы и в продаже они имеются как отечественные , так и импортные. Их не обязательно брать импульсные, которые намного дороже обычных фильтрующих, т.к. режим их работы не жёсткий. 6 Если выходной конец ( или один из его отводов) дросселя Др.3 закоротить на массу, а внутрь его катушки поместить виток, выполненный из хорошего проводника, как это показано на рис.7, то получится неплохой понижающий трансформатор без ферромагнитного сердечника. На рисунке 7 изображены: 1 – обмотка дросселя Др.3, 2 – слой изоляции одиночного витка, 3 – сам одиночный виток, 4 – провода связи с индуктором, 5 – изолирующая прокладка. Форма витка и расположения проводников связи с индуктором показаны на рис. 7а и 7б. На рис. 7с показано поперечное сечение кабеля связи с индуктором. Он сделан из одиночных изолированных проводов, которые уложены таким образом, что провода с одного конца витка идут в центре, а провода с другого конца идут вокруг и образуют некоторое подобие коаксиального кабеля. Это делается для того, чтобы снизить индуктивность подводящего кабеля до минимальной величины и обеспечить пропускание к индуктору максимума мощности от устройства. Всё это покрывается гибкой изолирующей оболочкой и тянется до держателя индуктора. Индуктор и его держатель на рисунке не показаны, т.к. могут иметь самую разную конструкцию в зависимости от назначения. Индуктор в этом устройстве используется для нагрева трубопроводов с целью гибки или пайки твёрдыми припоями. Описанная выше конструкция была изготовлена в макетном варианте ( читай – на столе ) без применения комбинированного трансформатора и без электронного устройства контроля и управления А2. На нём работал профессиональный сварщик и отозвался о качестве шва и удобстве работы весьма высоко, сравнив шов со сваркой на постоянном токе. Использовался электрод диаметром 3 мм. марки УОНИ. Была проверена и работа индуктора: трубопровод ½” нагревался до 700 – 8000С за 40 – 50 секунд, после чего легко гнулся в ручную. Пайка кусков трубопровода с применением латунного кольца, предварительно покрытого бурой в расплаве, тоже показала хорошее качество. В настоящее время устройство может быть выполнено конструктивно в металлическом корпусе ( желательно из железа – магнитный экран, нужно помнить о наводках ) размером 400х200х300 мм. С обеих сторон корпус закрыт съёмными крышками глубиной порядка 100 мм., в которые с одной стороны укладывается 15 – 20 метровый кабель сетевого питания, а с другой стороны – сварочные кабели и комплект индуктора. В собранном состоянии всё устройство занимает размер 400х200х500 мм. и вес его по оценкам не более 15 Кг. Элементная база ( кроме электролитических конденсаторов С3 ) может быть отечественной и может быть приобретена как на предприятиях – изготовителях, так и в розничной торговой сети. À3 Êî í ò àêò î ð Òð2 W6 W1 Äð3 Ñ4 Ñ1 220 Äð.1 Ñ2 VD1 Òð1 Äð2 À1 À2 Ê1 R1 VD2 Ñ5 Èí äóêò î ð W2 W4 Ñâàðî ÷í àÿ äóãà W3 W5 VD3 Ð1 C3 Ï ÐÈÍ ÖÈÏ ÈÀËÜÍ Àß ÑÕÅÌ À Â× -ÓÑÒÐÎ ÉÑÒÂÀ. À1-óñòðî éñòâî çàù èòí î ãî î òêëþ ÷åí èÿ; À2 - ýëåêòðî í í û é áëî ê óï ðàâëåí èÿ; À3 - óñòðî éñòâî äëÿ ÒÂ× í àãðåâà. Ñ1-Äð1-Ñ2 - ñåòåâî é ô èëüòð; VD1 -âû ï ðÿì èòåëüí û é ì î ñò; R1-î ãðàí è÷èòåëü òî êà çàðÿäêè;Ð1-Ê1 -ðåëå çàêî ðà÷èâàí èÿ î ãðàí è÷èòåëÿ òî êà çàðÿäêè; Ñ3-ñãëàæèâàþ ù èé êî í äåí ñàòî ð4700ì êô .õ350â; Òð1-òðàí ñô î ðì àòî ð óï ðàâëåí èÿ òèðèñòî ðî ì ; VD2-ãëàâí û é êî ì óòèðóþ ù èé òèðèñòî ð Ò×È-125-12; Äð2- ï åðåçàðÿäí û é äðî ññåëü; C4,C5-í àêî ï èòåëè ãåí åðàòî ðà Ôèò÷à-Ãî âåëà;Òð2- ãëàâí û é òðàí ñô î ðì àòî ð ; VD3-çàðÿäí û é äèî ä; Äð3-î ãðàí è÷èòåëü òî êà ðàçðÿäà. Uc4 Uc4,c5 U Uc4+Uc5 Uc5 T öèêëà IVD2 t0 t çàð. t1 t èì ï , Ðèñ.2 t Rí àãð.=Zãåí . Rí àãð.< Zãåí . Rí àãð.>Zãåí . Uõõ Uw4 à) á) Ðèñ.3 ñ) 9 1 62 W5 W3 67 W2 W4 100 2 W5 W3 W4- 1 3 Ðèñ.4 W4- 2 182 68 W2 10 5 4 6 3 5 Ç 60 3 1 2 120 Âèä ï î À Ì =2:1 õ1.0 õ0.5 õ0.75 60 Ç õ0.25 Ðèñ.5 À 11 W5 1 Ôò ð. W4- 2 W4- 1 Ôäð. W3 W2 Ðèñ.6 1 2 3 2 1 3 4 à) Ðèñ.7 4 á) 5 ñ)