Лекция 12. (2 часа) Сборка и испытания электродвигателей 1

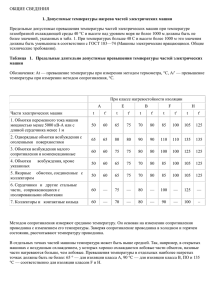

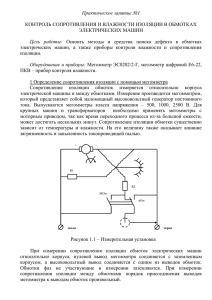

реклама

Лекция 12. (2 часа) Сборка и испытания электродвигателей 1. Сборка электродвигателей после ремонта. 2. Испытания электродвигателей. Технология проведения испытаний. 1. Сборка электродвигателей после ремонта. Сборка - значительная технологическая операция, от правильного выполнения которой во многом зависят технико-экономические показатели машины - к.п.д., уровень вибрации и шума. Надежность и долговечность. Рассмотрим процесс сборки отдельных узлов и всей машины в целом. 1. Насаживают контактные кольца и укрепляют их. 2. Закрепляют вентилятор. 3. Шариковые подшипники после тщательной промывки разогревают в маслинной ванне до температуры 90-100 °С и напрессовывают на вал. Насаживают на вал подшипники легкими ударами молотка по оправке из малоуглеродистой стали или оконцованной медным ободком. Диаметр оправки должен соответствовать внутренней обойме подшипника. Установка ротора в статор и щитов. Ротор устанавливают осторожно, чтобы не повредить обмотки и сердечник. 1. Легкий ротор вводят вручную, тяжелый - с помощью подъемных приспособлений. В зазор между статором и ротором укладывают временную картонную прокладку. 2. Затем устанавливают задний подшипниковый щит так, чтобы совпали риски, нанесенные на щит и корпус машины до ее разборки. Щит прихватывают болтами. Удаляют временную прокладку. 3. Надевают передний щит, который также прихватывают болтами. 4. Затем болты затягивают попеременно в диаметрально противоположных точках. Сборка машины в целом. 1. Не затягивая болты щитов до отказа, поворачивают ротор от руки. При правильной сборке ротор легко вращается. Если же нет, то это объясняется наличием засохшего масла в подшипниках, посторонних предметов между статором и ротором, перекосом деталей, посадкой подшипников с недопустимо большим натягом. 2. При необходимости устраняют неполадки и окончательно затягивают болты щитов. 3. Устанавливают все остальные детали и проверяют щупом воздушный зазор между ротором и статором, а также осевое перемещение (разбег) ротора (не более 1 мм). Зазор измеряют с обеих сторон в четырех точках через 900 по окружности для машин малой и средней, мощности и в 8 точках для крупных машин. 2. Испытания электродвигателей. После капитального ремонта все электромашины проходят приемосдаточные или типовые испытания. ГОСТ 183-74. ГОСТ 11677-85. Приемосдаточным испытаниям подвергаются машины с сохраненными электрическими и магнитными нагрузками (отремонтированными без изменения мощности, напряжения или частоты вращения). Типовые испытания - проходят машины, отремонтированные с изменением мощности, напряжения или частоты вращения, и поступившие в ремонт без заводских щитков и выпущенные после ремонта с расчетными номинальными данными. Программа приемосдаточных испытаний включает: - внешний осмотр, проверка качества сборки и комплектности; - измерение сопротивления изоляции обмоток относительно корпуса и между обмотками; - измерение сопротивления обмотки при постоянном токе в практически холодном состоянии; - испытание изоляции обмоток относительно корпуса и между фазами на электрическую прочность; - испытания межвитковой изоляции обмоток на электрическую прочность; - определение тока и потерь х.х.; - определение тока и потерь короткого замыкания; - проверка маркировки, упаковки и комплектности необходимой документацией. При получении неудовлетворительных результатов, хотя бы по одному из испытаний, указанные электродвигатели считаются невыдержавшими испытаний и после устранения неисправностей подвергаются повторным испытаниям в полном объеме. Заказчик при выполнении капитального ремонта вправе потребовать выполнения программы испытаний и, если хотя бы по одному пункту программа не выполняется, то электрическая машина подвергается дополнительному ремонту и после этого проводится полный цикл испытаний. Испытания электрических машин проводят на испытательных станциях или пультах, которые должны отвечать следующим требованиям: - ПУЭ и иметь ограждения; - ограждения, стенды и пульты надежно заземлены; - открывающиеся двери и съемные элементы имеют блокировки, которые полностью снимают напряжения с испытательного стенда (при закрывании дверей напряжение может быть восстановлено только после повторного включения пускового устройства); - на испытательной станции есть полный комплект электрических схем установленного оборудования, плакаты и. правила оказания первой помощи и тушения пожара, производственные инструменты; - обслуживающий персонал имеет необходимую квалификацию, допуск к работе и строго соблюдает все правила техники безопасности. Технология проведения испытаний. Непосредственно перед испытаниями производят: 1. Обкатку электродвигателей на холостом ходу. Двигатель должен проработать без нагрузки время, необходимое для установления теплового состояния. Время обкатки от 15 мин (для машин мощностью 1-10 кВт) до 60 мин (при мощности машин от 100 до 1000 кВт). В процессе обкатки проверяют симметричность токов в трех Фазах (токи не должны отличаться более чем на 5% от среднего значения), при этом не должно быть качания стрелок амперметров (качание - признак неисправности электродвигателя, в частности короткозамкнутой обмотки ротора), а температура подшипников не должна быть более 70°С и заметно отличаться от температуры каждого из них. 2. Измерение сопротивления изоляции. Измерение проводят мегаомметром на 1000 в для электродвигателей напряжением до 660 В и на 2500 В для электродвигателей напряжением 660 В. Используются мегаомметры М4100/2: Ф4100/2. 1. Измерение сопротивления изоляции обмоток электродвигателя относительно корпуса производят согласно типовой схемы. При этом нулевой Провод соединяют с заземленным корпусом машины, а высоковольтный - с одним из выводов обмотки, Обмотки, не участвующие в измерении заземляют 2. При измерении сопротивления изоляции между обмотками порядок подключения выводов прибора к обмоткам произвольный. Сопротивление изоляции должно быть при рабочей температуре изоляции (70°С) не менее значения, получаемого по формуле U (1) Rиз , (МОм), 1000 0,01P где U - номинальное линейное напряжение машин. В; Р - номинальная мощность машины, кВт. Допускается измерение сопротивления изоляции при температуре обмотки ниже рабочей, но тогда минимально допустимое сопротивление изоляции определяется как Rt Rmin 2k , где k = (tраб - t)/20 с округлением до целого; Rmin - минимально допустимое значение сопротивления изоляции, рассчитанное по формуле (1), но не менее 0,5 МОм. Пример: АКЗД 4АН 280М2УЗ 200 кВт, 660 В, класс нагревостойкости изоляции F. Измеряется сопротивление изоляции при +20○С для изоляции класса нагревостойкости F в соответствии с ГОСТ 183-74 допустимая температура равна 115○С. 1. Определяем Rmin=U/(1000+0,01P)= 660/1002 = 0,6587 = 0,66 МОм. 2. Определяем K=(tPаб - t)/20=(115-20)/20 = 4,75 - 5. 3. Определяем R20C = Rmin · 2k = 21,2 МОм таким образом сопротивление изоляции АД при t = 20○С должно быть не менее 21,2 МОм. 3. Испытание изоляции обмоток на электрическую прочность. Проводится с целью выявления в машине ослабленных мест в главной и витковой изоляции. Изоляция обмоток относительно корпуса и между обмотками должна выдержать без повреждения в течение 1 мин. испытательное напряжение частотой 50 Гц. (ГОСТ 183-74). Величина испытательного напряжения для асинхронных электродвигателей принимается равной U исп 1000 В 2U н , но не менее 1,5 кВ, где Uн - номинальное напряжение. Упрощенная схема испытательной установки представлена в соответствующей документации. Основная часть установки - испытательный высоковольтный трансформатор 5, получающий питание от сети через регулировочный трансформатор 8, который позволяет плавно поднимать напряжение на первичной обмотке трансформатора от 0 и тем самым повышать напряжение на испытательной обмотке. Пробой изоляции сопровождается увеличением тока в обмотке трансформатора 5. Для его ограничения служит защитное сопротивление 4. Мощность трансформатора ВН должна составлять не менее 1кВА на каждый киловольт испытательного напряжения. Испытание начинается напряжением, не превышающим 1/3 от полного значения испытательного напряжения. Далее плавно или ступенями, не превышающими 5% полного значения, напряжение доводится до требуемой величины. При этом время, допускаемое для подъема, испытательного напряжения от половинного до полного значения, должно быть не менее 10 с. После выдержки напряжения в течение 1 минуты оно плавно снижается до 1/3 полного значения и отключается. 4. Измерение сопротивления обмоток постоянному току. Согласно ГОСТ 11828-86 измерения рекомендуется проводить одним из методов: - вольтметра и амперметра; - одинарного (Уинcтона) или двойного (Томпсона) моста; - омметра логометрической системы. При измерении обмотка, должна находится в практически холодном состоянии. Сопротивления обмоток 3-х фазных машин не должны отличаться друг от друга и от расчетного более чем на(4%). Электрическая прочность между смежными витками обмоток Испытание проводится путем повышения напряжения при холостом ходе до значений (1,3 - 1,5)Iном на 3-5 минут. В связи с небольшим значением напряжения между витками испытание является - проверкой исправности обмотки, но не дает информации об электрической прочности межвитковой изоляции. Методы испытания повышенным напряжением - индуцирование в витках обмотки напряжение повышенной частоты; - «бегущей волны» - подается импульс высокого напряжения с крутым фронтом частотой 50-60 Гц. Проверка правильности маркировки выводов фаз. Известны несколько способов маркировки: индукцией, с помощью миллиамперметра, метод вольтметра, импульсный и др. Вначале отдельные фазы определяют с помощью контрольной лампы или мегаомметра. Импульсный метод. Реализован в приборе ЕЛ-15. Осуществляется по схеме соответствующей документации на прибор. Два вывода трехфазной обмотки подключают к клеммам «Вых. имп.», третий к левой клемме «Сигн. явл.». Импульсный генератор прибора подает импульсы на обмотки двух фаз (А,В). Третья фаза (С) выполняет роль соединительного провода. На экране наблюдается импульсная кривая. Если фазы соединены правильно, кривая на экране одна, если же нет – на экране две кривые (двойная синусоида). Определение тока и потерь х.х. и к.з. рассматривается в курсе электрических машин.