Заводской контроль прочности клеевых соединений деревянных

advertisement

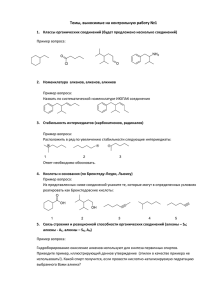

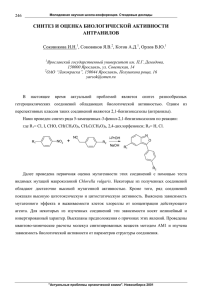

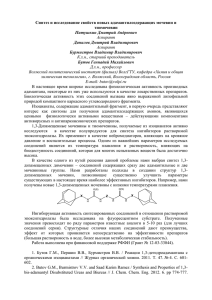

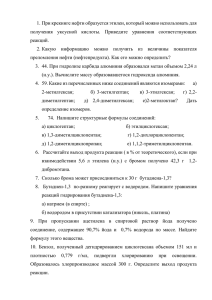

Председатель секции "Деревянные конструкции" РосНТО строителей Заслужен. деятель науки РФ, д.т.н., проф. Ковальчук Л.М. ЗАВОДСКОЙ КОНТРОЛЬ ПРОЧНОСТИ КЛЕЕВЫХ СОЕДИНЕНИЙ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ И ЕГО ЭФФЕКТИВНОСТЬ В отечественной и зарубежной практике сформировалась довольно устойчивая система контроля, основанная на испытаниях пластевых соединений на скалывание и расслаивание, а зубчатых соединений на изгиб /1/. Методики испытаний, как и сама система контроля основываются на многочисленных лабораторных и заводских испытаниях и по существу до последнего времени считались вполне приемлемыми. В нашей статье речь идет об оценке их эффективности в условиях современного производства.. Вначале о самих методах оценки прочности клеевых соединений, принятых у нас и в странах Европейского Союза. Оценка прочности пластевых соединений 2 -3-х слойных клееных конструкций, используемых, в основном, в оконных и дверных блоках, у нас используется методика ГОСТ 15613.1-84. Т.н. малый образец применяется при испытании клеевых соединений на скалывание как в заводской, так и в лабораторной практике. Для этой цели в странах Европейского Союза стандартизован другой образец , т.н. "нахлестка", испытываемый при растяжении ( EN 302 и EN 205). Для оценки качества многослойных конструкций ( с количеством слоев более 3-х) предназначена методика испытаний по ГОСТ 25884-83. Аналогичная методика впоследствии была стандартизована за рубежом - EN 392. Стойкость пластевых соединений многослойных конструкций оценивается по методике ГОСТ 27812-88 и основана на измерении степени расслоения клеевых швов при переменном увлажнении под вакуумом и давлением и последующем высушивании. Несколько измененная методика затем была стандартизована за рубежом (EN 391). Прочность продольных зубчатых клеевых соединений определяют путем испытаний образцов при поперечном изгибе по ГОСТ 15613.4- 78*. Аналогичная методика принята и за рубежом ( EN 408 или 384). Многолетний опыт, особенно в период становления и развития промышленности массового производства клееных конструкций в нашей стране ( 1875-90гг), подтвердил эффективность принятых методов и системы оценки прочности клеевых соединений. Сейчас положение изменилось. Изучены и решены основные вопросы формирования клеевых соединений, начальной и эксплуатационной прочности клеевых соединений. Отработана технология изготовления конструкций, используется достаточно приемлемое оборудование, конкретизированы требования к древесине, используются стабильные по свойствам клеи и т.п. Иначе говоря, производство стабилизировалось. Конечно, это относится к стабильно работающим предприятиям, где выполняются принятые в нормативных документах требования. Исходя из этого, возникла необходимость оценки эффективности принятой системы контроля качества в условиях современного налаженного производства. В нормативных документах установлены определенные показатели прочности клеевых соединений, которые должны обеспечиваться при контрольных испытаниях соединений на производстве. Это: при скалывании малых стандартных образцов 5-6,6 МПа, послойном скалывании – 5-8 МПа, изгибе зубчатых соединений 25-30 МПа, расслаивании - до 3-5%. Эти цифры установлены из предположения, что начальная прочность, оцениваемая по завершении процесса изготовления конструкций, должна характеризовать преимущественное разрушение соединений по древесине, т.е. прочность склеиваемой древесины должна быть не ниже прочности клеевого соединения. И хотя напряженное состояние испытываемых образцов, как правило, не полностью соответствует ре ально возникающему в конструкциях при их нагружении, эти несколько условные показатели довольно хорошо характеризуют качество склеивания. Изложенное выше хорошо "работает", когда качество, т.е. прочность клеевых соединений может быть недостаточным. Тогда разрушение при испытаниях происходит не по древесине, а по клеевой прослойке, как принято говорить, по клеевому шву. Такое положение возможно при использовании несоответствующих клеев, плохой обработке склеиваемых поверхностей, неправильных режимах склеивания и т.п.; т.е. в условиях не полностью налаженного производства. Здесь целесообразность и эффективность использования существующих методов и средств контроля не вызывают сомнения. Следует отметить, что основной целью заводских контрольных испытаний является выявление некачественного склеивания, которое характеризуется недостаточной, по сравнению с нормируемой, прочностью клеевого соединения При неудовлетворительных результатах испытаний должны приниматься незамедлительные меры по исправлению положения, т.е. выявляться и устраняться причины отмеченного , приостанавливаться отгрузка продукции. Иначе говоря, должна обеспечиваться "обратная" связь. В тех же случаях, когда результаты контрольных испытаний всегда положительны, не обеспечивается "обратная" связь Тогда возникает вопрос о целесообразности таких испытаний. А как же обстоит дело в условиях налаженного и стабильно работающего производства? Для выяснения этого вопроса были проанализированы выборочные результаты контрольных заводских испытаний клеевых соединений на трех предприятиях, где, на наш взгляд, налажено и стабильно работает производство и осуществляется постоянный контроль клеевых соединений. Это Тамбовский, Волоколамский и Королевский заводы. Остановимся вначале на результатах испытаний на послойное скалывание, как наиболее массовом виде испытаний. Они представлены на рис. 1 а, б, в. Видно, что прочность подавляющей части испытанных образцов выше нормируемой при преимущественном разрушении соединений по древесине. В тех же немногочисленных случаях, когда она была ниже, разрушение происходило по древесине, что характеризовало не малую прочность клеевого соединения, а склеиваемой древесины. Следовательно, испытания и их результаты не влияют на процесс производства и носят больше психологический характер: все спокойно и все хорошо. Но ведь на это затрачивается немало усилий. И это, в конечном счете только начальная , а не эксплуатационная прочность. Следует отметить еще одну особенность испытаний на послойное скалывание. Когда эта методика была нами разработана и стандартизована, в промышленности использовались, в основном, т.н. цветные клеи., например, феноло-резороциновые. Во время испытаний при установке образцов можно было обеспечить приложение скалывающего усилия именно на зону клеевого шва. Сейчас же, когда все больше в производстве используются т.н. белые клеи на основе меламина и т.п., выделить зону клеевого шва весьма трудно. Поэтому нельзя утверждать, что испытывается клеевое соединение, а не древесина. Аналогичная картина с контрольными испытаниями зубчатых соединений ( рис. 2 а, б, в) Здесь получаемые при испытаниях результаты носят еще более условный характер, т.к. в реальных многослойных конструкциях зубчатые соединения переклеены примыкающими слоями, а само соединение больше воспринимает усилия растяжения, а не изгиба.. Часто отмечается, что наиболее объективную информацию дают испытания на расслаивание, т.к. соединения подвергаются переменному увлажнению и высушиванию. Но и здесь ( рис. 3) мы видим аналогичную картину – все хорошо. Если еще учесть, что такие испытания проводятся не на предприятиях, а в сторонних организациях, и результаты испытаний поступают с большим опозданием, результативность их близка к нулю. Конечно, если не учитывать психологический фактор. Возникает вопрос, а что же делать дальше. Вне всякого сомнения, принятые методы испытаний должны быть сохранены. Как отмечалось, они эффективны при организации производства, использовании новых материалов и технологических режимов. В условиях же налаженного , стабильно работающего производства объемы таких испытаний должны быть сокращены и увязаны с классами назначения конструкций /2/. Немаловажная работа по совершенствованию самих методик испытаний, например, использование вместо послойного скалывания испытаний аналогичных образцов на изгиб, когда в зоне максимального момента будет гарантировано разрушение по наиболее слабому месту ( рис. 4). Испытания на расслаивание, казалось наиболее приближены к реальной работе клеевых соединений в неблагоприятных условиях эксплуатации. Однако это далеко не так. При испытаниях увлажнение и высушивание происходит равномерно с торцевых поверхностей образцов. Конечно, некоторые усилия клеевые прослойки воспринимают при таких воздействиях от неравномерного строения древесины и смежных слоев. В реальных же конструкциях, относящихся к 3-ей категории эксплуатации, торцы обычно изолируются, а переменному неравномерному увлажнению и высушиванию подвергаются боковые поверхности.. В результате этого образуется неравномерное поле напряжений по сечению конструкций, которое и вызывает расслоение клеевых швов. Причем, при каждом последующем воздействии увеличивается глубина проникновения влаги в зону клеевых швов. Исходя из изложенного, в качестве заводского контроля следует ввести цикличное увлажнение-высушивание боковых поверхностей более крупных образцов при изоляции торцевых поверхностей. Конечно, такие испытания не могут быть ежедневными для контроля всей продукции, но периодический контроль ( например, ежемесячно) может дать более объективную информацию об эксплуатационной надежности изготавливаемых конструкций. В заключение следует подчеркнуть, что испытания клеевых соединений не дают полной информации о качестве изготавливаемых конструкций, особенно в условиях стабильного налаженного производства. Только сочетание хорошо отработанного и тщательно выполняемого операционного контроля и выборочных испытаний клеевых соединений могут обеспечить выпуск надежных в эксплуатации конструкций. Но об этом в следующей статье. Вы воды 1. Разработанная в ЦНИИСК им. Кучеренко в 1975-90гг и стандартизованная система контроля прочности клеевых соединений является эффективной при организации производства и изменении параметров технологического процесса. В условиях стабильно работающих предприятий по отработанной технологии эффективность ее резко снижается , т.к. не осуществляется "обратная" связь. 2. На данном этапе состояния и развития производства деревянных клееных конструкций необходимо введение в систему заводского контроля более совершенных методов контроля прочности клеевых соединений, разработку которых осуществляет ЦНИИСК им. Кучеренко. 3. Т.к. контрольные испытания клеевых соединений полностью не определяют эксплуатационную надежность конструкций, необходима разработка и осуществление более эффективной системы контроля на всех основных операциях технологического процесса. Ссылки на литературу 1. Рекомендации по испытаниям клеевых соединений деревянных строительных конструкций. М., 2003г. ЦНИИСК им. Кучеренко Госстроя России 2. Инструкция по изготовлению и контролю качества деревянных клееных конструкций для производственных сельскохозяйственных зданий. М., 2003г. , ЦНИИСК им. Кучеренко Госстроя России, ЦНИИЭПсельстрой Минсельхоза России.