ФОРМИРОВАНИЕ СТРУКТУРЫ И ПОВЫШЕНИЕ КОНСТРУКЦИОННОЙ ПРОЧНОСТИ НИЗКОУГЛЕРОДИСТЫХ МАРТЕНСИТНЫХ СТАЛЕЙ

реклама

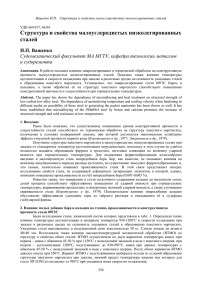

На правах рукописи Ларинин Данил Михайлович ФОРМИРОВАНИЕ СТРУКТУРЫ И ПОВЫШЕНИЕ КОНСТРУКЦИОННОЙ ПРОЧНОСТИ НИЗКОУГЛЕРОДИСТЫХ МАРТЕНСИТНЫХ СТАЛЕЙ Специальность 05.16.01 – Металловедение и термическая обработка металлов и сплавов Автореферат диссертации на соискание ученой степени кандидата технических наук Нижний Новгород – 2009 Работа выполнена на кафедре «Металловедение, термическая и лазерная обработка металлов» ГОУ ВПО Пермского государственного технического университета Научный руководитель: доктор технических наук, профессор Шацов Александр Аронович Официальные оппоненты: доктор технических наук, профессор Матвеев Юрий Иванович кандидат технических наук, доцент Дубинский Владимир Наумович Ведущая организация: Московский государственный технический университет им. Н.Э. Баумана Защита диссертации состоится «29» января 2010 г. в 13 часов на заседании диссертационного совета Д 212.165.07 при Нижегородском государственном техническом университете им. Р.Е. Алексеева по адресу: г. Нижний Новгород, ул. Минина, д. 24, НГТУ, корп. 1, ауд. 1258. С диссертацией можно ознакомиться в библиотеке Нижегородского государственного технического университета им. Р.Е. Алексеева Автореферат разослан «___» _________ 2009 г. Ученый секретарь диссертационного совета Ульянов В.А. 2 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность работы. Одним из наиболее значительных достижений материаловедения конца ХХ столетия стало создание мартенситных конструкционных сталей. К классу мартенситных относят мартенситостареющие и низкоуглеродистые мартенситные стали (НМС). До последнего времени мартенситостареющие обеспечивали рекордные показатели конструкционной прочности, а НМС – наилучшее отношение цена/качество. Одно из направлений дальнейшего прогресса мартенситных сталей связано с повышением конструкционной прочности рационально легированных НМС. Альтернативой мартенситным являются улучшаемые стали. Стали со структурой низкоуглеродистого пакетного мартенсита (в сравнении со сталями со структурой сорбита отпуска) обеспечивают более высокую конструкционную прочность в сложных условиях нагружения (сложнонапряженное состояние, динамический характер нагружения, низкие температуры эксплуатации) и обладают существенными преимуществами при химико-термическом воздействии. Легирование низкоуглеродистых мартенситных сталей позволяет реализовать мартенситное превращение в крупногабаритных изделиях при замедленном охлаждении на спокойном воздухе и, в результате, отказаться от использования экологически опасных закалочных сред. Для целенаправленного изменения структуры необходимо знать закономерности ее формирования при нагреве и охлаждении. НМС обладают высокой устойчивостью переохлажденного аустенита в интервале температур нормального и промежуточного превращений, что позволяет получать структуру низкоуглеродистого пакетного мартенсита при достаточно высоких температурах, Мн= 400-380 0С. Традиционно для большинства используемых в машиностроении конструкционных сталей после закалки на мартенсит проводят высокий отпуск, целью которого является получение структуры сорбита отпуска с характерным комплексом свойств, обеспечивающим работоспособность. Для сталей со структурой низкоуглеродистого пакетного мартенсита характерна высокая конструкционная прочность в свежезакаленном и низкоотпущенном состоянии. Сохранение субструктуры пакетного мартенсита при нагреве до критических температур обеспечивает отпускоустойчивость НМС. Это оказывает существенное влияние на механизм α→γ превращения, структуру и свойства аустенита. Потеря работоспособности подавляющего большинства конструкций связана с изнашиванием при трении. Повышение долговечности в этом случае достигают за счет упрочнения поверхности изделий. Химико-термическая обработка (ХТО) низкоуглеродистых мартенситных сталей в газообразных насыщающих средах исследована для процессов цементации, азотирования и нитроцементации. Насыщение элементами внедрения в жидких расплавах позволяет интенсифицировать процесс обеспечить высокую скорость нагрева и равномерный нагрев, регулировать в широких пределах скорость охлаждения 3 после обработки. Применяемые в настоящее время жидкие среды часто являются вредными для здоровья человека и окружающей среды. Поэтому представляется целесообразным использование для насыщения новых экологически безопасных расплавов солей, новые технологии имеют и значительные экономические преимущества. Тематика диссертации соответствует Приоритетным направлениям развития науки, технологий и техники РФ и Перечню критических технологий РФ. Работа выполнена при поддержке Фонда содействия развитию малых форм предприятий в научно-технической сфере, государственный контракт № 4293p/6718, гранта РФФИ 07-08-96007-р_урал_а, гранта РФФИ 09-08-99001р_офи, аналитической ведомственной целевой программе «Развитие научного потенциала высшей школы» (раздел «Проведение фундаментальных исследований в области технических наук», № 2.1.2/1225). Цель и задачи исследования. Целью данной работы является исследование закономерностей структурообразования и формирования свойств при термической и химико–термической обработках низкоуглеродистых мартенситных сталей повышенной конструкционной прочности и технологичности Для достижения указанной цели в работе поставлены следующие задачи: 1. Исследовать фазовые превращения НМС при термическом воздействии в широких температурно-временных интервалах. Изучить структуру и механические свойства НМС 12Х2Г2НМФБ после термической обработки. 2. Исследовать закономерности формирования структуры, фазового и химического состава, свойств градиентных слоев, образующихся при низко (до 600 оС) и высокотемпературном насыщении НМС 12Х2Г2НМФБ в расплавах солей. 3. Провести апробацию разработанных технологических параметров в производственных условиях и испытания изделий. Положения, выносимые на защиту 1. Превращение α→γ в низкоуглеродистых сталях мартенситного класса со структурой пакетного мартенсита происходит в два этапа при нагреве: по сдвиговому, а затем по диффузионному механизмам. Сдвиговое α→γ превращение реализуется в большей степени при аустенитизации отпускоустойчивых НМС. 2. Структура пакетного мартенсита, сформированная при охлаждении в широких интервалах скоростей, в том числе на воздухе, с температур горячей деформации НМС 12Х2Г2НМФБ обеспечивает высокую конструкционную прочность, характеристики вязкости в 1,5–2 раза превосходят аналогичные показатели сталей типа 40ХН2М, 38ХН3МФ со структурой сорбита отпуска. 3. Кинетические параметры процесса диффузионного насыщения элементами внедрения в расплавах на основе цианата калия низкоуглеродистого мартенсита с различной морфологией и размерами реек. 4. Структура и закономерности формирования градиентных слоев при высокотемпературном диффузионном насыщении низкоуглеродистого 4 аустенита азотом, углеродом и кремнием в экологически безопасных расплавах солей на основе хлоридов и карбонатов калия и натрия с добавками азотсодержащих соединений. 5. Параметры технологических процессов термической и химикотермической обработок стали 12Х2Г2НМФБ. Научная новизна. 1. Методом ДСК установлено, что при нагреве с умеренными (10 град/мин) скоростями НМС с исходно мартенситной структурой превращение начинается по сдвиговому механизму и продолжается диффузионным путем. Долю аустенита, образованного по обратному мартенситному механизму определяет количество низкотемпературной фазы, сохранившей реечную структуру до завершения α→γ превращения. 2. Пакетный мартенсит, образованный при закалке НМС 12Х2Г2НМФБ и низком (до 250 оС) отпуске обладает максимальной конструкционной прочностью. 3. Определены кинетические параметры процесса насыщения азотом низкоуглеродистого мартенсита. Сохранение в процессе низкотемпературного насыщения реечной и блочно-реечной субструктуры низкоуглеродистого мартенсита приводит к снижению энергии активации диффузии азота относительно преимущественно ферритной структуры стали. Уменьшение размеров зерен аустенита и элементов структуры мартенсита слабо влияет на протяженность градиентных слоев, но приводит к существенному диспергированию карбонитридной фазы в диффузионной зоне. 4. При исследовании высокотемпературного насыщения азотом и углеродом НМС 12Х2Г2НМФБ в жидких экологически безопасных средах экспериментально доказано отсутствие эвтектоидного распада независимо от скорости охлаждения (V) в интервале варьирования V = 600..30 оС/с. Обнаружено снижение значений энергии активации диффузии азота в низкоуглеродистом аустените, наследующем субструктуру пакетного мартенсита. Установлено, что поверхность содержит /-фазу, не более 10 % фазы и карбонитриды. 5. Экспериментально доказано увеличение в процессе карбонитрирования (низко- и высокотемпературного) НМС 12Х2Г2НМФБ концентрации карбидообразующих элементов и никеля в подповерхностных слоях. Распределения легирующих элементов после проведения насыщения в аустените качественно повторяют зависимости, характерные для низкотемпературного карбонитрирования мартенсита при более широких интервалах выравнивания концентраций. Практическая значимость. 1. Разработаны режимы термической обработки, повышающие конструкционную прочность НМС, на основании установленных в работе закономерностей фазовых превращений и формирования структуры. 2. Созданные технологические процессы позволили применить НМС 12Х2Г2НМФБ взамен среднеуглеродистых сталей 40ХН2М, 38ХН3МФ, снизить деформацию и коробление при термообработке, исключить 5 использование экологически вредных жидких охлаждающих сред (минеральные масла, щелочи), улучшить качество поверхности, снизить массу изделий, повысить конкурентоспособность продукции. Технологический процесс внедрен в серийное производство деталей (вал, муфта вала) винтовых забойных двигателей на предприятии ООО «Радиус–Сервис». 3. Предложены рациональные технологии упрочнения НМС 12Х2Г2НМФБ в температурных интервалах 500 – 580 оС (структура стали мартенсит) и 800 - 900 оС (структура стали аустенит). Новые технологические процессы обеспечивают высокие механические свойства поверхности и сердцевины после относительно непродолжительной обработки. Высокая устойчивость аустенита диффузионного слоя и сердцевины позволяет совместить высокотемпературное карбонитрирование с закалкой на воздухе. Высокотемпературное карбонитрирование обеспечило повышение более чем на порядок коррозионной стойкости деталей при испытаниях в условиях повышенных влажности и температуры без конденсации влаги. Апробация работы. Основные результаты работы доложены и обсуждены на следующих конференциях: II Международной школе «Физическое металловедение» и XVIII Уральской школе металловедов–термистов «Актуальные проблемы физического металловедения сталей и сплавов», Тольятти, 2006 г; VII Международной научно-технической конференции «Уральская школа-семинар металловедов – молодых ученых», Екатеринбург, 2006 г; III Международной школы-конференции «Физическое материаловедение: «Наноматериалы технического и медицинского назначения», проходившей 24-28 сентября 2007 в городах Самаре, Тольятти, Ульяновске; XIX Уральской школе металловедов-термистов «Актуальные проблемы физического металловедения сталей и сплавов», посвященной 100летию со дня рождения академика В.Д. Садовского, Екатеринбург, 2008 г; Восьмой ежегодной международной Промышленной конференции «Эффективность реализации научного, ресурсного и промышленного потенциала в современных условиях», п. Славское, Карпаты, 11-15 февраля 2008. Публикации. По теме диссертации опубликовано 14 печатных работ, в том числе 4 статьи в рецензируемых журналах, рекомендованных ВАК. Структура и объем работы. Диссертация состоит из введения, 5 глав, заключения и приложений. Работа изложена на 143 страницах, включает 44 рисунка, 14 таблиц и 5 приложений. Список использованных источников содержит 179 наименований. СОДЕРЖАНИЕ РАБОТЫ Введение. Обоснована актуальность, изложены цели и задачи, сформулированы научная новизна, практическая значимость работы, представлены положения, выносимые на защиту. Первая глава «Формирование структуры при мартенситном превращении, конструкционная прочность и упрочнение поверхности сталей». 6 Рассмотрены особенности формирования структуры и свойства низкоуглеродистых мартенситных сталей. Представлен обзор по диффузионным методам упрочнения поверхности сталей азотом и углеродом. Вторая глава «Материалы и методики исследований». Основные исследования проводили на НМС 12Х2Г2НМФБ, для сравнения изучали фазовые превращения сталей 07Х3ГНМ и 17Х2Г2Н. Представлены методы исследований и экспериментов. Основные исследовательские методы включали металлографический (Neophot-32) и электронно-микроскопический анализ (ЭМ-125) структуры. Фазовые превращения изучали дилатометрическим (дифференциальный дилатометр Шевенара), магнитометрическим (модернизированный анизометр Акулова с автоматизированной системой регистрации результатов измерений) и калориметрическим ДСК (дифференциальный сканирующий калориметр STA 449 C Jupiter) методами. Рентгеновский анализ проводили на приборе ДРОН3М. Послойный химический анализ – методом оптической эмиссионной спектрометрии (спектрометр LECO SA – 2000) и микрорентгеноспектральным методом (сканирующий электронный микроскоп Hitachi S-3400N с приставкой Bruker 133 kV). Испытания на одноосное растяжение проводили в соответствии с ГОСТ 1497–84 на машине INSTRON 300 LX. Ударную вязкость (KCU, KCV, KCT) определяли согласно ГОСТ 9454–78 на маятниковом копре ИО 5003–0.3, удельную работу разрушения образцов с трещиной при изгибе и критический коэффициент интенсивности напряжений– на универсальной испытательной машине INSTRON 8801. Микродюрометрические исследования – на микротвердомере ПМТ – 3, твердость – на твердомерах Роквелла и Бринелля. Кинетику диффузионного насыщения описали при предположении постоянства коэффициента диффузии и выполнения уравнения Аррениуса. Коррозионные испытания проводили по ГОСТ 9.308–85, результаты оценивали по ГОСТ 9.311–87. Третья глава «Структура и свойства термоупрочненной низкоуглеродистой мартенситной стали». Рассмотрены закономерности фазовых и структурных превращений в низкоуглеродистых мартенситных сталях. В исходном состоянии структура исследованных НМС – пакетный мартенсит, рисунок 1. Существенным отличием между исследованными сталями в исходном состоянии является Рисунок 1 – Тонкая структура пакетного размер зерна аустенита d. мартенсита НМС 12Х2Г2НМФБ Стали имели следующие 7 значения d: 7 мкм у НМС 12Х2Г2НМФБ, 11 мкм у 17Х2Г2Н, 14 мкм у 07Х3ГНМ. Значения критических температур, определенные дилатометрическим магнитометрическим и ДСК методами для идентичных условий экспериментов не отличались более чем на 20 оС. Температура начала α→γ–превращения для всех исследованных сталей находятся на одном уровне 700-720 оС. Для стали с невысоким содержанием углерода (07Х3ГНМ) характерна наибольшая температура Мн=500 оС. Мартенситное превращение близкой по составу, но отличающейся большей концентрацией углерода стали 17Х2Г2Н начинается на 100 оС ниже. Наименьшая температура Мн=360 оС была у НМС 12Х2Г2НМФБ, что обусловлено понижением температуры мартенситного превращения по мере повышения содержания в твердом растворе легирующих элементов. Изотермический распад низкоуглеродистого аустенита сталей 07Х3ГНМ и 17Х2Г2Н, не содержащих сильных карбидообразующих элементов, протекает в двух температурных областях. Выше 600 оС распад реализуется по нормальному механизму с образованием феррита и карбидов. Инкубационный период нормального (τ0) превращения стали 17Х2Г2Н сравним с τ0 НМС 07Х3ГНМ и составляет около 70 мин (5 % α-фазы). Ниже 420 оС превращение проходит по мартенситному механизму с изотермической кинетикой. Изотермические выдержки до 8 ч переохлажденного аустенита НМС 12Х2Г2НМФБ в области нормального и промежуточного превращений, не приводят к образованию магнитных фаз. На диаграмме, рисунок 2, присутствует только область сдвигового изотермического превращения. 800 AC1 Температура, oС 700 0% 600 500 0% 400 300 75 % 200 95 % 5 % 50 % 100 25 % 1 мин 0 1 10 5 мин 10 мин 30 мин 1 ч 2 ч 100 1000 10000 8ч 100000 Время, сек Рисунок 2 – Диаграмма изотермического превращения аустенита НМС 12Х2Г2НМФБ Итак, добавки небольшого количества ванадия и ниобия в сталь, содержащую хром, марганец, никель и молибден, значительно увеличивает инкубационный период диффузионных фазовых превращений в НМС, также 8 как рост отношения (хром + марганец) / углерод способствует подавлению бейнитной реакции благодаря увеличению энергии активации (снижению подвижности атомов углерода в аустените). Результаты исследований методом ДСК фазовых превращений при непрерывном нагреве НМС хорошо согласуются с дилатометрическими и анизометрическими данными, полученными в одинаковых условиях. Наличие нескольких пиков на кривых в области α→γ–превращения, рисунок 3, связано со сменой механизма превращения. ДСК /(мВт/мг) экзо 0.24 dДСК /(мВт/мг/мин) Пик: 806.7 °C 0.22 0.20 0.10 Производная 0.05 712.7 °C 826.4 °C [1.1] 0.00 0.18 -0.05 Пик: 757.5 °C 0.16 -0.10 0.14 -0.15 0.12 -0.20 0.10 [1.1] 0.08 720 740 760 780 800 Температура /°C 820 -0.25 840 (а) ДСК /(мВт/мг) экзо 0.14 dДСК *10-3 /(мВт/мг/мин) 30 Пик: 750.3 °C 0.13 25 0.12 20 0.11 15 10 0.10 0.09 5 845.4 °C [1.1] 0 700.9 °C 0.08 -5 754.0 °C 0.07 -10 Производная [1.1] 0.06 550 600 650 700 750 800 Температура /°C 850 900 -15 950 (б) Рисунок 3 – ДСК кривые, полученные при нагреве образцов из стали 07Х3ГНМ (а) и 12Х2Г2НМФБ (б) Чем выше отпускоустойчивость, тем большая доля α-фазы сохраняет реечную морфологию в процессе нагрева и переходит в аустенит по сдвиговому механизму «из кристалла в кристалл», а затем превращение 9 продолжается как диффузионное. Поэтому наибольшая степень раздвоения наблюдается на кривых ДСК, построенных при нагреве стали 07Х3ГНМ, у которой в процессе нагрева большая доля α–фаза принимает полиэдрическую структуру, и наименьшая – у стали 12Х2Г2НМФБ. После горячей деформации (ГД) с охлаждением на воздухе структура пакетного мартенсита, обеспечивает характеристики: прочность (σв) - 1230 МПа, относительное удлинение 19 %, ударную вязкость (КСV) - 0,65 МДж/м2, таблица 1. Повышение характеристик вязкости и трещиностойкости в 1,5–2 раза, после дополнительной закалки происходит за счет измельчения структурных составляющих стали при перекристаллизации. Закалка после горячей пластической деформации не повлияла на значение Кс, таблица 1, но работа разрушения увеличивается почти в 2 раза. В процессе нагружения образца, закаленного на воздухе с температуры ковки, при достижении критического коэффициента интенсивности напряжений происходит скачкообразный рост трещины. Снижение упругих напряжений при раскрытии трещины тормозит ее продвижение, при достижении очередного критического уровня концентрации напряжений трещина страгивается вновь и процесс разрушения продолжается по этому же механизму. Остановку и скачкообразное раскрытие трещины наблюдали при изгибе до 3-5 раз. Излом мелкозернистый, матовый, вязкий с большими скосами и развитой поверхностью Кривая “нагрузка–прогиб”, полученная при распространении трещины в повторно закаленных после ГД образцах, после достижения наибольшего значения нагрузки является строго монотонно убывающей. Вид кривой разрушения свидетельствует о протекании в процессе разрушения релаксации напряжений пластической деформацией в устье трещины. Такую кривую характеризует большая работа разрушения, вязкий излом, значительные губы среза. Таблица 1 – Механические свойства НМС 12Х2Г2НМФБ. Термическая обработка Закалка на воздухе с температуры ковки Закалка на воздухе с температуры прокатки + закалка 980 оС, 1 ч, воздух σв σ0,2 МПа 1230 900 δ ψ KCU KCV KCT МДж/м2 % 19 59 1,00 1300 1030 16 63 Ар 1,5 Кс МПа∙м1/2 0,65 0,27 0,21 139 0,82 0,57 0,39 140 Наибольшие значения конструкционной прочности сталей достигают после закалки и отпуска. Для стали со структурой низкоуглеродистого пакетного мартенсита интервал температур отпускной хрупкости I рода смещен в высокотемпературную область по сравнению со среднеуглеродистыми сталями. Особенности структуры пакетного мартенсита 10 обеспечивают высокую отпускоустойчивость. Предел прочности закаленной на воздухе стали 12Х2Г2НМФБ сохраняется на уровне 1200-1270 МПа до температуры отпуска 550 оС. Наилучший комплекс свойств НМС, характеризующих конструкционную прочность достигнут после закалки и отпуска 250 оС: σв = 1300 МПа, σ0.2 = 1065 МПа, КСU = 1,60 МДж/м2, КСV = 0,92 МДж/м2, КСT = 0,52 МДж/м2. Повышение температуры отпуска до 650 оС приводит к разупрочнению до σВ=1000-1050 МПа. Характеристики пластичности слабо зависят от температуры отпуска и сохраняют высокие значения в интервалах: относительное удлинение δ=18-23, относительное сужение ψ=58-65 %. Заметное падение прочности с одновременным повышением δ и ψ, повторно закаленной после ГД НМС, наблюдали при температурах отпуска выше 500 оС, минимальное значение σВ=845 МПа соответствовало отпуску 650 оС. Характеристики ударной вязкости (KCU, KCV), динамической (KCT) и статической (Кс, Ар) трещиностойкости стали 12Х2Г2НМФБ после отпуска 250 оС находились в доверительных интервалах значений, определенных после закалки. Характер разрушения и вид излома при изгибе отпущенных при 250 оС образцов с трещиной по сравнению с закаленными не изменились. Отпуск при температуре выше 300 оС НМС приводит к уменьшению работы статического разрушения и динамической трещиностойкости. На кривых разрушения и фрактограммах рост хрупкости проявляется в смене механизма распространения трещины. Разрушение сопровождается скачкообразным развитием трещины, при этом меняется характер излома, поверхность разрушения содержит две явно выраженные зоны: первая соответствует быстрому раскрытию трещины после достижения наибольшей нагрузки, вторая – медленному подрастанию до полного разрушения. Охрупчивание слабо повлияло на значение критического коэффициента интенсивности напряжений. Повышение температуры отпуска приводит к развитию процессов отпускной хрупкости, снижению вязкости и трещиностойкости до минимальных значений при температуре отпуска 550 оС. Закрепление дислокаций карбидными частицами в процессе отпуска 550 о С, о чем свидетельствует локальный максимум на кривой зависимости предела текучести от температуры отпуска, препятствует развитию пластической деформации и, следовательно, релаксации напряжений, в результате разрушение образцов с трещиной происходило скачкообразно после достижения критической интенсивности напряжений. Падение значений KCT и Ар до уровня 0,1–0,2 МДж/м2 и характер изломов свидетельствуют о хрупком механизме разрушения. Высокий отпуск (650 оС), приводящий к коагуляции дисперсных выделений, обеспечивал повышение характеристик вязкости и трещиностойкости для обоих состояний стали, но после повторной закалки после ГД увеличение этих характеристик составило 1,5 – 4 раза, после ГД стали - 1,5-2 раза. 11 Итак, механизм развития трещины определяли исходное состояние и температура отпуска. Четвертая глава «Карбонитрирование низкоуглеродистой мартенситной стали 12Х2Г2НМФБ в расплавах солей» посвящена исследованию диффузионного насыщения НМС при температурах существования - и -фаз. Низкотемпературное насыщение стали с мартенситной структурой имеет ряд особенностей: ускорение насыщения элементами внедрения по сравнению с ферритной структурой; формирование в процессе высокого отпуска стабильных диффузионно-проницаемых для элементов внедрения дислокационных границ может приводить к увеличению протяженности градиентных слоев. Формирование градиентных слоев стали 12Х2Г2НМФБ изучали после сульфокарбонитрирования при температуре 580оС, продолжительность процесса составляла 1 и 2 ч. Микротвердость по толщине слоя (горячекатаное состояние, без отпуска) распределена равномерно, толщина слоя в зависимости от режимов составляла до 120 мкм. Свойства сердцевины после сульфокарбонитрирования сохраняют достаточно высокие значения: σв = 1275 МПа, σ0.2 = 1015 МПа, КСU = 0,65 МДж/м2, КСV = 0,25 МДж/м2. Охлаждение на воздухе после сульфокарбонитрирования при 580оС в течение 2 ч образцов из стали 12Х2Г2НМФБ не привело к уменьшению градиентного слоя. Его толщина независимо от охлаждающей среды (вода или воздух) составила 110 - 120 мкм. Это косвенно свидетельствует о мартенситном характере - перехода и об отсутствии эвтектоидного распада азотистого аустенита в исследованном интервале варьирования скорости охлаждения НМС. После карбонитрирования диффузионные слои НМС включали три зоны: тонкой пористой зоны оксисульфидов, тонкой зоны высокоазотистых соединений и более протяженной зоны внутреннего азотирования (ЗВА), рисунок 4. Данные рентгеновского анализа (РСА) показали, что в поверхностном слое присутствовали сульфиды FeS2, FeS (при небольших, 1-2 % добавках соединений серы) и оксиды Fe2O3, Fe3O4 железа. Нитридная зона состояла из – и γ/– фаз, а ЗВА включала в себя азотисто–углеродистый мартенсит и остаточный аустенит (не более 15 – 17 % –фазы для карбонитрирования при 580оС, 2 ч). 12 Послойный химический анализ показал, что хром, титан, ванадий и никель скапливаются в поверхностных слоях. Эти элементы имеют большее химическое сродство к азоту и углероду, чем железо, поэтому они диффундируют навстречу потоку насыщающих элементов, тормозят движения азота и углерода в глубь металла, что облегчает образование карбонитридной фазы. Более высокую концентрацию никеля вблизи поверхности можно объяснить образованием в тройной системе железо – никель – азот комплексного Рисунок 4 – Структура нитрида Fe3NiN, а также тем, что при поверхностного слоя после содержании железа более 80 % и азота сульфокарбонитрирования. менее 3 % в нитриде Fe2N, присутствие которого в поверхностных слоях стали доказано РСА, часть атомов железа замещена никелем. Молибден остается главным образом в твердом растворе, хотя его концентрация изменяется меньше, чем у других элементов. Глубина проникновения серы не превышает 10 – 20 мкм. Концентрация углерода вблизи поверхности достигает 1.3%, но уже на расстоянии 10 - 20 мкм в зависимости от режима насыщения снижается до среднего содержания, поэтому вклад углерода в изменение Dэфф азота не учитывали. Изучение кинетики насыщения азотом НМС, показало, что сохранение субструктуры мартенсита в процессе обработки способствует снижению энергии активации диффузии азота Q (67 кДж/моль) относительно сталей с преимущественно ферритной структурой (70-80 кДж/моль), что хорошо согласуется с литературными данными. Исследования размера зерна аустенита проведены для стали 12Х2Г2НМФБ, в случае измельченного зерна аустенита до размера менее 2 мкм мартенсит имел блочно-реечную структуру. Исследования структуры слоев методом оптической микроскопии показали существенное отличие в их строении при слабо отличающейся протяженности. По мере увеличения размера зерна аустенита и связанного с ним размера пакета мартенсита выделения карбонитридов становятся более грубыми и приобретают четко выраженную ориентацию в направлении диффузии насыщающих элементов. Такое расположение выделяющихся фаз обусловлено преимущественной диффузией азота по границам элементов субструктуры, ориентированных перпендикулярно к поверхности. Блочно-реечная структура стали не создала условий для преимущественного направления роста карбонитридов при насыщении. Распределение микротвердости от поверхности к сердцевине имеет 13 плавный характер. При измерении твердости поверхности образования трещин вблизи отпечатков не обнаружено. Особенности тонкого строения низкоуглеродистого мартенсита оказали слабое влияние на толщину полученных слоев (в отличие от морфологии карбонитридов), составляющих от 30 мкм после насыщения при темпераратуре 500 оС в течение 1 ч до 120 мкм после сульфокарбонитрирования 580 оС, 2 ч. Расчетные значения энергии активации диффузии азота в пакетном и блочно-реечном мартенсите отличаются слабо и составляют примерно 67 кДж/мольК. Увеличение плотности дислокаций, измельчение зерна, то есть рост в теле количества путей коротких циркуляций, приводит обычно к ускорению диффузии. Энергия активации диффузии по границам и дислокациям значительно меньше энергии активации объемной диффузии. Поэтому при низких температурах диффузия по границам и дислокациям становится особенно заметной. Таким образом, измельчение зерна аустенита стали 12Х2Г2НМФБ должно интенсифицировать процесс насыщения азотом, но отношение энергии активации диффузии по дислокационным трубкам, формирующимся в процессе отпуска пакетного низкоуглеродистого мартенсита, превышает энергию активации по высокоугловым границам, что обуславливает сохранение значений Q практически на одном уровне. Высокотемпературное насыщение азотом позволяет сократить процесс до 2-3 часов и получать слои глубиной на уровне 1 мм, но возникают проблемы сохранения формы и размеров деталей, т.к. после него требуется закалка в жидкие охлаждающие среды. В процессе насыщения стали 12Х2Г2НМФБ при температуре 700 оС (αобласть) содержания азота на поверхности не достаточно для образования значительного количества аустенита в поверхностном слое и формирования мартенсита при последующем охлаждении на поверхности. Образуется темный слой, не отличающийся высокой твердостью, протяженностью до 100 мкм, состоящий из карбонитридов, аустенита и отпущенной -фазы. Повышение температуры насыщения до 800 оС (верхняя область межкритического интервала температур), приводит к увеличению протяженности диффузионного слоя и снижению количества отпущенной фазы. Глубина упрочненных зон после насыщения при 800 и 750 оС соизмеримы. Это обусловлено изменением соотношения - и γ-фаз, при повышении температуры насыщения в межкритическом интервале температур, возрастание энергии активации диффузии элементов внедрения компенсирует влияние температуры. Насыщение НМС в аустенитной области при температуре 850–900 оС, 2 ч позволило получать более протяженные слои до 300 мкм. Уменьшение скорости охлаждения не изменило структуру и свойства поверхностных слоев. Таким образом, система легирования низкоуглеродистой мартенситной стали 12Х2Г2НМФБ позволяет реализовать переход по мартенситному механизму при малых скоростях охлаждения (на воздухе) и в слое с повышенным содержанием азота. Поверхностные слои содержат две основные 14 фазы: α (мартенсит) и γ (аустенит), на поверхности – 30 % α-фазы и 70 % γфазы; на глубине 10-20 мкм - 70 % α-фазы и 30 % γ-фазы; на глубине 40-50 мкм менее 10 % аустенита. Распределение элементов в поверхностных слоях стали 12Х2Г2НМФБ после высокотемпературного насыщения качественно повторяет распределение элементов после низкотемпературного карбонитрирования. Концентрации всех легирующих добавок, за исключением углерода, выравниваются до средних значений на расстоянии от поверхности 30-50 мкм, зона повышенной концентрации углерода (выше марочного состава) ограничена 75 мкм. Протяженность упрочненного слоя – 300 мкм, свидетельствует о доминирующем влиянии диффузии азота. Изучением насыщающей способности расплавов определено, что концентрация азотсодержащих соединений не выше 5 % (по массе) обеспечивает получение протяженных, твердых диффузионных слоев без темной составляющей. Энергия активации диффузии азота в γ-фазе по литереатурным данным составляет 118–145 кДж/моль·К. Наследование аустенитом дефектов структуры пакетного мартенсита и значительный фазовый наклеп при сдвиговом α→γ превращении снижает энергию активации диффузии азота в низкоуглеродистом аустените до Q=107 кДж/моль· К. Высокотемпературное карбонитрирование улучшает не только прочностные характеристики поверхности, но и антикоррозионные. Коррозионное поражение карбонитрированной стали в условиях повышенных значений относительной влажности и температуры без конденсации влаги снижается более чем на порядок относительно горячекатаной. В пятой главе «Практическая реализация исследований и проведение натурных испытаний деталей винтовых забойных двигателей из низкоуглеродистой мартенситной стали» показано, что применение низкоуглеродистой мартенистной стали 12Х2Г2НМФБ взамен среднеуглеродистых 40ХН2МА, 38ХН3МФА для ответственных деталей винтовых забойных двигателей и разработанная технология термической обработки обеспечивает повышение прочности в 1,5 раза, ударной вязкости и трещиностойкости в 2 раза. Исключение предварительной и окончательной термической обработки позволяет значительно сократить продолжительность изготовления детали, отказаться от применения жидких закалочных сред. Опытные детали «вал» и «муфта вала» из НМС 12Х2Г2НМФБ успешно выдержали ресурсные испытания на двигателях. В связи с положительными результатами испытаний принято решение о серийном изготовлении деталей «вал» и «муфта вала» из стали 12Х2Г2НМФБ на пермском предприятии ООО «Фирма «Радиус–Сервис». Расчет экономической эффективности внедрения НМС, проведенный ООО «Фирма «Радиус–Сервис», показал возможность сокращения производственных и эксплуатационных расходов на сумму, превышающую 13,5 млн. руб. в год ВЫВОДЫ 15 1. Методом ДСК установлено, что при нагреве НМС превращение начинается по сдвиговому механизму и завершается по диффузионному. Количество аустенита, образованного по обратному мартенситному механизму тем больше, чем выше отпускоустойчивость исходного мартенсита в результате сохранения реечной структуры до завершения α→γ превращения. 2. Высокая температура начала мартенситного превращения низкоуглеродистого аустенита стали 12Х2Г2НМФБ приводит к образованию пакетного мартенсита даже при охлаждении на воздухе благодаря высокой устойчивости переохлажденного аустенита. 3. Сталь 12Х2Г2НМФБ имеет высокий комплекс характеристик, отражающих конструкционную прочность: σв = 1300 МПа, σ0.2 = 1065 МПа, КСU = 1,60 МДж/м2, КСV = 0,92 МДж/м2, КСT = 0,52 МДж/м2, такое сочетание характеристик механических свойств обеспечивается структурным состоянием после отпуска 250 оС. НМС 12Х2Г2НМФБ обеспечивает в 1,5–2 раза большую вязкость, чем среднеуглеродистые улучшаемые стали типа 40ХН2М, 38ХН3МФ. 4. Энергия активации диффузии азота в НМС со структурой реечного мартенсита ниже чем в ферритной структуре при низкотемпературном (500-580 0С) сульфокарбонитрировании. В процессе насыщения в течение 1 – 2 ч формируется нехрупкий диффузионный слой с твердостью до 1000 HV, протяженностью до 130 мкм. Слой состоит из тонкой зоны оксисульфидов, высокоазотистых соединений (– и /–фазы) и зоны внутреннего азотирования, которая включает высокоазотистый мартенсит и остаточный аустенит (до 15 17 %). Измельчение структурных элементов НМС приводит к росту дисперсности карбонитридной фазы в диффузионной зоне. 5. При высокотемпературном карбонитрировании наследование аустенитом дефектов кристаллического строения реечного мартенсита при сдвиговом α→γ превращении способствуют заметному понижению энергии активации диффузии азота в аустените (107 кДж/моль∙К) относительно сталей с исходными ферритной и феррито-перлитной структурами (118–145 кДж/моль·К). Диффузионные слои НМС 12Х2Г2НМФБ протяженностью до 0,3 мм формируются за 2 часа. Структура поверхностного слоя, главным образом – мартенсит, менее 10 % остаточного аустенита (на расстоянии от поверхности 40 мкм) и дисперсные карбонитриды. 6. В процессе насыщения НМС в экологически безопасных расплавах солей идет перераспределение легирующих элементов в поверхностном слое. Сильные карбидо– и нитридообразующие элементы и никель имеют повышенную концентрацию вблизи поверхности, концентрации молибдена и марганца слабо зависят от расстояния до поверхности раздела, что указывает на их незначительное участие в образовании дисперсных упрочняющих фаз. Выравнивание концентраций до среднего содержания в стали происходит на расстоянии нескольких десятков микрон от поверхности. Глубина проникновения азота существенно превышает области с повышенной концентрацией других насыщающих элементов: углерода и кремния (в случае высокотемпературного насыщения). 16 7. Высокая устойчивость азотистого аустенита НМС 12Х2Г2НМФБ исключает эвтектоидный распад и обеспечивает переход по мартенситному механизму при малых скоростях охлаждения, что приводит к закалке при охлаждении на воздухе непосредственно после ХТО. Скорость охлаждения после насыщения (в исследованных интервалах) практически не влияет на толщину градиентного слоя. 8. Применение НМС 12Х2Г2НМФБ взамен среднеуглеродистых никелевых сталей 40ХН2МА, 38ХН3МФА для ответственных деталей винтовых забойных двигателей позволило получить значительные технологические и экологические преимущества, повысило конкурентоспособность продукции. Расчет экономической эффективности внедрения НМС и разработанных технологий термического упрочнения в условиях производства ООО «Фирма «Радиус–Сервис» (г. Пермь), показал возможность сокращения производственных и эксплуатационных расходов на сумму, превышающую 13,5 млн. руб. в год. Основные публикации по теме диссертации: 1. Клейнер Л. М., Ларинин Д. М., Черепахин Е. В., Шацов А. А. Сульфокарбонитрирование сталей со структурой низкоуглеродистого мартенсита // Физика металлов и металловедение. – 2006. – Т. 102. – вып.5. – C. 563–570. (рецензируемое издание, рекомендованное ВАК) 2. Ларинин Д.М. Клейнер Л. М., Черепахин Е. В., Ряпосов И.В., Шацов А.А Сульфокарбонитрирование низкоуглеродистой мартенситной стали 12Х2Г2НМФТ// Металловедение и термическая обработка металлов. – 2007. – № 5. – C.48- 52. (рецензируемое издание, рекомендованное ВАК) 3. Ларинин Д,М., Клейнер Л.М., Шацов А.А. Высокотемпературное азотирование низкоуглеродистой мартенситной стали 12Х2Г2НМФБ в нетоксичных расплавах солей// Металловедение и термическая обработка металлов. – 2008. – № 10. – C. 48–51. (рецензируемое издание, рекомендованное ВАК) 4. Клейнер Л.М, Ларинин Д.М., Спивак Л.В., Шацов А.А. Фазовые и структурные превращения в низкоуглеродистых мартенситных сталях // Физика металлов и металловедение. – 2009. – Т. 108. – Вып.2. – С. 161–168. (рецензируемое издание, рекомендованное ВАК) 5. Ларинин Д. М., Клейнер Л. М., Шацов А. А., Черепахин Е. В. Сульфокарбонитрирование низкоуглеродистой мартенситной стали 12Х2Г2НМФТ // II Международная школа «Физическое материаловедение». XVII Уральская школа металловедов-термистов «Актуальные проблемы физического металловедения сталей и сплавов»: сборник тезисов. – Тольятти, 2006. – С. 95. 6. Математическое моделирование сложных систем в металлургии: Методические указания к практическим занятиям / А.А.Шацов, Д.М. Ларинин. Пермский государственный технический университет. – Пермь, 2006. – 27 с. 7. Ларинин Д.М. Карбонитрирование низкоуглеродистой мартенситной стали 12Х2Г2НМФБ. / Материалы конференции VII Международная научно17 техническая конференция «Уральская школа-семинар металловедов – молодых ученых». 27 ноября - 1 декабря 2006 г. – Екатеринбург, 2006. – С. 44. 8. Клейнер Л.М., Ларинин Д.М., Ряпосов И.В., Шацов А.А. Высокотемпературное карбонитрирование низкоуглеродистых сталей в экологически безопасных расплавах солей / В сб. науч. тр. Современная металлургия начала нового тысячелетия. Ч.5. – Липецк: ЛГТУ, 2006. – С. 150– 156. 9. Ларинин Д.М. Клейнер Л. М., Шацов А.А., Хадеев А.М. Высокотемпературное азотирование низкоуглеродистой мартенситной стали 12Х2Г2НМФБ / В кн. XIX Уральская школа металловедов-термистов «Актуальные проблемы физического металловедения сталей и сплавов», посвященная 100-летиюсо дня рождения В.Д.Садовского. Екатеринбург, 4-8 февраля 2008 г.: сборник материалов, УГТУ-УПИ. – Екатеринбург, 2008. – С. 84. 10. Клейнер Л.М., Ларинин Д.М., Хадеев А.М., Шацов А.А. Высокотемпературное карбонитрирование низкоуглеродистой мартенситной стали 12Х2Г2НМФБ в расплавах солей / Материалы Восьмой ежегодной международной Промышленной конференции «Эффективность реализации научного, ресурсного и промышленного потенциала в современных условиях», 11-15 февраля 2008., п. Славское, Карпаты. – С. 367-368. 11. Клейнер Л.М., Закирова М.Г., Ларинин Д.М. Конструкционные мартенситные стали для высокопрочных сварных конструкций / Материалы Восьмой ежегодной международной Промышленной конференции «Эффективность реализации научного, ресурсного и промышленного потенциала в современных условиях», 11-15 февраля 2008., п. Славское, Карпаты. – С. 368-370. 12. Клейнер Л.М., Шацов А.А., Ермолаев А.С., Закирова М.Г., Ларинин Д.М., Ряпосов И.В. Закономерности структурообразования, фазовых переходов и диффузии в низкоуглеродистом мартенсите с блочной и блочно-реечной структурой / В сб. Региональный конкурс РФФИ-Урал. Результаты научных исследований, полученные за 2007 г. Ч. 1. Пермь, Екатеринбург, 2008 г. С.195199. 13. Андоскин В.Н., Кобелев К.А., Клейнер Л.М., Ларинин Д.М., Шацов А.А. Мартенситные наноструктурированные стали в конструкциях забойных двигателей // Нанотехнологии Экология Производство. № 1 август, 2009. С. 66. 14. Клейнер Л.М., Ларинин Д,М., Спивак Л.В., Закирова М.Г., Шацов А.А. Фазовые превращения в сплаве 07Х3ГНМ // Вестник пермского государственного университета. Физика. – 2009. – Вып.1 (27). – С. 100-103. 18