типовые расчеты по безопасности в строительстве и

реклама

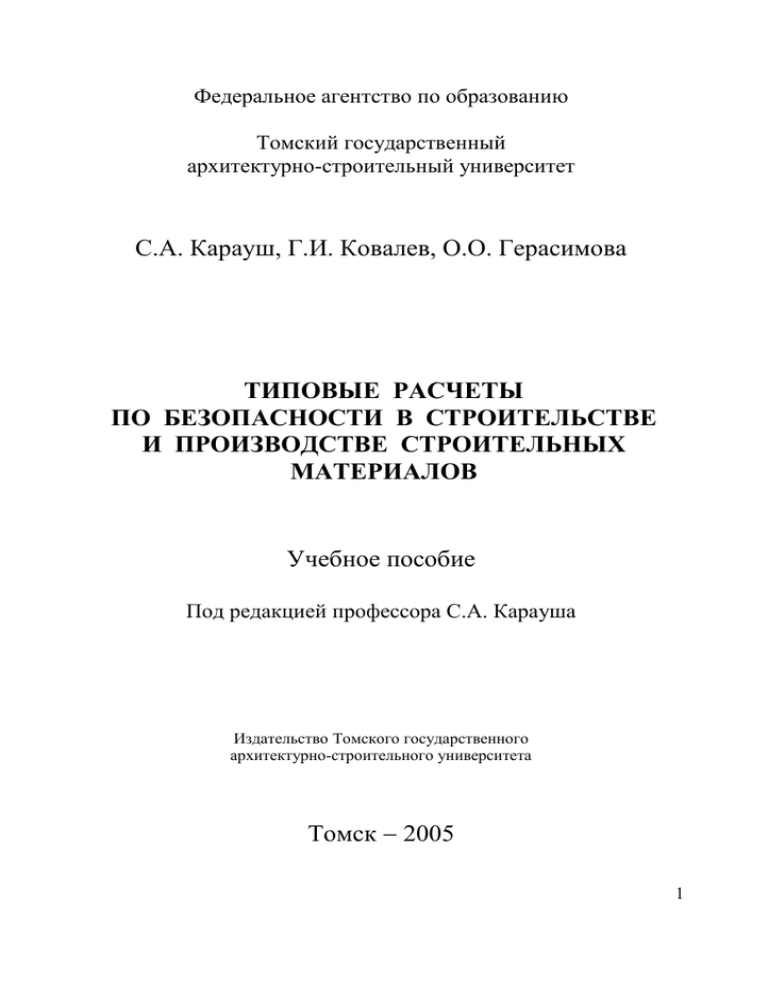

Федеральное агентство по образованию

Томский государственный

архитектурно-строительный университет

С.А. Карауш, Г.И. Ковалев, О.О. Герасимова

ТИПОВЫЕ РАСЧЕТЫ

ПО БЕЗОПАСНОСТИ В СТРОИТЕЛЬСТВЕ

И ПРОИЗВОДСТВЕ СТРОИТЕЛЬНЫХ

МАТЕРИАЛОВ

Учебное пособие

Под редакцией профессора С.А. Карауша

Издательство Томского государственного

архитектурно-строительного университета

Томск 2005

1

УДК 69 : 658.34 + 614.8 (075)

К 21

Карауш, С.А. Типовые расчеты по безопасности в

строительстве и производстве строительных материалов / С.А.

Карауш, Г.И. Ковалев, О.О. Герасимова [Текст]: учебное

пособие; под ред. С.А. Карауша. Томск: Изд-во Том. гос.

архит.-строит. унта, 2005. 347 с. ISBN 5-93057-170-8.

В учебном

пособии рассматриваются типовые расчеты по

обоснованию безопасности инженерных решений в строительстве и

производстве строительных материалов.

Пособие предназначено для практических занятий по дисциплинам

«Производственная безопасность» и «Промышленная санитария и гигиена

труда» для студентов специальности 280102 «Безопасность технологических

процессов и производств» в строительстве и производстве строительных

материалов, а также для практических занятий по дисциплине «Безопасность

жизнедеятельности» других специальностей университета.

Пособие будет

полезно студентам строительных и других

специальностей университета при выполнении ими курсового и дипломного

проектирования.

Печатается по решению редакционно-издательского совета ТГАСУ.

Илл. 53, табл. 93, 59 библиогр. названий.

Рецензенты:

Заведующий кафедрой экологии и безопасности

жизнедеятельности

Дальневосточного

государственного

технического университета, профессор, д.т.н. А.И. Агошков;

Заведующий кафедрой безопасности жизнедеятельности

Тюменской

государственной

архитектурно-строительной

академии, профессор, д.м.н. В.П. Латенков.

ISBN 5-93057-170-8

2

© Томский государственный

архитектурно-строительный

университет, 2005

1.

2.

3.

4.

5.

ОГЛАВЛЕНИЕ

Предисловие .................................................................................................

Введение ......................................................................................................

АНАЛИЗ ПРОИЗВОДСТВЕННОГО ТРАВМАТИЗМА ....................

1.1. Причины производственного травматизма и методы его анализа ....

1.2. Методы анализа риска ..........................................................................

1.3. Методы идентификации опасностей ....................................................

1.4. Основные показатели опасности и риска на производстве ................

ОХРАНА ТРУДА НА СТРОИТЕЛЬНОЙ ПЛОЩАДКЕ ...................

2.1. Расчет на прочность средств подмащивания ......................................

2.2. Расчет освещения строительной площадки ........................................

2.3. Расчет зон защиты молниеотводов .......................................................

2.4. Безопасность земляных работ ...............................................................

БЕЗОПАСНОСТЬ ПРОВЕДЕНИЯ СТРОИТЕЛЬНОМОНТАЖНЫХ РАБОТ ..........................................................................

3.1. Опасные зоны машин и механизмов и их расчет ................................

3.2. Обеспечение устойчивости грузоподъемного крана .........................

3.3. Расчет строп для грузоподъемных работ ............................................

3.4. Обеспечение параметров безопасности транспортных средств .......

3.5. Расчет вредных веществ, выделяющихся при сварке .......................

ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ

ЭЛЕКТРОУСТАНОВОК ........................................................................

4.1. Расчет защитного заземления передвижной электроустановки .......

4.2. Расчет сопротивления заземляющего устройства стационарной

электроустановки ..................................................................................

4.3. Оценка возможности использования железобетонных

фундаментов в качестве заземлителей электроустановок .................

4.4. Расчет напряженности электрического поля промышленной

частоты ...................................................................................................

4.5. Определение значения тока, проходящего через человека под

воздействием электрического поля промышленной частоты ...........

БЕЗОПАСНОСТЬ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ...........

5.1. Расчет резьбовых соединений ...............................................................

5.2. Защита оборудования от разлетающихся деталей .............................

5.3. Расчет на прочность сосудов, работающих под давлением ...............

5.4. Предохранительные устройства от механических перегрузок ..........

5.5. Расчет на устойчивость сжатых стоек .................................................

5.6. Расчет предохранительных клапанов ..................................................

5.7. Безопасность условий эксплуатации компрессорных установок ......

5

7

8

8

12

13

20

26

26

31

37

43

57

57

65

79

84

91

98

98

104

111

113

120

122

122

136

141

143

147

153

159

3

6.

7.

8.

9.

4

5.8. Расчет выделений вредных веществ в технологических

процессах и аварийных ситуациях ......................................................

5.9. Расчет выделений вредных веществ при эксплуатации

автомобилей ...........................................................................................

5.10. Расчет концентраций загрязняющих веществ в рабочей зоне

при пуске и эксплуатации газопровода ................................................

5.11. Выбросы вредных веществ при сжигании органического

топлива ...................................................................................................

5.12. Рассеивание в атмосферном воздухе вредных веществ,

содержащихся в выбросах предприятий .............................................

БЕЗОПАСНОСТЬ РАБОТ НА ТЕПЛОСИЛОВОМ

ОБОРУДОВАНИИ ...................................................................................

6.1. Обеспечение безопасных температурных условий на

поверхности теплосилового оборудования .........................................

6.2. Расчет теплового излучения от оборудования ....................................

6.3. Расчет излучения через топочные отверстия .....................................

ОБЕСПЕЧЕНИЕ ВЗРЫВОПОЖАРНОЙ БЕЗОПАСНОСТИ

ПОМЕЩЕНИЙ И ОБОРУДОВАНИЯ .................................................

7.1. Расчет параметров взрыва ...................................................................

7.2. Предохранение оборудования от разрушений при взрывах

пыле- и газовоздушных смесей ............................................................

7.3. Оценка огнестойкости строительных конструкций ...........................

7.4. Эвакуация людей из зданий и сооружений при пожаре .....................

7.5. Выбор типов и расчет необходимого количества первичных

средств пожаротушения .........................................................................

ОБЕСПЕЧЕНИЕ НОРМАТИВНЫХ САНИТАРНОГИГИЕНИЧЕСКИХ УСЛОВИЙ НА РАБОЧИХ МЕСТАХ .............

8.1. Расчет искусственного освещения на рабочих местах ......................

8.2. Расчет естественного освещения рабочих мест .................................

8.3. Расчет звукопоглощающих облицовок ..............................................

8.4. Виброизоляция рабочих мест ..............................................................

ОЦЕНКА ТЯЖЕСТИ И НАПРЯЖЕННОСТИ ТРУДОВОГО

ПРОЦЕССА ...............................................................................................

9.1. Оценка тяжести трудового процесса ...................................................

9.2. Оценка напряженности трудового процесса ....................................

Библиографический список ........................................................................

162

173

176

180

187

194

194

199

206

217

217

227

233

240

254

268

268

279

301

310

319

319

330

342

ПРЕДИСЛОВИЕ

Пособие написано в соответствии с программами

дисциплин «Производственная безопасность», «Промышленная

санитария и гигиена труда», «Безопасность технологических

процессов в стройиндустрии» для студентов специальности

280102

«безопасность

технологических

процессов

и

производств» (в строительстве и производстве строительных

материалов)

и

слушателей

Института

повышения

квалификации.

В пособии рассматриваются вопросы обеспечения

безопасности человека в процессе его трудовой деятельности в

строительном комплексе и при производстве строительных

материалов с позиций организационной и технической защиты

на основе расчета опасных и вредных факторов на рабочих

местах, формируемых техническими

устройствами и

средствами производственной среды.

Студенты знакомятся с методиками и основами

инженерных решений, расчетов опасных и вредных

производственных факторов и защиты от них для обеспечения

нормативных параметров производственной среды на рабочих

местах.

Рассмотреть в небольшом пособии подробно все

инженерные решения по безопасности в строительстве и

стройиндустрии, связанные с производством строительных

материалов, проектированием, строительством и эксплуатацией

зданий и сооружений, эксплуатацией строительных и

грузоподъемных машин и механизмов, сварочного и

теплосилового оборудования и др. невозможно. Поэтому

авторы надеются, что данное пособие послужит отправной

точкой для студентов и слушателей при их дальнейшем более

углубленном

изучении

вопросов

безопасности

жизнедеятельности и создании безопасных условий на рабочих

местах.

5

Предисловие, введение, п. 1 и 4 главы 2, главы 3 и 6, п.

17, 912 главы 5, п. 13 главы 7, п. 4 главы 8 написаны проф.

С.А. Караушем. Главы 4 и 8, п. 5 главы 7, п. 13 главы 8

написаны доцентом Г.И. Ковалевым. Глава 1, п. 8 главы 5, п. 4

главы 7 написаны доцентом О.О. Герасимовой.

Авторы

выражают

глубокую

признательность

рецензентам пособия профессорам А.И. Агошкову и В.П.

Латенкову за ценные замечания и пожелания, сделанные при

подготовке рукописи.

6

ВВЕДЕНИЕ

В Российской Федерации в настоящее время уделяется

значительное внимание вопросам безопасности на проиводстве

и условиям труда на рабочих местах. Улучшение условий труда

и обеспечение безопасных условий на рабочих местах,

устранение причин несчастных случаев и профессиональных

заболеваний – являются важными государственными задачами.

В условиях строительного комплекса, при большой

насыщенности его строительными машинами и механизмами и

одновременном выполнении большого числа разнообразных

работ и технологических операций, обеспечение безопасности

трудящихся во многом определяется правильно выбранными и

рассчитанными

инженерно-техническими решениями

и

мероприятиями, направленными на обеспечение безопасных

условий жизнедеятельности человека.

Будущий инженер должен быть готов к решению

многообразных

задач,

связанных

с

обеспечением

производственной безопасности на любом производственном

участке. От его знаний и умений, принятых решений и

сделанных расчетов будет зависеть жизнь и здоровье

работающих на производстве, а во многих случаях

предупреждение аварий и катастроф.

7

1. АНАЛИЗ ПРОИЗВОДСТВЕННОГО ТРАВМАТИЗМА

1.1. Причины производственного травматизма

и методы его анализа

Для улучшения условий труда на производстве всегда

ставится задача – установить причины и закономерности

появления несчастных случаев и профессиональных

заболеваний.

Этому

предшествует

отклонение

производственного процесса от нормального хода.

Причины производственного травматизма

В

настоящее

время

при

анализе

выделяют

нижеследующие причины производственного травматизма.

1.

Организационные

–

отсутствие

или

неудовлетворительное проведение инструктажа и обучения

безопасным методам ведения работ; отсутствие проекта

производства работ, руководства и надзора за работой;

неудовлетворительный режим труда и отдыха; неправильная

организация рабочего места, движение пешеходов и

транспорта; отсутствие, неисправность или несоответствие

условиям работы спецодежды, индивидуальных средств защиты

и др.

2. Технические причины подразделяют на три вида:

а) конструкторские – несоответствие строительных

конструкций, технологического оборудования, транспортных и

энергетических

устройств

требованиям

безопасности;

несовершенство конструкции монтажной оснастки, ручного и

переносного механизированного инструмента; отсутствие или

8

несовершенство оградительных предохранителей и других

технических средств безопасности;

б) технологические – неправильный выбор оборудования,

оснастки грузоподъемных механизмов и средств механизации;

нарушение технологического процесса;

в) неудовлетворительное техническое обслуживание –

отсутствие плановых профилактических осмотров, технических

уходов и ремонта оборудования, оснастки и транспортных

средств;

неисправность

ручного

и

переносного

механизированного инструмента.

3.

Причины

неудовлетворительного

состояния

производственной среды – неблагоприятные метеорологические

условия; неудовлетворительная освещенность; повышенный

уровень шума и вибрации; повышенная концентрация вредных

веществ в воздухе рабочей зоны; наличие вредных облучений и

др.

4.

Психофизиологические

–

несоответствие

анатоморфологических и психологических особенностей

организма человека условиям труда; неудовлетворительный

психологический климат в коллективе; алкогольное опьянение

и др.

Методы анализа производственного травматизма

При анализе производственного травматизма с целью

установления и устранения вызывающих их причин применяют

различные методы:

– топографический: состоит в изучении причин

несчастных случаев по месту их происшествия. Все несчастные

случаи систематически наносят условными знаками на планах

производства работ, в результате чего наглядно видны места и

производственные участки, где произошли травмы;

– статистический: основан на изучении причин

травматизма по документам, регистрирующим совершившиеся

9

факты несчастных случаев (акты по форме Н-1) за

определенный период времени. Этот метод позволяет получить

сравнительную динамику травматизма по отдельным

производственным объектам. При углубленном статистическом

анализе его проводят по виду работ, где анализируются

сведения о пострадавших (профессия, стаж работы, пол, возраст

и т.п.) и данные о времени происществия (год, месяц, день

недели, смена, час рабочего дня и т.п.);

– групповой: основан на изучении повторяющихся

несчастных случаев вне зависимости от тяжести повреждения.

Имеющийся материал расследования распределяется по

группам с целью выявления несчастных случаев, одинаковых

по обстоятельствам, происшедших при одинаковых условиях, а

также повторяющихся по характеру повреждений. Это

позволяет определить наиболее травмоопасные профессии и

виды работ;

– монографический: включает в себя детальное

исследование всего комплекса производственных условий, при

которых произошел несчастный случай: трудовой и

технологический процессы, рабочее место, основное и

вспомогательное оборудование, индивидуальные средства

защиты, общие условия производственной обстановки и т.п. [1].

Количественная оценка производственного травматизма

Для оценки уровня производственного травматизма

используют ряд показателей.

Коэффициент частоты травматизма К Ч , представляющий

собой количество несчастных случаев, приходящихся на 1000

работающих за определенный период

К Ч 1000

10

N

,

P

(1.1)

где N – количество несчастных случаев, произошедших в

организации за рассматриваемый период;

Р – среднесписочный состав работников в организации за

рассматриваемый период.

Коэффициент тяжести травматизма K T представляет

среднюю длительность временной нетрудоспособности,

приходящуюся на один несчастный случай, происшедший на

производстве

KT

D ,

N

(1.2)

где

суммарное

количество

дней

D –

нетрудоспособности по травматизму за рассматриваемый

период.

Коэффициент

частоты

несчастных

случаев

со

смертельным исходом К CM представляет собой количество

несчастных случаев со смертельным исходом, приходящихся на

1000 работающих, и принимается равным

К CM 1000

N CM

,

P

(1.3)

где N CM – количество несчастных случаев со смертельным

исходом за рассматриваемый период [2].

Пример: Рассчитать коэффициент частоты и коэффициент

тяжести

травматизма

для

строительной

организации

численностью 800 человек, если известно, что за пять лет ее

работы произошло 6 несчастных случаев с потерей временной

трудоспособности общей продолжительностью 72 дня.

Решение: Для определения коэффициентов частоты и тяжести

травматизма в организации используем формулы (1.1) и (1.2):

11

К Ч 1000

KT

6

7,5 ;

800

72

12 .

6

1.2. Методы анализа риска

Риск – количественная оценка опасности, которая

выражается отношением числа тех или иных неблагоприятных

последствий к их возможному числу за рассматриваемый

период.

Применительно к производственной деятельностью

используется понятие риска производственного травматизма

как количественный показатель безопасности. Он определяет

фактическую меру вероятности повреждения здоровья или

гибели работающего вследствие воздействия на него опасных

производственных факторов при исполнении своих трудовых

обязанностей. Риск производственного травматизма во многом

определяется квалификацией и обученностью работников

действиям в опасной ситуации и их защищенностью. При

анализе значение риска не определяется для каждого работника.

Это значение может быть определено для группы людей,

характеризующихся одинаковым временем нахождения в

опасных условиях, например, для бригады отделочников и т.п.

Значение риска R можно определить как ожидаемое

значение ущерба n, причиненного за промежуток времени ,

отнесенное к группе людей численностью P человек:

R

12

n

.

P

(1.4)

Понятие риска всегда включает два элемента: частоту, с

которой осуществляется опасное событие, и последствия

опасного события.

Оценка риска включает в себя анализ частоты, анализ

последствий и их сочетание. Поэтому анализ риска

целесообразно рассматривать как часть системного подхода к

принятию решения и практических мер в решении задач

предупреждения или уменьшения опасности для жизни

человека, заболеваний или травм, ущерба имуществу и

окружающей среде.

Анализ

производственного

риска

рекомендуется

проводить поэтапно по следующей схеме:

планирование и организация работ;

идентификация опасностей;

оценка риска;

разработка рекомендаций по уменьшению риска.

При планировании и организации работ описываются

причины и проблемы, которые вызвали необходимость

проведения анализа риска.

При идентификации опасностей основной задачей является

выявление (на основе информации о безопасности данного

объекта, результатов экспертиз и опыта работы подобных

систем) и четкое описание всех присущих системе

опасностей.

В принципе процесс анализа риска может заканчиваться на

этапе

идентификации

опасностей.

Только

при

необходимости после идентификации опасностей можно

перейти к другим описанным выше этапам [13].

1.3. Методы идентификации опасностей

Идентификация

опасностей

может

следующими основными методами:

«что будет, если … ?»;

производиться

13

проверочного листа;

«дерево отказов»;

«дерево событий»;

эквивалентным.

Методы можно применять каждый в отдельности или в

дополнении друг к другу. Качественные методы могут

включать

количественные

критерии

риска.

Полный

количественный анализ риска может включать все указанные

методы.

Методы «что будет, если … ?» и проверочного листа

относят к группе качественных методов оценки опасности.

Результатом этих методов является перечень вопросов и

ответов о соответствии объекта требованиям безопасности и

выработанные рекомендации по обеспечению безопасности.

Анализ причин несчастных случаев на производстве

показывает,

что

их

возникновение,

как

правило,

характеризуется комбинацией случайных локальных событий

(неполадки оборудования, человеческие ошибки и т.д.). Для

выявления причинно-следственных связей между этими

событиями используют логико-графические методы «дерево

отказов» и «дерево событий». При анализе методом «дерева

отказов» выявляются комбинации неполадок оборудования,

ошибок персонала, приводящих к несчастному случаю на

производстве. Метод используется для анализа возникновения

опасных ситуаций и расчета ее вероятности (на основе знания

вероятностей исходных событий).

Для анализа развития опасной ситуации используется

метод «дерево событий». По этому методу частота каждого

сценария развития несчастного случая рассчитывается

умножением частоты основного события на вероятность

конечного события.

Методы анализа «деревьев» наиболее трудоемки и

применяются для анализа проектов или модернизации сложных

технических систем и производств, и требуют высокой

14

квалификации исполнителей. Поэтому рассмотрим более

подробно применение метода «дерево отказов», который

используется на производстве для определения причин

возникновения отказов оборудования [4].

Метод заключается в построении и анализе модели,

представляющей

собой

логико-вероятностную

модель

причинно-следственных связей отказов изделия с отказами его

элементов и другими событиями. Основной принцип

построения «дерева отказов» состоит в последовательной

постановке вопросов и дачи ответов, по каким причинам может

произойти отказ изделия. Для наглядного представления

причинной взаимосвязи с помощью «дерева отказов»

используют логические символы и символы событий.

Логические символы связывают события в соответствии с их

причинными взаимосвязями. Обозначения символов приведены

в табл. 1.1, а символы событий в табл. 1.2.

Таблица 1.1

Обозначения логических символов

Символ

логического

знака

Название

логического

знака

«И»

Причинная взаимосвязь

Выходное событие

происходит, если все

входные события случаются

одновременно

«ИЛИ»

Выходное событие

происходит, если случается

любое из входных событий

«ЗАПРЕТ»

Наличие входа вызывает

появление выхода тогда,

когда происходит условное

событие

15

Приоритетное

«И»

Исключающее

«ИЛИ»

«m» из «n»

m

Выходное событие имеет

место, если все входные

события происходят

в нужном порядке

слева направо

Выходное событие

происходит, если случается

одно (но не оба)из входных

событий

Выходное событие

происходит, если случается

«m» из «n» входных

событий

n

Таблица 1.2

Обозначения символов событий

Символ события

Содержание события

Исходное событие, обеспеченное

достаточными исходными данными

Событие недостаточно

детально разработанное

Событие, вводимое

логическим элементом

Условное событие, используемое

с логическим знаком «запрет»

Событие, которое может случаться

или не случаться

Символ перехода

16

Схемы применения символов логических знаков и

символов событий в зависимости от исходных событий 1,2,…, n

в схемах «дерева отказов» показаны на рис. 1.1. и 1.2.

А

1

2

…

n

Рис. 1.1. Применение логического символа «И»

A

17

1

2

…

n

Рис. 1.2. Применение логического символа «ИЛИ»

Пример 1: Определить риск R гибели человека в строительном

производстве в нашей стране за 1 год, если известно, что

ежегодно погибает 600 человек, а численность рабочих

составляет 700000 человек.

18

Остановка станка

Параметрический отказ

Выход из строя

электрооборудования

1

2

3

4

5

Г

Б

Функциональный отказ

Выход из строя

гидрооборудования

6

7

8

Поломка маслопровода

10

А

11

Д

9

Ж

В

Выход из строя

механической части

12

13

Е

14

15

Заедание шестерни

З

16

17

Рис. 1.3. «Дерево отказов» для металлорежущего станка

19

Решение: Для определения риска гибели человека используем

формулу (1.4):

R

600

8,6 10 4 .

1 700000

Пример 2.

Используя метод «дерево отказов», оценить

вероятность отказа работы станка сверлильно-расточной

группы. Основными движениями у станка являются: главное

движение резания, т.е. вращение инструмента и движение

подачи резца.

Решение. Отказ станка может произойти из-за

функционального отказа, явившегося следствием внезапных

отказов блоков, узлов, деталей станка, или из-за

параметрического отказа, который произойдет, когда будет

исчерпана технологическая надежность, как показано на рис.

1.3.

Функциональный отказ может иметь место, если будут

реализованы приводимые ниже прогнозируемые причинноследственные цепи опасностей, которые вызовут остановку

станка:

отказ электродвигателя;

отказ концевого выключателя;

короткое замыкание кабеля на землю;

отказ предохранителя;

короткое замыкание электропровода на корпус;

отказ насоса;

отказ пружины предохранительного клапана;

отказ дросселя;

отказ обратного клапана;

отказ предохранительного клапана;

потеря герметичности в маслопроводе;

20

отказ муфты главного двигателя;

отказ муфты первого вала коробки скоростей;

отказ зубчатых колес коробки скоростей;

отказ ограничителя передвижных зубчатых колес

коробки скоростей остановка станка;

отказ шестерни коробки подач;

отказ муфты сцепления шестерен коробки подач.

На основании наших рассуждений построим «дерево

отказов» металлорежущего станка, как показано на рис. 1.3.

На рис. 1.3 обозначено: 1 отказ электродвигателя; 2

отказ концевого выключателя; 3 короткое замыкание кабеля

на землю; 4 отказ предохранителя; 5 короткое замыкание на

корпус; 6 отказ насоса; 7 поломка пружины клапана; 8

отказ дросселя; 9 отказ обратного клапана; 10 отказ

предохранительного клапана; 11 утечки маслопровода; 12

отказ муфты главного двигателя; 13 отказ муфты первого

вала коробки скоростей; 14 отказ зубчатых колес коробки

скоростей; 15 отказ ограничителя передвижных зубчатых

колес коробки скоростей; 16 отказ шестерен коробки подач;

17 отказ муфты сцепления шестерен коробки подач.

1.4. Основные показатели опасности и риска

на производстве

Несчастные случаи на производстве (профессиональные

заболевания не рассматриваются) в зависимости от последствий

принято классифицировать следующим образом:

– несчастные случаи со смертельным исходом;

– со стойкой утратой трудоспособности (инвалидность);

– с временной потерей трудоспособности на 1 и более

рабочих дней;

21

– с оказанием только первой помощи без утраты

трудоспособности.

Характеристику опасности и риска для персонала

оценивают числом факторов опасности или исходом

несчастных случаев в их взаимосвязи с общими

производственными показателями. Наиболее часто используют

следующие показатели.

Частота несчастных случаев (коэффициент частоты

травматизма) К Ч на 1000 занятых работников за определенный

период времени (обычно за 1 год, в страховых организациях,

как правило, за 3 – 5 лет) может быть рассчитан по формуле

(1.1).

Коэффициент

частоты

несчастных

случаев

со

смертельным исходом К CM рассчитывают по формуле (1.3).

Частота несчастных случаев на 1 млн эффективных часов

работы:

H Ч 10 6

N

,

(1.5)

Ч

где Ч – эффективное рабочее время с учетом работы полностью

и частично занятых рабочих, ч.

Потенциал опасности травмирования рабочих П Т может

быть определен по формуле:

ПТ

Д

P

,

(1.6)

где Д общее число дней нетрудоспособности по всем

несчастным случаям с различными исходами за определенный

период времени;

Р численность работающих.

22

Для расчета коэффициента тяжести травматизма K T

используют формулу (1.2).

Коэффициент

подверженности

опасности

(угрозы

опасности) травмирования работников

Д

KО

(1.7)

Д

или в пересчете на 1 млн часов эффективного рабочего времени

K О 10 6

Д

,

Ч

(1.8)

где Д эффективное рабочее время с учетом работы

полностью и частично занятых рабочих, дни.

Среднее рабочее время (за год или другой определенный

для анализа интервал времени) на одного работника:

CP

ЭД

P

или CP

ЭЧ

P

,

(1.9)

где ЭД и ЭЧ эффективное рабочее время за определенный

для анализа промежуток времени, дни и часы.

Класс опасности работ

K ОП 1000

В ,

ЗП

(1.10)

где В и ЗП – суммарные возмещения (выплаты)

пострадавшим при несчастных случаях, руб. и суммарная

заработная плата всех застрахованных работников, руб. за

определенный период времени.

23

Значение риска R производственного травматизма может

быть рассчитано по формуле (1.4) [5].

Пример. Рассчитать основные показатели опасности и

риска производственного травматизма для монтажных работ за

пятилетний период работы предприятия при следующих

показателях: число несчастных случаев на производстве за 5 лет

составило 7, в том числе 2 несчастных случая со смертельным

исходом; количество дней нетрудоспособности без учета

смертельных исходов составило 84; численность работников

270; заработная плата всех застрахованных работников за 5 лет

составила 3402000 руб.; среднедневная заработная плата

монтажника 150 руб.

Решение.

Обозначим

исходные

данные

соответствующими показателями: N = 7; N CМ 2 ; Д = 84 дн.;

Р = 270 чел.; ЗП1 150 руб.,

ЗП = 3402000 руб.

Для определения значений основных показателей

опасности и риска при проведении монтажных работ

воспользуемся вышеприведенными формулами.

Коэффициент частоты К Ч без учета несчастных случаев

со смертельным исходом за 5 лет работы предприятия

(формула (1.1)):

K Ч 1000

24

7

25,9 .

270

Коэффициент

частоты

несчастных

случаев

со

смертельным исходом К CM за 5 лет работы предприятия

(формула (1.3)):

K СМ 1000

2

7,4 .

270

Потенциалы опасности травмирования рабочих без учета

П T (формула (1.6)) и с учетом несчастных случаев со

смертельным исходом П Т.СМ :

84

0,3 ;

270

Д 7500 2 84

55,9 ,

270

ПT

П Т.СМ

7500 N СМ

Р

где последствия несчастного случая со смертельным исходом,

согласно рекомендации Международной организации труда

(МОТ), условно приравнены к 7500 дням потери

трудоспособности.

Коэффициент тяжести травматизма K T рассчитаем по

формуле (1.2):

84

KT

12 .

7

Коэффициент тяжести травмирования рабочих при

летальном исходе:

ПT

7500 N СМ Д

N

7500 2 84

2155 .

7

Класс опасности работ (формула (1.10))

25

K ОП 1000

12600

3,7 ,

3402000

где сумма выплат пострадавшим составляет

В ЗП

1

Д 150 84 12600 руб.

Риск производственного травматизма R и риск

травматизма со смертельным исходом RСМ могут быть

рассчитаны по формуле (1.4):

R

7

2

5,18 10 3 ; RСМ

1,48 10 3 ,

5 270

5 270

где = 5 лет.

26

2. ОХРАНА ТРУДА НА СТРОИТЕЛЬНОЙ ПЛОЩАДКЕ

2.1. Расчет на прочность средств подмащивания

При проведении строительных, ремонтных и прочих работ

на высоте более 2 м используют лестницы и средства

подмащивания леса, которые должны обладать собственной

устойчивостью.

Воздействия

нагрузок

на

средства

подмащивания в процессе производства работ не должны

превышать расчетных по проекту. В случае необходимости

передачи на леса и подмости дополнительных нагрузок (от

машин для подъема материалов, грузоподъемных площадок и

т.п.) их конструкция должна быть проверена на эти нагрузки.

Проверка прочности средств подмащивания и их отдельных

элементов проводят расчетными или экспериментальными

методами.

При работе средств подмащивания, для изготовления

которых обычно используется древесина, отдельные их

элементы (балки, доски настила и т.п.) работают на изгиб. При

изгибе, особенно при сосредоточенных нагрузках, верхние слои

древесины испытывают напряжение сжатия, а нижние ─

растяжения вдоль волокон. Примерно по середине высоты

элемента проходит плоскость, в которой нет ни напряжения

сжатия, ни напряжения растяжения. Эту плоскость называют

нейтральной.

Не вдаваясь в теорию расчета элементов на изгиб, с

которой можно ознакомиться в справочной литературе [6],

27

приведем инженерный метод расчета балки. Условие прочности

балки при изгибе заключается в том, что максимальное

нормальное напряжение в опасном сечении не должно

превосходить допускаемое.

Расчетная формула при проверке на прочность при изгибе

имеет вид

M

(2.1)

σ И.MAX σ ,

W

где σ нормальное напряжение в опасном сечении, Па;

M И.MAX максимальный изгибающий момент, Нм;

W момент сопротивления изгибу, м3;

σ допускаемое напряжение на изгиб, Па.

Таблица 2.1

Основные усредненные показатели физико-механических свойств

древесины при влажности 15%

Порода

Предел прочности , МПа

Плотпри

при

при

ность, сжатии

растяжени

статическо

кг/м3

вдоль

и вдоль

м изгибе

волокон

волокон

Модуль

упругости Е

при

статическом

изгибе, ГПа

Лиственница

сибирская

640

55,3

96,4

118,6

14,6

Ель

450

39,0

70,3

100,3

9,3

Пихта

сибирская

380

34,4

60,3

65,6

8,7

Сосна

обыкновенна

470

39,6

71,8

84,1

11,9

я

Береза

бородавчатая

и пушистая

640

46,7

96,7

161,0

14,0

Пр и меча ни е . В таблице приведены усредненные показатели.

28

При расчетах средств подмащивания необходимо

учитывать влияние влажности используемой древесины, т.к.

влажность в значительной степени влияет на механические

свойства древесины. При высыхании показатели механических

свойств древесины улучшаются, а при увлажнении –

ухудшаются. Поэтому для сравнения результатов испытания

деревянных элементов полученные показатели необходимо

приводить к стандартному состоянию древесины при 15%

влажности. Основные усредненные показатели физикомеханических свойств древесины различных пород дерева

приведены в табл. 2.1. Значения показателей физикомеханических свойств древесины для более точных

инженерных расчетов и учетом условий эксплуатации ее в

конструкциях можно найти в [7].

Моменты

сопротивления

изгибу

наиболее

распространенных сечений могут быть найдены по формулам:

для прямоугольника сечением bxh (рис. 2.1),

расположенного на «ребро»

W

δ b2

;

6

для прямоугольника

расположенного «плашмя»

сечением

b δ2

W

;

6

(2.2)

bx

(рис.

2.1),

(2.3)

для круга диаметром d

W

πd3

;

32

(2.4)

29

для трубы наружным диаметром D и внутренним

диаметром d

W

π (D 4 d 4 )

,

32 D

(2.5)

где размеры для балки прямоугольного сечения с разным

расположением показаны на рис. 2.1.

b

Н.О.

b

Рис. 2.1. Профиль сечения балки: н.о. – нейтральная ось

Прочность древесины при длительных постоянных

нагрузках важно знать в связи с применением её в

строительных конструкциях. Показателем этого свойства

является предел длительного сопротивления σ ДС , который в

среднем для всех видов нагрузки составляет примерно 0,50,6

величины

предела

прочности

при

кратковременных

статических испытаниях, значения которых даны в табл. 2.1.

При проектировании деревянных конструкций в расчётах

используют не пределы прочности малых образцов древесины,

а в несколько раз меньшие показатели расчётные

30

сопротивления. Они учитывают большие размеры элементов

конструкций, наличие пороков древесины, длительность

действия нагрузки, влажность, температуру и другие факторы

Пример. Определить максимальную силу, приложенную

локально, которую выдержит лежащая плашмя сосновая доска

размерами 200х50 мм. Доска свободно лежит на двух опорах,

как показано на рис. 2.2. При расчетах принять, что предел

прочности древесины при длительных постоянных нагрузках

σ ДС = 0,5.

Решение. Рассчитаем по формуле (2.3) момент сопротивления

изгибу для доски прямоугольным сечением bx, лежащей

плашмя, м3

W

0,2 0,05 2

8,33 10 5 .

6

Р

50

3000

Рис. 2.2. Расчетная схема

Из формулы (2.1) несложно получить соотношение для

определения максимального изгибающего момента, Нм

M И.MAX W σ 8,33 10 5 71,8 10 6 5981 ,

где допускаемое напряжение на изгиб σ 71,8 10 6 Па взято из

табл. 2.1.

31

Учитывая, что предел прочности древесины при

длительных постоянных нагрузках и для наших условий σ ДС , то

максимальный изгибающий момент составит, Нм

M MAX M И .MAX σ ДС 5981 0,5 2990 .

Максимальная сила, которая может быть приложена к

доске в соответствии с рис 2.1, будет, Н

P

M MAX 2990

1993 ,

l

1,5

где l расстояние от точки приложения силы до опоры, на

которой лежит доска, l = 1,5 м.

2.2. Расчет освещения строительной площадки

Электрическое освещение строительных площадок

осуществляют с помощью стационарных и передвижных

инвентарных установок. Для прожекторного освещения

используют мачты высотой от 10 до 50 м, выполненные из

дерева, металла, железобетона и сплавов алюминия.

Для всех строительных площадок и участков, где работы

выполняются в темное время суток, предусматривается

устройство рабочего освещения. Общее равномерное

освещение строительной площадки в соответствии с ГОСТ

12.1.045-84 [8] должно быть не менее 2 лк, за исключением

автодорог. Для охраны строительной площадки из рабочего

освещения выделяют часть осветительных установок,

которые могут обеспечить на уровне земли освещенность не

менее 0,5 лк.

32

Если общее равномерное освещение составляет менее

2 лк, то к нему должно быть добавлено локализованное

освещение в соответствии с рекомендациями табл. 2.2.

Эвакуационное освещение предусматривается в местах

основных путей эвакуации людей, а также в местах прохода,

связанных с опасностью травматизма. Освещенность внутри

строящегося зданий должна составлять не менее 0,5 лк, вне

здания – 0,2 лк.

Т абл и ца 2 .2

Нормы освещенности участков строительных площадок и работ [8]

Участки

строительных площадок

Погрузка, установка, подъем

строительных

конструкций

кранами

Сборка

и

монтаж

строительных механизмов

Земляные

работы,

кроме

устройства траншей

Устройство траншей

Наименьшая

освещенность,

лк

Плоскость и уровень

поверхности, на

которой нормируется

освещенность

Г, на площадке работ

В, на крюке крана

10

50

10

5

10

Г, по всей высоте

сборки

В, по всей высоте забоя

Г

Г, на уровне траншеи

В, на высоте траншеи

Г и В, на всех уровнях

Установка опалубки, лесов и

ограждений

30

Бетонирование:

конструкций

30

Г и на поверхности

крупных массивов

10

укладки бетона

Кладка из крупных бетонных

Г, на уровне кладки

блоков, кирпичная кладка

10

В, на уровне стены

Подходы к рабочим местам

5

Г

Пр и меча ни е . Г и В – горизонтальная и вертикальная плоскости

33

Аварийное освещение устраивают в местах производства

работ по бетонированию особенно ответственных конструкций

в тех случаях, когда перерыв в укладке бетона недопустим. При

этом

освещенность

бетонирования

железобетонных

конструкций должна быть 3 лк, а на участках бетонирования

массивов – 1 лк.

Источниками света при выполнении работ на

строительных площадках могут быть:

лампы накаливания (ЛН), при ширине площадки до

20 м;

дуговые ртутные лампы (ДРЛ) и дуговые неоновые

трубчатые лампы (ДНаТ), при ширине площадки от 20 до

150 м;

дуговые ртутные с излучающими добавками лампы

(ДРИ), при ширине от 150 до 300 м;

дуговые неоновые трубчатые (ДКсТ) или шаровые

(ДКсШ) лампы, при ширине площадки более 300 м.

При размещении осветительных приборов на строительных

площадках необходимо

учитывать, что нормативная

освещенность должна быть обеспечена минимальным числом

приборов, при этом должно быть удобно их эксплуатировать.

Применение прожекторного освещения для строительных

площадок имеет ряд существенных преимуществ по сравнению

с освещением светильниками: экономичность, благоприятное

для объемного видения соотношение вертикальной и

горизонтальной освещенности, меньшая загруженность

территории столбами и воздушной проводкой, а также простота

обслуживания осветительной установки.

Расчет прожекторного освещения обычно проводят для

определения типа прожектора, необходимого их количества,

высоты, места и угла наклона оптической оси в вертикальной и

34

горизонтальной плоскостях, обеспечивающих заданную

нормативную освещенность мест производства работ.

Для освещения строительных площадок рекомендуется

применять типы прожекторов, приведенные в табл. 2.3.

В практике проектирования прожекторного освещения

используются различные методы: метод компоновки изолюкс;

метод кривых равных значений относительной освещенности;

метод по мощности прожекторной установки и другие, с

которыми можно ознакомиться в специальной литературе [2,

9].

Метод по мощности прожекторной установки как

наиболее простой нашел более широкое применение на

практике. Он рекомендован ГОСТ 12.1.046-85 [7].

35

Таблица 2.3

Типы прожекторов, рекомендуемых для освещения строительных площадок [2]

Прожектор

ПСМ-5-1

ПСМ-40-1

ПСМ-30-1

ПЗР-400

ПЗР-250

ПЗС-45

ПЭС-35

ПКН-1500-1

ПКН-1000-1

ИСУ 01х2000/

К-63-01

ОУКсН-20000

СКсН-10000

Пр и меча ни е .

36

Лампа

Г220-1000

ДРЛ-700

Г220-50

Г220-200

ДРЛ-400

ДРЛ-250

Г220-1000

ДРЛ-700

Г220-500

КГ220-1500

КГ220-1000-5

КГ220-5000-1

Максим

альная

сила

света,

ккд

120

52

70

33

19

11

130

30

50

90

52

Максимальная допустимая высота установки

прожекторов, м, при нормируемой освещенности

2 лк

0,1

1

2

3

5

10

30

50

35

23

25

18

14

10

35

17

22

30

23

28

19

21

15

11

8

29

14

18

25

19

22

14

17

11

8

6

22

11

14

20

14

20

13

15

10

8

6

20

10

13

17

13

17

11

13

9

7

5

18

8

11

15

11

13

8

10

7

5

4

13

6

8

11

8

7

5

5

4

3

3

7

4

5

6

5

6

4

4

3

3

3

6

3

4

5

4

Угол

рассеяния

2β Г , 2β B ,

град град

21

21

74

90

19

19

16

16

60

60

60

60

26

24

100

100

21

19

20

17

71

26

22

17

15

13

10

6

5

104

70

ДКсТ-20000

650

65

50

45

40

30

25

25

95

10

ДКсТ-10000

165

40

33

25

23

20

15

15

15

137

24

2β Г и 2β B полные углы рассеяния света в горизонтальной и вертикальной плоскостях.

Сущность метода заключается в следующем. При

известных размерах строительной площадки и нормируемой

освещенности на ней ориентировочное число прожекторов N

может быть определено по формуле

N m EH k

A

,

PЛ

(2.6)

где m – коэффициент, учитывающий световую отдачу

источника света, определяемый по табл. 2.4;

нормируемая

освещенность

горизонтальной

EH –

поверхности площадки, лк;

коэффициент запаса, принимаемый для ламп

k–

накаливания (ЛН) равным 1,5, и для газоразрядных ламп – 1,7;

A – освещаемая площадь, м2;

PЛ – мощность лампы, Вт.

Таблица 2.4

Ориентировочное значение коэффициента

Лампа

ЛН

Тип

прожектора

ПЗС, ПСМ

ГЛН

ПКН, ИСУ

ДРЛ

ПЗС, ПСМ

ДРИ

ПЗС, ПСИ

ДКсТ-20000

ОУКсН

(Н=30 м)

Ширина

освещаемой

площадки, м

75…150

175…300

75…125

75…250

275…350

75…150

175…350

150…175

200…350

m

Значение коэффициента m

при

расчетной

освещенности площадки, лк

0,5…1,5

2…30

0,90

0,30

0,50

0,25

0,50

0,25

0,25

0,13

0,30

0,15

0,30

0,10

0,16

0,06

0,75

0,50

0,50

0,40

37

Минимальная высота установки прожекторов над

освещенной поверхностью может быть рассчитана по формуле,

м

I MAX

,

(2.7)

300

где I MAX – максимальная сила света, кд, определяемая по табл.

2.2.

hП

Пример. Для строительной площадки размерами 100х200 м

необходимо спроектировать общее равномерное освещение.

Решение. Для освещения площадки в соответствии с

рекомендациями ГОСТ 12.1.046-85 [7] выберем к установке

четыре прожекторных вышки, расположенных по углам

площадки.

С учетом рекомендаций табл. 2.2 и 2.4,

вышеприведенных рекомендаций по источникам света

принимаем к установке прожектора типа ПЗС-45 с дуговыми

ртутными лампами типа ДРЛ-700.

Нормативная освещенность строительной площадки

составляет

E H = 2 лк. Тогда для ее обеспечения

ориентировочное число прожекторов N

может быть

определено по формуле (2.1)

N 0,13 2 1,7

20000

12,6 ,

700

где m = 0,13 ( из табл. 2.3); k = 1,7 (пояснения к формуле 2.6));

A 100 200 20000 м2; PЛ = 700 Вт (следует из маркировки

лампы).

Принимаем к установке 12 прожекторов, по 3 прожектора

на каждой мачте.

38

Минимальную высоту установки прожекторов на мачтах

определим по формуле (2.7), м

30000

hП

10 ,

300

где I MAX = 30000 кд (по табл. 2.2).

2.3. Расчет зон защиты молниеотводов

Разряды атмосферного электричества (молнии) способны

вызывать взрывы, загорания и разрушения наземных объектов,

все это требует разработки специальной системы защитных мер

безопасности от действия молний.

Молниезащитой

называется

комплекс

защитных

устройств, предназначенных для обеспечения безопасности

людей, сохранности зданий и сооружений, оборудования и

материалов от возможных взрывов, загораний и разрушений,

вызванных электрическим, тепловым или механическим

воздействием молний. Одним из основных нормативных

документов в области защиты сооружений и объектов от

воздействия молний является Инструкция по устройству

молниезащиты зданий и сооружений РД 34.21.122-87 [10].

Основные сведения о молниезащите

Молниеотвод устройство, воспринимающее удар

молнии и отводящее ее ток в землю. В общем случае

молниеотвод

состоит

из

опоры,

молниеприемника,

непосредственно воспринимающего удар молнии, токоотвода,

39

по которому ток молнии передается в землю, и заземлителя,

обеспечивающего растекание тока молнии в земле.

Зона защиты молниеотвода пространство, внутри

которого здание или сооружение защищено от прямых ударов

молнии с надежностью не ниже определенного значения. Зона

защиты типа А обладает надежностью 99,5% и выше, а типа

Б 95 % и выше.

Конструктивно молниеотводы разделяются на следующие

виды:

стержневые с вертикальным расположением

молниеприемника;

тросовые (протяженные) с горизонтальным

расположением молниеприемника, закрепленного на двух

заземленных опорах;

сетки

многократные

горизонтальные

молниеприемники, пересекающиеся под прямым углом.

В соответствии с рекомендациями РД 34.21.122-87 [10]

здания и сооружения делятся на три категории, отличающиеся

по тяжести возможных последствий поражения молнией.

К I категории отнесены производственные помещения, в

которых в нормальных технологических режимах могут

находиться и образовываться взрывоопасные концентрации

газов, паров, пылей, волокон. Любое поражение молнией,

вызывая взрыв, создает повышенную опасность разрушений и

жертв не только для данного объекта, но и для близко

расположенных.

Во II категорию попадают производственные здания и

сооружения, в которых появление взрывоопасной концентрации

происходит

в

результате

нарушения

нормального

технологического режима, а также наружные установки,

содержащие взрывоопасные жидкости и газы.

К III категории отнесены объекты, последствия поражения

которых связаны с меньшим материальным ущербом, чем при

40

взрывоопасной среде. Сюда входят здания и сооружения с

пожароопасными

помещениями

или

строительными

конструкциями низкой огнестойкости, причем для них

требования к молниезащите ужесточаются с увеличением

вероятности поражения объекта (ожидаемого количества

поражений молнией).

Молниеотводы разделяются на отдельно стоящие,

обеспечивающие растекание тока молнии, минуя объект, и

установленные на самом объекте. При этом растекание тока

происходит по контролируемым путям так, что обеспечивается

низкая вероятность поражения людей (животных), взрыва или

пожара.

Установка отдельно стоящих молниеотводов исключает

возможность термического воздействия на объект при

поражении молниеотвода; для объектов с постоянной

взрывоопасностью, отнесенных к I категории, принят этот

способ защиты, обеспечивающий минимальное количество

опасных воздействий при грозе (рис. 2.3 и 2.4). Указанные на

рисунках расстояния, не должны быть менее рекомендованных

Инструкцией

РД 34.21.122-87. Чаще всего речь идет о

расстояниях около четырех метров.

41

1

h

S

S

2

Рис. 2.3. Защита объекта отдельно стоящим стержневым молниеотводом:

1 защищаемый объект; 2 подземные металлические коммуникации

Для объектов II и III категорий, характеризующихся

меньшим риском взрыва или пожара, в равной мере

допускается использование отдельно стоящих молниеотводов и

молниеотводов,

установленных

непосредственно

на

защищаемом объекте.

42

SВ1

h

SВ

SЗ

2

Рис. 2.4. Защита объекта отдельно стоящим тросовым молниеотводом:

обозначения те же, что и на рис. 2.3

Молниеотвод состоит из следующих элементов:

молниеприемника, опоры, токоотвода и заземлителя. Однако на

практике они могут образовывать единую конструкцию,

например, металлическая мачта или ферма здания представляет

собой молниеприемник, опору и токоотвод одновременно.

Стержневые и тросовые молниеотводы могут быть как

отдельно стоящие, так и установленные на объекте.

Порядок расчета зон защиты

Зона защиты одиночного стержневого молниеотвода

высотой h представляет собой круговой конус (рис. 2.5),

вершина которого находится на высоте hо< h. На уровне земли

зона защиты образует круг радиусом rо. Горизонтальное

43

сечение зоны защиты на высоте защищаемого сооружения hX

представляет собой круг радиусом rX .

Зоны защиты одиночных стержневых молниеотводов

высотой h < 150 м имеют следующие габаритные размеры, м:

зона А:

ho 0,85 h ;

ro (1,1 0,002 h)h ;

rX (1,1 0,002 h)( h

зона Б: ho 0,92 h ;

hX

);

0,85

ro 1,5 h ; rX 1,5(h

(2.8)

hX

).

0,92

(2.9)

Для зоны Б высота одиночного стержневого молниеотвода

при известных значениях hX и rX может быть определена по

формуле, м

h

rX 1,63 h X

.

1,5

(2.10)

Методика расчета зон защиты одиночного тросового

молниеотвода приведена в [9] и здесь не рассматривается.

Пример. Рассчитать размеры зоны защиты с надежностью типа

Б одиночного стержневого молниеотвода высотой h = 25 м.

Расчеты произвести для зоны на поверхности земли и для

высоты hX = 12 м.

Рассматриваемый молниеотвод (рис. 2.5) размещен на

расстоянии 4 м от середины большей стороны прямоугольного

здания с высотой h=12 м, длиной l=10 м, шириной a=8 м.

44

hX

h0

h

rX

b

l

r0

2

1

Рис. 2.5. Зона защиты одиночного стержневого молниеотвода:

1 граница зоны защиты на уровне hx; 2 то же на уровне земли

Определить максимальную высоту hо, на которой данный

молниеотвод обеспечивает защиту с заданной надежностью.

Решение. Используя формулы (2.9), определим габаритные

размеры зоны защиты, м:

45

12

) 18 .

0,92

Покажем на рис. 2.5 в масштабе рассчитанные размеры

зон защиты молниеотвода. Заштрихованная область обозначает

защищаемое здание. Как видно из рисунка, защищаемый объект

на высоте крыши полностью попадает в зону защиты

молниеотвода, т.е. здание защищено.

ho 0,92 25 23 ; ro 1,5 25 37,5 ; rX 1,5(25

2.4. Безопасность земляных работ

При наличии опасных и вредных производственных

факторов безопасность земляных работ должна быть

обеспечена на основе выполнения содержащихся в

организационно-технологической документации следующих

решений по охране труда:

определение безопасной крутизны незакрепленных

откосов котлованов, траншей (далее выемки) с учетом

нагрузки от машин и грунта;

определение конструкции крепления стенок котлованов

и траншей.

Производство работ, связанных с нахождением

работников в выемках с вертикальными стенками без

крепления в песчаных, пылевато-глинистых и талых грунтах

выше уровня грунтовых вод и при отсутствии вблизи

подземных сооружений, допускается при их глубине не более

[11], м: 1,0 в неслежавшихся насыпных и природного

сложения песчаных грунтах; 1,25 в супесях; 1,5 в суглинках

и глинах.

При среднесуточной температуре воздуха ниже минус

2 оС допускается увеличение наибольшей глубины

вертикальных стенок выемок в мерзлых грунтах, кроме

46

сыпучемерзлых, по сравнению с вышеназванными величинами

на высоту промерзания грунта, но не более чем 2 м.

Производство работ, связанных с нахождением

работников в выемках с откосами без креплений в насыпных,

песчаных и пылевато-глинистых грунтах выше уровня

грунтовых вод (с учетом капиллярного поднятия), или грунтах,

осушенных с помощью искусственного водопонижения,

допускается при глубине выемки и крутизне откосов,

указанных в табл. 2.5.

Крутизна откосов выемок глубиной более 5 м во всех

случаях и глубиной менее 5 м при сложных гидрологических

условиях и видах грунтов, не указанных в табл. 2.5, а также

откосов, подвергающихся увлажнению, должны устанавливаться проектом.

Т абл и ца 2 .5

Минимально необходимая крутизна откосов (углов, град)

при разработке грунтов [11]

Виды грунтов

Крутизна откоса (отношение его высоты Н к

заложению а) при глубине выемки Н, м, не более

1,5

3,0

5,0

1. Насыпные

неслежавшиеся

1:0,67 (=56о)

1:1 (=45о)

1:1,25 (=39о)

о

о

2. Песчаные

1:0,5 (=63 )

1:1 (=45 )

1:1 (=45о)

3. Супесь

1:0,25 (=76о)

1:0,67 (=56о)

1:0,85 (=50о)

4. Суглинок

1:0 (=90о)

1:0,5 (=63о)

1:0,75 (=53о)

о

о

5. Глина

1:0 (=90 )

1:0,25 (=76 )

1:0,5 (=63о)

6. Лессовые

1:0 (=90о)

1:0,5 (=63о)

1:0,5 (=63о)

Пр и меча ни я : 1. При напластовании различных видов грунта крутизну

откосов назначают по наименее устойчивому виду от обрушения откоса.

2. К неслежавшимся насыпным относятся грунты с давностью

отсыпки до двух лет для песчаных; до пяти лет для пылевато-глинистых

грунтов.

47

Конструкция крепления вертикальных стенок выемок

глубиной до 3 м в грунтах естественной влажности должна

быть, как правило, выполнена по типовым проектам. При

большей глубине, а также сложных гидрогеологических

условиях

крепление

должно

быть

выполнено

по

индивидуальному проекту. При установке креплений верхняя

часть их должна выступать над бровкой выемки не менее чем

на 15 см.

Расчет откоса на устойчивость

В основу расчета плоских откосов связных грунтов

(суглинок, супесь) на устойчивость положена теория

устойчивости горных пород. Для проведения необходимых

инженерных расчетов должна быть задана геометрия выемки.

Наиболее часто при расчетах используется выемка с

геометрией, как показано на рис. 2.6.

Н

а

Выемка

Грунт

Рис. 2.6. Геометрия выемки

48

Принимая, что в момент предельного равновесия сила

массы съезжающего связного грунта края выемки будет

уравновешиваться силами сцепления и трения в плоскости

между неподвижным грунтом и съезжающей часть, можно

установить аналитическую зависимость между глубиной

выемки H с вертикальными стенками ( = 90о) и

характеристиками грунта в виде [12]:

H 2

C ' cos φ '

,

g ρ (1 sin φ ' )

(2.11)

где H глубина выемки, м;

C ' приведенное значение удельного сцепления грунта,

определяемое по формуле, Па

C'

C

;

K УС

(2.12)

C нормативное значение удельного сцепления грунта,

Па, принимаемое по табл 2.6;

K УС коэффициент устойчивости, при расчетах может

быть принят в пределах от 1,1 до 1,3 [19];

g ускорение свободного падения, g = 9,81 м/с2;

φ предельный угол естественного откоса, град

tg φ

;

(2.13)

φ ' arctg

K

УС

ρ

плотность

грунта,

кг/м3:

для

наиболее

распространенных нескальных грунтов ρ =13002200 кг/м3, для

49

скальных грунтов ρ = 18003000 кг/м3. При расчетах плотность

грунта может быть определена с учетом его типа и влажности

или экспериментальным путем;

φ угол внутреннего трения, значения которого

приведены в табл. 2.6.

Таблица 2.6

Нормативные значения удельных сцеплений С, кПа,

и углов внутреннего трения φ , град, для различных грунтов [12]

Вид грунта

Характер

истика

Гравелистый

и

крупный

песок

Песок средней

крупности

φ

Песок мелкий

φ

Песок

пылеватый

φ

Супесь

φ

Суглинок

φ

Глина

φ

С

С

φ

С

С

С

С

С

Значения С и φ

при коэффициенте пористости е

0,45

0,55

0,65

0,75

0,85

2

43

3

40

6

38

8

36

1

40

2

38

4

36

6

34

0

38

1

35

2

32

4

30

0

28

2

26

1921

2830

3947

2426

1517

2629

3437

2325

81

21

1315

2427

2531

1924

4568

1520

1113

2124

2025

1823

4154

1419

9

18

1622

1622

3647

1218

Расчет крутизны плоского откоса (максимально

допустимый угол наклона откоса ) может быть произведен

при глубине выемки до 5 м по номограмме, изображенной на

рис. 2.7. Для этого необходимо рассчитать коэффициент

сцепления грунта

50

K СЦ

С'

,

g ρ H

(2.14)

и по найденному (формула (2.13)) предельному углу

естественного откоса φ ' (рис. 2.7) определить максимально

допустимый угол наклона откоса .

K СЦ

, град

Рис. 2.7. Максимально допустимый угол наклона плоского откоса [12]

51

При расчете максимально необходимого угла крутизны

плоского откоса всегда следует учитывать, что в случае, если

определенный по рис. 2.7 угол откоса получится больше, чем

приведенный в табл. 2.5, то для проектируемого откоса должен

быть взят меньший угол , т.е. соответствующий меньшей

крутизне откоса.

Крепление вертикальных стенок выемок

Выбор типа и конструктивного исполнения креплений

стенок вертикальных выемок зависит от ее глубины и ширины,

типа грунта и др. Некоторые типы устройства креплений

показаны на рис. 2.8.

При глубине выемок до 3 м в грунтах естественной

влажности рекомендуется применять инвентарные крепления,

выполненные по типовым проектам [11], при большей глубине

или сложных гидрогеологических условиях крепление должно

быть выполнено по индивидуальному проекту.

При проектировании неинвентарных креплений откосов

выемок используют доски толщиной 4050 мм. Все элементы

креплений подлежат специальному расчету, с которым можно

ознакомиться в специальной литературе [9, 12].

За внешнюю нагрузку, действующую на элементы

неинвентарных креплений, принимают удельное боковое

давление грунта σ 2.MAX , которое может быть рассчитано по

формуле для связных грунтов [9], Па

2C

,

σ 2.MAX g ρ θ 2 H

g ρ θ

для несвязных грунтов, Па

52

(2.15)

σ 2.MAX g ρ θ 2 H ,

(2.16)

φ

где θ tg 45 o .

2

5

6

2

h

Н

Н

1

б

а

2

1

3

Н

7

в

Рис. 2.8. Устройство креплений стенок вертикальных выемок:

а с деревянными распорками; б анкерное; в подкосное:

1 доски ограждения; 2 вертикальная стойка; 3 бобышка для упора;

4 деревянная распорка: 5 анкер; 6 стяжка; 7 подкос

53

Расчет толщины досок δ , устанавливаемых горизонтально

и необходимых для крепления вертикальных стенок выемки,

может быть выполнен исходя из условия их прочности с

использованием соотношения

M РАСЧ 10 6 K УЭ σ И WИ ,

(2.17)

где M РАСЧ расчетный максимальный изгибающий момент в

сечении элемента крепления – доски, Нм

M РАСЧ 0,1 σ 2.MAX l 2 b ;

(2.18)

K УЭ коэффициент условий эксплуатации, значения его

приведены в табл. 2.8;

σ И допустимое сопротивление древесины доски на

изгиб (табл. 2.1), МПа;

расчетный

момент

сопротивления

изгибу

WИ

3

поперечного сечения доски (см. п. 2.1), м

WИ

b δ2

;

6

(2.19)

b и δ ширина и толщина доски, м;

l ширина пролета (шаг) между вертикальными

стойками, крепящими доски, м. При расчетах расстояние между

стойками следует принимать не более 1,5 м одна от другой.

Для вертикальных стоек крепления стенок выемок обычно

применяют деревянный брус размерами bx. Расчет

вертикальных стоек проводится исходя из условия работы

стойки на изгиб в соответствии с уравнением (2.17). Работа

стойки в конструкции рассматривается как работа шарнирноподвижной однопролетной балки, нагруженной линейно

54

распределенной нагрузкой σ 2.MAX . Расчетный изгибающий

момент для стойки будет, Нм

M РАСЧ 0,064 σ 2.MAX h 2 l ,

(2.20)

где h расстояние по вертикали между горизонтальными

распорками, м.

Таблица 2.8

Коэффициент условий эксплуатации [7]

Условия эксплуатации

Во влажной зоне, при соприкосновении

с грунтом или находящихся в грунте

Постоянно увлажненных или

находящихся в воде

Коэффициент

K УЭ

0,85

0,75

Горизонтальные распорки (используется брус или

круглый лес) между двумя противоположными стойками по

вертикали выемки устанавливаются на расстоянии не более чем

1 м одна от другой.

Распорка работает на восприятие активного давления

грунта как центрально сжатый элемент постоянного сечения, и

условие устойчивости при этом имеет вид

N РАСЧ.P

10 5 K УЭ σ СЖ ,

FРАСЧ.P

(2.21)

где N РАСЧ.P расчетная продольная сила, равная продольному

горизонтальному усилию, воспринимаемому распоркой на

уровне подошвы выемки, Н

55

N РАСЧ.P

σ 2.MAX H

l,

3

(2.22)

FРАСЧ.P расчетная площадь поперечного сечения

распорки, м2;

σ СЖ допустимое сопротивление древесины распорки на

сжатие (табл. 2.1), МПа.

При расчете анкерного крепления (рис. 2.8, б), когда

известны размеры поперечного сечения стойки, поперечные

размеры стяжки могут быть определены из условия

N РАСЧ.CT

10 5 K УЭ σ P ,

FРАСЧ.CT

(2.23)

где N РАСЧ.CT расчетная продольная сила, воспринимаемая

стяжкой, Н

N РАСЧ.CT

σ 2.MAX H

l,

6

(2.24)

FРАСЧ.CT расчетная площадь поперечного сечения

стяжки, м2;

σ P допустимое сопротивление древесины на

растяжение (табл. 2.1), МПа.

При расчете подкосного крепления (рис. 2.8, в), когда

известны размеры поперечного сечения стойки, размеры

самого подкоса в сечении могут быть определены с

использованием формулы

N РАСЧ.П

10 5 K УЭ σ P ,

FРАСЧ.П

56

(2.25)

где N РАСЧ.П расчетная продольная сила, воспринимаемая

подкосом, Н

N РАСЧ.П

σ 2.MAX H

l,

4

(2.26)

FРАСЧ.П расчетная площадь поперечного сечения подкоса, м2.

Пример. Определить размеры плоского откоса для выемки

глубиной Н = 6 м в слое супеси.

Решение. Принимаем в соответствии с рекомендациями

данного параграфа расчетные характеристики супеси: ρ = 2000

кг/м3; удельное сцепление С = 14 кПа и угол внутреннего

трения φ = 26о (табл. 2.6).

Для условий задачи примем значение коэффициента

устойчивости K УС =1,2.

Приведенное удельное сцепление грунта с учетом

коэффициента запаса устойчивости составит в соответствии с

формулой (2.12), кПа

C'

C

14

11,7 .

K УС 1,2

Предельный угол естественного откоса в соответствии с

формулой (2.13) составит, град

tg26 o

φ arctg

1,2

'

20 .

57

Тогда коэффициент сцепления грунта (формула (2.14))

K СЦ

11,7 1000

0,099 .

9,8 2000 6

Используя найденные значения φ ' 20 o и K СЦ 0,099 по

рис. 2.7, найдем максимально допустимый угол наклона откоса

= 55о.

Если воспользоваться табл. 2.5, то для супеси при глубине

выемки 5 м максимально допустимый угол наклона откоса

составит

= 50о.

Окончательно принимаем угол откоса выемки 50о.

Пример. Подобрать конструкцию горизонтальной деревянной

стяжки анкерного крепления (рис. 2.8, б) стенки траншеи

глубиной 4 м в несвязном грунте – песок мелкий. Коэффициент

пористости песка принять 0,65, плотность – 2000 кг/м3. Стяжка

выполнена из сосны. Расстояние между стойками l принято

равным 1,2 м, расстояние по вертикали между горизонтальными

распорками h = 1 м.

Решение. По табл. 2.8 примем, что коэффициент условий

эксплуатации K УЭ =0,85.

Используя формулу (2.16), рассчитаем удельную нагрузку

на крепление для несвязных грунтов, Па

σ 2.MAX 9,8 2000 0,554 2 4 24060 ,

58

32

где С = 2 кПа и φ = 32о (табл. 2.6), θ tg 45 o 0,554 .

2

Расчетная продольная сила, воспринимаемая стяжкой, Н

24060 4

N РАСЧ.CT

1,2 19260 .

6

Используем для расчета площади поперечного сечения

стяжки условие (2.23), м2

FРАСЧ.СТ

N РАСЧ.CT

19260

5

3,05 10 3 ,

10 K УЭ σ И 10 0,75 84,1

5

где σ P = 84,1 МПа (табл. 2.1).

Зная площадь поперечного сечения стяжки, легко рассчитать

длины сторон в сечении применяемого бруса или диаметр

применяемой круглой стяжки.

Например, приняв, что используется брус квадратного

сечения, можно определить ширину его стороны b, мм

b FРАСЧ.СТ 3050 55,2 .

С учетом возможного ослабления сечения стяжки во время

эксплуатации принимаем к установке брус с шириной

стороны минимум 60 мм.

59

3. БЕЗОПАСНОСТЬ ПРОВЕДЕНИЯ

СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ

3.1. Опасные зоны машин и механизмов и их расчет

При работе различных строительно-дорожных машин и

механизмов, производстве монтажных работ возникают

постоянные или переменные опасные зоны. Опасной называют

зону, в которой постоянно действуют или периодически

возникают факторы, создающие yгрозу для жизни и здоровья

человека. Эти зоны существуют вблизи движущихся или

вращающихся деталей, вокруг открытых токоведущих частей и

т.п. Постоянные опасные зоны находятся у подвижных частей

оборудования при наличии определенной закономерности их

перемещения во время pa6oты (пространство около приводного

ремня, находящиеся под напряжением электроустановки и т.п.).

Переменные опасные зоны существуют около источников

опасности, которые во времени изменяют свое направление в

соответствии с создавшимися условиями и режимами

выполнения операций трудового процесса, а также свойствами

материалов (движущаяся машина, работающий кран и т.п.).

Границы постоянных опасных зон можно легко

определить, так как они не меняются в процессе выполнения

работ. Границы переменных зон изменяются во времени и

пространстве. Поэтому для создания безопасных условий труда

задача инженера найти эти зоны, в пределах которых

возможно воздействие на человека опасных производственных

факторов эксплуатируемых машин и оборудования.

Опасная зона при работе на высоте

Работой на высоте считается работа, при выполнении

которой работник находится на расстоянии менее 2 м от

неогражденных перепадов по высоте 1,3 м и более [14].

60

При невозможности устройства ограждения работы

должны выполняться с применением предохранительного пояса

и страховочного каната.

Опасная зона при строительстве объекта

При перемещении грузов подъемными кранами, при

работах, вблизи строящегося здания, границы опасных зон

принимают от крайней точки горизонтальной проекции

наружного наибольшего размера перемещаемого (падающего)

предмета или стены здания с прибавлением вылета стрелы

крана, наибольшего габаритного размера перемещаемого груза

и минимального расстояния отлета груза при его падении,

согласно табл. 3.1.

Т абл и ца 3 .1

Расстояние отлета грузов и предметов

в зависимости от высоты падения [14, 15]

Минимальное расстояние

отлета груза или предмета, м

перемещаемого

предметов

краном груза

в случае их падения со

в случае его падения

здания

До 10

4

3,5

До 20

7

5

До 70

10

7

До 120

15

10

До 200

20

15

Пр и меча ни е . При промежуточном значении высоты возможного падения

расстояние отлета определяют интерполяцией.

Высота возможного

падения груза или

предмета, м

При работах, выполняемых на высоте, опасной считается

зона, расположенная под рабочей площадкой (рис. 3.1).

Границы зоны определяют по проекции, увеличенной на

безопасное расстояние, м

61

LОП 0,3 H ,

(3.1)

где Н высота, на которой производятся работы, м.

LОП

Рис. 3.1. Граница опасной зоны при падении предметов с высоты

При работе грузоподъемных машин и механизмов

(электротельфер, кран-балка и т.п.) опасным считается

расстояние, на которое может отлететь груз при обрыве одной

из строп, как показано на рис. 3.2.

Границу опасной зоны можно определить по формуле, м

LОП.Г hГ [lC (1 cosα) S ] ,

где hГ высота подъема груза, м;

l C длина ветви стропа, м;

62

(3.2)

α угол между стропами и вертикалью, град;

S расстояние (максимальное) от центра тяжести груза до

его края, м.

lc

S

G

hГ

LОП.Г

Рис. 3.2. Схема определения границ опасной зоны

при обрыве стропа грузоподъемной машины

При работе крана должна быть учтена длина вылета

стрелы l K . С учетом последнего границу опасной зоны около

крана с учетом обрыва стропа и отлета груза (формула (3.2))

можно рассчитать по формуле, м

LОП,К LОП,Г l K .

(3.3)

63

Опасная зона при работе строительных машин

и вблизи движущихся частей машин и оборудования