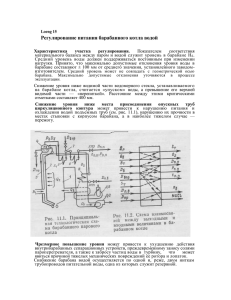

Типичные разделы и фрагменты инструкций

реклама