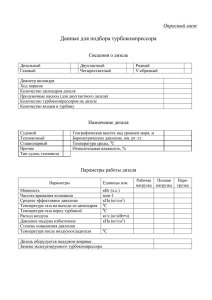

Констр.дизеля.1 - workingspirit.ru

advertisement

КОНСТРУКЦИИ ДИЗЕЛЕЙ

1. ОБЩИЕ СВЕДЕНИЯ

1.1. Принцип действия

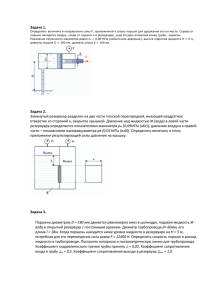

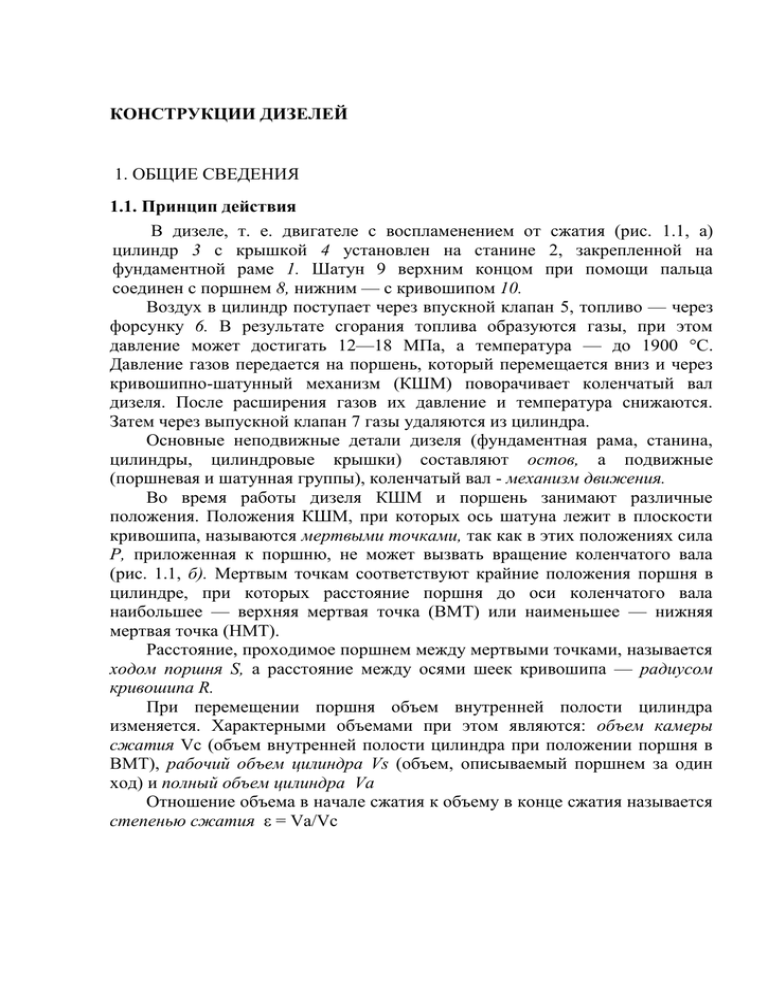

В дизеле, т. е. двигателе с воспламенением от сжатия (рис. 1.1, а)

цилиндр 3 с крышкой 4 установлен на станине 2, закрепленной на

фундаментной раме 1. Шатун 9 верхним концом при помощи пальца

соединен с поршнем 8, нижним — с кривошипом 10.

Воздух в цилиндр поступает через впускной клапан 5, топливо — через

форсунку 6. В результате сгорания топлива образуются газы, при этом

давление может достигать 12—18 МПа, а температура — до 1900 °С.

Давление газов передается на поршень, который перемещается вниз и через

кривошипно-шатунный механизм (КШМ) поворачивает коленчатый вал

дизеля. После расширения газов их давление и температура снижаются.

Затем через выпускной клапан 7 газы удаляются из цилиндра.

Основные неподвижные детали дизеля (фундаментная рама, станина,

цилиндры, цилиндровые крышки) составляют остов, а подвижные

(поршневая и шатунная группы), коленчатый вал - механизм движения.

Во время работы дизеля КШМ и поршень занимают различные

положения. Положения КШМ, при которых ось шатуна лежит в плоскости

кривошипа, называются мертвыми точками, так как в этих положениях сила

Р, приложенная к поршню, не может вызвать вращение коленчатого вала

(рис. 1.1, б). Мертвым точкам соответствуют крайние положения поршня в

цилиндре, при которых расстояние поршня до оси коленчатого вала

наибольшее — верхняя мертвая точка (ВМТ) или наименьшее — нижняя

мертвая точка (НМТ).

Расстояние, проходимое поршнем между мертвыми точками, называется

ходом поршня S, а расстояние между осями шеек кривошипа — радиусом

кривошипа R.

При перемещении поршня объем внутренней полости цилиндра

изменяется. Характерными объемами при этом являются: объем камеры

сжатия Vc (объем внутренней полости цилиндра при положении поршня в

ВМТ), рабочий объем цилиндра Vs (объем, описываемый поршнем за один

ход) и полный объем цилиндра Va

Отношение объема в начале сжатия к объему в конце сжатия называется

степенью сжатия ε = Va/Vc

Совокупность

последовательно

протекающих

и

периодически

повторяющихся в цилиндре процессов (наполнение цилиндра воздухом,

сжатие воздуха, подача топлива и др.) называется рабочим циклом, а

совокупность всех изменений в рабочем теле в цилиндре — индикаторным

процессом.

Часть рабочего цикла, осуществляемая за один ход поршня, называется

тактом, число ходов поршня за цикл — тактностью дизеля, а частота

вращения вала — коэффициентом тактности т (для четырехтактных

дизелей т = 2, для двухтактных т = 1).

Рабочий цикл четырехтактного дизеля. Процессы в цилиндре за

каждый такт изображаем графически в координатах р — V (давление—

объем). Рабочий цикл осуществляется за четыре хода поршня, т. е. за два

оборота коленчатого вала.

Первый такт (рис. 1.2, а) — наполнение цилиндра воздухом. Поршень

движется от ВМТ к НМТ. Через впускной клапан 1 турбокомпрессор ТК,

приводимый газовой турбиной ГТ, подает в цилиндр воздух под давлением р

= 0,14 — 0,28 МПа (линия da на графике). Для улучшения наполнения

цилиндра воздухом впускной клапан открывается до прихода поршня в ВМТ

(точка d), а закрывается — после НМТ (точка а).

Угол опережения открытия клапана φ вп = 50 — 80° п.к.в. (поворота

коленчатого вала) до ВМТ обеспечивает его достаточное проходное сечение

к моменту начала движения поршня от ВМТ к НМТ и продувку камеры

сгорания, а угол запаздывания закрытия клапана ( φ = 30 — 50° п. к. в. за

НМТ — дозарядку цилиндра воздухом за счет инерции его потока,

движущегося во впускном трубопроводе с большой скоростью (до 70 м/с).

Параметры воздуха в цилиндре в конце наполнения (в точке а): р == 0,13 —

0,27 МПа; t = 45 — 65 °С.

Второй такт (рис. 1.2, б) — сжатие воздуха, подача и самовоспламенение

топлива. Поршень движется от НМТ к ВМТ. Процесс сжатия (линия ас)

начинается с момента закрытия впускного клапана и заканчивается в ВМТ.

Параметры воздуха в конце сжатия (в точке с): р = 4 — 12 МПа; t = 530 —

680 °С.

В конце процесса сжатия (в точке h) в цилиндр через форсунку под

давлением р = 20 — 150 МПа начинает подаваться топливо. Угол ( φоп == 5

— 30° п. к. в. до ВМТ (в зависимости от частоты вращения), называемый

углом опережения подачи топлива, необходим для осуществления физикохимических процессов подготовки топлива к самовоспламенению в среде

сжатого воздуха и его сгорания при положении поршня около ВМТ.

Третий такт (рис. 1.2, б) — сгорание топлива и расширение продуктов

сгорания (рабочий ход). В начале такта интенсивно сгорает топливо,

подготовленное к самовоспламенению в конце второго такта, и

продолжается подача топлива. Вследствие выделения большого количества

теплоты давление и температура в цилиндре резко возрастают, несмотря на

некоторое увеличение

Рис.1.3. Схемы работы и рабочего цикла двухтактного

дизеля

объема цилиндра при движении поршня вниз (линия cz). Параметры в точке z

следующие: р = 9 — 14 МПа; t = 1530 — 1930 ˚ С.

Подача топлива и сгорание заканчиваются за ВМТ (условно в точке k).

Расширение газов продолжается до момента открытия выпускного клапана 2

(см. рис, 1.2, а). Параметры в конце расширения (в точке Ь): р = 0,3 - 0,8

МПа; t= 630 - 830 °С.

Четвертый такт (рис. 1.2, г) — выпуск газов начинается до НМТ (в точке

Ь}. Угол опережения открытия выпускного клапана (φ вып 40 — 50° п. к.

в. до НМТ обеспечивает снижение давления в цилиндре и, следовательно,

уменьшение работы на выталкивание газов из цилиндра при ходе поршня от

НМТ и ВМТ, улучшение очистки цилиндра от газов и повышение мощности

газовой турбины. Однако ранний выпуск yмeньшaeт полезную работу газов в

цилиндре, поэтому оптимальный угол φ вып устанавливают опытным путем.

Процесс выпуска газов (линия bar) продолжается в течение всего

восходящего хода поршня и заканчивается при угле запаздывания закрытия

выпускного клапана φвып == 40 — 60° п. к. в. за ВМТ. Угол поворота вала

φп, в течение которого открыты одновременно впускной и выпускной

клапаны (линия dr), называется углом перекрытия клапанов. Угол φп= 9 —

140° п. к. в. обеспечивает хорошую продувку камеры сгорания и охлаждения

ее стенок.

После окончания процесса выпуска рабочий цикл заканчивается. Таким

образом, у четырехтактного дизеля на каждые четыре хода поршня

приходится один рабочий ход, а остальные являются вспомогательными и

совершаются за счет рабочих ходов других цилиндров.

Рабочий цикл двухтактного дизеля. Рабочий цикл осуществляется за

два хода поршня, т. е. за один оборот коленчатого вала, и состоит из таких же

процессов, что и рабочий цикл четырехтактного дизеля. Однако наполнение

и выпуск являются не самостоятельными тактами, требующими одного

оборота вала, а процессами, происходящими при положении поршня около

НМТ перед началом такта сжатия и после окончания такта горения и

расширения. Выпуск газов из цилиндра осуществляется путем не

выталкивания их поршнем, а продувкой цилиндра сжатым в компрессоре или

нагнетателе воздухом. Продувка является частью процесса газообмена, под

которым понимаются очистка цилиндра от отработавших газов и наполнение

его свежим зарядом воздуха.

Первый такт (рис. 1.3, а) — газообмен, сжатие воздуха, подача и

воспламенение топлива. Поршень движется от НМТ к ВМТ, воздух с

давлением р = 0,14 — 0,18 МПа (у дизелей с двухступенчатым наддувом р =

0,2 — 0,3 МПа) из ресивера 4 через продувочные окна (щели) 1 поступает в

цилиндр,

вытесняя продукты сгорания от предыдущего цикла через выпускные окна

или клапаны 2 в коллектор 3 выпускных газов.

В момент закрытия продувочных и выпускных окон или клапанов процесс

газообмена (линия a'd'd) заканчивается и начинается процесс сжатия (линия

ас), который заканчивается с приходом поршня в ВМТ. Параметры воздуха в

конце сжатия (в точке с): р, = 4 — 10 МПа, , = 480 - 580 °С.

В конце сжатия, как и у четырехтактного дизеля, в цилиндр подается

топливо, которое около ВМТ самовоспламеняется.

Второй такт (рис. 1.3, б) — сгорание топлива, расширение продуктов

сгорания и газообмен. Под действием давления газов поршень движется от

ВМТ к НМТ. В момент открытия выпускных окон или выпускного клапана 2

(в точке Ь) при угле (φ вып = 88 — 92° п. к. в. до НМТ (для выпускных окон

угол (φвып == 60 — 70° п. к. в. до НМТ) процесс расширения (линия гЬ)

заканчивается и начинается процесс выпуска газов из цилиндра в выпускной

коллектор, откуда они поступают в газовую турбину (ГТ). Параметры в

конце расширения (в точке Ь): рb = 0,35 —— 0,9 МПа; t == 530 — 730 °С;

параметры в точке г: р == 9 — 16 МПа; t= 1500 - 1700 °С.

После снижения давления газов в цилиндре до давления наддувочного

воздуха ps (или до несколько меньшего значения) поршнем открываются

продувочные окна (в точке d), начинается продувка цилиндра и наполнение

его свежим зарядом воздуха . Продувка продолжается до прихода поршня в

НМТ (линия da') и заканчивается после закрытия продувочных окон (в точке

d'} при последующем ходе поршня вверх .

На диаграмме рабочего цикла (см. рис. 1.3, б) указаны следующие

характерные объемы цилиндра: Vc — камеры сжатия;

Va' — полный; Vs' -— рабочий; Vs — полезный рабочий; ΔVs — потерянный

на газообмен.

Из сравнения рабочих циклов дизелей следует, что при прочих равных

условиях (размеры и число цилиндров, частота вращения вала) у

двухтактного дизеля мощность теоретически в 2 раза больше мощности

четырехтактного дизеля (в действительности в 1,8—1,9 раза, так как часть

рабочего хода затрачивается на процесс газообмена), тепловая нагрузка

деталей камеры сгорания выше, а газообмен менее совершенен из-за того,

что он осуществляется только в период 120—140° п. к. в. (у четырехтактного

дизеля — около 480° п. к. в.).

Графическое изображение рабочего цикла, т. е. диаграмма, показывающая

изменение давления р в цилиндре в зависимости от объема V цилиндра (или

хода 5 поршня) за цикл, называется нормальной индикаторной диаграммой

(см. рис. 1.2, г, рис. 1.3, б). Такую диаграмму снимают на работающем

дизеле при помощи специального прибора — индикатора. Нормальную

диаграмму можно развернуть по углу поворота коленчатого вала φ и

получить развернутую индикаторную диаграмму.

Моменты открытия и закрытия впускных и выпускных органов

газораспределения (окон или клапанов), выраженные в градусах поворота

коленчатого вала, называют фазами газораспределения. Для наглядного

представления о последовательности и продолжительности фазы

газораспределения изображают графически в виде круговой диаграммы

газораспределения.

У четырехтактного дизеля (рис. 1.4, а) впускной клапан открывается с

предварением в точке d и закрывается с запаздыванием точке а (процесс

впуска), выпускной клапан открывается с предварением в точке Ь и

закрывается с запаздыванием в точке г (процесс выпуска).

9

Рис. 1.4. Круговые диаграммы газораспределения дизелей

У двухтактного дизеля с выпуском газов из цилиндра через выпускные

окна (контурная продувка) фазы газораспределения относительно НМТ

симметричны (рис. 1.4, б), а у дизелей с выпуском газов через выпускные

клапаны (прямоточно-клапанная продувка) — несимметричны (рис. 1.4, б).

В эксплуатации на диаграмме газораспределения часто указывают также

моменты начала и конца подачи (фазы) в цилиндр топлива и пускового

воздуха. В этом случае диаграмму называют круговой диаграммой

распределения.

1.2. Нагрузки на узлы и детали

Механические нагрузки. Во время работы дизеля его узлы и детали

испытывают механические нагрузки, вызываемые действием главным

образом сил расширяющихся газов Рг, сил инерции Pj поступательно

движущихся масс и центробежных сил инерции Рц неуравновешенных

вращающихся масс.

Дополнительные нагрузки возникают при монтаже деталей, а также при

деформации фундаментной рамы дизеля вследствие деформации корпуса

судна.

Сила газов, действующая на стенки и крышку цилиндра, а также

поршень (рис. 1.5, а), изменяется в зависимости от угла поворота

коленчатого вала и для любого положения поршня может быть определена

по индикаторной диаграмме.

Сила Рг, действующая на стенки цилиндра, стремится разорвать его вдоль

образующей.

Сила + Рг, действующая на поршень, направлена вниз, нагружает детали

КШМ и нижние половины рамовых подшипников (на каждый подшипник

действует сила +Рг/2) и вызывает реакции Рг/4, изгибающие поперечные и

продольные балки фундаментной рамы.

Сила —Рг» действующая на крышку цилиндра, стремится ее изогнуть,

разорвать шпильки крепления крышки к цилиндру,

цилиндра к станине и станины к раме, разорвать цилиндр и станину.

Две равные и противоположно направленные силы +Рг и -Рг взаимно

уравновешиваются (замыкаются внутри остова) и на судовой фундамент не

передаются.

Сила инерции Pj поступательно движущихся масс (поршневая группа и

верхняя часть шатуна) действует в направлении оси цилиндра и изменяется

по значению и направлению в зависимости от угла поворота вала (рис. 1.5,

б).

Скорость поршня в ВМТ и НМТ равна нулю. а в средней части хода

достигает наибольшего значения, поэтому ея.ча инерции в мертвых точках

максимальная, а при наибольшей скорости поршня — равна нулю и

изменяет свое направление. При этом на первой половине хода поршня от

ВМТ сила Pj направлена вверх и препятствует движению поршня (работа

сил инерции отрицательная), а на второй половине хода — направлена

вниз и способствует движению поршня (работа сил инерции

положительная). В результате работа сил инерции за цикл равна нулю.

Поэтому силы инерции на мощность дизеля непосредственно не влияют,

но увеличивают силы трения, на преодоление которых затрачивается часть

мощности, нагружают детали дизеля и вызывают его вибрацию.

Центробежная сила инерции неуравновешенных вращающихся масс

(нижняя часть шатуна, кривошипная тонка и часть щек кривошипа

коленчатого вала) при данной частоте вращения постоянна по значению и

направлена от центра вала но радиусу

Рис. 1.5. Механические нагрузки

характеризуют

механическую

напряженность

дизеля,

определяющую

работоспособность его узлов и деталей.

Термические нагрузки. На детали

цилиндро-поршневой группы (ЦПГ) —

поршень, втулку, крышку — воздействуют

нагрузки вследствие высоких температур

газов. Воспринимаемый деталями поток

теплоты отводится через стенки в

охлаждающую воду или масло. Процессу

теплоотвода препятствуют термические

сопротивления,

возникающие

из-за

передачи теплоты через толщу металла

рис.

1.6.

Распределение стенки. Вследствие неодинаковых условий

температур по поверхностям и подвода теплоты от газов к разным

толщинам стенок деталей ЦПГ участкам

втулки (рис. 1.6, а), поршня

(рис. 1.6,6)

и

крышки,

неодинаковых

условий

охлаждения и различных термических сопротивлений температуры по

поверхностям и толщинам стенок этих деталей распределяются

неравномерно. При этом чем больше тепловой поток q, проходящий через

стенку детали, больше толщины стенки 6 и меньше коэффициент

теплопроводности К материала стенки, тем неравномернее распределяются

температуры по поверхности и объему детали.

В общем случае каждый элемент стенки детали будет иметь температуру

(рис. 1.6, б): со стороны газа—tст, со стороны охлаждающей воды (масла) —

tm и среднюю температуру tст по толщине. Наличие перепадов температур t

== tст1 — tст2 вызывает появление в деталях термических напряжений,

которые совместно с напряжениями от механических нагрузок определяют

их общее напряженное состояние. Термические напряжения

σ t = Aδt=qδ/λ

(1.1)

где А — постоянная, характеризующая физические свойства материала.

Физическая сущность возникновения термических напряжений состоит в

следующем. Если медленно и равномерно по объему нагревать свободно

лежащий на опорах брус, то будет происходить его свободное тепловое

удлинение, и термические напряжения в нем не возникают. Если же брус

установить между жесткими опорами, то при нагревании в нем возникнут

напряжения сжатия.

14

При нагревании стенки с одной стороны и охлаждении с другой (см. рис.

1.6, в) более горячие слои металла со стороны газа (tг) стремятся

расшириться относительно более холодных слоев со стороны воды (tв),

которые сопротивляются растягивающим усилиям. В результате в горячих

слоях возникают напряжения сжатия, а в холодных — напряжения

растяжения. Под действием этих напряжений стенка деформируется (в

сторону более горячих слоев).

Работоспособность деталей ЦПГ зависит не только от термических

напряжений в них, но и от максимальных и местных температур, так как с

увеличением температуры снижается прочность металла, создаются условия

для интенсивного нагаро- и лакообразования, ухудшения теплопередачи и

условий смазки.

Тепловое состояние деталей ЦПГ определяет их работоспособность и

надежность в эксплуатации и обобщается термином тепловая

напряженность (теплонапряженность} дизеля. Это понятие может быть

отнесено к отдельной детали или к ее части (например, теплонапряженность

поршня или днища поршня). Показателями теплонапряженности принято

считать температуры стенок деталей и температурные перепады в стенках.

Таким образом, надежность работы деталей и узлов дизеля определяется

главным образом их механической и тепловой напряженностью.

Контрольные вопросы.

1. С какой целью в четырехтактных дизелях предусматривают углы опережения открытия и запаздывания закрытия впускного и выпускного клапанов?

2. Каковы значения параметров (давления, температуры) в характерных

точках рабочего цикла четырех- и двухтактного дизелей?

3. Какие силы могут изменять положение зазоров в шатунных подшипниках и растягивать фундаментные болты?

4. Какая сила стремится изогнуть фундаментную раму в горизонтальной

плоскости и срезать фундаментные болты?

5. Какая сила прижимает поршень к стенке цилиндра (или ползун

крейцкопфа к направляющей)?

6. Какая сила вызывает вращение коленчатого вала?

7. Что понимается под механической напряженностью дизеля и какими

показателями она оценивается?

8. Что понимается под тепловой напряженностью дизеля и какими показателями она оценивается?

2. ОСТОВ

2.1. Конструктивные схемы

Остов анкерной конструкции (рис. 2.1, а) состоит из фундаментной рамы

1 с рамовыми подшипниками 2, станины 3 с блоком цилиндров 4 (в данной

конструкции станина и блок изготовлены заодно) и цилиндровых крышек 5.

Анкерные связи 6 (обычно четыре связи на один цилиндр) соединяют все

элементы остова (кроме цилиндровых крышек) в единую жесткую

конструкцию во избежание их деформации под действием сил

расширяющихся газов и сил инерции. В остове безанкерной конструкции его

детали соединены болтами или шпильками.

Условия работы остова определяются действием механических нагрузок,

общим тепловым состоянием дизеля и способом соединения деталей остова.

В остове безанкерной конструкции под действием давления сил газов,

действующих на поршень и крышку цилиндра (см. рис. ] .5. а), стенки остова

испытывают растягивающие напряжения.

В остове анкерной конструкции (см. рис. 2.1, а) каждую связь затягивают

с усилием Р, превышающим максимальную силу при сгорании газов Рz/4,

действующую на одну связь. Поэтому в неработающем дизеле детали остова

испытывают напряжения сжатия от силы 4Р, а во время работы — от

разности сил 4Р — Рz,. В результате деформация, остова, не изменяя своего

знака, строго следует за деформацией анкерных связей. При этом сила действия газов Pz/2 на каждый рамовый подшипник вызывает изгиб только

поперечных балок фундаментной рамы, так как реакции Рz/4

уравновешиваются на связях, причем изгибающий момент в опасном

сечении будет меньше, чем в безанкерной конструкции из-за того, что /' < /.

Остов можно представить как балку (рис. 2.1, б), верхней полкой которой

является блок цилиндров, а нижней — фундаментная рама. Верхняя полка

такой балки-остова во время работы дизеля имеет среднюю температуру

60—75 °С, а нижняя 10—25 °С. Разница температур вызывает неодинаковые

Рис. 2.1.

Остов

тепловое расширение и изгиб остова.

К конструкции остова предъявляют следующие основные требования:

возможно большая жесткость, достаточная прочность, возможно меньшая

масса (масса остова достигает 70 % общей массы дизеля).

Высокая жесткость остова дает возможность избежать недопустимых

деформаций его деталей, нарушающих относительное расположение осей

деталей KШM. Необходимая жесткость остова при достаточной прочности и

наименьшей массе обеспечивается

16

главным образом выбором его рациональной конструктивной схемы.

В остове на рис. 2.1, а станина 3 выполнена заодно с блоком цилиндров 4

(блок-станина) и установлена на фундаментной раме 7; в другой схеме (рис.

2.1, б) станина сделана заодно с фундаментной рамой при отдельном блоке

цилиндров. В данных схемах обеспечивается высокая продольная жесткость

остова при относительно небольшой массе, уменьшается площадь

обрабатываемых поверхностей, однако изготавливать такие остовы

технологически сложно. Рассмотренные конструкции широко используются

в среднеоборотных двигателях (СОД) средней мощности (частота вращения

вала п === 400 — 600 об/мин; Nе, == 147 — 1470 кВт).

В современных мощных СОД (Ne, =-- 1470 — 14700 кВт) широко

применяют остовы, в которых станина (рис. 2.1, г) выполнена заодно с

блоком цилиндров или раздельно (рис. 2.1, д). Фундаментная рама

отсутствует, но имеется легкий съемный поддон-маслосборник 8. Рамовые

подшипники 7 прикреплены к станине снизу (подвесные подшипники).

Конструкции позволяют значительно снизить массу остова и упростить

центровку подшипников относительно оси коленчатого вала.

В малооборотных двигателях — МОД (п <:200 об/мин) — применяют

остовы с раздельно изготовленными фундаментной рамой (рис. 2.1, е),

станиной и цилиндрами или блоком цилиндров. Необходимая жесткость

остова обеспечивается благодаря большому сечению высоких поперечных и

продольных балок фундаментной рамы, а также применению блока

цилиндров и станины коробчатой конструкции (рис. 2.1,ж). Схема позволяет

упростить изготовление деталей остова и применить различные материалы

для изготовления: блока цилиндров — чугун, станины и рамы — сталь.

Однако наличие трех плоскостей разъема вызывает необходимость

обработки и подгонки сопрягаемых поверхностей.

Анкерные связи предназначены для разгрузки деталей остова от

разрывающих усилий, вызываемых давлением газов на поршень и крышку

цилиндра, и связывания их в единую жесткую систему.

В анкерной конструкции детали остова постоянно испытывают

напряжения сжатия. Замена напряжений разрыва напряжениями сжатия

особенно выгодна в чугунных деталях, так как чугун значительно лучше

работает на сжатие (предел прочности на сжатие составляет 8—9 МПа, на

разрыв 1,8—2,6 МПа). Это дает возможность выполнить детали остова

относительно тонкостенными и снизить массу дизеля. Если детали остова

изготавливают стальными сварными, то связи устанавливают для разгрузки

сварных швов.

Благодаря упругой деформации связей динамические нагрузки,

возникающие во время работы дизеля, поглощаются, и остов испытывает

только статические нагрузки.

18

Основной недостаток применения анкерных связей — постоянное

напряженное состояние деталей остова.

а)

Pt/4

Pz/4

P

Pt/4

Pz/4

P

Условия работы анкерных связей определяются растягивающими

усилиями от действия газов Рz/4, предварительного затяга Р = (1,3 —

1,6)Рz/4, теплового расширения Рt деталей остова, а также изгибающих

усилий Риз от поперечных колебаний связей в плоскости качания шатуна

(рис. 2.2, а).

Конструкция связей должна отвечать следующим основным требованиям:

высокая податливость (упругость) и достаточная прочность.

Материалом для изготовления анкерных связей служит качественная

углеродистая сталь 35 .л 40 или легированные стали 20ХНЗА, 18ХНМА и др.

Для устранения концентрации напряжений и контроля качества материала

связи шлифуют по всей поверхности.

По конструкции различают связи длинные и короткие, цельные и

составные. Длинные связи 3 (см, рис. 2.2, а) стягивают фундаментную раму

4, станину 2 и блок цилиндров 7;

Рис. 2.2. Анкерные связи

19

короткие связи соединяют только блок цилиндров и ресивер наддувочного

воздуха. В некоторых мощных СОД короткие связи стягивают только блок

цилиндров. Применение составных связей упрощает их монтаж.

Для предотвращения резонансных колебаний анкерных связей часто

устанавливают распорные винты 5 (рис. 2.2, б}.

Затяжку связей (рис. 2.2, в) производят равномерно и в определенной

последовательности (показана цифрами). От равномерности затяжки связей

зависит положение оси коленчатого вала и цилиндровых втулок в блоке

дизеля. В современных дизелях анкерные связи затягивают специальными

гидравлическими домкратами (рис. 2.2, г). На резьбу связи выше гайки 7

навертывают поршень 6 домкрата. Под действием давления (40—50 МПа) на

поршень масляным гидравлическим прессом связь удлиняется, между гайкой

7 и промежуточным кольцом 8 появляется зазор, на размер которого

подвертывают гайку.

2.2. Фундаментная рама. Рамовые подшипники

Фундаментная рама. Основанием остова дизеля и опорой ра-мовых

подшипников коленчатого вала является фундаментная рама. Она состоит из

двух жестких продольных балок / (рис. 2.3, а, б), связанных поперечными

балками 2 двутаврового, коробчатого или иного сечения, в которых

расточены постели (гнезда) 3 для установки рамовых подшипников 4.

Поперечные балки разделяют раму на отсеки (по числу цилиндров), в

которых вращаются кривошипы коленчатого вала. Опорными полками J

раму устанавливают на судовой фундамент.

Условия работы рамы определяются действием сил газов, сил инерции

движущихся частей (см. § 1.2), сил, возникающих при деформации корпуса

судна и тепловой деформации остова

Материалом для изготовления литых фундаментных рам служит чугун

марок СЧ 18-36, СЧ 28-48, а сварных и сварно-литых рам — Сталь 25 и 30.

Применение сварных и сварно-литых конструкций позволяет снизить массу

рамы на 20-30 %, а стоимость ее изготовления - на Ю- -20%.

По конструкции различают цельные и составные рамы. Составные рамы

(см. рис. 2.3, а, б, рис. 2.3, б) обычно выполняют из двух частей, жестко

соединенных призонными болтами, что упрощает их изготовление,

транспортирование и монтаж. Однако жесткость составных рам меньше, и за

счет стыков увеличивается площадь обрабатываемых поверхностей.

В опорных полках рамы имеются отверстия 7 для фундаментных болтов

(обычных или длинных с дистанционными трубками для увеличения их

податливости), с помощью которых раму крепят к судовому фундаменту (см.

рис. 2.3, в).

20

2800

Рис. 2.3. Фундаментные рамы дизелей:

а — Бурмейстер и Вайн K90GF: б—МАН К/70/120; в — Зульцер ВАН22;

Z40/48: д, с, ж—способы крепления рамы дизеля к судовому фундаменту

Для предотвращения утечки масла верхнюю опорную поверхность рамы

пришабривают к нижней плоскости станины. В нижней части рамы поддонмаслосборник 6 (см. рис. 2.3, а, 6} может быть изготовлен с рамой заодно

(закрытая рама) или выполнен съемным (открытая рама). Для

предотвращения вспенивания масла, ускоряющего его окисление, и

попадания в маслосборник посторонних предметов над ним часто

устанавливают сетку или решетку 8 (рис. 2.3, г).

Часть болтов в кормовом конце рамы устанавливают в отверстия,

обработанные под развертку (призонные болты), что обеспечивает

возможность ее расширения при нагреве в сторону носовой части и

сохранение центровки. Иногда с этой же целью вместо призонных болтов

устанавливают центрирующие штифты. У отдельных отверстий в полках

рамы имеется резьба для ввертывания отжимных болтов, используемых для

подъема рамы при ее центровке по оси валопровода или вала приводного

механизма.

Необходимая жесткость фундаментной рамы обеспечивается

большой высотой (до 2 м) сварных продольных балок коробчатого сечения и

сварно-литых поперечных балок с ребрами жесткости (см. рис. 2.3, а, б),

отлитых заодно с рамой поддона (см. рис. 2.3, г) или цельносварной

конструкцией рамы, поддона и станины (см. рис. 2.3, б).

К судовому фундаменту раму крепят после центровки дизеля

относительно оси валопровода. При этом между опорными полками рамы и

фундаментом устанавливают стальные клинья, сферические или

регулируемые клиновые прокладки.

При установке рамы на клиньях (рис. 2.3, д) к фундаменту 18 приваривают

чисто обработанные сверху клинья 11. Затем тщательно пришабривают к

поверхности клиньев 11 и полки 9 рамы клинья 10. После подгонки клинья

просверливают и устанавливают крепежные болты 12 (на рис. 2.3, д показан

призонный болт).

Сферическая прокладка состоит из двух дисков 14 (рис. 2.3, ё) со

сферическими поверхностями, позволяющими им самоустанавливаться в

соответствии с наклоном полки рамы по отношению к

-опорной поверхности фундамента. Применение сферических прокладок

исключает выполнение трудоемкой ручной работы по их пригонке, однако

требует высокой точности изготовления.

Регулируемая клиновая прокладка (рис. 2.3, ж} состоит из двух

клиновидных дисков 15, позволяющих регулировать уклон путем поворота

верхнего диска относительно нижнего и высоту путем сдвига верхнего диска

относительно нижнего. После регулирования уклона и высоты диски

прихватывают между собой и к фундаменту электросваркой во избежание

их смещения во время работы дизеля.

Вспомогательные дизели вместе с генератором часто жестко крепят к

подмоторной раме, а раму устанавливают на амортиза22

торы (резиновые или пружинные). Это позволяет значительно снизить

вибрацию корпуса судна, ослабить влияние его деформации на положение

фундаментной рамы, снизить трудоемкость работ по монтажу дизеля и

обеспечить его противоударную защиту.

Рамовые цодшипники. Опорой для рамовых шеек коленчатого вала

служат рамовые подшипники. В судовых дизелях применяют подшипники

скольжения.

Подшипник состоит из двух вкладышей 4 и 8 (рис. 2.4, а}, залитых

антифрикционным сплавом, и крышки 2.

Условия работы подшипника определяются многими факторами, из

которых основными являются: значение и характер нагрузки на подшипник;

скорость скольжения шейки вала;

масляный зазор; сорт масла, его температура и расход через подшипник;

свойства материалов основы вкладыша и антифрикционного рабочего слоя.

К конструкции подшипника предъявляют следующие основные

требования: высокая жесткость; обеспечение условий создания масляного

«клина»; хороший теплоотвод от вкладышей:

минимальные перепады давлений в потоке масла через подшипник (для

предотвращения навигационных разрушений рабочего слоя):

антифрикционный сплав должен выдерживать большие ударные нагрузки и

давления (максимальное давление на подшипник от действия газовых и

инерционных сил в МОД достигает 14 МПа, в форсированных СОД — 35

МПа), малый коэффициент трения. высокая усталостная прочность,

коррозионно-, кавитационно- и износостойкость, способность поглощать

твердые частицы и хорошо прирабатываться.

Материалом для изготовления вкладышей подшипников служит

малоуглеродистая сталь марок 10 и 15 или бронза. Вкладыши подшипников

МОД обычно заливают баббитом (Б83, Б89 и Б90), а вкладыши СОД средней

мощности — бронзой (Бр. СЗО) или алюминиевым сплавом (АСМ, А020-1).

Для ускорения приработки рабочий слой вкладыша часто покрывают тонким

слоем олова, свинца или индия (гальваническим способом).

В современных форсированных СОД применяют тонкостенные

четырехслойные вкладыши, состоящие из стальной основы слоя

свинцовистой бронзы или оловоалюминиевого сплава толщиной 0,5—1,5 мм,

разделительного слоя никеля толщиной 0,001-0,002 мм и рабочего слоя

баббита или свинцово-оловянистого сплава (90 % свинца, 7 % олова, 3 %

меди) толщиной 0,04—0,06 мм.

Стальная основа придает вкладышу необходимую жесткость:

слой свинцовистой бронзы или оловоалюминиевого сплава воспринимает

нагрузку и повышает усталостные характеристики рабочего слоя, а в случае

его износа является предохранительным слоем, предотвращающим задир

шейки вала; разделительный слой никеля предотвращает межслоевую

диффузию (свинца в бронзу);

рабочий слой (мягкий и пластичный материал) обладает хорошими

23

съемные упорные кольца или сегменты, в которые упираются бурты рамовой

шейки или торцовые поверхности щек кривошипов.

Установочный подшипник не рассчитан на упор гребного винта, поэтому

при работе дизеля на винт предусматривают судовой упорный подшипник

(отдельный или встроенный в раму дизеля). При наличии установочного и

судового упорного подшипника осевой зазор в последнем должен быть

меньше.

Станина служит для связи блока цилиндров с фундаментной рамой в

единую жесткую конструкцию и образования закрытой полости — картера

для КШМ.

В крейцкопфном дизеле станина состоит из отдельных А-об-разных стоек,

установленных в плоскостях рамовых подшипников и закрытых снаружи

стальными щитами (см рис. 2.1,6', рис. 2.5, а) или представляет собой

коробчатую конструкцию (см. рис. 2.1, ж, рис. 2.5, б). В тропковом дизеле

чаще всего применяют станину (рис. 2.5, в, г), изготовленную заодно с

блоком цилиндров (блок-станину).

Условия

работы станины следующие:

нагружена сжимающими

усилиями от затяга анкерных связей, а также силами и моментами от

давления поршней на стенки цилиндров или ползунов на параллели, а при

отсутствии связей — растягивающими усилиями от давления газов и

указанными силами и моментами.

Материалом для изготовления станин служат сталь и чугун. Сварные

станины МОД обычно выполняют из Стали 25 и 30, коробчатые отливают из

чугуна. Станины СОД отливают из чугуна СЧ 18-36, СЧ 28-48 и др. или из

стали.

Сварная конструкция станины снижает массу дизеля и упрощает ремонт

возможных повреждении (трещин). Недостатки такси конструкции: сварные

швы подвержены коррозии; сварные швы, расположенные перпендикулярно

к действующим усилиям, плохо работают на разрыв, поэтому для их

разгрузки устаналивают длинные анкерные связи.

По конструкции различают составные и цельные станины. Составные

станины из А-образных стоек 1 (см. рис. 2.5, а} проще в изготовлении, но

имеют малую продольную жесткость. Для увеличения жесткости применяют

стойки коробчатого или двутаврового сечения с ребрами жесткости.

Положение стоек на фундаментной раме фиксируют контрольными

штифтами и призонными болтами. В верхней части стойки скрепляют

диафрагмой, отделяющей картер от подпоршневого пространства. Отверстия

в диафрагмах для прохода штоков поршней уплотняют специальными

сальниками. К стойкам прикрепляют параллели 2, воспринимающие

давления от ползунов крейцкопфа.

27

Параллель — это стальная или чугунная плита, усиленная с обратной

стороны ребрами жесткости. Для осмотра картера и деталей механизма

движения в станине имеются люки, закрытые дверцами или съемными

щитами.

Цельные (см. рис. 2.1, ж}, а также составные по длине и по высоте

(секции 3 и 4 на рис. 2.5, б) или только по длине коробчатые станины имеют

высокую жесткость и меньшее число болтовых соединений, что

обеспечивает хорошую герметичность картера и упрощает монтаж дизеля.

Рис. 2.5. Станины

дизелей:

а — Зульцер RD76; б —

Бурмсйстер и Вайн

ZV40/48

28

K90GF: б.-Зульцер ВЛН22: ..• - Зульцер

В тронковых дизелях для увеличения жесткости станины (и остова в

целом) станину 11 (см. рис. 2.5, г) обычно изготовляют заодно с блоком

цилиндров 8 и применяют рациональные силовые схемы, обеспечивающие

равномерное распределение нагрузок и минимальные деформации всех

элементов станины. Например, в конструкции на рис. 2.5, в болты 5 передают

горизонтальную составляющую силы, действующей на подшипник 6,

станине.

Во время работы дизеля воздух в картере насыщается парами масла и

образуется взрывоопасная смесь. При перегреве какой-либо детали или

прорыве газов из цилиндра в картер (в тронковых дизелях) концентрация

масляных паров резко возрастает и возникает опасность взрыва.

Для предотвращения повышения давления в картере выше атмосферного и

удаления паров масла с целью снижения их концентрации предусматривают

вентиляцию картера. Вентиляционную трубу, на которой установлены

маслоотделитель и пламенепреградительная сетка, обычно выводят па

верхнюю палубу или в машинное отделение.

Для предотвращения разрушения дизеля в случае взрыва масляных паров

на крышках люков станины устанавливают предохранительные клапаны 12

(см. рис. 2.5, г). Суммарное проходное сечение клапанов должно

обеспечивать быстрое падение давления в картере. Во избежание

поступления в картер свежего воздуха и вторичного взрыва клапаны должны

автоматически закрываться. Чаще применяют предохранительные клапаны

пружинного типа.

У современных дизелей за концентрацией масляных паров осуществляется

постоянный автоматический контроль с помощью специальных приборов —детекторов масляных паров («Гравинер» и др.).

2.4. Цилиндры

Общие сведения. Цилиндры являются одним из силовых элементов

остова и служат для образования полостей (вместе с поршнями и крышками),

в которых осуществляется рабочий цикл дизеля.

Цилиндр состоит из рубашки (отдельной или в виде блока) 9 и вставной

втулки 8 (см. рис. 2.5, г). Полость а между рубашкой и втулкой, в которой

циркулирует охлаждающая вода, называется зарубашечным пространством.

Вода поступает в нижнюю часть этой полости, омывает цилиндровую

втулку, поднимается вверх и по перепускным патрубкам (на рис. 2.5, г не

показаны) перетекает в полость охлаждения цилиндровой крышки.

Рубашки (блок) цилиндров. Для посадки цилиндровых втулок у рубашек

цилиндров имеются опорные. 7 и направляющие 10 бурты (см. рис. 2.5, г). В

рубашках двухтактных дизелей с контурной продувкой для подвода

наддувочного воздуха и отвода газов предусматривают воздушные и газовые

полости.

Условия работы рубашек цилиндров определяются конструктивной

схемой остова дизеля: при отсутствии анкерных связей работают на разрыв

от силы действия газов на поршень и крышку цилиндра, а при наличии

связей — нагружены сжимающими усилиями от их затяга (см. §2.1).

Материалом для изготовления рубашек цилиндров служит серый чугун СЧ

18-36, СЧ 24-44, СЧ 28-48, модифицированный чугун, иногда Сталь 25.

По конструкции различают индивидуальные для каждого цилиндра

рубашки и блоки цилиндров. Отдельные рубашки .более просты в

изготовлении, их применение значительно уменьшает влияние деформации

остова дизеля (вследствие деформации корпуса судна) на положение осей

цилиндровых втулок, а при необходимости можно заменить цилиндр в сборе

во время эксплуатации).

Необходимая жесткость рубашек обеспечивается: значительной

толщиной их стенок; массивными литыми ребрами; анкерными связями

индивидуальных рубашек, установленных на станине независимо друг от

друга; соединением рубашек между собой болтами в единый блок цилиндров

(см. рис. 2.1, е). Отдельный цельнолитой блок цилиндров или выполненный

заодно со станиной (см. рис. 2.5, в} имеет высокую жесткость, позволяет

уменьшить длину и массу дизеля, но технология его изготовления сложная.

Для упрощения изготовления блоков их часто делают составными .(см. рис.

2.1, ж).

Цилиндровые втулки. В судовых дизелях применяют вставные «мокрые»

втулки (рис. 2.6, а). Имеются нижний 3 и верхний 2 утолщенные круговые

пояса и фланец 7, опирающийся на опорный бурт рубашки или блока

цилиндров. Сверху фланец втулки прижимается буртом крышки цилиндра.

Условия

работы цилиндровой втулки определяются воздействием

больших механических и термических нагрузок, трением поршневых колец;

вызывающим износ и дополнительный нагрев рабочей поверхности

(«зеркала»), воздействием коррозии и кавитационной эрозии на

охлаждаемую поверхность.

Механические нагрузки возникают под действием сил газов, <:илы

действия поршня (в тронковых дизелях) и силы затяга крепежных шпилек

цилиндровой крышки.

Давление газов рz (рис. 2.6, б) вызывает в стенке втулки напряжения

растяжения σp=PzD/2δ (где D — диаметр цилиндра;

δ— толщина стенки втулки) и сжатия σсж= рz, а нормальное давление р (см.

рис. 2.6, а) — напряжения изгиба (наибольший изгибающий момент Миз =

Ммах l2 l1/l1 вибрацию втулки (вследствие изменения момента по значению и

направлению).

От силы Р затяжки крепежных шпилек (рис. 2.6, в) в опасном сечении х—

х опорного фланца втулки возникают следующие слож--ные напряжения:

растяжение от силы Рп, сдвига от силы Р( и из30

гиба от момента Миз= Р1. Подобное напряженное состояние будет и в

сечении у—у опорного бурта блока.

Для уменьшения изгибающих напряжений во фланце втулки (наиболее

опасных для чугуна) следует уменьшать плечо / (см. рис. 2.6, б), т. е.

кольцевую выточку располагать над опорной частью фланца втулки. При / - :

0 в опасном сечении действуют только напряжения сдвига, однако

возрастают напряжения в опорном бурте блока, цилиндровой крышке и ее

крепежных шпильках. Поэтому положение кольцевой выточки выбирают из

условия обеспечения минимальных напряжений во всех элементах этого

узла.

Термические нагрузки на втулку обусловлены воздействием горячих газов.

Высокая температура зеркала в верхнем поясе

Рис. 2.6. Механические нагрузки на цилиндровую втулку (внутренним /-, и

внешним /'г радиусами) и ее тепловые деформации

12. Из каких условий выбирают форму огневого днища цилиндровой

крышки?

13. Какими конструктивными способами уменьшают механическую и

тепловую напряженность цилиндровых крышек?

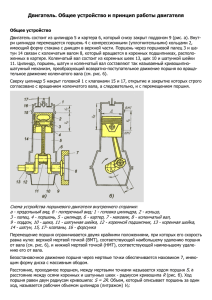

Глава 3. МЕХАНИЗМ ДВИЖЕНИЯ

3.1. Конструктивные схемы

Механизм движения служит для передачи энергии расширяющих газов на

коленчатый вал дизеля, т. е. для преобразования поступательного движения

поршня во вращательное движение вала.

Механизм движения тронкового дизеля состоит из

поршневой группы, шатунной группы и коленчатого вала,

механизм движения крейцкопфного дизеля (рис. 3.1,)—из

поршневой группы 7, крейцкопфного узла 2, шатунной группы

3 и коленчатого вала.

У тронкового дизеля механизм движения конструктивно проще, чем у

крейцкопфного, высота и масса меньше. Однако при диаметре цилиндра D <

500 мм и высоком давлении сгорания боковая (нормальная) сила N достигает

больших значений (при D= 900 мм и рz= 7 МПа сила N = 400 кН), вызывая

повышенный износ цилиндров и сильные стуки (при изменении направления

силы N}.

У крейцкопфного дизеля цилиндр разгружен от силы N (передается

ползуном на параллели), что позволяет увеличить зазор между поршнем и

цилиндром и тем самым уменьшить опасность их задира при перегреве.

Температурные условия работы поршня при прочих равных условиях

лучше у крейцкопфного дизеля, так как работа трения направляющей части

поршня у тронкового дизеля преобразуется в теплоту и увеличивает его

тепловую нагрузку.

Условия смазывания трущейся пары ползун — параллель значительно

лучше условий смазывания пары поршень — цилиндр, так как в первом

случае пара вынесена из зоны цилиндра, поверхность ползуна залита

антифрикцион-ным сплавом, а параллель часто охлаждается. Поэтому при

одинаковом значении силы N потери на трение у крейцкопфного дизеля

47

ниже и механический КПД на 2—4 % выше, чем у тронкового.

У крейцкопфного дизеля облегчен контроль за состоянием трущейся пары

в эксплуатации, а картер отделен от цилиндров диафрагмами, что

предотвращает смешивание циркуляционного смазочного масла с

отработавшим грязным цилиндровым (это особенно важно при работе на

сернистых сортах топлива).

3.2. Поршень

Поршневая группа состоит из поршня, поршневых колец, поршневого

пальца (у тронкового дизеля) или поршневого штока (у крейцкопфного

дизеля).

Поршень служит для передачи давления газов на шатун (в тронковом

дизеле) или поршневой шток (в крейцкопфном дизеле), образования камеры

сгорания и обеспечения ее герметичности, управления открытием и

закрытием окон (в двухтактном дизеле).

Поршень состоит (рис. 3.2, а) из головки 1 (верхней части с круговыми

канавками для уплотнительных колец) и направляю-

200 400 600 800t°r.

Рис. 3.2. Деформации поршня, формы его головки и зависимость тепловой

нагрузки от зазора.

48

щей части — тронка 4 с канавками для маслосъемных колец (в тронковом

дизеле) или юбки (в крейцкопфном дизеле). Внутри тронка имеются приливы

— бобышки 2 с отверстиями для установки поршневого пальца 3.

Головка поршня воспринимает давление газов и осуществляет

газораспределение (в двухтактном дизеле). Тронк выполняет роль ползуна,

скользящего по стенке цилиндра, передает на нее нормальную силу и

перекрывает выпускные и продувочные окна при положении поршня в ВМТ

для предотвращения прорыва газов и продувочного воздуха в картер (в

двухтактном дизеле). Юбка поршня в крейцкопфном дизеле обеспечивает его

центровку в цилиндре и перекрывает окна при положении поршня в ВМТ (в

двухтактном дизеле с неуправляемым выпуском).

Во время работы дизеля поршень нагревается и расширяется больше, чем

цилиндровая

втулка.

Для

предотвращения

заедания

поршня

предусматривают тепловой зазор. Наиболее интенсивно нагревается головка

поршня, поэтому радиальный зазор 6 (рис. 3.2, б) между головкой и втулкой

устанавливают больше, чем между тронком (или юбкой) и втулкой. Для

этого головку поршня изготавливают меньшего диаметра, чем тронк, или

обрабатывают ее на конус. Зазор зависит от диаметра цилиндра, конструкции, материала и условий охлаждения поршня. Его устанавливают

опытным путем, так как при увеличении зазора возрастает температура газа

(рис. 3.2, в) и поршня над верхним поршневым кольцом, ухудшая условия

его работы. Зазор между тронком и втулкой должен обеспечивать только

свободное перемещение поршня. Большой зазор вызывает стуки при

переходе поршня через мертвые точки, так как нормальная сила изменяет

свое направление и перекладывает поршень в цилиндре с одной стороны на

другую.

У тронкового дизеля с чугунным поршнем диаметральный тепловой зазор

26 между головкой и втулкой обычно равен 0.006D, а между тронком и

втулкой — 0,001D; для поршней из алюминиевых сплавов зазоры

устанавливают приблизительно в два раза больше.

Условия работы поршня определяются воздействием больших

механических и термических нагрузок.

Механические нагрузки возникают под действием силы действия газов Р

на днище поршня, нормальной силы N на тронк ( у тронковых дизелей) и

силы инерции Р}. Силы Рг и N вызывают циклически повторяющуюся

деформацию днища и стенки поршня (см. рис. 3.2, а, г), а сила РJ стремится

оторвать головку, от направляющей части поршня.

Термические

нагрузки,

обусловлены

непосредственным

соприкосновением головки поршня с горячими газами. Тепловая нагрузка поршня

при прочих равных условиях выше у двухтактного дизеля (m= 1) и резко

возрастает при увеличении диаметра D

49

цилиндра (квадратичная зависимость); тронк поршня дополнительно

нагревается от трения о стенку цилиндра.

У двухтактного дизеля с контурной схемой газообмена неравномерный

нагрев поршня приводит к значительной асимметрии температурного поля

относительно его оси и возникновению дополнительных термических

напряжений.

У дизелей с прямоточно-щелевой схемой газообмена (например, Д100,

ДПРН 23/2 X 30, Доксфорд) большая тепловая нагрузка выпускного поршня

обусловлена смыванием горячими газами не только днища, но и всей

боковой поверхности его головки. В лучших условиях работают поршень

дизеля с прямоточно-клапанной продувкой, у которых поток продувочного

воздуха хорошо и равномерно охлаждает головку поршня.

Теплоту отводят от головки поршня (8—10 % теплоты, выделяющейся при

сгорании топлива в цилиндре) различными путями:

у неохлаждаемого поршня — главным образом через поршневые кольца

(60—80 %) и тронк (20—40 %) к стенке цилиндровой втулки и далее к

охлаждающей воде цилиндра; у охлаждаемого поршня — через поршневые

кольца к стенке втулки и непосредственно к охладителю поршня (воде или

маслу).

Неохлаждаемые поршни применяли в малонагруженных дизелях ранней

постройки. Однако следует иметь в виду, что в эксплуатации при остановке

современного форсированного дизеля иногда охлаждаемые поршни «превращаются» в неохлаждаемые и изменяются пути отвода теплоты, аккумулированной в головке поршня. Это может приводить к пригоранию поршневых колец.

Сильный нагрев головки поршня снижает ее прочность, а значительные

перепады температур вызывают в днище высокие термические напряжения,

и головка деформируется.

Наибольшие напряжения от радиального перепада температур возникают

в днище неохлаждаемого поршня

kl qr2

σt=-------λδ

где kt; — коэффициент пропорциональности; q — удельная тепловая нагрузка днища поршня; r — внутренний радиус днища; λ — коэффициент теплопроводности материала; δ — толщина днища,

а от осевого —в днище охлаждаемого поршня

Aqδ

σt=-------λ

где А — постоянная,

хотя у последнего общий уровень тепловой нагрузки ниже.

Термические напряжения и характер деформации головки поршня зависят

от ее конструкции и формы днища. На рис. 3.2, д в качестве примера

показана тепловая деформация головки поршня дизеля ЧН 21/21,

характерными особенностями которой являются:

50

температурные деформации значительно превышают деформации от

действия механических нагрузок (почти в 10 раз); днище поршня

вспучивается (больше в центральной части); боковая часть головки

расширяется и разворачивается.

У тронкового дизеля в результате нагрева от головки поршня и теплоты

трения деформируется и тронк. Вследствие неравномерного распределения

металла по сечению тронка он принимает овальную форму с большей осью

по оси поршневого кольца, который является как бы направляющей при

деформации (рис. 3.2, е). Тепловая деформация тронка накладывается на

деформацию от действия сил Рг и N. В результате между тронком и

цилиндровой втулкой может возникнуть натяг, что приведет к заеданию

поршня.

К конструкции поршня предъявляют следующие основные требования:

возможно меньшая механическая н тепловая напряженность: наибольшие

температуры не должны превышать для огневой поверхности стального

днища поршня — 500 ˚С, алюминиевого — 350 °С (из условия сохранения

достаточной прочности), охлаждаемой поверхности днища при масляном

охлаждении поршня — 200 °С (для предотвращения лакообразования и ухудшения теплопередачи), над канавкой верхнего поршневого кольца — 220 °С

(для обеспечения способности колец сохранять упругость, подвижность и во

избежание интенсивного нагаро- и лакообразования); возможно меньшая

масса (для снижения сил инерции) при достаточных прочности и жесткости

(для предотвращения деформаций); материал головки должен быть

жароупорным, а направляющей части — износостойким, иметь хорошие

антифрикционные свойства и малый коэффициент линейного расширения.

Материалом для изготовления цельных поршней служат серый чугун

СЧ28-48, СЧ32-52, высокопрочный чугун ВЧ45-0, ВЧ50-1.5 и алюминиевые

сплавы АЛ1, АЛ19, АК2, АК4. В составном поршне головку или днище

изготовляют отъемными из легированной стали (обычно молибденовой или

хромомолибденовой), а направляющую часть — из чугуна или

алюминиевого сплава. Это дает возможность получать жароупорную

конструкцию при относительно небольшой массе и заменять при

необходимости только головку поршня.

Тройки из алюминиевых сплавов подвергают анодизации в

электролитической ванне для образования пленки хрома, предотвращающей

возникновение на поверхности тронка твердых кристаллов окиси алюминия,

способствующей усиленному изнашиванию и задиру тронка и втулки. Для

ускорения

приработки

поверхность

тронка

иногда

покрывают

(гальваническим способом) тонким слоем олова.

Высокий коэффициент теплопроводности алюминиевых сплавов (в 3—4

раза выше, чем чугуна и стали) и небольшой коэффициент трения дают

возможность снизить температуру днища поршня, его массу и силы инерции,

а также потери на трение. Кроме

51

того, поршни из алюминиевых сплавов более технологичны при

изготовлении, и на их поверхностях меньше образуется нагара.

Вследствие более низкой температуры и меньших потерь на трение при

замене чугунных поршней поршнями из алюминиевых сплавов мощность

дизеля может быть повышена на 10—15 %, а расход топлива снижен.

Недостатки поршней из алюминиевых сплавов: малая прочность при

высоких температурах, быстрое изнашивание и разработка канавок

поршневых колец и бобышек поршневого пальца, относительно высокая

стоимость; из-за большого коэффициента линейного расширения (в 2—2,5

раза выше, чем у чугуна и стали) необходимо увеличить радиальный зазор

между тронком поршня и цилиндром почти в 2 раза по сравнению с

чугунными поршнями, что затрудняет пуск дизеля, вызывает стуки в

цилиндрах при работе на малых нагрузках и увеличивает тепловую нагрузку

верхних поршневых колец.

Конструкция поршня зависит от типа дизеля и уровня его форсирования.

В днище для обеспечения свободного открытия газораспределительных

клапанов делают выемки — карманы а (рис. 3.3, а), а для выемки поршня из

цилиндра сверлят и нарезают отверстия Ь для рымов. Сверления являются

концентраторами напряжений, поэтому в МОД на поршне часто протачивают

канавку а (рис. 3.4, а) для установки специального подъемного бандажа.

Форма днища в СОД определяется главным образом способом

смесеобразования, а в МОД и форсированных СОД — условием обеспечения

наименьшей теплонапряженности головки. Поэтому днище поршня МОД

чаще всего выполняют плоским (с маловогнутой или с маловыпуклой

поверхностью), так как такая форма имеет наименьшую поверхность нагрева

и более равномерное распределение температур в осевом направлении.

Высота головки поршня зависит от размеров и расположения поршневых

колец, а также расстояния канавки верхнего кольца от кромки днища. Для

обеспечения отвода теплоты и улучшения условий работы верхнего

поршневого кольца его канавку размещают по возможности дальше от

днища так, чтобы при положении поршня в ВМТ. кольцо было ниже уровня

охлаждающей воды в зарубашечном пространстве.

Канавки поршневых уплотнительных колец для обеспечения свободного

радиального перемещения колец и предотвращения образования наработка

выполняют с соответствующими выточками у основания. Для повышения

износостойкости нижние поверхности канавок хромируют или закаливают, в

канавках устанавливают противоизносные кольца 3 (рис. 3.4, б) из

легированного чугуна с высокой механической прочностью, в головку

поршня из алюминиевого сплава для одного или двух верхних колец

заливают обойму 2 (рис. 3.3, б) из аустенитного чугуна с большим содержа52

Рис. 3.3. Поршни тронкоаых дизелей-а-Д50,б-СЕМТ РС-3L, в-VASA32,гMAN 52/55B, д-Зульцер Z40/48,е- MAN V23/23,ж-схема механизма

вращения поршня

53

нием никеля. Аустенитный чугун обладает высокой прочностью и низкой

теплопроводностью,

что

одновременно

способствует

снижению

температуры верхних колец.

Длина направляющей части поршня в тронковом дизеле зависит от

допустимого давления на стенку цилиндра и системы газообмена (в

двухтактном дизеле), а в крейцкопфном — только от системы газообмена.

Необходимую жесткость тронку (юбке) обеспечивают его оребрением,

утолщением нижней части, креплением к торцу юбки стального кольца (см.

рис. 3.3, а, б; рис. 3.4, б); утолщение одновременно используют для

подгонки поршней по массе. В направляющей части поршней МОД и СОД

часто делают круго^

54

Рис. 3.4. Поршни крейцкопфных дизелей:

а — МАН — Бурмейстер и Вайн; б, г — Бурмейстер и Вайн, в, д, з —- МАН;

е. Ж, и — Зульцер

вые канавки в виде «ласточкина хвоста», в которые закатывают противозадирные кольца 9 (см. рис. 3.4, в) из свинцовистой или оловянистой

бронзы; после проточки диаметр колец на 0,1—0,4 мм больше диаметра

юбки (или тронка). Указанные кольца одновременно служат для амортизации

ударов юбки о стенку цилиндра, привалки поршня по цилиндру и контроля

его положения при эксплуатации.

Канавки для маслосъемных колец в четырехтактном дизеле располагают на

верхней и нижней частях тронка (см. рис. 3.3, а) или только на верхней части

(см. рис. 3.3, б—г); во втором случае тронк обильно смазывают маслом, что

способствует снижению его изнашивания. Однако в двухтактном дизеле для

уменьшения попадания масла в окна канавки обычно располагают в нижней

части тронка (рис. 3.3, д). Под канавками для колец или в самих канавках

высверливают отверстия d, е (см. рис. 3.3, а) для отвода масла.

Конструктивные способы снижения тепловой деформации тронка

поршня и ее неравномерности:

в районе бобышек поршня ошлифовывают часть метала или выбирают

«карманы» — холодильники (во втором случае существенно снижается

масса поршня);

в цельном неохлаждаемом поршне (см. рис. 3.3, а) толщину стенок тронка

под уплотнительными кольцами резко уменьшают, что снижает теплопоток

к тронку и его нагрев;

тронк изготавливают овальным с большей осью в плоскости,

перпендикулярной оси поршневого пальца (во время работы дизеля тронк

приобретает цилиндрическую форму);

55

сотам. Охлаждающая вода, подводимая по каналу в поршневом штоке 23 в

полость вставки, через отверстия во вставке с большой скоростью поступает

в глухие каналы по касательной к их стенкам, а затем отводится в сливной

канал штока поршня.

Поршень дизеля Зульцер RD76 (см. рис. 3.4, е) состоит из головки с

уплотнительными кольцами из хромомолибденовой стали и короткой

чугунной юбки с противозадирными кольцами из свинцовистой бронзы.

Головка и юбка прикреплены к фланцу поршневого штока с помощью

длинных шпилек 19 с дистанционными трубками. Для уменьшения толщины

и снижения термических напряжений днище подкреплено ребрами.

Охлаждающая вода подводится и отводится по телескопическим трубам 20.

После остановки дизеля и прекращения подачи воды она не должна уходить

из головки поршня, поэтому выходное отверстие d трубы, по которой

отводится вода, располагается ближе к днищу и выше отверстия, через которое вода поступает в поршень.

У поршня дизеля RND105 увеличены число ребер жесткости.

подкрепляющих днище, и длина юбки (для перекрытия окон при положении

поршня в ВМТ), интенсифицировано охлаждение вследствие взбалтывания

воды в полости головки. Коническая вставка 21 (см. рис. 3.4, ж) делит

полость охлаждения на две полости, соединенные вверху и внизу. В

результате уровень воды при положениях поршня в НМТ и ВМТ в наружной

и внутренней полостях неодинаковый. В НМТ уровень воды во внутренней

полости падает быстрее, а в ВМТ - медленнее, чем в наружной кольцевой

полости. Это обеспечивает хорошее охлаждение днища поршня и зоны

поршневых колец (максимальная температура днища не превышает 394°С, а

в зоне канавки верхнего кольца— 102 "С).

У дизелей Зульцер типов RLA, RLB, RTA эффективное охлаждение

поршня обеспечивается за счет глухих сверлении g ь толстостенном днище

(см. рис. 3.4, и); максимальная температура днища не превышает 390 °С, а

над канавкой верхнего кольца — 151 °С).

3.3. Поршневые кольца

Кольца

подразделяют

на

компрессионные

и

маслосъемные.

Компрессионные {уплотни/цельные) кольца служат для уплотнения зазора

между поршнем и цилиндром, отвода теплоты от головки поршня к

цилиндровой втулке и далее в охлаждающую воду и распределения масла по

зеркалу цилиндра, а маслосъемные (маслорегулирующие) кольца—для снятия

излишков масла с нижней (холодной) части цилиндровой втулки и

регулирования поступления его к верхней (горячей) части втулки.

Уплотняющее действие компрессионных колец обеспечивается благодаря

их прижатию к зеркалу цилиндра и стенкам поршневых канавок и

лабиринтного действия колец и канавок.