Логистика для специальности

реклама

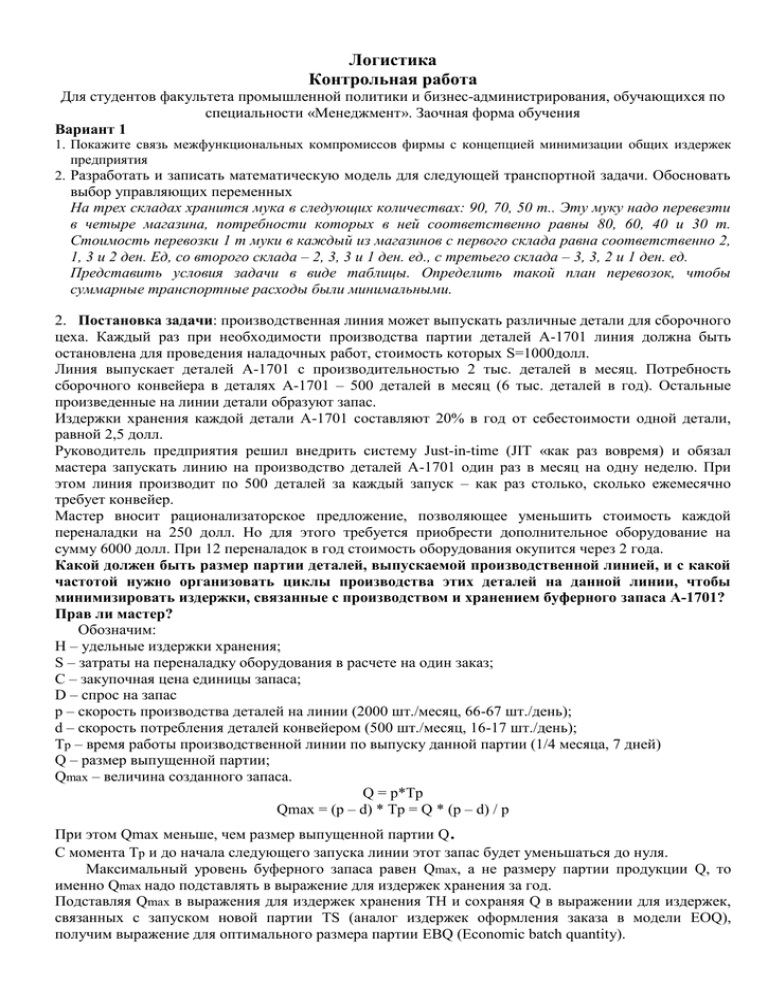

Логистика Контрольная работа Для студентов факультета промышленной политики и бизнес-администрирования, обучающихся по специальности «Менеджмент». Заочная форма обучения Вариант 1 1. Покажите связь межфункциональных компромиссов фирмы с концепцией минимизации общих издержек предприятия 2. Разработать и записать математическую модель для следующей транспортной задачи. Обосновать выбор управляющих переменных На трех складах хранится мука в следующих количествах: 90, 70, 50 т.. Эту муку надо перевезти в четыре магазина, потребности которых в ней соответственно равны 80, 60, 40 и 30 т. Стоимость перевозки 1 т муки в каждый из магазинов с первого склада равна соответственно 2, 1, 3 и 2 ден. Ед, со второго склада – 2, 3, 3 и 1 ден. ед., с третьего склада – 3, 3, 2 и 1 ден. ед. Представить условия задачи в виде таблицы. Определить такой план перевозок, чтобы суммарные транспортные расходы были минимальными. 2. Постановка задачи: производственная линия может выпускать различные детали для сборочного цеха. Каждый раз при необходимости производства партии деталей А-1701 линия должна быть остановлена для проведения наладочных работ, стоимость которых S=1000долл. Линия выпускает деталей А-1701 с производительностью 2 тыс. деталей в месяц. Потребность сборочного конвейера в деталях А-1701 – 500 деталей в месяц (6 тыс. деталей в год). Остальные произведенные на линии детали образуют запас. Издержки хранения каждой детали А-1701 составляют 20% в год от себестоимости одной детали, равной 2,5 долл. Руководитель предприятия решил внедрить систему Just-in-time (JIT «как раз вовремя) и обязал мастера запускать линию на производство деталей А-1701 один раз в месяц на одну неделю. При этом линия производит по 500 деталей за каждый запуск – как раз столько, сколько ежемесячно требует конвейер. Мастер вносит рационализаторское предложение, позволяющее уменьшить стоимость каждой переналадки на 250 долл. Но для этого требуется приобрести дополнительное оборудование на сумму 6000 долл. При 12 переналадок в год стоимость оборудования окупится через 2 года. Какой должен быть размер партии деталей, выпускаемой производственной линией, и с какой частотой нужно организовать циклы производства этих деталей на данной линии, чтобы минимизировать издержки, связанные с производством и хранением буферного запаса А-1701? Прав ли мастер? Обозначим: H – удельные издержки хранения; S – затраты на переналадку оборудования в расчете на один заказ; C – закупочная цена единицы запаса; D – спрос на запас p – скорость производства деталей на линии (2000 шт./месяц, 66-67 шт./день); d – скорость потребления деталей конвейером (500 шт./месяц, 16-17 шт./день); Tp – время работы производственной линии по выпуску данной партии (1/4 месяца, 7 дней) Q – размер выпущенной партии; Qmax – величина созданного запаса. Q = p*Tp Qmax = (p – d) * Tp = Q * (p – d) / p . При этом Qmax меньше, чем размер выпущенной партии Q С момента Tp и до начала следующего запуска линии этот запас будет уменьшаться до нуля. Максимальный уровень буферного запаса равен Qmax, а не размеру партии продукции Q, то именно Qmax надо подставлять в выражение для издержек хранения за год. Подставляя Qmax в выражения для издержек хранения TH и сохраняя Q в выражении для издержек, связанных с запуском новой партии TS (аналог издержек оформления заказа в модели EOQ), получим выражение для оптимального размера партии EBQ (Economic batch quantity). Издержки хранения p d Q p 2 Затраты на переналадку (в год) S D Q S Суммарные издержки производства и хранения партии продукции T S p d D Q S max 2p Q Оптимальный размер партии EBQ 2 DS H p p d Все необходимые расчеты произвести в табличном процессоре Excel по следующей схеме: С 2,5 Оптимальный размер партии продукции H S D p 0,2 750 6000 2000 При S=$1000 и EBQ EBQ = TH = TS = T = При S=$750 и EBQ EBQ = TH = TS = T = При S=$1000 и Q=6000 = = = = При S=$750 и Q=6000 EBQ = TH = TS = T = При S=$1000 и Q=500 EBQ = TH = TS = T = При S=$750 и Q=500 EBQ = TH = TS = T = d 500 T T T Проанализировать полученные результаты, ответив на следующие вопросы: 1. Какой объем партии будет оптимальным при затрате на переналадку 1000 долл.? Сколько раз при этом необходимо запускать линию? 2. Если следовать требованиям директора и запускать линию 12 раз в год, то чему будут равны полные издержки? 3. Чему будут равны полные издержки при уменьшении издержек на переналадку? 4. Сделать общий вывод как работать мастеру? Логистика Контрольная работа Для студентов факультета промышленной политики и бизнес-администрирования, обучающихся по специальности «Менеджмент». Заочная форма обучения Вариант 2 1. Роль логистики в повышении эффективности функционирования фирмы 2. Разработать и записать математическую модель для следующей транспортной задачи. Обосновать выбор управляющих переменных. На вокзалы А и В прибыло 35 и 25 комплектов мебели, соответственно. Известно, что стоимость перевозки одного комплекта с вокзала А в магазины С, Д и Е соответственно равна 2, 5 и 4 ден. ед., а с вокзала В в те же магазины – 1, 3 и 5 ден. ед. В каждый из магазинов необходимо доставить по 20 комплектов мебели. Представить условия задачи в виде таблицы. Составить оптимальный план перевозок по минимальной суммарной стоимости перевозки. 2. Постановка задачи: Компания продает автомашины стоимостью 10000 долл. каждая. Удельные издержки хранения составляют 30% стоимости машины в год. Оформление и сопровождение заказа стоят 1000 долл. (транспортные расходы включены в стоимость автомашины). Годовой спрос – 100 автомашин. Компания рассматривает возможность частичного перехода на систему заказов автомашин и желает оценить, как изменяется издержки хранения «запаса» машин на стоянке. Поскольку заранее оценить издержки, связанные с поддержанием системы планового дефицита, сложно, то рассматривают 3 возможных сценария развития событий. Для поддержки системы заказов и на дополнительную рекламу, компенсирующую потерю клиентов, желающих купить машину немедленно и отказывающихся ждать выполнения заказа, необходимы: 1000 долл. на каждую единицу дефицита (т.е. на каждую запрашиваемую клиентом и не оказавшуюся в наличии машину) в год; 10000 долл. на каждую единицу дефицита в год; бесконечно большие издержки (т.е. никакая реклама не в состоянии компенсировать потерю клиентов. Машины просто перестанут покупать). Каковы оптимальный размер заказа, оптимальный размер планируемого дефицита и полные складские издержки в расчете на год? Формулы для оптимального размера заказа и оптимальной величины дефицита Основные параметры модели: D – годовой спрос; H – удельные издержки хранения единицы запаса в течение года; S – издержки оформления одного заказа (независимо от его размера); Cx – издержки, связанные с единицей отсутствующего товара (с поддержанием системы заказов и с частичной потерей «доброй воли» клиента); Переменные решения в данной модели: Q – размер заказа; X – размер планируемого дефицита, т.е. планируемое количество единиц товара, на которое надо принимать заявки между последовательными прибытиями на склад партий продукции. Полные издержки за год теперь содержат три компонента: издержки хранения TH; издержки, связанные с дефицитом TX; издержки оформления заказа TS. Q – размер закупаемой партии и к моменту прихода этой партии на склад фирма имеет уже X заявок на отсутствующий товар и соответственно X единиц товара сразу «уходит» со склада на удовлетворение этих заявок, Максимальный уровень запаса на складе составляет Q – X. Через некоторое время t1 уровень запаса падает до нуля (рис.2.), и в течение времени t2 работает система приема заказов на дефицит. В это время уровень запаса остается равным нулю. Соответственно издержки хранения нулевые. Однако в это время фирма несет издержки, связанные с поддержанием системы заказов (а также с потерей доброго отношения клиентов к фирме из-за дефицита) Полное время между двумя последовательными поступлениями товара на склад равно t = t1 + t2 Формула для полных складских издержек за год при данной системе: T (Q, X ) TH TX TS (Q X ) 2 X2 D H Cx S 2Q 2Q Q В этом выражении две переменные решения: величина заказа Q и величина дефицита X. Из математического анализа: в точке минимума функции двух переменных обе ее частные производные должны быть равны нулю: T 0; T 0 Q X Из этих двух уравнений находим оптимальное значение Qopt и Xopt: 2 DS H C x H Qopt ; X opt Qopt H Cx H Cx Обратите внимание, что 1. если затраты на единицу планируемого дефицита Cx много больше, чем удельные издержки хранения H, т.е. H<<Cx, то отношение H Cx 1 лишь чуть-чуть больше единицы, а значит Qopt EOQ Cx H Cx 0 H и соответственно планируемый дефицит X .также близок к нулю. Если издержки по поддержанию системы планируемого дефицита много больше, чем издержки хранения, то оптимальным является экономичный размер заказа и дефицит не следует планировать. 2. Если издержки хранения много больше, чем издержки, связанные с поддержанием системы планового дефицита H>>Cx, то В то же время отношение X opt Q opt т.е. система заказов почти полностью вытесняет содержание запасов. Весь заказ идет на покрытие предварительно принятых заявок. При этом размер заказа становится намного больше, чем EOQ (экономичный размер заказа = 2 D * S / H ) Если издержки по поддержанию системы планируемого дефицита много меньше, чем издержки хранения, выгодно перейти на прием предварительных заявок, почти полностью исключив обычный запас. Решение задачи Все необходимые расчеты произвести в табличном процессоре Excel по следующей схеме: Модель с планируемым дефицитом D S h% C H 100 1000 0,3 10000 =D4*C4 EOQ расчеты TEOQ Cx 1.00E+30 10000 3000 1000 Qopt Xopt TH TX расчеты TS T Число заказов в год Проанализировать полученные результаты, отве5тив на следующие вопросы: 1. Каков оптимальный размер заказа? Сколько раз в год его надо делать? Каковы суммарные издержки содержания «запаса» автомашин на стоянке? 2. Если издержки, связанные с поддержанием системы дефицита, бесконечно велики (1.00Е+30), то к чему приводится модель планирования дефицита? 3. Если издержки на единицу дефицита в год составляют 10000 долл, т.е. в 3 раза выше, чем удельные издержки хранения, выгодно или нет планирование дефицита. 4. При равенстве издержек на единицу дефицита и удельных издержек хранения (Cx = H) одна половина получаемого заказа идет на удовлетворение предварительных заявок, а вторая – в запас. Чему при этом равны полные издержки запаса и системы заказов? Сравнить их с издержками в модели экономичного размера заказа. 5. При Cx = 1000 долл. какой планируется дефицит и сколько машин отправляется в запас? Логистика Контрольная работа Для студентов факультета промышленной политики и бизнес-администрирования, обучающихся по специальности «Менеджмент». Заочная форма обучения Вариант 3 1. Опишите структуру и функции информационной системы своей фирмы 2. Разработать и записать математическую модель для следующей транспортной задачи. Обосновать выбор управляющих переменных С двух складов ежедневно отправляется сахар на три кондитерские фабрики в количествах 40 и 25 тонн. Потребности в сахаре фабрик соответственно равны 10, 35 и 20 тонн. Известна стоимость перевозки 1 тонны сахара (в ден. ед.) с каждого склада на каждую фабрику (Табл. Т6). Таблица Т6 Стоимость перевозки из Мощности фабрик Склады F1 F2 F3 7 2 4 40 А 3 8 9 25 В 10 35 20 Потребности Найти такой план перевозок, чтобы суммарные расходы на транспортировку были минимальны. 2. Выбор поставщика для оптовых закупок На практике стоимость единицы товара C часто зависит от размера закупаемой партии. Оптовые скидки могут существенно изменить решение об оптимальном размере закупки в сторону его увеличения. Однако, это может привести к значительному росту складских издержек. Проанализируем баланс выигрышей от оптовых скидок и потерь от роста складских издержек при росте размера заказа. Постановка задачи: Автомобильный завод может закупать коробки с мелкой деталью у одного из двух поставщиков на следующих условиях. Поставщик 1 Поставщик2 Количество Цена за коробку, Количество Цена за коробку, коробок долл. коробок долл. 1 – 3999 3,97 1 – 5000 4 4000 – 5499 3,80 5001 – 13999 3,80 5500 и более 3,66 14000 и более 3,60 Для оценки издержек хранения менеджмент использует внутреннюю норму доходности завода, равную 20%. Оформление заказа не стоит ничего. Доставка осуществляется на заводском грузовике, который способен увести до 30 тыс. коробок за один раз. Его пробег к поставщику и обратно, загрузка и разгрузка стоят 40 долл. годовая потребность завода – 25 тыс. коробок. Каков оптимальный размер заказа с учетом скидок каждого из поставщиков? Какого поставщика следует предпочесть? Формулы для экономичного размера заказа Самостоятельно записать формулы для экономичного размера заказа и двух видов издержек TH и TS. Для вычисления TH и TS используется не экономичный размер заказа EOQ а «Реальный Q», т.е. тот минимальный размер, который поставщик разрешит купить по данной цене. При расчете суммарных издержек в сумму необходимо включить не только издержки хранения и оформления заказа, но и стоимость годовой потребности в данном товаре при закупке его по цене, действующей для выбранного размера закупки. Решение задачи Все необходимые расчеты произвести в табличном процессоре Excel по следующей схеме: Экономичный размер заказа. Учет скидок h 0,2 Порог скидки Цена EOQ Реальный Q TH TS T S D 40 25000 Поставщик 1 Поставщик 2 1 4000 5500 3,97 3,8 3,66 =КОРЕНЬ(2*$D$3*$C$3/(B6*$B$3)) =МАКС(B5:B7) =B8*B3*B6/2 =$D$3*$C$3/B8 =B9+B10+B6*$D$3 1 4 Поставщик 1 Порог скидки Цена EOQ Реальный Q TH TS T 1 3,97 4000 3,8 5500 3,66 5000 3,8 14000 3,6 Поставщик 2 1 4 5000 3,8 14000 3,6 Анализ полученных результатов Проанализировать полученные результаты, ответив на следующие вопросы: 1. Какие условия покупки выгодны и почему? 2. Выгодно ли приобретать у поставщика 2 большую партию (14000) за минимальную цену? Логистика Контрольная работа Для студентов факультета промышленной политики и бизнес-администрирования, обучающихся по специальности «Менеджмент». Заочная форма обучения Вариант 4 1. Соотношение между материальным и информационным потоками (проиллюстрировать на примерах) 2. Разработать и записать математическую модель для следующей транспортной задачи. Обосновать выбор управляющих переменных С трех пристаней ежедневно вывозится песок на три строительные площадки города. Известны запасы песка на каждой пристани, потребности в нем каждой строительной площадки, а также стоимость перевозки 1 т песка с каждой пристани на каждую площадку Таблица Т8 Стоимость перевозки 1т, ден. ед. Мощности, Пристани т S1 S2 S3 2 1 5 50 A 3 4 3 60 B 4 6 6 70 C 40 85 55 Потребности, т Требуется найти такой план перевозок, чтобы суммарная стоимость транспортировки была минимальна. 2. Выбор поставщика для оптовых закупок На практике стоимость единицы товара C часто зависит от размера закупаемой партии. Оптовые скидки могут существенно изменить решение об оптимальном размере закупки в сторону его увеличения. Однако, это может привести к значительному росту складских издержек. Проанализируем баланс выигрышей от оптовых скидок и потерь от роста складских издержек при росте размера заказа. Постановка задачи: Автомобильный завод может закупать коробки с мелкой деталью у одного из двух поставщиков на следующих условиях. Поставщик 1 Поставщик2 Количество Цена за коробку, Количество Цена за коробку, коробок долл. коробок долл. 1 – 3999 5,97 1 – 5000 6 4000 – 5499 5,80 5001 – 13999 5,80 5500 и более 5,66 14000 и более 5,60 Для оценки издержек хранения менеджмент использует внутреннюю норму доходности завода, равную 20%. Оформление заказа не стоит ничего. Доставка осуществляется на заводском грузовике, который способен увести до 30 тыс. коробок за один раз. Его пробег к поставщику и обратно, загрузка и разгрузка стоят 40 долл. годовая потребность завода – 25 тыс. коробок. Каков оптимальный размер заказа с учетом скидок каждого из поставщиков? Какого поставщика следует предпочесть? Формулы для экономичного размера заказа Самостоятельно записать формулы для экономичного размера заказа и двух видов издержек TH и TS. Для вычисления TH и TS используется не экономичный размер заказа EOQ а «Реальный Q», т.е. тот минимальный размер, который поставщик разрешит купить по данной цене. При расчете суммарных издержек в сумму необходимо включить не только издержки хранения и оформления заказа, но и стоимость годовой потребности в данном товаре при закупке его по цене, действующей для выбранного размера закупки. Решение задачи Все необходимые расчеты произвести в табличном процессоре Excel по следующей схеме: Экономичный размер заказа. Учет скидок h 0,2 Порог скидки Цена EOQ Реальный Q TH TS T S D 40 25000 Поставщик 1 1 4000 5500 5,97 5,8 5,66 =КОРЕНЬ(2*$D$3*$C$3/(B6*$B$3)) =МАКС(B5:B7) =B8*B3*B6/2 =$D$3*$C$3/B8 =B9+B10+B6*$D$3 Поставщик 2 1 6 Поставщик 1 Порог скидки Цена EOQ Реальный Q TH TS T 1 5,97 4000 5,8 5500 5,66 5000 5,8 14000 5,6 Поставщик 2 1 6 5000 5,8 14000 5,6 Анализ полученных результатов Проанализировать полученные результаты, ответив на следующие вопросы: 3. Какие условия покупки выгодны и почему? 4. Выгодно ли приобретать у поставщика 2 большую партию (14000) за минимальную цену? Логистика Контрольная работа Для студентов факультета промышленной политики и бизнес-администрирования, обучающихся по специальности «Менеджмент». Заочная форма обучения Вариант 5 1. Сравнительная характеристика традиционного и оперативного способов организации закупок. 2. Разработать и записать математическую модель для следующей транспортной задачи. Обосновать выбор управляющих переменных Три цементных завода ежедневно составляют на три строительные площадки декоративный цемент. Найти такой план перевозок, чтобы суммарная стоимость их была минимальна при условии, что пропускная способность на участке дороги от второго завода до первой строительной площадки ограничена, и здесь можно провезти не более 15 тонн груза. Исходные данные задачи представлены в Таблице Т11. Таблица Т11 Стоимость перевозки 1 т, Количество ден. ед. Заводы отправляемого цемента, т В1 В2 В3 6 5 4 55 А1 1 2 4 35 А2 3 2 3 60 А3 35 25 90 Потребности, т 2. Постановка задачи: производственная линия может выпускать различные детали для сборочного цеха. Каждый раз при необходимости производства партии деталей А-1701 линия должна быть остановлена для проведения наладочных работ, стоимость которых S=1000долл. Линия выпускает деталей А-1701 с производительностью 2 тыс. деталей в месяц. Потребность сборочного конвейера в деталях А-1701 – 500 деталей в месяц (6 тыс. деталей в год). Остальные произведенные на линии детали образуют запас. Издержки хранения каждой детали А-1701 составляют 20% в год от себестоимости одной детали, равной 2,5 долл. Руководитель предприятия решил внедрить систему Just-in-time (JIT «как раз вовремя) и обязал мастера запускать линию на производство деталей А-1701 один раз в месяц на одну неделю. При этом линия производит по 500 деталей за каждый запуск – как раз столько, сколько ежемесячно требует конвейер. Мастер вносит рационализаторское предложение, позволяющее уменьшить стоимость каждой переналадки на 250 долл. Но для этого требуется приобрести дополнительное оборудование на сумму 6000 долл. При 12 переналадок в год стоимость оборудования окупится через 2 года. Какой должен быть размер партии деталей, выпускаемой производственной линией, и с какой частотой нужно организовать циклы производства этих деталей на данной линии, чтобы минимизировать издержки, связанные с производством и хранением буферного запаса А-1701? Прав ли мастер? Обозначим: H – удельные издержки хранения; S – затраты на переналадку оборудования в расчете на один заказ; C – закупочная цена единицы запаса; D – спрос на запас p – скорость производства деталей на линии (2000 шт./месяц, 66-67 шт./день); d – скорость потребления деталей конвейером (500 шт./месяц, 16-17 шт./день); Tp – время работы производственной линии по выпуску данной партии (1/4 месяца, 7 дней) Q – размер выпущенной партии; Qmax – величина созданного запаса. Q = p*Tp Qmax = (p – d) * Tp = Q * (p – d) / p . При этом Qmax меньше, чем размер выпущенной партии Q С момента Tp и до начала следующего запуска линии этот запас будет уменьшаться до нуля. Максимальный уровень буферного запаса равен Qmax, а не размеру партии продукции Q, то именно Qmax надо подставлять в выражение для издержек хранения за год. Подставляя Qmax в выражения для издержек хранения TH и сохраняя Q в выражении для издержек, связанных с запуском новой партии TS (аналог издержек оформления заказа в модели EOQ), получим выражение для оптимального размера партии EBQ (Economic batch quantity). Издержки хранения p d Q p 2 Затраты на переналадку (в год) S D Q S Суммарные издержки производства и хранения партии продукции T S p d D Q S max 2p Q Оптимальный размер партии EBQ 2 DS H p p d Все необходимые расчеты произвести в табличном процессоре Excel по следующей схеме: С 2,5 Оптимальный размер партии продукции H S D p 0,2 750 6000 2000 При S=$1000 и EBQ EBQ = TH = TS = T = При S=$750 и EBQ EBQ = TH = TS = T = При S=$1000 и Q=6000 = = = = При S=$750 и Q=6000 EBQ = TH = TS = T = При S=$1000 и Q=500 EBQ = TH = TS = T = При S=$750 и Q=500 EBQ = TH = TS = T = d 500 T T T Проанализировать полученные результаты, ответив на следующие вопросы: Какой объем партии будет оптимальным при затрате на переналадку 1000 долл.? Сколько раз при этом необходимо запускать линию? Если следовать требованиям директора и запускать линию 12 раз в год, то чему будут равны полные издержки? Чему будут равны полные издержки при уменьшении издержек на переналадку? Сделать общий вывод как работать мастеру? Логистика Контрольная работа Для студентов факультета промышленной политики и бизнес-администрирования, обучающихся по специальности «Менеджмент». Заочная форма обучения Вариант 6 1. Взаимодействие маркетинга и логистики при сбыте готовой продукции. 2. Разработать и записать математическую модель для следующей транспортной задачи. Обосновать выбор управляющих переменных Три рыболовецких совхоза поставляют сельдь трем рыбозаводам. В Таблице Т12 приведены улов каждого из совхозов, потребности в рыбе каждого завода, а также расстояния от совхозов до заводов. Совхозы А В С Потребности, т Р1 2 8 8 150 Расстояние до завода, км Р2 4 1 7 500 Р3 7 3 10 250 Улов, т 200 300 400 - Найти такой план перевозок, чтобы пробег транспорта (в тонно-километрах) был минимальным при условии, что пропускная способность дороги между совхозом С и рыбозаводом Р2 не более 200 ц груза. 3. Постановка задачи: Компания продает автомашины стоимостью 10000 долл. каждая. Удельные издержки хранения составляют 30% стоимости машины в год. Оформление и сопровождение заказа стоят 1000 долл. (транспортные расходы включены в стоимость автомашины). Годовой спрос – 100 автомашин. Компания рассматривает возможность частичного перехода на систему заказов автомашин и желает оценить, как изменяется издержки хранения «запаса» машин на стоянке. Поскольку заранее оценить издержки, связанные с поддержанием системы планового дефицита, сложно, то рассматривают 3 возможных сценария развития событий. Для поддержки системы заказов и на дополнительную рекламу, компенсирующую потерю клиентов, желающих купить машину немедленно и отказывающихся ждать выполнения заказа, необходимы: 1000 долл. на каждую единицу дефицита (т.е. на каждую запрашиваемую клиентом и не оказавшуюся в наличии машину) в год; 10000 долл. на каждую единицу дефицита в год; бесконечно большие издержки (т.е. никакая реклама не в состоянии компенсировать потерю клиентов. Машины просто перестанут покупать). Каковы оптимальный размер заказа, оптимальный размер планируемого дефицита и полные складские издержки в расчете на год? Формулы для оптимального размера заказа и оптимальной величины дефицита Основные параметры модели: D – годовой спрос; H – удельные издержки хранения единицы запаса в течение года; S – издержки оформления одного заказа (независимо от его размера); Cx – издержки, связанные с единицей отсутствующего товара (с поддержанием системы заказов и с частичной потерей «доброй воли» клиента); Переменные решения в данной модели: Q – размер заказа; X – размер планируемого дефицита, т.е. планируемое количество единиц товара, на которое надо принимать заявки между последовательными прибытиями на склад партий продукции. Полные издержки за год теперь содержат три компонента: издержки хранения TH; издержки, связанные с дефицитом TX; издержки оформления заказа TS. Q – размер закупаемой партии и к моменту прихода этой партии на склад фирма имеет уже X заявок на отсутствующий товар и соответственно X единиц товара сразу «уходит» со склада на удовлетворение этих заявок, Максимальный уровень запаса на складе составляет Q – X. Через некоторое время t1 уровень запаса падает до нуля (рис.2.), и в течение времени t2 работает система приема заказов на дефицит. В это время уровень запаса остается равным нулю. Соответственно издержки хранения нулевые. Однако в это время фирма несет издержки, связанные с поддержанием системы заказов (а также с потерей доброго отношения клиентов к фирме из-за дефицита) Полное время между двумя последовательными поступлениями товара на склад равно t = t1 + t2 Формула для полных складских издержек за год при данной системе: T (Q, X ) TH TX TS (Q X ) 2 X2 D H Cx S 2Q 2Q Q В этом выражении две переменные решения: величина заказа Q и величина дефицита X. Из математического анализа: в точке минимума функции двух переменных обе ее частные производные должны быть равны нулю: T 0; T 0 Q X Из этих двух уравнений находим оптимальное значение Qopt и Xopt: 2 DS H C x H Qopt ; X opt Qopt H Cx H Cx Обратите внимание, что если затраты на единицу планируемого дефицита Cx много больше, чем удельные издержки хранения H, т.е. H<<Cx, то отношение H Cx 1 лишь чуть-чуть больше единицы, а значит Qopt EOQ Cx В то же время отношение H Cx H 0 и соответственно планируемый дефицит X .также близок к нулю. Если издержки по поддержанию системы планируемого дефицита много больше, чем издержки хранения, то оптимальным является экономичный размер заказа и дефицит не следует планировать. Если издержки хранения много больше, чем издержки, связанные с поддержанием системы планового дефицита H>>Cx, то X opt Q opt т.е. система заказов почти полностью вытесняет содержание запасов. Весь заказ идет на покрытие предварительно принятых заявок. При этом размер заказа становится намного больше, чем EOQ (экономичный размер заказа = 2 D * S / H ) Если издержки по поддержанию системы планируемого дефицита много меньше, чем издержки хранения, выгодно перейти на прием предварительных заявок, почти полностью исключив обычный запас. Решение задачи Все необходимые расчеты произвести в табличном процессоре Excel по следующей схеме: D 100 EOQ TEOQ Cx Qopt Xopt TH TX TS T Число заказов в год Модель с планируемым дефицитом S h% C H 1000 0,3 10000 =D4*C4 расчеты 1.00E+30 10000 3000 1000 расчеты Проанализировать полученные результаты, отве5тив на следующие вопросы: Каков оптимальный размер заказа? Сколько раз в год его надо делать? Каковы суммарные издержки содержания «запаса» автомашин на стоянке? Если издержки, связанные с поддержанием системы дефицита, бесконечно велики (1.00Е+30), то к чему приводится модель планирования дефицита? Если издержки на единицу дефицита в год составляют 10000 долл, т.е. в 3 раза выше, чем удельные издержки хранения, выгодно или нет планирование дефицита. При равенстве издержек на единицу дефицита и удельных издержек хранения (Cx = H) одна половина получаемого заказа идет на удовлетворение предварительных заявок, а вторая – в запас. Чему при этом равны полные издержки запаса и системы заказов? Сравнить их с издержками в модели экономичного размера заказа. Логистика Контрольная работа Для студентов факультета промышленной политики и бизнес-администрирования, обучающихся по специальности «Менеджмент». Заочная форма обучения Вариант 7 1. Роль каналов распределения товаров в повышении эффективности деятельности фирмы. 2. Разработать и записать математическую модель для следующей транспортной задачи. Обосновать выбор управляющих переменных Четыре рыбокомбината поставляют продукцию четырем потребителям. Исходные данные задачи приведены в Таблице Т15. Таблица Т15 Стоимость перевозки 1 т, ден. ед. Поставщики Мощности, т В1 В2 В3 В4 8 4 6 3 200 А1 8 6 6 4 190 А2 2 6 7 10 180 А3 4 7 5 8 280 А4 110 510 80 150 Спрос, т Заданы ограничения по пропускной способности: из пункта А2 в пункт В2 можно перевозить не более 150 т груза, из пункта А4 в пункт В2 – не более 180 т и из пункта А4 в пункт В4 – не более 90 т. Найти оптимальный план перевозок по критерию минимизации суммарной стоимости перевозок. 3. Выбор поставщика для оптовых закупок На практике стоимость единицы товара C часто зависит от размера закупаемой партии. Оптовые скидки могут существенно изменить решение об оптимальном размере закупки в сторону его увеличения. Однако, это может привести к значительному росту складских издержек. Проанализируем баланс выигрышей от оптовых скидок и потерь от роста складских издержек при росте размера заказа. Постановка задачи: Автомобильный завод может закупать коробки с мелкой деталью у одного из двух поставщиков на следующих условиях. Поставщик 1 Поставщик2 Количество Цена за коробку, Количество Цена за коробку, коробок долл. коробок долл. 1 – 3999 3,87 1 – 5000 3,9 4000 – 5499 3,70 5001 – 13999 3,70 5500 и более 3,56 14000 и более 3,50 Для оценки издержек хранения менеджмент использует внутреннюю норму доходности завода, равную 20%. Оформление заказа не стоит ничего. Доставка осуществляется на заводском грузовике, который способен увести до 30 тыс. коробок за один раз. Его пробег к поставщику и обратно, загрузка и разгрузка стоят 60 долл. годовая потребность завода – 50 тыс. коробок. Каков оптимальный размер заказа с учетом скидок каждого из поставщиков? Какого поставщика следует предпочесть? Формулы для экономичного размера заказа Самостоятельно записать формулы для экономичного размера заказа и двух видов издержек TH и TS. Для вычисления TH и TS используется не экономичный размер заказа EOQ а «Реальный Q», т.е. тот минимальный размер, который поставщик разрешит купить по данной цене. При расчете суммарных издержек в сумму необходимо включить не только издержки хранения и оформления заказа, но и стоимость годовой потребности в данном товаре при закупке его по цене, действующей для выбранного размера закупки. Решение задачи Все необходимые расчеты произвести в табличном процессоре Excel по следующей схеме: Экономичный размер заказа. Учет скидок h 0,2 Порог скидки Цена EOQ Реальный Q TH TS T S D 60 50000 Поставщик 1 1 4000 5500 3,78 3,7 3,56 =КОРЕНЬ(2*$D$3*$C$3/(B6*$B$3)) =МАКС(B5:B7) =B8*B3*B6/2 =$D$3*$C$3/B8 =B9+B10+B6*$D$3 Поставщик 2 1 3,9 Поставщик 1 Порог скидки Цена EOQ Реальный Q TH TS T 1 3,78 4000 3,7 5500 3,56 5000 3,7 14000 3,5 Поставщик 2 1 3,9 5000 3,7 14000 3,5 Анализ полученных результатов Проанализировать полученные результаты, ответив на следующие вопросы: 5. Какие условия покупки выгодны и почему? 6. Выгодно ли приобретать у поставщика 2 большую партию (14000) за минимальную цену? Логистика Контрольная работа Для студентов факультета промышленной политики и бизнес-администрирования, обучающихся по специальности «Менеджмент». Заочная форма обучения Вариант 8 1. Классификация товарно-материальных запасов. 2. Разработать и записать математическую модель для следующей транспортной задачи. Обосновать выбор управляющих переменных Три хладокомбината ежедневно отправляют мороженое пяти потребителям. Исходные данные задачи приведены в Таблице Т16. Таблица Т16 Стоимость перевозки 1 т, ден. Объем ед. Хладокомбинаты поставок, т В1 В2 В3 В4 В5 70 100 40 80 50 70 А1 90 50 120 60 70 80 А2 40 80 30 90 60 90 А3 20 60 70 50 40 Спрос, т Найти оптимальный план перевозок по критерию минимальной суммарной стоимости перевозок, при условии, что из пункта А3 в пункт В1 должно быть перевезено не менее 10 т груза. 2. Постановка задачи: производственная линия может выпускать различные детали для сборочного цеха. Каждый раз при необходимости производства партии деталей А-1701 линия должна быть остановлена для проведения наладочных работ, стоимость которых S=1000долл. Линия выпускает деталей А-1701 с производительностью 2 тыс. деталей в месяц. Потребность сборочного конвейера в деталях А-1701 – 500 деталей в месяц (6 тыс. деталей в год). Остальные произведенные на линии детали образуют запас. Издержки хранения каждой детали А-1701 составляют 20% в год от себестоимости одной детали, равной 2,5 долл. Руководитель предприятия решил внедрить систему Just-in-time (JIT «как раз вовремя) и обязал мастера запускать линию на производство деталей А-1701 один раз в месяц на одну неделю. При этом линия производит по 500 деталей за каждый запуск – как раз столько, сколько ежемесячно требует конвейер. Мастер вносит рационализаторское предложение, позволяющее уменьшить стоимость каждой переналадки на 250 долл. Но для этого требуется приобрести дополнительное оборудование на сумму 6000 долл. При 12 переналадок в год стоимость оборудования окупится через 2 года. Какой должен быть размер партии деталей, выпускаемой производственной линией, и с какой частотой нужно организовать циклы производства этих деталей на данной линии, чтобы минимизировать издержки, связанные с производством и хранением буферного запаса А-1701? Прав ли мастер? Обозначим: H – удельные издержки хранения; S – затраты на переналадку оборудования в расчете на один заказ; C – закупочная цена единицы запаса; D – спрос на запас p – скорость производства деталей на линии (2000 шт./месяц, 66-67 шт./день); d – скорость потребления деталей конвейером (500 шт./месяц, 16-17 шт./день); Tp – время работы производственной линии по выпуску данной партии (1/4 месяца, 7 дней) Q – размер выпущенной партии; Qmax – величина созданного запаса. Q = p*Tp Qmax = (p – d) * Tp = Q * (p – d) / p . При этом Qmax меньше, чем размер выпущенной партии Q С момента Tp и до начала следующего запуска линии этот запас будет уменьшаться до нуля. Максимальный уровень буферного запаса равен Qmax, а не размеру партии продукции Q, то именно Qmax надо подставлять в выражение для издержек хранения за год. Подставляя Qmax в выражения для издержек хранения TH и сохраняя Q в выражении для издержек, связанных с запуском новой партии TS (аналог издержек оформления заказа в модели EOQ), получим выражение для оптимального размера партии EBQ (Economic batch quantity). Издержки хранения Затраты на переналадку (в год) p d Q p 2 S D Q S Суммарные издержки производства и хранения партии продукции T S p d D Q S max 2p Q Оптимальный размер партии EBQ 2 DS H p p d Все необходимые расчеты произвести в табличном процессоре Excel по следующей схеме: С 2,5 Оптимальный размер партии продукции H S D p 0,2 750 6000 2000 При S=$1000 и EBQ EBQ = TH = TS = T = При S=$750 и EBQ EBQ = TH = TS = T = При S=$1000 и Q=6000 = = = = При S=$750 и Q=6000 EBQ = TH = TS = T = При S=$1000 и Q=500 EBQ = TH = TS = T = При S=$750 и Q=500 EBQ = TH = TS = T = d 500 T T T Проанализировать полученные результаты, ответив на следующие вопросы: 5. Какой объем партии будет оптимальным при затрате на переналадку 1000 долл.? Сколько раз при этом необходимо запускать линию? 6. Если следовать требованиям директора и запускать линию 12 раз в год, то чему будут равны полные издержки? 7. Чему будут равны полные издержки при уменьшении издержек на переналадку? 8. Сделать общий вывод как работать мастеру? Логистика Контрольная работа Для студентов факультета промышленной политики и бизнес-администрирования, обучающихся по специальности «Менеджмент». Заочная форма обучения Вариант 9 1. Виды деятельности на логистическом свладе. 2. Разработать и записать математическую модель для следующей транспортной задачи. Обосновать выбор управляющих переменных С двух складов требуется перевезти арахис на три кондитерские фабрики. На первом складе имеется 70 ц арахиса, а на втором – 80 ц. На первую фабрику нужно доставить 30 ц арахиса, на вторую – 40 ц, на третью – 30 ц. В Таблице Т23 приведены затраты времени на перевозку 1 ц груза с каждого склада на каждую фабрику. Таблица Т23 Склады S1 S2 F1 3 6 Затраты времени на перевозку 1 ц, ч F2 5 3 F3 5 2 Представить условия задачи в виде таблицы. Минимизировать суммарное время транспортировки груза потребителям. 3. Постановка задачи: Компания продает автомашины стоимостью 10000 долл. каждая. Удельные издержки хранения составляют 30% стоимости машины в год. Оформление и сопровождение заказа стоят 1000 долл. (транспортные расходы включены в стоимость автомашины). Годовой спрос – 100 автомашин. Компания рассматривает возможность частичного перехода на систему заказов автомашин и желает оценить, как изменяется издержки хранения «запаса» машин на стоянке. Поскольку заранее оценить издержки, связанные с поддержанием системы планового дефицита, сложно, то рассматривают 3 возможных сценария развития событий. Для поддержки системы заказов и на дополнительную рекламу, компенсирующую потерю клиентов, желающих купить машину немедленно и отказывающихся ждать выполнения заказа, необходимы: 1000 долл. на каждую единицу дефицита (т.е. на каждую запрашиваемую клиентом и не оказавшуюся в наличии машину) в год; 10000 долл. на каждую единицу дефицита в год; бесконечно большие издержки (т.е. никакая реклама не в состоянии компенсировать потерю клиентов. Машины просто перестанут покупать). Каковы оптимальный размер заказа, оптимальный размер планируемого дефицита и полные складские издержки в расчете на год? Формулы для оптимального размера заказа и оптимальной величины дефицита Основные параметры модели: D – годовой спрос; H – удельные издержки хранения единицы запаса в течение года; S – издержки оформления одного заказа (независимо от его размера); Cx – издержки, связанные с единицей отсутствующего товара (с поддержанием системы заказов и с частичной потерей «доброй воли» клиента); Переменные решения в данной модели: Q – размер заказа; X – размер планируемого дефицита, т.е. планируемое количество единиц товара, на которое надо принимать заявки между последовательными прибытиями на склад партий продукции. Полные издержки за год теперь содержат три компонента: издержки хранения TH; издержки, связанные с дефицитом TX; издержки оформления заказа TS. Q – размер закупаемой партии и к моменту прихода этой партии на склад фирма имеет уже X заявок на отсутствующий товар и соответственно X единиц товара сразу «уходит» со склада на удовлетворение этих заявок, Максимальный уровень запаса на складе составляет Q – X. Через некоторое время t1 уровень запаса падает до нуля (рис.2.), и в течение времени t2 работает система приема заказов на дефицит. В это время уровень запаса остается равным нулю. Соответственно издержки хранения нулевые. Однако в это время фирма несет издержки, связанные с поддержанием системы заказов (а также с потерей доброго отношения клиентов к фирме из-за дефицита) Полное время между двумя последовательными поступлениями товара на склад равно t = t1 + t2 Формула для полных складских издержек за год при данной системе: T (Q, X ) TH TX TS (Q X ) 2 2Q H X2 D Cx S 2Q Q В этом выражении две переменные решения: величина заказа Q и величина дефицита X. Из математического анализа: в точке минимума функции двух переменных обе ее частные производные должны быть равны нулю: T 0; T 0 Q X Из этих двух уравнений находим оптимальное значение Qopt и Xopt: 2 DS H C x H Qopt ; X opt Qopt H Cx H Cx Обратите внимание, что если затраты на единицу планируемого дефицита Cx много больше, чем удельные издержки хранения H, т.е. H<<Cx, то отношение H Cx 1 лишь чуть-чуть больше единицы, а значит Qopt EOQ Cx H Cx 0 H и соответственно планируемый дефицит X .также близок к нулю. Если издержки по поддержанию системы планируемого дефицита много больше, чем издержки хранения, то оптимальным является экономичный размер заказа и дефицит не следует планировать. Если издержки хранения много больше, чем издержки, связанные с поддержанием системы планового дефицита H>>Cx, то В то же время отношение X opt Q opt т.е. система заказов почти полностью вытесняет содержание запасов. Весь заказ идет на покрытие предварительно принятых заявок. При этом размер заказа становится намного больше, чем EOQ (экономичный размер заказа = 2 D * S / H ) Если издержки по поддержанию системы планируемого дефицита много меньше, чем издержки хранения, выгодно перейти на прием предварительных заявок, почти полностью исключив обычный запас. Решение задачи Все необходимые расчеты произвести в табличном процессоре Excel по следующей схеме: Модель с планируемым дефицитом D S h% C H 100 1000 0,3 10000 =D4*C4 EOQ расчеты TEOQ Cx 1.00E+30 10000 3000 1000 Qopt Xopt TH TX расчеты TS T Число заказов в год Проанализировать полученные результаты, отве5тив на следующие вопросы: Каков оптимальный размер заказа? Сколько раз в год его надо делать? Каковы суммарные издержки содержания «запаса» автомашин на стоянке? Если издержки, связанные с поддержанием системы дефицита, бесконечно велики (1.00Е+30), то к чему приводится модель планирования дефицита? Если издержки на единицу дефицита в год составляют 10000 долл, т.е. в 3 раза выше, чем удельные издержки хранения, выгодно или нет планирование дефицита. При равенстве издержек на единицу дефицита и удельных издержек хранения (Cx = H) одна половина получаемого заказа идет на удовлетворение предварительных заявок, а вторая – в запас. Чему при этом равны полные издержки запаса и системы заказов? Сравнить их с издержками в модели экономичного размера заказа. Логистика Контрольная работа Для студентов факультета промышленной политики и бизнес-администрирования, обучающихся по специальности «Менеджмент». Заочная форма обучения Вариант 10 1. Влияние транспортной логистики на экономику фирмы. 2. Разработать и записать математическую модель для следующей транспортной задачи. Обосновать выбор управляющих переменных Четыре молокозавода ежедневно поставляют сгущенное молоко четырем кондитерским фабрикам. Найти оптимальный план перевозок по критерию минимального суммарного времени пробега при дополнительных условиях: первый и четвертый молокозаводы должны полностью отправить продукцию потребителям. Исходные данные задачи приведены в Таблице Т26. Таблица Т26 Затраты времени на доставку 1 т, Количество ч Заводы продукции, т В1 В2 В3 В4 2 3 9 7 20 С1 3 4 6 1 16 С2 5 1 2 2 14 С3 4 5 8 1 22 С4 16 18 12 15 Спрос, т 3. Выбор поставщика для оптовых закупок На практике стоимость единицы товара C часто зависит от размера закупаемой партии. Оптовые скидки могут существенно изменить решение об оптимальном размере закупки в сторону его увеличения. Однако, это может привести к значительному росту складских издержек. Проанализируем баланс выигрышей от оптовых скидок и потерь от роста складских издержек при росте размера заказа. Постановка задачи: Автомобильный завод может закупать коробки с мелкой деталью у одного из двух поставщиков на следующих условиях. Поставщик 1 Поставщик2 Количество Цена за коробку, Количество Цена за коробку, коробок долл. коробок долл. 1 – 3999 3,97 1 – 5000 4 4000 – 5499 3,80 5001 – 13999 3,80 5500 и более 3,66 14000 и более 3,60 Для оценки издержек хранения менеджмент использует внутреннюю норму доходности завода, равную 20%. Оформление заказа не стоит ничего. Доставка осуществляется на заводском грузовике, который способен увести до 30 тыс. коробок за один раз. Его пробег к поставщику и обратно, загрузка и разгрузка стоят 50 долл. годовая потребность завода – 40 тыс. коробок. Каков оптимальный размер заказа с учетом скидок каждого из поставщиков? Какого поставщика следует предпочесть? Формулы для экономичного размера заказа Самостоятельно записать формулы для экономичного размера заказа и двух видов издержек TH и TS. Для вычисления TH и TS используется не экономичный размер заказа EOQ а «Реальный Q», т.е. тот минимальный размер, который поставщик разрешит купить по данной цене. При расчете суммарных издержек в сумму необходимо включить не только издержки хранения и оформления заказа, но и стоимость годовой потребности в данном товаре при закупке его по цене, действующей для выбранного размера закупки. Решение задачи Все необходимые расчеты произвести в табличном процессоре Excel по следующей схеме: Экономичный размер заказа. Учет скидок h 0,2 Порог скидки Цена EOQ Реальный Q TH TS T S D 50 40000 Поставщик 1 Поставщик 2 1 4000 5500 3,97 3,8 3,66 =КОРЕНЬ(2*$D$3*$C$3/(B6*$B$3)) =МАКС(B5:B7) =B8*B3*B6/2 =$D$3*$C$3/B8 =B9+B10+B6*$D$3 1 4 Поставщик 1 Порог скидки Цена EOQ Реальный Q TH TS T 1 3,97 4000 3,8 5500 3,66 5000 3,8 14000 3,6 Поставщик 2 1 4 5000 3,8 14000 3,6 Анализ полученных результатов Проанализировать полученные результаты, ответив на следующие вопросы: Какие условия покупки выгодны и почему? Выгодно ли приобретать у поставщика 2 большую партию (14000) за минимальную цену?