КАМЕРНАЯ СУШКА ДРЕВЕСИНЫ

реклама

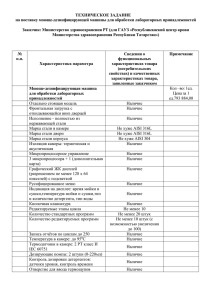

КАМЕРНАЯ СУШКА ДРЕВЕСИНЫ Назначение камерной сушки: Камерная сушка предназначена: а) для снижения влажности свежераспиленной или прошедшей атмосферную сушку древесины до производственной влажности, которая на 2-1% ниже эксплуатационной; б) для обеззараживания древесины от спор деревоокрашивающих и дереворазрушающих грибков, и личинок древоточцев, повышения ее биологической стойкости; в) для повышения технологических и эксплуатационных свойств древесины. Типы сушильных камер, эксплуатируемых на фирме ______________ По способу нагрева сушильного агента-воздуха камеры фирмы ______________ относятся к паровым (камера № 1), к пароэлектрическим (камера № 2) и огневым (камера № 3) Камеры имеют принудительную циркуляцию – воздух в них приводится в движение вентиляторами. Все камеры – периодического действия: материал полностью загружается или выгружается одновременно, после чего новая партия загружается вновь. В паровых камерах воздух отогревается горячей водой, циркулирующей по калориферам. В пароэлектрической – паровыми калориферами и дополнительно, с целью достижения высокой температуры в камере, электронагревательными приборами. В огневых сушильных камерах – горячий воздух от печи типа «Буллер”ян» непосредственно с помощью вентиляторов нагревается в штабель (безкалориферная сушильная камера). Приборы и устройства для контроля и ведения процесса сушки. Камеры в разной степени оснащены следующими приборами и механизмами, позволяющими вести процесс сушки в автоматическом режиме, полуавтоматическом и ручном режиме: а) датчики контроля температуры (t0) и влажности (w) древесины; б) датчики контроля t0 и w воздуха в камере; в) механизм управления работой вентиляторов; г) механизм управления нагревательной системой; д) механизм работы вытяжной системы; е) механизм управления подачею увлажнителя воздуха. Для определения W древесины и t0 воздуха и t0 древесины в камере применяются различные датчики. Для определения влажности воздуха служат датчики или прибор, называемый психрометром. Последний дает более точные показания. Простейший психрометр состоит из двух ртутных термометров сухого и мокрого с точностью показаний 0,1 С0. шарик мокрого термометра смачивается марлевым или батистовым чехлом, опущенным в сосуд с водой. Мокрый термометр всегда показывает t0 более низкую, чем сухой вследствие дополнительного охлаждения за счет испарения влаги с его шарика. Разница между показаниями сухого и мокрого термометров называется ПСИХРОМЕТРИЧЕСКОЙ РАЗНОСТЬЮ. Чем она больше, тем суше воздух. Для определения относительной влажности по показаниям психрометра пользуются диаграммами или таблицами. Относительная влажность воздуха характеризует способность воздуха испарять влагу и представляет собой отношение количества водяного пара в 1м3 воздуха к количеству водяного пара в 1м3 насыщенного воздуха при той же t0. Обычно ее выражают в процентах. 1 Контроль психометрической разности и влажности древесины должен быть только текущим. Электродвигатели механизмов и устройств камеры должны быть класса Н (выдерживать высокие t0 и W). Вентиляторы устанавливаются специальные. Котлы по мощности должны соответствовать объему сушки и быть автоматизированными, t0 воды, подаваемой в калориферы камер, 90+50С. Заслонки (клапана) – выполняются из нержавеющей стали или алюминия и программируются на открытие и закрытие. Увлажнение воздуха в камере осуществляется паронагревателем или форсунками. Требования к сушильной камере Сушильная камера должна обеспечивать: -высокую герметичность; -равномерность распределения тепловых и аэродинамических полей по штабелю; -требуемую точность измерения контролируемых параметров, т.е. правильную установку датчиков и приборов; -текущий контроль психометрической влажности, t0 воздуха в камере, W высушиваемого материала; -минимальное количество и видов дефектов сушки. Проверка герметичности сушильной камеры. Первым показателем для оценки герметичности сушильных камер могут служить показания мокрого термометра психрометра в камере с пиломатериалами мягких пород посредине процесса сушки. При этом должны быть перекрыты приточно-вытяжные устройства и увлажнитель воздуха. Стабильные значения показаний мокрого термометра Т М = 500С свидетельствует о плохой герметичности, 600С – о недостаточной и 700С – о достаточной герметичности (зимой все показатели на 50С меньше). Плохая герметизация дверей заметна хорошо при наблюдении изнутри при закрытых дверях и хорошем внешнем освещении. Признаком недостаточной теплоизоляции дверей является влажность их поверхности и вода под ними в начале сушки толстых сортиментов или твердых пород. Это относится и к перекрытию, с которого иногда вода капает на материал. При этих условиях камера превращается в конденсатор, который высушивает и охлаждает воздух в камере и смачивает саму камеру, особенно зимой. В этом случае приточно-вытяжная вентиляция отрицательно сказывается на эффективность работы камеры. Она должна быть наглухо и герметично закрыта; если при сушке тонких хвойных пиломатериалов невозможно без увлажняющего пара поднять показания мокрого термометра ТМ выше 650С, то необходимо дополнительно герметизировать и теплоизолировать двери, перекрытия, пол; уплотнить места прохода в камеру труб, кабелей и т.п. Порядок и правила ведения сушки. Режимом сушки называется расписание температуры и степени насыщения сушильного агента (воздуха). Режим сушки координируется по влажности высушиваемой древесины. Чем выше температура, ниже степень насыщения и выше скорость воздуха, тем интенсивнее протекает процесс сушки. Эти параметры регулируются применением проверенных практикой 2 режимов сушки, установленных для различных материалов (пород древесины, назначения, поперечного сечения). Данные режима приводятся ниже: На каждую сушильную камеру заводится отдельный журнал: в нем записывается задание, режим сушки, делаются соответствующие записи. Если режим сушки ведется в ручном или полуавтоматическом режиме, то в журнале истопниками ведутся записи всех показателей, характеризующих процесс сушки. Ежечасно в журнале записываются температура и влажность воздуха в камере. Этапы сушки 1. Определение влажности древесины перед закладыванием. 2. Подготовка камеры и материала. 3. Определение и назначение режима сушки. 4. Загрузка камеры. 5. Начальный прогрев древесины. 6. Собственно сушка и контроль за режимами сушки и состоянием материала. 7. Гидротермическая и кондиционирующая обработка древесины. Перед загрузкой камеры необходимо знать влажность загружаемого материала, чтобы правильно подобрать режим сушки в зависимости от его начальной влажности, породы и толщины. Подготовить камеру: чисто прибрать, удалив пыль, опилки, кору, отходы древесины; тщательно осмотреть детали и механизмы оборудования, целостность защитного слоя стен и потолка. Все замеченные недостатки устранить. Укладку штабелей проводить согласно требований и правил. Лучшее качество сушки и наибольшая экономия теплоресурсов достигается при загрузке в камеру пиломатериалов одной породы и одной толщины. При необходимости загрузки пиломатериалов различных пород, следует подбирать их по толщине согласно рекомендаций. Прокладки располагать на расстоянии не более 700 мм, точно друг над другом. Пиломатериалы укладываются в горизонтальные ряды возможно плотно кромками друг к другу. Торцы укладываются заподлицо с прокладками. Начальный прогрев. Начальный прогрев проводится интенсивно с целью проведения ее стерилизации в возможно короткий срок. Для этого необходимо поддерживать в котлах t0 950С и постоянную циркуляцию горячей воды в системе обогрева камеры. При стабилизации температуры в камере на отметке ниже предусмотренной заданным режимом сушки при постоянной работе котлов, следует включить электронагревательные приборы. Вытяжные клапаны на этом этапе сушки закрыты: влажность в камере должна быть высокой, поскольку диффузия воды – движение ее от середины к поверхности пиломатериала – и, следовательно, скорость сушки зависит от температуры древесины (см. табл.1). Чем выше влажность древесины, тем выше ее теплопроводность, тем выше скорость ее прогрева. При этом предотвращается испарение влаги с древесины. 3 Табл. 1 Влияние температуры на скорость диффузии в древесине Температура сушки (древесины), 0 С Влажность древесины % 50 25 40 50 60 80 Скорость диффузии воды 10-5 см\ок 0,257 0,398 0,558 0,729 1,315 Во время предварительного нагрева вентиляторы гоняют нагретый теплообменниками воздух для выравнивания температуры и влажности агента сушки и достижения древесиной заданной режимом температуры. Если в камеру подан материал свежесрубленный, влажность воздуха в ней будет близкой к 100%, если же загружен материал, прошедший атмосферную сушку, необходимо поддерживать влажность воздуха во время начальной обработки на уровне 90-92% более высокая влажность воздуха в камере может привести к появлению в материале внутренних трещин. Температуру во время прогрева обычно держат на 5-100С выше, чем на первой ступени выбранного режима сушки. Продолжительность прогрева: для сосновых, липовых, осиновых досок толщиной 25 мм – 2 часа, для березовых и ольховых – 3 часа, для дубовых, ясеневых и кленовых – 4 часа. Для досок других размеров сроки обработки изменяются пропорционально их толщине. В продолжительность прогрева не включается время подъема температуры до заданного режимом уровня. По достижению температуры воздуха, заданной режимом сушки, в камере добиваются заданной психрометрической разности. Если она ниже, следует включить парогенератор, если она выше, следует открыть вытяжные клапаны. ПОМНИ! 1. Обмен воздуха должен осуществляться только для удаления из камеры излишков влаги. 2. Воздух в камеру должен поступать с положительной температурой. Подача воздуха в зимний период с улицы приводит к снижению продуктивности камеры на 20-40%. Поступление холодного воздуха не только кондиционирует влагу (что является причиной увеличения срока сушки на первой стадии), но и отрицательно влияет на качество самой сушки. При отсутствии рекуператоров в камеру следует подавать воздух из котельной. 3. Категорически запрещается одновременно, даже частично, открывать клапана вытяжной вентиляции при работе увлажнителя воздуха. Удаление влаги из камеры при ее недостатке и компенсация этого недостатка увлажняющим паром ухудшает режим сушки, который становится менее стойким и более зависимым от давления пара. 4. Пиломатериалы удовлетворительно можно высушить только лишь во влажной среде, что отображено в режимах сушки. Чем выше показатели мокрого термометра, тем больше (особенно в первой стадии сушки, температура древесины, а следовательно ее влагопроводность, тем быстрее сохнет материал. При показаниях мокрого термометра 96-980С материал сохнет в несколько раз быстрее,чем при показания его равным 60-700С. Поэтому во время работы камеры необходимо принимать все возможные меры для сохранения влаги, а не удаления ее. 4 5. Если не удается поддерживать необходимую температуру (вследствие чего заданный режим сушки может нарушиться), необходимо сохранять заданную психометрическую разность для каждой ступени режима или несколько уменьшить ее, учитывая, что при пониженной температуре материала скорость продвижения влаги из глубины на поверхность уменьшается. Ведение сушки Ведение Для качественного проведения сушки необходимо: -измерять и регулировать состояние сушильного агента – его температуру и влажность с целью поддержания режима сушки; -измерять влажность древесины для своевременного перехода с одной ступени режима на другую; -регулировать процесс циркуляции агента сушки; -поддерживать с точностью_ 20С температуру мокрого термометра; отклонение психрометрической разницы от заданной не должно превышать 10…20%. Термометры должны иметь цену деления не больше 0,1 0С. -обеспечить для тонких досок быстросохнущих пород скорость циркуляции воздуха 2 –2,5 м\с; для толстых досок, особенно трудно высыхающих пород, скорость должна быть уменьшена в 2 раза, что не снижает производительность камеры, но повышает качество. Минимально необходимой скоростью движения воздуха в камере (хотя и недостаточной для таких досок хвойных и быстросохнущих лиственных пород), является скорость 1 м\с. Эта низкая скорость циркуляции воздуха необходима лишь при сушке быстросохнущих пород в период их сушки от 18…20% до конечной влажности 8-12%. Поэтому для эффективного ведения процесса сушки должна осуществляться регулировка скорости циркуляции воздуха двумя (как минимум) скоростными двигателями с плавной регулировкой частоты вращения. В случае ведения прерывистого режима работы циркуляционной системы для компенсации замедленного процесса сушки при перерыве циркуляции, необходимо значительно, до уровня следующей ступени, увеличить психрометрическую разность, которая не ухудшает качество сушки, а процесс интенсифицирует. Чем меньше скорость циркуляции, тем больше можно допустить значение психометрической разности. Повышение температуры и увеличение скорости движения воздуха уменьшают продолжительность процесса. Причем, скорость циркуляции только в первый период ощутимо влияет на длительность процесса. При сушке пиломатериалов и заготовок твердых лиственных пород период постоянной скорости сушки практически отсутствует. Поэтому нет опасности, что при одновременном повышении температуры и некотором повышении влажности воздуха уменьшится интенсивность процесса. Сохранить целостность пиломатериала при сушке можно периодическим снятием накопившихся напряжений посредством проведения промежуточных влаготеплообработок. Наиболее эффективна промежуточная обработка водяным паром. Хорошие результаты дает применением аммиачной воды: аммиак дополнительно пластифицирует древесину и позволяет быстрее снять внутренние напряжения. Рекомендуется подвергать промежуточной влаготеплообработке пиломатериалы, толщина которых превышает 30 мм для дуба, граба, ясеня и 40 мм для бука и клена. Назначают промежуточную влаготеплообработку при переходе со второй на третью ступень режима. Для предохранения досок от коробления во время сушки, или значительного уменьшения этого дефекта, применяют прессование сверху 5 хорошо уложенного штабеля, путем применения пневматических или пружинных прижимов. Рекомендуется использовать давление 500 кг\м2 для сосны толщиной 25 мм, и 1000 кг для сосны толщиной 50 мм. Конечная влаготеплообработка Конечная влаготеплообработка имеет целью устранения внутренних напряжений в древесине, вызванных сушкой. Конечная обработка состоит из повышения в камере на определенное время температуры и влажности воздуха. Температуру повышают на 5-8 0С выше температуры той ступени режима, которая предшествовала началу обработки. Влажность воздуха должна быть равновесной средней влажности материала в камере, увеличенной на 3%, что может быть установлено по диаграмме равновесной влажности. Продолжительность конечной обработки (в часах на каждые 25 мм толщины материала) принимается: для сосны, осины, липы – 6; березы, ольхи – 10; дуба, ясеня, клена –16. После обработки материал в течение 3-4 часов выдерживается в камере для подсушки увлажненной поверхности при том состоянии воздуха, которое задается режимом сушки. После этого камеру отключают от нагревательных приборов и материал остается в ней для медленного остывания. Выгружать следует вполне остывший материал. Кондиционирующая обработка Для выравнивания влажности древесины по всему объему штабеля и по толщине пиломатериалов проводится кондиционирующая обработка. Для этого в камере создают такое состояние среды, при котором подсыхают недосушенные пиломатериалы и увлажняются пересушенные. Во время кондиционирующей обработки температура среды по сухому термометру выше температуры последней ступени режима, а степень насыщения соответствует (по диаграмме равновесной влажности) средней конечной влажности древесины, увеличенной на 1%. Продолжительность кондиционирующей обработки приблизительно равна продолжительности конечной влаготеплообработки. Качество сушки пиломатериалов Качество сушки определяется следующими показателями: 1. Видимыми дефектами (трещины, коробление и т.п); 2. Соответствие между заданной и полученной конечной влажностью материала; 3. Равномерность просыхания материала по объему штабеля; 4. Перепадами влажности по толщине досок; 5. Величиной внутренних напряжений после сушки. Наружные трещины являются следствием внутренних напряжений, возникших в результате неравномерности усушки наружных и внутренних слоев древесины. Мерой борьбы с наружными трещинами является поддержание высокой влажности воздуха в начале процесса. Внутренние трещины являются следствием внутренних напряжений, однако в отличии от напряжений, вызывающих наружные трещины, они вызываются тем, что усушка наружных слоев оказывается меньше, чем усушка внутренних слоев, тогда как появление наружных трещин происходит в случае большей усушки наружных слоев по сравнению с усушкой внутренних слоев. Внутренние трещины могут появиться во второй половине процесса. Так как конечные напряжения зависят от начальных перепадов влажности, то мерой борьбы с внутренними трещинами является недопущение интенсивности сушки с поверхности в самом начале процесса. Торцевые трещины возникают из-за более интенсивной сушки древесины у торцов. Мерой борьбы является укладка досок в потай или заподлицо с прокладкой. 6 Коробление. Причина – неодинаковая усушка в тангенциальном и радиальном направлениях. Проявляется при сушке досок в свободном состоянии. Мерами борьбы с короблением являются: сушка в зажатом состоянии и правильная укладка досок в штабель (применение строганых прокладок и укладка их строго одна над другой по вертикали; укладка досок одной толщины (особенно в одном горизонтальном ряду)). Конечная влажность назначается в соответствии с условиями эксплуатации. Конечная влажность древесины изделий в процентах не должна превышать: а) всех деталей оконных переплетов, фрамуг и дверных полотен (кроме щитов и филенок), подоконных досок 12%; б) коробок внутренних дверей и фрамуг 15%; в) коробок наружных дверей и окон 18%; г) реечных щитов щитовых дверей, филенок дощатых 9%; д) шкантов и нагелей 7%; е) погонажных изделий 12%. Равномерность просыхания материала характеризуется разностью между заданной конечной влажностью и минимальной влажностью досок после сушки. Равномерность конечной влажности зависит от однородности загружаемого в камеру материала (колебания начальной влажности) и размера штабеля в направлении движения воздуха по материалу. Для уменьшения неравномерности просыхания материала следует улучшить равномерность циркуляции воздуха по штабелю, изменить в случае необходимости укладку материала. Перепад влажности по толщине определяется как разность между влажностью центрального слоя и поверхности досок. Для его определения после сушки вырезают так называемые секции послойной влажности и раскалывают их по толщине на несколько слоев. Разницу между влажностью центрального и поверхностного слоев и принимают за перепад влажности. Неравномерность влажности по толщине уменьшают путем проведения конечной обработки. Нормы требований к качеству сушки пиломатериалов Категория качества сушки Высококачественная Повышенное качество Среднее качество Рядовая сушка Заданная конечная влажность в% Допустимые отклонения влажности в % 8 10 8 10 12 10 12 15 10 14 18 22 -2 -3 -3 -4 -5 -5 -6 -8 -6 -9 -12 -15 Допустимый перепад влажности по толщине материала при его толщине в мм 16-20 21-40 41-60 61-80 1,5 2,0 2,5 3,0 2,0 3,0 3,5 4,0 2,0 3,0 3,5 4,0 не контролируется 7