Подгот. упр.прогр. по сверлению

реклама

МИНОБРНАУКИ РОССИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

КАМЫШИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ)

ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО

УЧРЕЖДЕНИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра «ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ»

ПОДГОТОВКА УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ

СТАНКОВ СВЕРЛИЛЬНО-РАСТОЧНОЙ ГРУППЫ

Методические указания к практическим занятиям

по дисциплине

"Разработка технологии и управляющих программ на станках

с ЧПУ"

Волгоград

2011

УДК 621.906(07)

П 44

ПОДГОТОВКА УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ СТАНКОВ СВЕРЛИЛЬНО-РАСТОЧНОЙ ГРУППЫ: методические указания к практическим занятиям по дисциплине "Разработка технологии и управляющих программ на станках с ЧПУ" / Сост. В. И.

Выходец. – Волгоград: ИУНЛ ВолгГТУ, 2011. – 35 с.

Рассматривается методика ручного программирования станков

с ЧПУ сверлильно-расточной группы. Приводится большое количество примеров.

Предназначены для студентов специальности 151001.65 «Технология машиностроения».

Ил. 13.

Табл. 4.

Библиогр.: 2 назв.

Рецензент: к. т. н. А. Э. Вирт

Печатается по решению редакционно-издательского совета

Волгоградского государственного технического университета

©

2

Волгоградский

государственный

технический

университет, 2011

СОДЕРЖАНИЕ

1. Программирование сверлильно-расточных операций……….…4

1.1. Общая методика программирования

сверлильных операций…………………………………………..…..…6

Выбор типовых переходов…………………………………..…6

Кодирование информации…………………………………...…8

Реализация постоянных циклов обработки отверстий .……....9

Кодирование процесса замены инструмента………………...12

1.2. Упрощенная методика программирования сверлильных

операций……………………………………………………………...16

2. Задания…..…………………………………………………....29

Контрольные вопросы…………………………………….….33

Список использованной литературы………………………...34

3

Методические указания разработаны к практическому занятию,

посвященному ручному программированию станков с ЧПУ сверлильно-расточной группы. На занятиях в течении 4 часов студенты знакомятся с теоретическими основами подготовки управляющих программ и выполняют индивидуальное задание по подготовке управляющей программы для конкретной детали.

1. ПРОГРАММИРОВАНИЕ СВЕРЛИЛЬНО-РАСТОЧНЫХ

ОПЕРАЦИЙ

Программирование сверлильных (расточных) операций, так же

как и других, начинается с составления расчетно-технологической

карты (РТК), определения координат опорных точек и т. д. Эскиз

обрабатываемой детали представляют в двух системах координат:

станка и детали. Для сравнительно простых операций на РТК показывают исходное положение всех используемых инструментов

(указывают также их вылет) и шпинделя.

На рис. 1 показана РТК для обработки в детали типа «крышка»

двух отверстий диаметром 10Н8, трех резьбовых отверстий М6, и

отверстия диаметром 22 мм. В табл. 1 приведены исходные координаты центров всех отверстий в системах координат детали и станка.

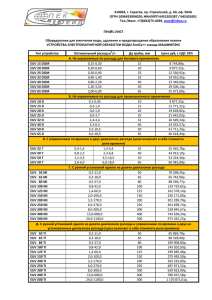

Таблица 1

Координаты опорных точек (центров отверстий) при

обработке отверстий в детали типа «крышка»

Отверстие

Координаты, мм

xд

yд

xс

yс

zс

1

20

20

50

105

175

2

150

20

180

105

175

3

105

40

135

125

175

4

52,5

70,31

82,3

155,31

175

5

52,5

9,69

82,3

94,69

175

6

70

40

100

125

175

4

Рис.1. РТК для обработки отверстий в детали «крышка»

5

1.1. Общая методика программирования сверлильных

операций

Выбор типовых переходов. До расчета траектории инструментов при сверлильной обработке сначала определяют предварительный состав переходов для каждого отверстия и выбирают

инструмент, затем уточняют состав переходов и общую их последовательность. Далее строят схемы осевых перемещений инструментов относительно опорных точек (центров отверстий) и

назначают режим резания.

Рис. 2. Типовые переходы работы инструмента при обработке

отверстий в детали типа «крышка»

Например, предварительный состав типовых переходов для обработки отверстий 1—6 в детали типа «крышка» может быть принят следующим: центрование (рис. 2, а, б), сверление (рис. 2, в, г,

6

ж), нарезание резьбы (рис. 2, е) и развертывание (рис. 2, д). В связи с этим выбранный инструмент Т01 — Т06 может быть размещен в

гнездах шестипозиционной револьверной головки сверлильного

станка.

Состав инструментальной наладки: (по гнездам):

1) сверло (φ = 90°) диаметром 16 мм; 2) сверло диаметром 9,9

мм; 3) развертка диаметром 10Н8; 4) сверло диаметром 5 мм; 5)

метчик М6; 6) сверло диаметром 22 мм.

Общая последовательность переходов может быть следующей:

центрование с зенкованием отверстий 1—5, сверление и развертывание отверстий 1 и 2, сверление отверстий 3—5 и нарезание в

них резьбы, сверление отверстия 6. Схемы осевых перемещений для

расчета опорных точек траектории инструментов при обработке отверстий 1—6 приведены на рис. 2.

Таблица 2

Типовые переходы при обработке отверстий в детали типа «крышка»

Переход

Центрование с

зенкерованием

Сверление

Развёртывание

Нарезание резьбы

Номер

отверстия по

рис. 1

Инструмент

Участок

траектории

Подача,

мм /

мин

1-2

40

500

100

80

100

80

60

а

1, 2

3, 4, 5

Схема

на рис. 2

Частота

оборотов

шпин

деля,

об /

мин

Т01

б

1, 2

Т02

в

3, 4, 5

Т04

г

6

Т06

д

1-2

2-3

1-2

2-3

1-2

1, 2

Т03

ж

1-2

50

125

3, 4, 5

Т05

е

1-2

25

25

7

710

1400

355

На этих схемах цифрами 1—3 показаны последовательности опорных точек траектории инструментов, стрелками — направления рабочих

(lp) и холостых (lx) ходов и направления вращения шпинделя. Знаком

«X» обозначен выстой инструмента. Режимы резания для участков траектории приведены в табл. 2.

Кодирование информации. В общем случае кодирование информации УП для сверлильных станков сводится к кодированию

процесса замены инструмента, кодированию перемещений (позиционирования) инструмента от одной опорной точки (центра отверстия) к другой и введению в действие циклов обработки отверстий

в моменты, когда инструмент располагается

над требуемой

точкой.

Конкретная методика кодирования определяется моделью

УЧПУ и ее возможностями. Рассмотрим общие положения.

Режимы движения и позиционирования задают с помощью

подготовительных функций G60 — G69 (см. ГОСТ 20999-83). Согласно такой функции УЧПУ обеспечивает соответствующий характер подхода инструмента к заданной точке и остановку его в

конкретной зоне, которая и определяет точность позиционирования. В общем случае функции G60 — G64 задают позиционирование

с ускоренного хода, а функции G65 — G69 — с рабочей подачи. Эти

функции используют, если, например, на станках рассматриваемого

типа выполняется операция прямоугольного формообразования, в

частности фрезерование. Из рассмотренных функций наиболее часто применяют G60 (точное позиционирование со стороны движения) и G62 (позиционирование с ускоренного хода — грубое позиционирование).

Напомним, что при точном позиционировании обеспечивается

ступенчатое снижение скорости движения: от ускоренной (или заданной) до минимальной скорости подхода к заданной точке. При

грубом позиционировании происходит отключение подачи ускоренного хода в зоне остановки, в результате чего возможен или перебег, или недобег.

Например, если необходимо последовательно позиционировать

инструмент от точки к точке, то записывают:

8

N (i) G90 G60 X (X1) Y (Y1) LF

N (i+1)

X (X2) Y (Y2) LF

N (i +2)

X (X3) Y (Y3) LF

Реализация постоянных циклов обработки отверстий. Такие

циклы реализуются заданием подготовительных функций G81 — G89.

Каждая из них, согласно ГОСТ 20999—83 (СТ СЭВ 3585—82), определяет конкретную операцию или переход (с перемещением по оси Z):

сверление или центрование (G81), сверление или зенкерование с паузой в конце рабочего хода (G82), глубокое сверление (G83), G84 —

нарезание резьбы и др.

Как правило, в современных УЧПУ подпрограммы для реализации указанных функций постоянно находятся в памяти УЧПУ и достаточно указать в кадре УП требуемую функцию и числовое значение формальных параметров, необходимых для выполнения конкретной операции. Для большинства постоянных циклов этих параметров два: R и z. Параметр R в большинстве УЧПУ определяет координату, с которой начинается рабочая подача при исполнении заданного постоянного цикла. Эта величина сохраняется в памяти

УЧПУ до считывания нового значения R. Параметр z в постоянном

цикле определяет координату точки, в которую инструмент смещается на рабочей подаче.

При введении постоянных циклов существенное значение для

параметров R и z имеет расположение нуля станка (начало координатной системы станка) относительно обрабатываемой детали в

направлении оси Z.

В УЧПУ с фиксированным началом координат станка параметры R и z в постоянных циклах отсчитываются от нулевой плоскости в одном направлении (рис. 3, а). Поэтому кадр задания постоянного цикла, например сверления, имеет вид:

N{i} G81 Z157.5 R177. LF

В кадре указываются координаты точки 1 (R) и конечной

точки 2 (z).

Программирование постоянных циклов значительно удобнее

для станков с УЧПУ, имеющих «плавающий нуль». В таких УЧПУ

по командам УП или с пульта УЧПУ можно смещать нуль станка в

9

любую точку по всем осям, в частности по оси Z. В ряде УЧПУ по

оси Z смещается нулевая плоскость XMY (рис. 3, б). Тогда в кадре,

предшествующем кадру с указанием постоянного цикла, должна

быть команда на смещение нуля по оси Z. После смещения нуля

точка М начала координат станка будет располагаться в плоскости,

параллельной плоскости детали (в точке М', рис. 3,6). Для рассмотренного случая величина R будет равна нулю, а значение z

будет со знаком минус (в отсчете вниз от новой системы координат X'M'Z):

N (i)

G59 Z177. LF

N (i+1) G81 Z – 19.5 R0. LF

Определенные удобства создаются для программирования, если УЧПУ имеют команды на сдвиг нуля, кодируемые функциями

G92, G54 – G59. В этом случае при программировании постоянных

циклов нулевую плоскость совмещают с верхней плоскостью детали (рис. 3, в).

Тогда при задании цикла указывают величину R, которая означает здесь недоход инструмента до обрабатываемой поверхности,

и величину z — рабочий ход инструмента. При этом полный рабочий ход, так же как и обратный — холостой ход, будет равен

сумме R + z. При таком задании цикла достаточно просто обрабатывать одинаковые отверстия, расположенные на ступенчатой поверхности. Например, кадры УП для обработки трех отверстий 1—

3, расположенных рядом (рис. 3, г), имеют вид:

N (i)

G59 Z115. LF (смещение нуля по оси Z)

N (i+1) G81 R3. Z - 19.5 LF (сверление отверстия 1)

N (i+2) G60 X54. LF

N (i+3)

R3. Z – 22

LF (сверление отверстия 2)

N (i+4) R14. LF (подъём инструмента на уровень R = 14)

N (i+5)

X72. LF

N (i+6)

Z – 19.5. LF (сверление отверстия 3)

N (i+7) G80 … LF

Как видно из программы, действие команды G81 (постоянный

цикл) распространяется на последующие кадры. Действующий по10

стоянный цикл отменяется указанием функции G80. В рассматриваемом примере смещение нуля кодируется функцией G59.

G81

G81

G81

Рис. 3 Схема задания параметров R и z в циклах

Эта команда сохраняется в УП до введения аналогичной команды с новым числовым значением или до команды G53 (отмена

смещения, но только для кадра, где G53 записано). Смещение нуля

лишь в одном кадре обычно записывается функцией G92. При использовании функции G59 возврат нуля в систему координат станка кодируется этой же функцией (G59) с нулевым числовым значением:

N{i} G59 Z0. LF

11

Кодирование процесса замены инструмента. Эта задача во

многом зависит

от

конструктивных

особенностей станка и

УЧПУ. В большинстве случаев требуются как минимум, две команды, задаваемых в последовательных кадрах УП. В первой команде с

адресом Т указывается требуемый инструмент, а по второй команде

(М06) он устанавливается в шпинделе. По команде М06, кроме того, снимается отработавший инструмент и возвращается в магазин

(при наличии магазина на станке).

Как правило, процесс замены инструмента у станков выполняется только в определенном (безопасном) положении шпинделя

(шпиндельной бабки). В это положение шпиндель автоматически

приходит по команде М06 или по специальной команде, которую

надо указывать в кадрах УП, предшествующих команде М06.

Указание инструмента в кадрах УП обычно сопровождается

указаниями по его коррекции. Как уже говорилось, совместно с

кодом инструмента указывается номер его корректора. Так, для инструмента с кодом Т08 и корректором 06 общая запись команды на

инструмент имеет вид Т0806.

Для задания осепараллельной коррекции длины инструмента,

что характерно для станков сверлильной группы, используют подготовительные функции G43 и G44. Для коррекции вылета инструмента (рис. 4) в корректор заносится абсолютная разность

между расчетной и действительной аппликатами вершины инструмента (zo - z1 = Δz или zo - z2 = Δz) и в УП записывается

N{i}...G44...Z{ZO}...T0806...

если инструмент короче запрограммированного. Если же инструмент

длиннее запрограммированного, то кадр будет таким:

N{i}...G43...Z{Z0}...T0806.. .

При этом предполагается, что величина Δz установлена на

корректоре указанного номера (в данном примере на корректоре

06).

В современных УЧПУ, однако, в большинстве случаев коррекция

на длину инструмента задается с адресом Н. В этом случае функция

G43 определяет, что числовое значение смещения, установленное на

12

корректоре (со знаком + или —), прибавляется к заданной координате.

Функция G44 означает, что величина смещения, установленная на корректоре с адресом Н, отнимается от заданного в данном

кадре значения координатного размера.

Напомним, что в ряде случаев корректор инструмента может

указываться отдельным адресом, например D.

G44

G43

Рис. 4. Схема для определения коррекции вылета инструмента

Пример 1. Подготовка УП по общей методике. Проследим общую методику кодирования информации УП для обработки детали,

которая показана на рис.1, а выбранные типовые переходы — на

рис. 2.

Первыми переходами, согласно принятой схеме операции, являются переходы по центрованию всех отверстий, причем отверстия

/, 2 должны быть зацентрированы на глубину 6 мм, а отверстия 3—5

— на глубину 3,5 мм (см. рис. 2, а, б и табл. 2).

На примере программирования работы первого инструмента

(сверло диаметром 16 мм, кодовый номер Т01, корректор 01) рассмотрим порядок кодирования информации для случаев без смещения нуля системы координат по оси Z:

% LF

N1 G60 G80 T0101 LF

13

N2

N3

N4

F40. S500 M06

G44 Z3910. LF

X50. Y105. LF

LF

В первом кадре указаны работающий инструмент и подготовительные функции G60 (точное позиционирование) и G80 (отмена

постоянных циклов). Последнее обязательно для того, чтобы очистить рабочую память УЧПУ от ранее запрограммированных команд по постоянным циклам.

Во втором кадре дана команда на смену инструмента (М06),

указаны режимы его работы: подача 40 мм/мин и частота вращения шпинделя 500 об/мин.

Третий кадр указывает на необходимость коррекции. При

этом дается расчетный вылет инструмента (положение вершины)

по оси Z и указывается функция коррекции G44 для укороченных

инструментов. Четвертым кадром инструмент позиционируется в

точку 1, определенную в системе координат станка координатами

хс = 50 мм, ус= 105 мм (см. табл. 1). Следующим кадром необходимо вывести вершину инструмента в точку, которой соответствует недоход над плоскостью детали 2 мм. Чтобы вершина данного инструмента пришла в эту точку, необходимо сместить точку

N шпинделя (см. рис. 1).

В данном случае базовой для всех инструментов принята

плоскость положения базовой точки N шпинделя, определенная

координатой z = 560 мм

При положении торца шпинделя в этой плоскости происходит

и смена инструментов. Для вывода сверла диаметром 16 мм (с расчетным вылетом 170 мм) в точку начала работы по циклу необходимо позиционировать шпиндель (его точку N) по оси Z в точку N1

с координатой R = 347 мм (560 —213 = 347) — рис. 5.

Координата положения торца шпинделя в конце рабочего хода

сверла (точка N2) определится координатой z = 347 — 8 = 339 мм.

Эти данные и следует записать с адресами R u Z при программировании постоянного цикла:

N5 G82 R347. Z339. LF

После исполнения команды кадра N5 торец шпинделя будет

расположен в плоскости, определенной координатой R = 347 мм.

14

Рис. 5. Схема перемещений при центровании отверстий

Для обработки следующих отверстий по заданному циклу G82

достаточно теперь программировать только перемещения по осям X

и Z. В кадрах, где изменяется координата z (центрование отверстий

3—5), следует ее указать. Естественно, что указанная в кадре N7

величина z отрабатывается в последующих кадрах тоже:

N6

X180. Y105. LF

N7

X135. Y125. Z341.5 LF

N8

X82.3 Y155.31 LF

N9

X82.5 Y94.69 LF

N10

X100. Y125.

LF

N11 G80 T0202 LF

Кадр N11 отменяет цикл G82 и задает новый инструмент.

15

1.2. Упрощенная методика программирования

сверлильных операций

Рассмотренная методика программирования сравнительно

сложна, требует пересчета некоторых размеров, а главное, определения и учета вылета инструмента в процессе программирования.

Её применяют, когда применима система предварительной регулировки вылета инструмента в специальных приспособлениях.

Программирование становится значительно проще, если использовать возможности УЧПУ по смещению нуля и вводить коррекцию

на инструмент в период наладки (настройки) станка исходя из действительного его вылета. Это не только облегчает кодирование информации, но в значительной мере упрощает составление РТК

(рис. 6): нет необходимости задаваться вылетом инструментов, не

175

85

30

Рис. 6. Схема для программирования обработки отверстий в детали типа «крышка»

16

нужен пересчет координат точек из системы координат детали в

систему координат станка и т. д.

Все это объясняется тем, что нуль станка смещается в начало

координат детали (из точки М в точку W) и отсчет программируемых перемещений в процессе отработки УП ведется от точки W, т.

е. так, как это задано на чертеже детали. Кроме того, при настройке станка вылет l каждого инструмента вводится (с обратным знаком) в корректор этого инструмента. Делается это просто. Инструмент доводят до касания вершины Р с верхней плоскостью заготовки, установленной в приспособлении. На табло, предназначенном для индикации перемещения по оси Z, высвечиваются

цифры, определяющие расстояние от плоскости нового нуля до базовой точки шпинделя, т. е. величина zWN = l. А это и есть действительный вылет инструмента (например, для сверла диаметром

16 мм он равен 172 мм). Если теперь на корректоре инструмента

набрать величину zWN = l (172 мм), то на табло индикации по оси

Z будут нулевые показания, т. е. базовая точка N совместится с

вершиной Р инструмента. Подобную настройку (с касанием инструмента острием или торцом поверхности детали) проводят для

каждого инструмента, и значения соответствующих вылетов набирают на соответствующих корректорах. Таким образом, для всего

набора инструментов на данную операцию справедливо положение: при нахождении вершины инструмента в плоскости нового

нуля табло индикации по оси Z показывает нули.

При настройке достаточно просто также совмещать ось шпинделя с началом координат детали.

Пример 2. Подготовка УП по упрощенной методике. Приняв

во внимание сказанное выше, программу обработки рассматриваемой детали (см. пример 1) можно представить следующим образом:

% LF

N1 G60 G80 T0101 LF

N2

F40. S5000. M06 LF

N3 G59 X30. Y85. Z175. LF

В кадрах N1 –N3 задают инструмент Т01, условия его работы и

указывают на смещение нуля (G59) по трем осям:

17

N4

N5

X20. Y20. LF

G82 R2. Z – 6. LF

В кадре N5 задают постоянный цикл и значение параметров в

соответствие со схемой на рис 2, а

N6 X150/ LF

N7 X105. Y40. Z – 3.5 LF

В кадре N7 дают команды на позиционирование в точку 3 и

исполнение заданного цикла (G82) с новым значением г (- 3,5 мм).

N8

N9

N10

N11

G80

X52.5 Y70.31 LF

Y9.69 LF

X70.

Y40.

LF

T0202 LF

Кадр N11 завершает работу сверлом диаметром 16 мм (Т0101)

и готовит к вводу новый инструмент — сверло диаметром 9,9 мм

(Т0202).

N12 F100. S710 M06 LF

N13 X20. Y20. M08 LF

Кадры N12 и N13 задают режимы инструмента и установку

его в шпиндель (команда М06). Выполнено позиционирование

сверла в точку 1, включено охлаждение (команда М08).

N14 G83 R2. Z – 10. LF

N15

Z – 17.5 F80. LF

Кадр N14 указывает постоянный цикл глубокого сверления

(G83) и его параметры. Указывать параметр R необходимо, поскольку он определяет точку выхода (на ускоренном ходу) инструмента с позиции замены в рабочую позицию по оси Z. Кадр

N15 дополняет кадр N14, указывая координату второго хода с измененной подачей (согласно принятой схеме обработки — см. рис.

2, в, подача на выходе сверла уменьшается до 80 мм/мин).

N16

X150. Y20. Z - 10. F100. LF

18

N17

Z – 17.5 F80.

LF

Кадрами N16 и N17 программируется сверление по циклу G83

отверстия с центром в точке 2.

N18

G80

Т0404

LF

В кадре N18 готовится к вводу сверло диаметром 5 мм (Т0404)

и задаются режимы его работы

N19

F100.

S1400 M06

N20

X105. Y40.

LF

N21 G83 R2. Z-9.

Lf

N22

Z-13.5 F80.

LF

N23

X52.5 F80.

LF

N24

Z-13.5 F80

LF

N25 G80 T0606 LF

LF

Кадры N19—N24 программируют обработку сверлом диаметром

5 мм по циклу G83 отверстий в Тк З, 4, 5. Кадр N25 указывает

новый инструмент — сверло диаметром 22 мм (Т0606).

N26

F60. S355

M06 LF

N27

X70. Y40. LF

N28 G81 R2. Z – 22. LF

N29 G80 T0303 LF

Кадры N26 — N28 программируют сверление отверстия диаметром 22 мм с центром в точке 6. Указывается новый инструмент

— развертка диаметром 10Н8 (Т0303).

N30

F50. S125. M06 LF

N31

X20. Y20. LF

N32 G89 R2. Z-18. LF

Кадр N32 вводит цикл развертывания (G89) с рабочим ходом

R+ z, выдержкой в конце рабочего хода и отводом на быстром ходу. (см. рис. 2, д).

N33

X150. LF

19

N34

G80

T0505 LF

Кадром N33 запрограммировано развертывание отверстия в

точке 2. Кадр N34 готовит новый инструмент – метчик М6

(Т0505).

N35

F250. S250 V06 LF

N36

X105. Y40. LF

N37 G84 R2. Z-17. LF

N38

X52.5 Y70.31 LF

N39

Y9.69 LF

N40 G80 G59 X0. Y0. Z0. M09 LF

N41 G00 X0. Y0. Z560. M00 LF

Кадры N35 — N39 программирует нарезание резьбы в отверстиях 3—5 в соответствии с постоянным циклом G84. Цикл обеспечивает рабочий ход с рабочей подачей, остановку и реверсивное вращение шпинделя в конечной точке, возврат инструмента с рабочей

подачей.

Кадры N40, N41 отменяют смещение нуля, отключают охлаждение и выводят шпинделя в нулевую точку станка с координатой z =

560 мм.

Пример 3. Подготовка программы для сверления отверстий в

детали при задании размеров в полярной системе координат. Естественно, что и в этом случае постоянные циклы также должны быть

использованы обязательно.

В детали (рис. 7) необходимо просверлить шесть отверстий (1—

6) сверлом (Т02) диаметром 12 мм: три из них (1, 2, 5) — на глубину

15 мм; три другие (3, 4, 6) —сквозные.

Программа может иметь вид:

% LF

N5 G90

N10

G80

N15

G59

N20

G00

N25

G81

N30

N35

T0202 S800 M03 LF

M06 LF

X180. Y160. Z20. LF

X39. Y0. M08 LF

Z-15. R2. F50. LF …………….Tk1

U39. A75. LF……………………..Tk2

Z -23. U25. A135. LF…………..Tk3

20

N40

A180. LF…………………………...Tk4

N45

Z -15. U139. A220. LF………….Tk5

N50 Z -23. U25. A300. M09 LF …………Tk6

N55 G80 G53 G00 X0. Y0. Z0. M00 LF

Рис. 7. Схема обработки отверстий в детали типа «плитка»

Kратко прокомментируем программу. Кадр N5 — задается

инструмент (Т02) с корректором (02), указывается частота вращения шпинделя (800 об/мин) по часовой стрелке (МОЗ).

Кадр N10 — отменяются все предыдущие постоянные циклы

(G80) и обеспечивается установка инструмента в рабочее положение (М06).

Кадр N15 — выполняет сдвиг нуля по всем осям, начало системы координат переходит из точки № в точку О.

Кадр N20 — инструмент позиционируется в плоскости X'OY' в

положение над центром отверстия 1, включается охлаждение

(М08).

21

Кадр N25 — вводятся постоянный цикл сверления G81 с указанием глубины сверления по оси Z, недоход инструмента R и подача 50 мм/мин.

Кадры N30 — N50 — последовательно исполняется постоянный

цикл G81 с указанием в кадрах требуемых значений радиуса расположения отверстия (адрес U) и углового поворота — угла А относительно оси X'.

Кадр N55 завершает программу, отменяя действовавший постоянный цикл командой G80, смещение нуля командой G53 и возвращая инструмент в позицию замены командой

G00 Х0. Y0. Z0.

Пример 4. Программирование сверления отверстий с введением

коррекции.

В программе для сверления трех отверстий I, II и III (рис. 8)

сверлом (кодовый номер Т18) необходимо применить коррекцию на

длину инструмента. Пусть сверлу Т18 соответствует корректор Н01.

Установим на нем значение + 120 мм, равное вылету сверла из

шпинделя. УП для обработки может иметь следующий вид:

% LF

N1 G91 G00 X120. Y87. LF

N2

G43 Z -197. H01 LF

N3

S550 M03 M00 Lf

Кадр N2 – размеры задаются в приращениях (G91) инструмент

на ускоренном ходу (G00) позиционируется в точку 1 над отверстием 1.

Кадр N2 вводит коррекцию на длину инструмента и смещает

инструмент по оси Z. Код G43 означает, что величина коррекции,

набранная на корректоре Н01, прибавляется к значению координаты. В данном примере по команде кадра N2 коррекция обеспечивает условное смещение центра инструмента Р в плоскость XOY

принятой системы координат, а потом смещение ее вниз на 197 мм,

т. е. в точку 2.

Кадр N3 устанавливает частоту вращения шпинделя по часовой стрелке (МОЗ), включает вращение и охлаждение (М08).

22

N4 G01 Z – 51. F80. LF

N5 G04 X4.0

LF

N6 G00 Z51.

LF

N7

X35. Y – 57. LF

Рис.8. Схема для программирования сверления трёх отверстий с

назначением коррекции

Кадрами N4 — N7 задаются команды на сверление (G01 — рабочее движение) отверстия 1 на подаче 80 мм/мин, задается пауза в

4 с в исполнении УП при нахождении сверла в точке 3, осуществляется возврат сверла на ускоренном ходу (N6) и его позициони23

рование в точку 4 (N7).

N8

N9

N10

N11

G01 Z31. LF

G04 X4.0 LF

G00 Z31. LF

X55. Y32.

LF

Кадры N8— N11 —задаются команды: сверление отверстия на

глубину 28 мм (N8); пауза 4 с при нахождении сверла в точке 5

(N9); быстрый отвод сверла в точку 4 (плоскость RS) и его позиционирование в точку 6 (N11).

N12 G01 Z-23. LF

N13 G04 X4.0 LF

N14 G00 Z220. H00 M09 LF

N15

X210. Y-62. LF

N16

M02

LF

Кадры N12 — N16 — задаются команды: сверление отверстия III

с паузой 4 с в точке 7; быстрый возврат сверла в точку 8; отключение охлаждения и отмена коррекции указанием кода Н00; позиционирование инструмента на быстром ходу в точку 0; завершение

программы (М02).

Пример 5. Программирование обработки отверстий в детали

типа «ступенчатая плита». Пусть в ступенчатой плите (рис. 9) необходимо обработать 13 отверстий:

отверстия 1— 6 диаметром 10 мм сверлить сверлом с кодовым

номером Т10 (корректор на длину Н10);

отверстия 7—10 диаметром 20 мм обработать специальным однокромочным сверлом с кодовым номером Т12 (корректор на длину

Н12);

отверстия 11—13 диаметром 95 мм расточить оправкой (кодовый номер Т17, корректор на длину Н17).

При наладке станка на корректорах должны быть установлены

следующие числовые значения: на Н10 — значение +200.0; на Н12

— значение +190.0; на Н17 — значение + 150.0.

24

Рис. 9. Схема для программирования обработки 13 отверстий в детали типа «ступенчатая плита» на сверлильном станке

Программа для обработки отверстий может иметь следующий

вид:

% LF

N1

G92 X0 Y0 Z0 LF

N2

T10 M06 LF

N3 G90 G0 Z -250. LF

N4

G43 Z0 H10 LF

N5

S100 M03 LF

N6 G99 G81 X400. Y – 350. Z -153. R – 97. F60. LF

25

Кадр N1 — установки системы координат (командой G92) в точке 0 (базисная точка — точка замены инструмента), определенной

кодовыми значениями ХО, YO, Z0.

Кадр N2 — установка инструмента Т10.

Кадр N3 — установка абсолютной системы отсчета, задание

смещения шпинделя вниз на 250 мм.

Кадр N4 — коррекция на длину «в плюс» (G43) по корректору

Н10. Командой Z0 фиксируется так называемый первоначальный

уровень RS для постоянных циклов; от этого уровня идет отсчет величин z и R при исполнении циклов.

Кадр N5 — пуск правого вращения шпинделя (МОЗ) с частотой

100 об/мин.

Кадр N6 — введение цикла G99, включающего позиционирование в точку и запуск цикла G81 (сверление с параметрами z и R).

Цикл G99 отличается от цикла G98 (рис. 10) тем, что в нем после

окончания цикла сверления инструмент возвращается в точку, определенную координатой R, в то время как в цикле G98 инструмент,

закончив цикл обработки, выйдет в точку, определенную первоначальным уровнем (плоскость RS).

G99

G98

Рис. 10. Сравнение циклов G99 и G98

Кадр N6 — задание подачи при сверлении 60 мм/мин.

N7 G91

Y-200. LF

N8

G98 Y-200. LF

N9 G90 G99 X1230. Y-350. LF

N10 G91

Y-200. LF

N11

G98 Y-200. LF

26

N12 G90 G0 X0 Y0 M05 LF

N13

G49 Z250. T12 M06 LF

Кадр N7- смещение в относительной системе отсчета на -200

мм и сверление отверстия 2 (см. рис. 9) с выходом инструмента к

точке, определенной координатой R.

Кадр N8 — сверление отверстия 3 с выходом инструмента на

первоначальный уровень; это задается кодом G98.

Кадр N9 — позиционирование в точку, определенную координатами для отверстия 4, и сверления этого отверстия с возвратом инструмента к уровню, определенному координатой R.

Кадр N10 — смещение по оси У на —200 мм и сверление

отверстия 5 с выходом инструмента на уровень, определенный размером R (это задано командой G99 предыдущего кадра).

Кадр N11—смещение по оси Y на —200 мм и сверление

отверстия 6 с выходом инструмента на первоначальный уровень (код

G98).

Кадр N12 — возврат к абсолютной системе отсчета (G90), позиционирование (G0) в плоскости первоначального уровня в положение базисной точки, останов шпинделя (М05).

Кадр N13—отмена коррекции на длину инструмента (G49), возврат в точку 0 (по оси Z), подготовка инструмента Т12 и его установка (М06).

N14

Z-250. LF

N15

G43 Z0 H12 LF

N16

S80 M03 LF

N17 G99 G82 X555. Y-450. Z-130. R-97. P300 F50. LF

N18 G91 G98 Y – 200. LF

N19

G99 X520. LF

N20

G98 Y200. LF

N21 G90 G0 X0 Y0 M05 LF

N22

G49 Z250. T17 M06 LF

Кадр N14 — смещение шпинделя вниз на 250 мм. На этот кадр

распространяется команда на позиционирование (GO) из кадра

N12.

Кадр N15 — введение коррекции на длину (G43) на инструмент Т12, за которым закреплен корректор Н12; фиксирование

27

первоначального уровня кодом Z0.

Кадр N16 — включение правого вращения шпинделя с частотой 80 об/мин.

Кадр N17 — позиционирование и обработка глухого отверстия

7 по циклу G82 с параметрами z и R. Цикл отличается от использованного цикла сверления G81 тем, что в конце хода дается пауза в

подаче. Размер этой паузы, необходимой для обработки дна отверстия, задается с адресом Р в сотых долях секунды (в кадре пауза

задана равной

3 с). Код G99 определяет, что после обработки отверстия инструмент возвратится на уровень, определенный величиной R. В

кадре задана подача 50 мм/мин.

Кадр N18 — смещение по оси Y на — 200 мм и обработка отверстия 8 с выходом инструмента на первоначальный уровень (код

G98).

Кадр N19 — смещение по оси X на 520 мм и обработки отверстия 9 с выходом инструмента на уровень, определенный параметром R (код G99).

Кадр N20 — смещение по оси Y на 200 мм и обработка отверстия 10; выход инструмента на первоначальный уровень (код

G98).

Кадр N21 —останов шпинделя (М05), позиционирование инструмента в положении базисной точки.

Кадр N22 — отмена коррекции (G49), подъем инструмента в

точку 0, смена инструмента.

N23

Z-250. LF

N24

G43 Z0 H17 LF

N25

S400 M03 LF

N26

G99 G85 X815. Y-350. Z-153. R-47. F35. LF

N27 G91

Y-200. L2 LF

N28 G90 G28 X0 Y0 Z0 M05 LF

N29

G49 Z0.

LF

N30

M02 LF

Кадр N23 — N25 — смещение шпинделя вниз, введение коррекции на инструмент Т17, фиксирование первоначального уровня,

включение правого вращения шпинделя с частотой 400 об/мин.

28

Кадр N26 — обработка отверстия 11 по циклу растачивания

G85 с параметрами z и R и подачей 35 мм/мин; выход инструмента

на уровень, определенный параметром R.

Кадр N27 — обработка отверстий 12 и 13. Кодом L задается

число повторений, равное в данном случае двум. Таким образом,

по команде кадра N27 инструмент смещается относительно отверстия 11 на —200 мм по оси Y и происходит растачивание отверстия

12 (повторение заданного цикла G85), опять смещается на —200 мм

по оси Y и обрабатывает уже отверстие 13.

Кадр N28 — задается команда на автоматический выход инструмента в базовую точку (код G28), происходит останов шпинделя. Обычно команда G28 задается в конце всей программы, когда

завершилось использование группы инструментов. Но в общем

случае команда G28 может быть применена в любом месте УП.

Кадр N29 — отмена коррекции на длину инструмента. Здесь

совместно с кодом отмены G49 указывается координата Z с нулевым значением.

Кадр N30 — программный останов.

2. Задания

По заданному преподавателем двузначному варианту подобно

примеру 5 составить управляющую программу для обработки отверстий в ступенчатой плите. Инструменты и их размеры выбрать

самостоятельно.

Деталь – ступенчатая плита (рис. 11) состоит из трёх частей:

левой - высотой hл, средней – высотой hср и правой – высотой hп.

Каждая часть может иметь три вида конструкции, различных по

типу и расположению отверстий. Отверстия изображены на рис.

12.

Обозначим эти конструкции: для левой части буквами А, В,

С; для средней части цифрами 1,2,3; для правой части буквами D,

E, F (рис 13 ). Тогда индивидуальные задания запишутся следующим образом: A1F, B1E, C2D и т.д. То есть по двум буквам и

одной цифре составляется чертёж задания, который берется из

таблицы 3 по первой цифре варианта, заданного преподавателем.

Размеры геометрических элементов чертежа берутся согласно второй цифре варианта, заданного преподавателем, в таблице 4.

29

z

x

250

hср

hл

hn

Рис. 11. Ступенчатая крышка (обобщённый разрез)

D1

D2

D1

II

I

h2

h

h

III

h

D3

h

IV

h1

h

Рис. 12. Отверстия в ступенчатой плите

Отверстия в своём варианте следует изображать следующим

образом. Угловые (на рис.13 наименьшего диаметра на всех конструкциях ) соответствуют отверстию IV на рис. 12.

Конструкция А: Наибольшее отверстие – позиция III на рис.

12, два средних по размеру отверстия – позиция I на рис. 12.

Конструкция В: Наибольшее отверстие – позиция III на рис.

12, два средних по размеру отверстия – позиция I на рис. 12.

30

Конструкция С: Три отверстия, расположенные по радиусу –

позиция I на рис. 12.

Конструкция 1: Наибольшее отверстие – позиция II на рис. 12,

два меньших по размеру отверстия – позиция I на рис. 12.

Конструкция 2: два отверстия – позиция II на рис. 12.

Конструкция 3: четыре отверстия, расположенные на окружности радиусом R2– позиция I на рис. 12.

Конструкция D: Наибольшее отверстие – позиция II на рис. 12,

два средних по размеру отверстие – позиция I на рис. 12.

Конструкция E: Наибольшее отверстие – позиция III на рис.

12, два средних по размеру отверстия – позиция II на рис. 12.

Конструкция F: отверстия, расположенные по радиусу R1 –

позиция I на рис. 12.

Все углы на рис. 13 отсчитываются от оси X.

Таблица 3

№ Варианта (1-я

цифра)

Индивидуальные

задания

№ Варианта (1-я

цифра)

1

2

3

4

5

6

7

8

9

A1D

A2D

A3D

A1E

A2E

A3E

A1F

A2F

A3F

10

11

12

13

14

15

16

17

18

Индивидуальные

задания

B1D

B2D

B3D

B1E

B2E

B3E

B1F

B2F

B3F

№ Варианта

(1-я цифра)

19

20

21

22

23

24

25

26

27

Индивидуальные

задание

C1D

C2D

C3D

C1E

C2E

C3E

C1F

C2F

C3F

При защите индивидуального задания студент должен знать

значение каждого слова в кадрах разработанной управляющей

программы и ответы на контрольные вопросы.

31

y

W

x

L1

L2

A

L3

B

L1

U1

U2

L4

C

L5

135°

L1

y'

L6

U1

U4

U3

U9

U10

X'

U3

U9

R1

U4

U2

L3

L3

L3

U5

L3

L7

U6

225°

L8

L8

L7

U1

R2

U3

U7

U9

U3

U7

1

L3

2

L2

L9

L5

3

L4

y'

U1

U1

U2

L6

U8

U3

U9

U10

U3

x'

U9

U2

R1

U8

D

E

F

325°

45°

Рис. 13. Варианты левой (верхний ряд), средней (средний ряд) и правой (нижний ряд) частей ступенчатой плиты (вид сверху)

32

Таблица 4

№ Варианта (2-я

цифра)

1

2

3

№ Варианта (2-я

цифра)

1

2

3

№ Варианта (2-я

цифра)

Размеры геометрических элементов чертежа, мм

1

2

3

№ Варианта (2-я

цифра)

1

2

3

L1

L2

L3

L4

L5

L6

L7

L8

L9

100

100

100

100

150

200

150

225

300

40

60

80

120

180

240

240

360

480

60

90

120

90

135

180

80

120

160

U1

U2

U3

U4

U5

U6

U7

U8

U9

100

100

100

20

30

40

120

180

240

50

75

100

120

130

140

140

210

280

50

75

100

90

135

180

D1

D2

D3

R1

R2

10

12

20

20

28

40

20

28

40

180

270

360

90

135

180

160

190

220

Отверстие

IV

М6

М8

М10

h

h1

h2

hл

hср

hп

30

40

30

10

15

20

50

60

60

80

90

70

50

60

50

Контрольные вопросы

1. Какие ваши первые действия при разработке управляющей

программы?

2. Расскажите о подготовительных функциях G60 – G69.

3. Какими подготовительными функциями реализуются постоянные циклы обработки отверстий?

4. Раскройте смысл параметров R и z в постоянных циклах.

33

5. Как в управляющих программах решается задача замены

инструментов?

6. Как вводится коррекция на длину инструмента в УЧПУ,

имеющем возможность смещения нуля?

7. Каким образом кодируются угловой поворот и значение

радиуса расположения отверстия (использование полярной системы координат)?

8. Расскажите о циклах G99 и G98.

9. Что обозначает подготовительная функция G80?

Список использованной литературы

1. Серебряницкий П.П. Программирование для автоматизированного оборудования: учебник для вузов: в 2 ч./П.П. Серебряницкий, А.Г. Схиртладзе. М.:

Дрофа, 2008г.

2. Гжиров Р.И., Серебреницкий П.П. Программирование обработки на

станках с ЧПУ: Справочник Л.; Машиностроение. Ленингр. отд-ние, 1990г. 558с.

34

Составитель:

Валерий Иванович Выходец

ПОДГОТОВКА УПРАВЛЯЮЩИХ ПРОГРАММ

ДЛЯ СТАНКОВ СВЕРЛИЛЬНО-РАСТОЧНОЙ ГРУППЫ

Методические указания к практическим занятиям

по дисциплине

"Разработка технологии и управляющих программ на станках с ЧПУ"

Под редакцией автора

Темплан 2011 г., поз. № 2К.

Подписано в печать 21.10.2011 г. Формат 60×84 1/16.

Бумага листовая. Печать офсетная.

Усл. печ. л. 2,09. Уч.-изд. л. 1,7.

Тираж 100 экз. Заказ №

Волгоградский государственный технический университет

400131, г. Волгоград, пр. Ленина, 28, корп. 1.

Отпечатано в КТИ

403874, г. Камышин, ул. Ленина, 5.

35