Тема III

реклама

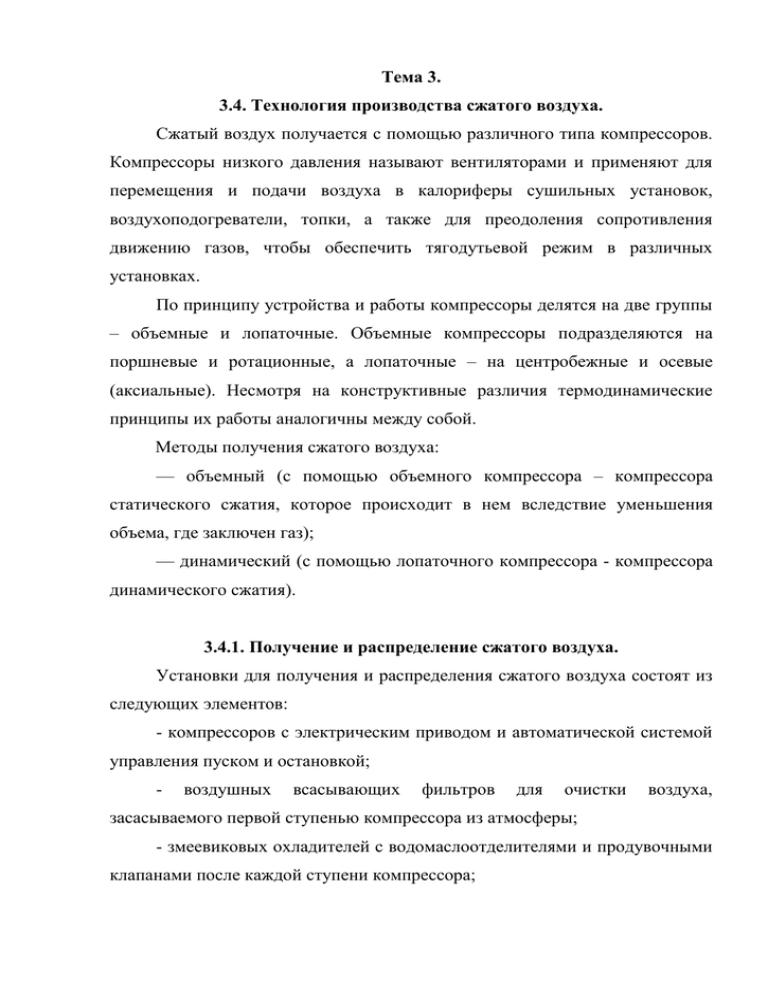

Тема 3. 3.4. Технология производства сжатого воздуха. Сжатый воздух получается с помощью различного типа компрессоров. Компрессоры низкого давления называют вентиляторами и применяют для перемещения и подачи воздуха в калориферы сушильных установок, воздухоподогреватели, топки, а также для преодоления сопротивления движению газов, чтобы обеспечить тягодутьевой режим в различных установках. По принципу устройства и работы компрессоры делятся на две группы – объемные и лопаточные. Объемные компрессоры подразделяются на поршневые и ротационные, а лопаточные – на центробежные и осевые (аксиальные). Несмотря на конструктивные различия термодинамические принципы их работы аналогичны между собой. Методы получения сжатого воздуха: — объемный (с помощью объемного компрессора – компрессора статического сжатия, которое происходит в нем вследствие уменьшения объема, где заключен газ); — динамический (с помощью лопаточного компрессора - компрессора динамического сжатия). 3.4.1. Получение и распределение сжатого воздуха. Установки для получения и распределения сжатого воздуха состоят из следующих элементов: - компрессоров с электрическим приводом и автоматической системой управления пуском и остановкой; - воздушных всасывающих фильтров для очистки воздуха, засасываемого первой ступенью компрессора из атмосферы; - змеевиковых охладителей с водомаслоотделителями и продувочными клапанами после каждой ступени компрессора; - воздухосборников (ресиверов) — сосудов для накопления сжатого воздуха и редукторных клапанов, устанавливаемых на выходе воздуха из воздухосборников в распределительную сеть; - воздухопроводов, арматуры, приборов и вспомогательных устройств, необходимых для нормальной эксплуатации воздухораспределительной сети. В настоящее время используются компрессоры на номинальное давление 4 и 4,5 МПа (типов ВШ-3/40М и АВШ-1,5/45) и 23 МПа (типа ВШВ-2,3/230). Компрессоры с номинальным давлением 4 и 4,5 МПа применяются при рабочем давлении воздушных выключателей 2 МПа, а компрессоры с повышенным давлением 23 МПа — при рабочем давлении воздушных выключателей 2,6-4 МПа. Также применяются небольшие автоматизированные компрессоры типа АВВ-5/2 производительностью 0,3 м3/мин с воздухосборниками объемом 0,5 м3, рассчитанными на давление 2 МПа. На рис. 6 представлена схема установки получения и распределения сжатого воздуха. В установке применены наиболее распространенные в энергосистемах трехступенчатые поршневые компрессоры типа ВШ-3/40М, всасывающие атмосферный воздух в объеме 180 м3/ч с последующим сжатием его до 4-4,15 МПа. Рис. 5. Оборудование для систем подготовки сжатого воздуха. Атмосферный воздух засасывается в первую ступень компрессора через воздушный всасывающий фильтр 3, где он проходит над поверхностью масляной ванны, в которой оседает содержащаяся в воздухе пыль. В первой ступени компрессора воздух сжимается до 250 кПа. Нагретый при сжатии воздух поступает в змеевиковый охладитель, трубки которого снаружи обдуваются окружающим воздухом, нагнетаемым вентилятором 5. Рис. 6. Принципиальная схема установки получения и распределения сжатого воздуха: 1 - электродвигатель компрессора; 2 - система маслосмазки; 3 воздушный всасывающий фильтр; 4 - компрессор; 5 - вентилятор обдувки; 6 змеевиковые охладители I, II, III ступеней; 7-9 - водомаслоотделитель; 10 электромагнитный клапан, управляющий продувкой; 11 - крестовина распределения воздуха; 12 - клапаны поступенчатой продувки; 13 - обратный клапан; 14 - воздухосборник; 1 5 - ручной спускной вентиль и электроподогреватель; 16 - предохранительный пружинный клапан; 17 манометр; 18 - редукторный клапан; 19 - предохранительный клапан редуктора; 20 - манометры; 21 - линейные масловодоотделители; 22 магистральные воздухопроводы; 23 - кольцевая воздухораспределительная сеть; 24 - запорный вентиль в распределительном шкафу выключателя; 25 фильтр; 26 - обратный клапан; 27 - резервуары выключателя; ДТ1, ДТ2 датчики температуры; ДД1-ДД8 - датчики давления: K 1, K 2, КЗ компрессорные установки В процессе охлаждения сжатого воздуха его относительная влажность все время остается на уровне 100%. При этом излишек водяного пара (а также пары масла, попадание которого в систему нагнетания не исключено) конденсируется в водомаслоотделителе 7, откуда конденсат удаляется продувкой. Во второй ступени воздух сжимается до 1,1МПа, в третьей - до 4 МПа, и, так же как и в первой ступени, подвергается осушке. Из охладителя третьей ступени воздух поступает в конечный водомаслоотделитель 9 и далее через обратный клапан 13 в воздухосборник 14. Обратный клапан служит для предотвращения обратного поступления воздуха из воздухосборника в компрессор при остановленном агрегате. Назначение воздухосборника состоит в том, чтобы аккумулировать сжатый воздух, выравнивать давление в воздухопроводах, смягчать пульсации, вызываемые работой компрессоров, и дополнительно сепарировать воздух от воды и масла. Конденсат накапливается в конденсатосборнике, вваренном в днище сосуда. Из него конденсат периодически удаляется через спускной ручной вентиль 15. Таяние льда в конденсатосборниках производится при помощи керамических электроподогревателей. Каждый воздухосборник снабжается показывающим манометром 17 и для защиты от повышения давления - предохранительным клапаном, который регулируют с таким расчетом, чтобы давление в воздухосборнике не превышало рабочее более чем на 10%. Из воздухосборника в распределительную сеть сжатый воздух поступает через редукторный клапан 18, снижающий давление с 4 до 2 МПа, при этом относительная влажность воздуха уменьшается до 50%. Редукторный клапан автоматически подает воздух в распределительную сеть в строгой соразмерности с его расходом. Он открывается при снижении давления в магистрали до 1,9 МПа и закрывается при давлении 2,1 МПа. В нижней части корпуса редукторного клапана вмонтирован предохранительный клапан 19, назначение которого состоит в том, чтобы не допускать повышения давления в магистрали сверх допустимого (2,1 МПа). Его открытие и выпуск воздуха в атмосферу начинаются при давлении 2,15 МПа. После сброса давления предохранительный клапан закрывается силой сжатых пружин. Изменение давления перед редукторным клапаном (т. е. в воздухосборнике) не оказывает воздействия на его открытие. По пропускной способности число параллельно устанавливаемых редукторных клапанов выбирают с таким расчетом, чтобы восстановление давления в магистралях и резервуарах воздушных выключателей обеспечивалось за 3-5 мин до значения, достаточного для работы выключателей во втором цикле АПВ, если первый цикл был неуспешным. Воздухораспределительная сеть 23 служит для подвода сжатого воздуха к распределительным шкафам. Она, как правило, выполняется кольцевой, отдельно для каждого РУ. Питающие магистрали подводятся в двух точках. После редукционного клапана на концевых участках магистралей устанавливают линейные водомаслоотделители 21, представляющие собой небольшие сосуды с патрубками для входа и выхода воздуха. Отделение влаги происходит за счет изменения направления потока воздуха при входе и выходе. В нижней части сосуда установлен запорный ручной вентиль для периодического удаления влаги. Трубы воздухопроводов прокладывают с уклоном 0,3-0,5% в направлении линейных воздухомаслоотделителей. Режимы и автоматический контроль работы установок сжатого воздуха. Основным требованием, предъявляемым к компрессорным установкам, является высокая надежность в обеспечении сжатым воздухом аппаратов распределительных устройств. Надежность обеспечивается непрерывным поддержанием достаточного запаса сжатого воздуха в воздухосборниках, установкой резервных компрессоров на случай выхода из работы основных агрегатов, созданием схемы распределительной сети, позволяющей выводить из работы в ремонт любой элемент установки, сохраняя в работе остальные участки. Режим работы установок сжатого воздуха определяется давлением воздуха в воздухосборниках Необходимое давление компрессоров. Время и в воздухораспределительной поддерживается между остановкой периодическими и последующим сети. пусками пуском компрессоров, зависящее от расхода воздуха на утечки и вентиляцию, должно быть не менее 60 мин, а восстановление нормального давления должно обеспечиваться не более чем за 30 мин. Если компрессоры включаются чаще, их следует осмотреть, проверить давление, создаваемое ими, и давление в воздухосборниках, после чего на слух проверить отсутствие утечек воздуха из воздухопроводов и пневматической аппаратуры. Операции включения и отключения компрессоров автоматизированы. Агрегаты снабжены устройствами технологической защиты. Пуск рабочего компрессора производится автоматически датчиком давления ДД4 (рис. 16). Импульс на включение подается при снижении давления воздуха в воздухосборниках до 3,8 МПа. Если рабочие компрессоры не смогут восстановить давление до номинального, то при снижении его до 3,7 МПа датчиком ДД5 включается резервный компрессор. Предусмотрен поочередный запуск рабочих компрессоров с интервалом в несколько секунд, чтобы не допускать резкого снижения напряжения в сети собственных нужд. Датчиком ДТ2 блокируется пуск компрессора при температуре масла в картере менее 10°С, так как загустевшая смазка повышает нагрузку на отдельные детали компрессора и электродвигателя. В этом случае включается электроподогреватель масла. После подогрева масла до 10°С запрет пуска снимается автоматически. Остановка резервного и рабочих компрессоров производится теми же датчиками (ДД4 и ДД5 )при давлении 4,1 МПа. Когда компрессор останавливается, происходит открытие мембранных продувочных клапанов 12 водомаслоотделителей 7-9 для спуска накопившейся в них влаги. У остановленного компрессора клапаны нормально открыты. Закрытие их происходит во время работы компрессора давлением воздуха, поступающего в мембранные полости через крестовину 11, перед которой установлен электромагнитный клапан 10, управляющий продувкой. Цепь электромагнита связана с пусковым устройством электродвигателя. При отключении электродвигателя с электромагнита снимается напряжение, электромагнитный клапан закрывается, подача сжатого воздуха через крестовину прекращается, и мембранные клапаны открываются. Датчики давления ДД1 и ДД2 контролируют давление воздуха между I и II ступенями работающего компрессора и подают импульс на остановку при чрезмерном повышении и понижении давления. Кроме того, датчик температуры ДТ1 контролирует превышение температуры масла в компрессоре сверх 70°С, а датчик ДДЗ подает импульс на отключение при недостаточном или слишком большом давлении в циркуляционной системе смазки. Помимо контроля за работой собственно компрессоров установлены датчики ДД6, сигнализирующие о повышении или понижении (до 3,6 МПа) давления в воздухосборниках, а также в магистралях распределительной сети (датчики ДД7 и ДД8). Схема управления работой компрессорных установок состоит из двух частей: силовой части - цепей питания электродвигателей компрессоров и их вентиляторов и релейной части - цепей управления, автоматики, технологических защит и сигнализации. Основная аппаратура управления и сигнализации размещается в специальных индивидуальных шкафах, а электроконтактные манометры ДД1-ДДЗ и электроконтактные термометры ДТ1, ДТ2 - на раме компрессора. Общие для всей компрессорной установки цепи автоматики и сигнализации размещаются в отдельном общем шкафу, откуда сигналы отклонений давления воздуха и неисправности в компрессорной передаются на щит управления подстанции. Появление сигнала обязывает персонал явиться в помещение компрессорной для выяснения причины срабатывания сигнального реле. Датчики общей схемы автоматики и сигнализации размещаются на отдельной металлической конструкции в помещении компрессорной. 3.4.2. Поршневые компрессорные установки. Рис. 7. Поршневая компрессорная установка. 1 — всасывающее устройство; 2 — фильтр; 3 — первая ступень компрессора; 4 — вторая ступень компрессора; 5 — межступенчатый холодильник; 6 — концевой холодильник; 7 — влаго–маслоотделитель; 8 — ресивер; 9 — магистральный вентиль; 10 — пусковой вентиль; 11 — выпускной вентиль; 12 — сборный бак; 13 — магистраль. Схема приводимый работает в следующим движение образом. электродвигателем, Поршневой через компрессор, воздухозаборное устройство (1) засасывает атмосферный воздух. Пройдя по прямому участку трубопровода, воздух попадает в фильтр (2), где очищается от примеси атмосферной влаги и пыли. Далее, проходя через всасывающий трубопровод, воздух попадает в первую ступень компрессора (3). После сжатия, через обратный клапан и промежуточный трубопровод, воздух нагнетается в межтрубное пространство промежуточного охладителя (5). Из охладителя воздух всасывается второй ступенью компрессора (4) и через нагнетательный трубопровод подается в межтрубное пространство концевого охладителя (6). После охлаждения воздух поступает в водомаслоотделитель (7) и далее в воздухосборник (8), предназначенный для снижения пульсации воздуха и резервировании его части. Из воздухосборника воздух по магистральному трубопроводу (13) поступает в воздушную сеть предприятия и к потребителю. Через продувочный бак (12) осуществляется слив конденсата из концевого охладителя и водомаслоотделителя. Кроме того схема компрессорной установки должна содержать: а) предохранительные клапана (сброс излишка воздуха); б) запорные задвижки (предназначены для переключений, отключений, вывода в ремонт элементов компрессорной установки); в) обратный клапан (предназначен для избежания утечек воздуха из сети при отключении компрессора); г) разгрузочный вентиль (предназначен для сброса воздуха и облегчения пуска компрессорной установки). Компрессорные установки выполненные на базе поршневых компрессоров предназначены для производств, в которых потребителям воздуха требуется воздух высокого давления и в небольшом количестве (при малых расходах). Для повышения давления воздуха используется многоступенчатые компрессоры. После каждой ступени могут быть установлены промежуточные холодильники. 3.4.3. Технология получения сжатого воздуха с помощью центробежных компрессоров Принципиальная схема турбокомпрессорной установки, построенной на базе центробежных компрессоров, имеет вид: Рис. 8. Турбокомпрессорная установка на базе центробежных компрессоров 1 — воздухоприемник; 2 — фильтр; 3 — дроссельный клапан; 4 — секции компрессора; 5 — межсекционный холодильник; 6 — промежуточный холодильник; 7 — концевой холодильник; 8 — обратный клапан; 9 — глушитель; 10 — антипомпажный клапан; 11 — выхлопная задвижка; 12 — напорный коллектор; 13 — промежуточный отбор. Компрессорные установки, построенные на базе центробежных компрессоров, используются в производстве с большим расходом воздуха и малых давлениях. Атмосферный воздух засасывается через воздухоприемник (1) и проходит предварительную очистку в фильтре (2). Между второй и первой ступенью компрессора устанавливается дроссельный клапан (3), связанный с регулятором давления. Это позволяет поддерживать постоянное давление в напорном коллекторе (12) путем открытия или закрытия дроссельной заслонки на входе. Затем воздух поступает в первую секцию турбокомпрессора и далее через межсекционный холодильник (5) во вторую ступень компрессора. Поле второй секции компрессора, пройдя через промежуточный холодильник (6) и третью секцию компрессора, воздух поступает в концевой холодильник (7). После концевого холодильника воздух поступает в напорную линию (12). На участке сети от концевого холодильника до напорной линии устанавливается обратный (8), антипомпажный (10) клапана и выхлопная задвижка (11). Антипомпажный клапан открывается автоматически при уменьшении потребления воздуха, часть воздуха при этом сбрасывается в атмосферу через глушитель (9). При необходимости получить воздух низкого давления возможен промежуточный отбор воздуха (13) с любой из секций компрессора. Для ручной регулировки сброса воздуха и запуска компрессора в случае одновременной параллельной работы нескольких установок в сеть предназначена выхлопная задвижка (11). В системе воздухоснабжения, построенной на базе центробежных компрессоров, отсутствует воздухосборник (нет пульсаций и воздуховоды большого диаметра выполняют роль ресивера), а также водомаслоотделитель. 3.5. Обслуживание компрессорной установки В обязанность персонала, обслуживающего компрессорную установку, входят: - систематический (не реже 1 раза в смену) осмотр всей компрессорной установки, устройств автоматики и сигнализации; - наблюдение за пуском и работой компрессоров и электродвигателей, их температурой, давлением масла в системе смазки и воздуха в каждой ступени, а также отсутствием пропусков воздуха и состоянием прокладок в местах уплотнений; - проверка уровня масла в картере, доливка масла; - проверка давления воздуха в воздухораспределительной сети; - продувка водомаслоотделителей; содержание в чистоте оборудования и помещения компрессорной. Наблюдая за пуском компрессора, обращают внимание на исправность его механической части. Если при пуске будут обнаружены стук клапанов, удары, толчки и другие неполадки, компрессор необходимо немедленно остановить. Последующее включение в работу производится лишь после выявления и устранения неисправности. Всякие исправности и ремонты компрессоров на ходу (в том числе и подтягивания болтов) запрещены. В процессе эксплуатации следят за исправностью всасывающего фильтра, а также за тем, чтобы в него не попадали пыль и твердые частицы, так как они могут привести к быстрому износу трущихся частей компрессора. Масло в воздушный всасывающий фильтр заливается до отметки, указанной на камере. При высоком уровне масло может попасть в цилиндр компрессора и нарушить его работу. Полную смену масла в воздушном фильтре следует производить через 100-120 ч работы. При уходе за компрессором важное значение имеет правильная смазка цилиндров, где поршни работают при высокой температуре. Излишняя смазка способствует загрязнению трубопроводов и воздухосборников. Для смазки применяется тщательно профильтрованное масло соответствующего ассортимента. Требуют наблюдения и воздухосборники. Спуск конденсата из них следует производить не реже 1 раза в сутки, причем в наиболее холодное время суток. В зимний период при низких температурах воздуха рекомендуется включать электроподогреватели конденсатосборников на время, необходимое для таяния образовавшегося в них льда. Электроподогреватели отключаются после спуска влаги. Непрерывный обогрев днищ воздухосборников недопустим, так как он приводит к нагреву воздуха и уменьшению степени его осушки. На подстанциях должны быть оперативные схемы воздушных коммуникаций с указанием открытых и закрытых при нормальной работе вентилей. При изменении положения вентилей вносится изменение в схему, о чем при сдаче смены сообщается принимающему дежурство. Места расположения вентилей на территории подстанции отмечаются особыми знаками. Доступ к вентилям должен быть свободен в любое время года. В помещениях компрессорных установок должны быть вывешены наглядные принципиальные схемы пневматических и электрических связей всех элементов установок. Персонал, обслуживающий пневматическую установку, должен хорошо знать возможные неполадки в работе оборудования и способы предупреждения и устранения неисправностей. О неисправностях в работе установок приготовления сжатого воздуха подаются сигналы на щит управления подстанции. Выводятся, как правило, три сигнала: об отклонении давления от заданного значения в воздухосборниках; об отклонении давления в сети рабочего давления; о неисправности, появившейся в компрессорах. При поступлении любого из этих сигналов оперативный персонал обязан прийти в помещение компрессорной и расшифровать поступивший сигнал по показаниям электроконтактных манометров и положению указателей сигнальных реле на щите автоматики. В случае поступления сигнала о неисправности в компрессорной, установить который по показаниям сигнальных реле на щите автоматики не удается, следует проверить положения указателей защитных автоматических выключателей каждого компрессора, находящихся на щите собственных нужд. Неисправности в работе компрессоров и способы их устранения. Неполадки, появляющиеся при работе компрессорной установки, могут привести к аварии и даже к взрыву оборудования. Поэтому при обнаружении неполадок важно своевременно их устранить. Ниже приводятся неполадки, с которыми обычно сталкивается оперативный персонал. Компрессор не включается. Причиной может быть неисправность электросети или автоматики пуска. В этом случае необходимо проверить наличие напряжения на питающих шинах с. н., положение рукоятки ключа управления компрессором, работу защитных автоматических выключателей и магнитных пускателей, действие аппаратов в схеме пуска. При понижении температуры воздуха в компрессорной ниже 10°С и неисправности компрессора нагревательного тоже не патрона произойдет. для подогрева масла пуск Следует проверить исправность нагревательного патрона, если он включен в систему автоматики. Работающий компрессор отключается из-за перегрева масла, высокого или низкого давления масла, высокого давления нагнетания первой (второй) ступени или срабатывания предохранительного клапана первой (второй) ступени. В этих случаях необходимо последовательно осмотреть и проверить действие приборов и автоматики в схеме автоматического управления, технологической защиты и сигнализации компрессорной установки. Если дефекты не будут обнаружены, о неисправности сообщается ремонтному персоналу, так как причиной отключения компрессора может быть неисправность иного характера (например, ненормальная работа поршней, засорение масляных каналов и их фильтров, утечки в нагнетательном маслопроводе, поломки всасывающих клапанов, неисправности предохранительных клапанов и др.), для устранения которой потребуется разборка компрессора или отдельных его деталей. Компрессор во время работы не развивает требуемую степень сжатия воздуха. Причиной может быть неплотное закрытие мембранных клапанов продувки или пропуск воздуха в пневматической линии, снабжающей мембранные клапаны рабочим воздухом. Следует осмотреть и проверить работу мембранных клапанов и отсутствие пропусков в пневматической линии. Не срабатывают продувочные мембраны клапанов. Причиной может быть зависание сердечника или повреждение (сгорание) катушки электромагнитного клапана. Необходимо легким постукиванием сдвинуть сердечник. Сгоревшую катушку следует заменить. Периодические техническое профилактические обслуживание осмотры, компрессоров ремонты, производят а также специалисты- компрессорщики. Неисправности и вывод из работы воздухосборников. Воздухосборники - сосуды, работающие под высоким давлением, - должны немедленно отключаться и выводиться из работы в следующих случаях: - при повышении давления в воздухосборнике выше допустимого; - при неисправности предохранительного пружинного клапана; - при обнаружении свищей и трещин в сварных швах, стенках сосуда и запорной арматуре, а также при выпучивании стенок сосуда; - при неисправности или неполном комплекте крепежных деталей у крышек и люков; - при возникновении пожара в непосредственной близости от воздухосборника. Обнаружив неисправность, оперативный персонал должен: - ввести в работу резервный воздухосборник (резервную компрессорную установку); - вывести (отключить) из работы воздухосборник, на котором обнаружена неисправность; - принять меры к снижению давления в сосуде; - сообщить о неисправности воздухосборника лицу, ответственному за его техническое состояние. 3.6. Потребление сжатого воздуха на промышленных предприятиях. Тип, характер и разветвленность воздушных сетей предприятия. Классификация систем воздухоснабжения: — система низкого давления (2-3 атм.); — система среднего давления (6-9 атм.); — системы высокого давления (от 20 атм. и выше ). Мощность основного и вспомогательного оборудования установленного на компрессорной станции выбирается исходя из условий технологического процесса. Их схемы могут существенно отличаться и зависят в первую очередь от мощности предприятия. Например схема СВСПП (система воздухоснабжения промышленного предприятия) средней мощности может выглядеть следующим образом: Рис. 9. Схема системы воздухоснабжения промышленных предприятий. I — секция поршневых компрессоров компрессорной станции; II — секция турбокомпрессоров компрессорной станции; III — транспортные магистрали; IV — межцеховые сети; V — кольцевая сеть предприятия; VI — тупиковые сети; VII — напорные сети; 1 — поршневые компрессоры; 2 — центробежные компрессоры; 3 — фильтры; 4 — водо-маслоотделитель; 5 — концевые холодильники; 6 — ресивер; 7 — потребители воздуха; 8 — дожимной компрессор; 9 — запорно-регулирующая аппаратура; 10 — потребитель воздуха (использует воздух двух давлений) В состав системы воздухоснабжения предприятия средней мощности входят компрессорные и воздуходувные (последние иногда входят в состав компрессорной станции в качестве отдельных установок) воздушные сети, трубопроводный или баллонный транспорт, распределительное устройство и потребители сжатого воздуха. Компрессорные станции в зависимости от потребляемого количества воздуха (расхода Q или G) и его давления необходимого для потребителя могут комплектоваться: — центробежными и поршневыми компрессорами; — воздуходувками; — вентиляторами. Для доставки воздуха потребителям используются разветвленные воздушные сети радиального, магистрального, кольцевого, тупикового типов. Рис. 10. Типы воздушных сетей Сети сжатого воздуха на предприятии разделяют на межцеховые и внутренние. Межцеховые сети — участки сети от сборных коллекторов компрессорной станции до ввода в конкретный цех. Рис. 11. Сети сжатого воздуха Межцеховые сети прокладываются в каналах и траншеях (подземный способ прокладки), по эстакадам или лотках (надземный способ прокладки). Выбранный способ прокладки должен обеспечивать возможность проведения ремонтных работ и ликвидаций аварий без остановки компрессорной станции. Для отключения отдельных участков цепи и осуществления переключений различного рода устанавливается запорно-регулирующая аппаратура (арматура). К ней относятся: вентили; задвижки; заслонки; регуляторы; клапана и т.д. Наиболее надежной считается схема, при которой на каждый крупный потребитель работает свой компрессор, однако в силу дороговизны таких схем чаще используются организация параллельной работы компрессоров на сборный коллектор. Для компенсации температурных деформаций используют: — специальные участки цепи (компенсаторы); — подвижные опоры; — подвижное закрепление трубопровода на опоре. К внутри цеховым сетям сжатого воздуха относятся все участки воздушной сети начинающиеся от ввода в цех и предназначенные для обеспечения воздухом каждого из потребителей. В местах ввода воздушной сети в цех оборудуются узлы ввода. Они могут быть выполнены по следующей схеме: Рис. 12. Узел ввода. 1 — измерительная диафрагма; 2 — редукционный клапан; 3 — манометры; 4 — дифманометры; 5 — водо-маслоотделитель. В состав узлов ввода также могут входить другие приборы и устройства (термометры, сборные коллектора, задвижки и т.д.). 3.7. Гидравлический расчет воздухопроводов Под воздухопроводами понимают обычно трубопроводы для воздуха высокого давления (свыше 0,15 ати), подаваемого нагнетателями и компрессорами. Трубопроводы воздуха низкого давления, подаваемого вентиляторами, называют воздуховодами. Воздухопроводы изготавливаются обычно из стальных шовных (водогазопроводных) или бесшовных горячекатаных труб; иногда применяются стальные холоднотянутые и холоднокатаные трубы. Шовные трубы имеют сравнительно невысокое допускаемое давление (с обычной стенкой должны выдерживать до 20 кгс/см2), поэтому их применяют в неответственных случаях и умеренных давлениях. При прокладке воздухопроводов их сваривают. Воздуховоды чаще всего бывают сварные или клепанные. При давлении воздуха до 200 – 300 мм их изготовляют из листового железа толщиной от 0,5 – 2 мм и доставляют на место в идее отдельных секций длиной 1 – 3 м. Секции снабжены фланцами и собираются при помощи болтов. Воздуховоды такого типа бывают круглого и прямоугольного сечения (короба). При небольших расходах вентиляторного воздуха, а также при более высоком его давлении воздуховоды изготавливают из стальных труб и делают цельносварными из листовой стали. В ряде случаев воздуховоды делают из кирпича, бетона, железобетона и других материалов (подземные воздуховоды). В воздухопроводах может допускаться скорость в пределах 5-20 м/с, но рекомендуются значения скоростей 12 – 15 м/с. В ходе гидравлического расчета находят давление на входе, а также строят характеристика сети газопровода. Гидравлический расчет: Расчет плотности и расхода газа при данном давлении и 1) температуре. Расчетным уравнением плотности для газа является: o pTo p oT . где ρо - плотность газа при нормальных условиях: o M газа Vm , µгаза - молярная масса газа, νm – молярный объем; p, T – давление и температура газа, po, To – давление и температура газа при нормальных условиях. Температура и давление газа при нормальных условиях: То = 273 К, po = 760мм.рт.ст. = 0,760*13600*9,81 Па = 1,01396*105 Па. P Q T P1 Q1 P0 Q0 Q1 0 0 1 T1 T0 P1 T0 2) Выбор труб и определение расчетных скоростей на отдельных участках: При выборе труб необходимо задаться некоторым значением скорости. Оно выбирается исходя из экономических соображений. Следующий этап состоит в определении диаметров d труб на участках: F Q d 2 4Q ; F ; d W 4 W . где F- площадь поперечного сечения трубопровода, ω-средняя скорость движения газа. По рассчитанному значению d подбирают в справочнике ближайший диаметр стандартной трубы. Затем обратным расчетом вычисляют действительную скорость воды в выбранной стандартной трубе. Если эта скорость ненамного отличается от средне-экономичной (примерно 12-15 м/с), то выбор можно считать законченным. 3) Определение потерь напора на участках: Наружные сети обычно можно отнести к длинным трубопроводам, где общие потери напора, в основном, определяются потерями на трение, а местные учитываются коэффициентом местных потерь: hпот 12 bQ 2 , где b – коэффициент сопротивления трубопровода: b ( l 1 ) 2 d F 2g , где l и d – длина и диаметр трубопровода, F – площадь поперечного сечения трубопровода; ξ - коэффициент местного сопротивления, его значения приводятся в справочниках; λ - коэффициент трения (значение λ определяется рядом условий, в первую очередь режимом течения газа). Существует последовательное и трубопроводов. При последовательном: b b . При параллельном : параллельное соединение b ( 1 1 b )2 . Картина движения газа в потоке может быть различной. Существует ламинарный и турбулентный режимы течения, количественной мерой этих режимов является число Рейнольдса (Re). Его численное значение зависит от соотношения трех величин: средней скорости потока ω, его диаметра d, и вязкости ν, которая рассчитывается по формуле: , где ρ – плотность газа, µ – динамическая вязкость газа: C T0 o C 1 T 1 T T0 , где µ0 – динамическая вязкость газа при 0 оС, T – температура газа, С – постоянная для данного газа; Re Wd . Число Рейнольдса является безразмерной величиной. Границей перехода из одного режима в другой считается обычно значение Re=2320 критическое значение (Reкр). При Re< Reкр – режим течения ламинарный. При Reкр<Re - турбулентный. В промышленных трубопроводах несжимаемые жидкости и газы в большинстве случаев движутся в турбулентном режиме, поэтому определение потерь напора на трение будет рассмотрено только для него. После определения Re необходимо рассчитать толщину ламинарного подслоя в турбулентном потоке: 34,2d Re 0,875 . где d - диаметр трубопровода. Если σ много больше средней величины выступов шероховатости (абсолютной шероховатости), то трубы носят название гидравлически гладких. Если много меньше – гидравлически шероховатых. Для гидравлически гладких труб λ рассчитывается по формуле Блазиуса: 0,316 Re 0.25 . Для гидравлически шероховатых - по формуле Никурадзе: 1 (1,74 2 lg d 2К э )2 . где Кэ- эквивалентная шероховатость. Ее значения для разных стенок приводятся в справочниках. 4) Определение давления на входе. Выбираем давление на входе, равное конечному давлению плюс 3% от значения конечного давления: p1 p2 0.3 p2 Далее рассчитываем разность конечного давления и давления на выходе из воздуходувной станции: p hпот , и само давление на выходе: p1 рас p p 2 . Если p1 расчетное практически совпадает с выбранным давлением, следовательно выбор давления верен. 5) Построение характеристики сети: Уравнение напорной характеристики сети записывается следующим образом: H=a+(c+b)Q2. где a hгеом P2 P1 , hгеом z 2 z1 ; b ( c l 1 ) 2 d F 2 g -коэффициент сопротивления трубопровода. 8 g 2 ( 1 ) d d 14 . 4 2 Рис. 13. Эскиз воздухопровода. Характеристика сети 800 600 H 400 200 0 -200 0 5 10 -400 Q Рис. 14. Характеристика сети воздухопровода, график которой представляет собой параболу. 3.8. Анализ систем воздухоснабжения предприятий Анализ систем воздухоснабжения предприятий показывает, что себестоимость производства сжатого воздуха оказывается недопустимо высокой, а качество низким, причин этому несколько: 1. Затраты до 20-25%. Снабжение сжатым воздухом предприятий выполняется, как правило, с центральной компрессорной станции. Некоторые потребители сжатого воздуха удалены на сотни и даже тысячи метров, в результате в трубопроводах имеют место большие гидравлические потери, конденсатные пробки, утечки, величина которых значительно превышает нормативные. Кроме того, жесткая централизация делает затруднительным снабжение различных потребителей сжатым воздухом различных уровней давления. Давление выбирается на уровне, необходимом самому «высокобарному» оборудованию, и многие потребители расходуют сжатого воздуха гораздо больше, чем это необходимо. 2. Затраты до 5%. На большинстве компрессорных станций установлены физически и морально устаревшие компрессорные агрегаты, имеющие удельный расход электроэнергии на 25 - 30% выше по сравнению с современными компрессорными агрегатами. Кроме того для этих компрессоров часто применяется водяное охлаждение с соответствующими затратами на водоподготовку. Изношенность систем воздухопроводов, нерациональные решения в области распределения сжатого воздуха между потребителями. В том числе: - перепроизводство сжатого воздуха для конкретного потребителя; - большая запутанность систем воздуховодов; - неэффективные соединительные элементы, краны, отводы, диаметры труб. 3. Затраты до 15%. Регулирование производства сжатого воздуха компрессорной станцией в соответствии с потреблением производится, либо включением - выключением компрессоров, либо дросселированием (искусственным понижением давления ниже атмосферного) на всасывании, либо стравливанием избыточного воздуха в атмосферу, объем которого достигает 15% от производительности компрессоров. Это самые неэффективные способы регулирования. 4. Затраты до 10%. Потребители сжатого воздуха в подавляющем большинстве не имеют приборов учета потребляемого воздуха, что приводит к его нерациональному использованию, отсутствии стимулов к экономии. 5. Затраты до 5-7 %. На компрессорных станциях, при транспортировке сжатого воздуха, у потребителей, как правило, отсутствуют, либо установлены малоэффективные, не автоматизированные, сепараторы влаги, осушители воздуха, конденсатоотводчики. Т.о. эффективность использования энергии сжатого воздуха не более 35%. Поэтому, модернизация компрессорных станций, распределительных сетей, потребителей сжатого воздуха в сочетании с разумной децентрализацией и утилизацией сбросной теплоты является одним из существенных резервов снижения себестоимости и повышения качества продукции, эффективным мероприятием по энергосбережению. Приступая к выбору оборудования для замены или модернизации компрессорных установок, предстоит решить несколько непростых задач. Во-первых, на нашем рынке присутствует большое количество фирм, предлагающих оборудование с примерно одинаковыми техническими характеристиками. Во-вторых, самих вариантов проведения замены оборудования может существовать великое множество. Например, можно оставить централизованную схему воздухоснабжения, заменив устаревшие поршневые компрессора на современные центробежные безмаслянные, или произвести полную децентрализацию с установкой винтовых компрессоров непосредственно у потребителей. Можно применить смешанную схему, выделив низкобарных потребителей в отдельную сеть, либо использовать компрессоры с регулированием производительности по воздуху путём изменения скорости вращения ротора или периодического перекрывания впускного клапана. В-третьих, как правильно подобрать эффективную систему воздухоподготовки? И т.д. Разница в затратах при различных вариантах может достигать сотен тысяч и даже миллионов рублей. Из вышесказанного следует, что для выбора наиболее эффективного варианта замены предварительное компрессорного исследование оборудования характера необходимо потребления воздуха подразделениями предприятия, состояния пневмосетей, с последующим технико-экономическим обоснованием нескольких вариантов модернизации системы воздухоснабжения. Это и составляет суть такой инжиниринговой услуги как техническое обследование пневмосетей предприятия (пневмоаудит). Технология проведения аудита пневмосистем, позволяет определить значения потребления сжатого воздуха в различных точках пневмосети предприятия (одновременно до семи точек), без внесения существенных изменений в существующую пневмосеть. Кроме того, после проведения замеров их можно повторять на том же месте уже без проведения врезки в пневмосеть. Получаемые в результате проведения замеров графики расходов сжатого воздуха дают возможность выяснить следующее: - определить реальную производительность существующего компрессорного оборудования; - точно определить потребление сжатого воздуха каждым пневмоприёмником в отдельности; - величину потерь как в пневмосети, так пневмоприёмнике; - степень износа компрессорного оборудования; и в конкретном - степень износа пневмоприёмников (инструмент, пневмодвигатели и т.д.); - с высокой точностью подобрать типоразмер компрессорного оборудования и систем подготовки сжатого воздуха (в том числе и для локального применения). 3.8. Комплекс необходимых мероприятий по модернизации системы снабжения сжатым воздухом. Использовав незначительные средства для проведения аудита пневмосети, любое предприятие может определить реальное положение дел в области снабжения сжатым воздухом и его потребления, исключить ошибки при выборе компрессорного оборудования и систем подготовки сжатого воздуха, и сэкономить существенные средства при его покупке и эксплуатации. Для установки датчика и проведения измерений по расходу сжатого воздуха Вам необходимо в заданной точке пневмосети предприятия установить шаровой вентиль ½ как показано на рисунке. Рис. 15. Проведение замеров расхода сжатого воздуха. Условия необходимые для проведения замеров расхода сжатого воздуха: 1. Диаметр пневмомагистрали должен быть не менее 50 мм и не более 350 мм. 2. Врезка фрагмента трубы осуществляется под углом 90º относительно пневмомагистрали. 3. Пневмомагистраль может находиться в любом положении (как горизонтально, так и вертикально), главное выдержать прямой угол при врезке фрагмента трубы. 4. Недопустимо вставлять фрагмент трубы внутрь пневмомагистрали, сварка должна осуществляться только с наружи. 5. Диаметр отверстия в пневмомагистрали в месте приварки фрагмента трубы Ду15, не менее 13 мм. 6. Температура сжатого воздуха в пневмомагистрали не должна превышать 50º С. 7. Масло и влага внутри пневмомагистрали в капельном виде недопустимы. 8. Минимальный временной интервал между измерениями 1 с. 9. Продолжительность замера от 60 минут до 2-х месяцев. 10 . Максимальное рабочее давление до 16 бар. 11. Максимальный измеряемый расход сжатого воздуха 500 м3/мин. 12. Диапазон рабочих температур 0 ºС – 50 ºС.