13 № 1 (302), 2007 13 № 1 (302), 2007 Уровень современных

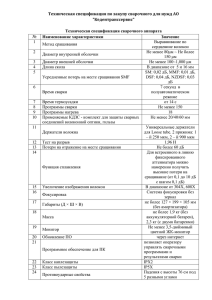

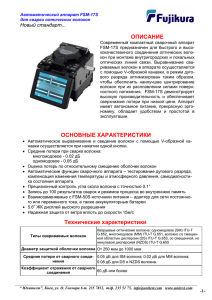

реклама

НАУКА И ТЕХНИКА А.Г. Ионов, канд. техн. наук, заместитель директора; Ю.В. Смирнов, канд. техн. наук, начальник лаборатории отдела оптических кабелей; Федеральное государственное унитарное предприятие «ОКБ кабельной промышленности» Уровень современных волоконно-оптических систем связи и передачи информации в настоящее время очень высокий. Трудно себе представить волоконную оптику без современных оптических волокон со сверхвысокими параметрами передач, утонченной аппаратуры, обеспечивающей необходимые измерения, без широкого выбора элементов волоконной оптики, источников и приемников оптического излучения, оборудования для монтажа и пр. Однако за 30 лет этой отрасли пришлось пройти достаточно длинный путь развития. По нашему мнению, интересно посмотреть на основные его этапы. Начало работ в области волоконной оптики по созданию конструкций и технологии изготовления опти- ческих кабелей в ОКБ КП следует отнести к 1975 году, когда перед предприятием была поставлена задача разработки конструкции и технологии изготовления волоконно-оптических кабелей для удовлетворения потребностей Минсвязи и Миноборонпрома СССР. В первых работах использовались жгуты световодов из многокомпонентного боросиликатного стекла. Эти жгуты поставлялись в ОКБ КП Государственным оптическим институтом (ГОИ им. С.И. Вавилова, г. Ленинград). Световоды, формирующие жгут (рис. 1а), не имели внешнего покрытия, диаметр не превышал 30 мкм, диаметр жгута – от 0,3 до 0,5 мм (рис. 1б). Затухание в жгутах достигало 200 дБ/км при строительной длине до 200 м. Такие световоды, в том числе и кварцевые, начали изготавливать путем вытяжки из расплава стекла через фильеры еще в 30–40-е годы XX столетия. Жгуты использовались в приборостроении для передачи сигналов от различных оптических датчиков, а также для передачи изображения объекта. Распространение оптического излучения в жгутах осуществляется по каждому световоду за счет полного внутреннего отражения на границе стекла и воздуха при одновременной засветке всех световодов в жгуте с помощью источника света, имеющего широкую апертуру излучения. При показателе преломления стекла nc около 1,48 и воздуха nв, равного 1, входная числовая апертура равна 0,67 при входном апертурном угле 42° соответственно. Максимальный угол распространения излучения по световоду 48°. Источниками излучения кроме обычных электрических ламп накаливания в то время могли служить светодиоды и полупроводникоРис. 1. Световоды и оптические кварцевые волокна: а – световод из многокомпонентного стекла; б – жгут световодов; в – световые лазеры, имеющие шивод, вытянутый из преформы, без оболочки; г – оптическое волокно в тонкой рокую диаграмму выходполимерной оболочке; д – оптическое волокно в плотной, относительно толного излучения и большую стой оболочке: 1 – сердцевина световода, 2 – кварцевая оптическая оболочка, 3 – первичное полимерное покрытие, 4 – вторичный полимерный слой; е – оптиизлучаемую площадку. Поческий модуль со свободным расположением волокон: 1 – ОВ диаметром 245 мкм, этому жгуты световодов 2 – гидрофоб, 3 – полимерная трубка № 1 (302), 2007 13 НАУКА И ТЕХНИКА обеспечивали ввод существенной части энергии. Это определило выбор жгутов для первых работ по созданию и изготовлению оптических кабелей (ОК), предназначенных для организации систем связи и передачи информации. К сожалению, проведенные работы показали, что жгуты из традиционных боросиликатных и кварцевых световодов отличаются низкой механической прочностью и хрупкостью. Оптические жгуты при переработке в ОК постоянно обрывались, и как следствие, значительно увеличивались суммарные потери. Мы не наносили упрочняющие оболочки, не скручивали пучки жгутов, чтобы получить приемлемые ОК для использования в системах связи и передачи информации. Эти неэффективные затраты энергии выявили тем не менее важные проблемы, решить которые предстояло в дальнейшем. Началом серьезных работ следует считать 1976 год, когда усилиями ФИАН СССР и ИХАН СССР, а также ИРЭ АН СССР была разработана технология изготовления кварцевых заготовок (преформ), имеющих вид цилиндрического стержня с наружным диаметром около 10 мм, при этом оболочка заготовки выполнена из чистого кварца, а сердцевина – из кварца, легированного окисью германия GeO2. Из таких заготовок при нагреве до 2200 °С осуществляется вытяжка световодов, сечение которых показано на рис. 1в. Полученные световоды сохраняют структуру заготовок. Первые отечественные световоды, вытянутые из таких заготовок, имели ступенчатый профиль показателя преломления, диаметр оболочки 125 мкм и сердцевины – 50 мкм, что соответствовало европейскому стандарту. В отличие от световодов, использующихся в жгутах, в полученных световодах критический угол полного внутреннего отражения около 80°, при этом лучи распространяются по световоду с максимальным углом в пределах 12–14°, числовая апертура около 0,2. Одновременно была освоена технология нанесения сплошной твердой полимерной оболочки из полиамида (рис. 1г). Покрытие световода защитным полимерным слоем существенно упрочнило световод – увеличилась стойкость к различным механическим воздействиям и воздействию влаги атмосферы и других агрессивных сред. Такой световод (рис. 1д), выполненный из кварцевого стекла и полимерной оболочки, получил название оптическое волокно (ОВ). Внешний диаметр ОВ установлен равным 0,9 мм. В дальнейшем такие ОВ после некоторых изменений в конструкции, технологии получили название ОВ с плотной оболочкой (Tight buffer fibers). Аналогичная технология и соответствующие волокна были разработаны за рубежом, прежде всего в США в компании «Корнинг Глас». Технология изготовления оптических волокон в целом приобрела современный вид. Принципиальные преимущества таких ОВ связаны с тем, что граница раздела, обеспечивающая 14 полное внутреннее отражение, не имеет контакта с воздухом, а высокая прозрачность кварцевой оболочки позволила существенно снизить потери распространяющегося по световоду излучения. Ожидалось, что такая защита ОВ полиамидом – надежное решение всех проблем с механической прочностью, а параметры передачи ОВ (затухание и полоса пропускания) определяются чистотой кварцевого стекла, структурой профиля показателя преломления (ППП). К 1978 году затухание ОВ на длине волны λ = 0,85 мкм (первое окно прозрачности кварцевого стекла) составило 8–10 дБ/км. Это более чем на порядок лучше, чем в световодных жгутах. Типичная кривая спектрального затухания ОВ того времени представлена на рис. 2 (кривая 1). Рис. 2. Спектральное затухание оптических волокон: 1 – ОВ в 1977 году; 2 – современное многомодовое ОВ; 3 – современное одномодовое ОВ Теоретически было известно, что минимальные потери для световодов из чистого кварца должны быть около 2 дБ/км на λ = 0,85 мкм и около 0,3 дБ/км на λ = 1,3 мкм. Это означает, что избыточные потери у вышеприведенных ОВ составляли 6–8 дБ/км. Считалось, что они связаны прежде всего с диссипативным поглощением из-за наличия в заготовках сильных линий поглощения гидроксильной группы ОНрадикала, создающего пики в спектральной кривой на длинах волн 0,94 и 1,38 мкм, а также с потерями на изгибах и микроизгибах ОВ. Теоретически ожидаемая полоса пропускания ОВ со ступенчатым ППП должна составлять порядка 30 МГц·км. Такие параметры передачи ОВ в то время были вполне достаточны для начала промышленного выпуска ОК, так как они могли конкурировать с другими направляющими системами передачи информации и в дальнейшем превзойти их по объему передачи, устойчивости и скрытности связи, а также по экономическим показателям. Первый многоволоконный ОК из волокон, имевших ступенчатый ППП и полиамидную защитную оболочку диаметром 0,9 мм, был реализован в ОКБ КП в 1977 году; конструкция представлена на рис. 3. Волокно было изготовлено ИХАН СССР и ФИАН СССР. НАУКА И ТЕХНИКА Рис. 3. Волоконно-оптический кабель типа КВСП-4/4-10: 1 – ОВ в однослойном полиамидном покрытии, 4 шт.; 2 – электрический провод в изоляции, 4 шт.; 3 – центральный силовой элемент (прочная стальная проволока с наружной полиэтиленовой оболочкой); 4 – скрепляющая лента; 5 – наружная защитная полиэтиленовая оболочка диаметром 7,5 мм Рис. 4. Конструкция монтажных и бортовых кабелей типа ОК-МС-01 и ОК-БС-01: 1 – оптическое волокно в двухслойном защитном покрытии (силикон + полиамид); 2 – нити технического стекловолокна; 3 – ПВХ-защитная оболочка, наружный диаметр 3 мм ОК в то время не имел межмодульного гидрофобного заполнения. Скрутка волокон вокруг центрального силового элемента (ЦСЭ) велась на обычной фонарной машине, используемой для скрутки электрических кабелей. Натяжение волокон на фонаре составляло 1,5–2,5 Н, радиусы изгиба ОВ не были меньше 50 мм. Этого казалось вполне достаточным для обеспечения целостности волокон. Однако измерения показали, что при исходном затухании в ОВ порядка 5–8 дБ/км в ОК имело место возрастание затухания в каждом ОВ до уровня 10–15 дБ/км. Самым неприятным явилось постоянное возникновение случайных одиночных обрывов волокон даже на небольших строительных длинах ОК. Тем не менее на кабеле КВСП была построена одна из первых в СССР линий связи и передачи информации по волокну в НПО «Центр» (г. Москва, Зеленоград). Позже, в 1983 году, были разработаны одноволоконные монтажные и бортовые кабели типа ОК-МС-01 и ОК-БС-01 (ТУ16.705.287–83) (рис. 4). Использованное в этих ОК волокно выпускалось НИИ электровакуумного стекла (НИИЭС, г. Москва). Оно имело несколько отличное двухслойное полимерное покрытие с тем же наружным диаметром 0,9 мм. Первый внутренний слой в оболочке – мягкий, из силикона; второй – жесткий, из полиамида. Особенностью конструкции этих ОК является применение буферного слоя из нитей технического стекловолокна, своеобразной «подушки». Она существенно снижает воздействие температуры на ОВ в процессе экструдирования оболочки и способствует равномерному синусоидальному изгибу ОВ внутри этой «подушки». Такое сочетание покрытий уменьшило дополнительные микроизгибные потери, и затухание изготовленного кабеля на длине волны 0,85 мкм составило от 3 до 5 дБ/км. № 1 (302), 2007 Важное значение имеет поведение ОК при воздействии пониженной температуры окружающей среды, так как возможны существенные усадки защитной оболочки ОВ и кабельной оболочки. Испытания показали, что в ОК и в отдельно испытанном ОВ наблюдался рост затухания при температурах менее –20 °С. Характерно, что рост потерь в ОК опережает и превышает этот рост в ОВ. Напротив, при испытаниях на воздействие повышенной температуры окружающей среды (до +70 °С) происходило уменьшение затухания до значений ниже исходного в ОВ. Рассмотренные моменты связаны с фундаментальными явлениями, происходящими при распространении излучения по оптическому волокну в результате влияния изгибов и микроизгибов. В это время, в конце 70-х и в 80-х годах XX века, исследованию механизма воздействия на параметры передачи различных факторов было посвящено много научных работ, позволивших объяснить причины и механизм возникновения дополнительных потерь и сопутствующего эффекта увеличения полосы пропускания. Модель возникновения микроизгибов световода, расположенного на шероховатой поверхности, в результате действия распределенной поперечной нагрузки на ОВ представлена Мидвинтером в его монографии [1]. В [2] и других теоретических и экспериментальных работах, в том числе в [3], показано, что периодические составляющие спектра микроизгибов вызывают взаимодействие распространяющихся мод. В результате этого взаимодействия происходит передача энергии от низших мод высшим и потеря энергии, распространяющаяся по волокну, за счет передачи части энергии высших мод в оболочку ОВ. Одновременно этот эффект взаимодействия распространяющихся мод вызывает усреднение времени распространения энергии по всем модам и поэтому приводит к увеличению полосы пропускания. Отдельно от микроизгибных деформаций и соответствующих потерь следует рассматривать изгиб ОВ и потери энергии вследствие изгиба. Эти потери связаны с уменьшением апертуры в изогнутом ОВ. Если радиус изгиба волокна постоянен по длине ОК, потери пропорциональны радиусу изгиба. При случайно расположенных изгибах потери складываются и зависят от радиуса и числа случайных изгибов по длине ОК. В [3] показано, что заложенные в ОВ микроизгибные деформации реально присутствуют в ОВ с двухслойной защитной оболочкой; их даже можно наблюдать в микроскоп. Удалось доказать корреляционную зависимость и статистическую связь избыточных потерь от нерегулярностей ОВ. Применительно к конструкции кабелей типа КВСП наличие избыточных потерь в волокнах можно объяснить следующим образом. • Избыточные потери порядка 6–8 дБ/км в кабеле КВСП и ОКМС в процессе изготовления ОК являются следствием возникновения дополнительных распределенных по длине поперечных сил, действующих на ОВ по всей длине. Они приводят к микроизгибным деформациям оси световодов. • Возникновение избыточных потерь при воздействии низких температур и увеличение затухания ОВ являются следствием прежде всего заложенных в самом волокне микроизгибов и в некоторой степени усадок внешней кабельной оболочки; они увеличиваются при усадках полиамидной внешней оболочки ОВ и снижаются при нагреве. 15 НАУКА И ТЕХНИКА Длительные испытания и эксплуатация этих кабелей подтвердили эти выводы. Конкретно кабели ОК-МС-01 и ОК-БС-01 имеют достаточно узкий температурный диапазон эксплуатации (от –20 до +60 °С). Применение таких кабелей ограничивается использованием внутри зданий и помещений для подсоединения к приемопередающей аппаратуре связи, то есть там, где не бывает низких температур. Соответственно, такие волокна (Tight buffer fibers) сами по себе и такие конструкции ОК не могут быть использованы для прокладки связи в городской канализации, трубах, коллекторах; в магистральных и зоновых ОК, для прокладки непосредственно в земле, для подвесных и других ОК, то есть там, где может происходить значительное охлаждение кабеля до температур ниже –10…–20 °С. Практическим выводом, вытекающим из теоретических и наших экспериментальных исследований, явилась необходимость изменения конструкции защитного полимерного покрытия оптических волокон. Нужно было найти более оптимальные покрытия ОВ, а также совершенствовать кабельные машины и технологию изготовления оптических кабелей с целью уменьшения механических воздействий на ОВ. В этот период развитие волоконной оптики значительно тормозилось отсутствием метрологической базы: методов измерения и методик испытания, аппаратуры для измерения параметров передачи и мест обрыва ОВ и ОК и др. Лаборатории оптических кабелей приходилось заниматься разработкой собственных методик испытаний и измерений параметров ОВ и ОК и осуществлять заказы в сторонних организациях. Нами была решена задача измерения затухания методом обрыва с необходимой для практики погрешностью 0,2–0,4 дБ. Предложен новый метод измерения [4]. ЦНИИС в 1978 году разработал и внедрил в ОКБ КП (О.К. Скляров) первый оптический рефлектометр, осуществляющий на экране осциллографа регистрацию обрыва ОВ. Впервые можно было найти место обрыва, чтобы проанализировать причины его появления. В 1979 году начались работы по заказу ОКБ КП в Минском радиотехническом институте. Разрабатывалась аппаратура и принципы измерения полосы пропускания и модовой дисперсии в многомодовых оптических волокнах. Именно эта работа явилась той базой, которая позволила в дальнейшем Институту информационных технологий (г. Минск) под руководством А.А. Марьенкова создать современные приборы для волоконной оптики: измеритель дисперсии и полосы пропускания ИД-6, оптический рефлектометр ОР-2-3, измеритель удлинения волокон ИД-2-3, измеритель хроматической дисперсии и др. Последовательно в 80–90-х годах прошлого века в значительной мере эти вопросы удалось решить с участием различных предприятий. Созданы необходимые ГОСТы по методам измерения и испытания. Внедрены необходимые по чувствительности и точности измерительные приборы. В начале 80-х годов было найдено прогрессивное техническое решение – новая конструкция защитной полимерной оболочки ОВ. Оболочку ОВ стали изготавливать в виде тонкого двухслойного лакового покрытия непосредственно при вытяжке ОВ. Первое внутреннее покрытие должно быть выполнено из мягкого полимера, защищать поверхность стекла от воздействия влаги и демпфировать внешние нагрузки, а второе – из жесткого лакового слоя. Был нормирован наружный размер таких волокон по лаковому покрытию 245 ± 15 мкм. В 1981 году в СССР были изготовлены первые многомодовые волокна с лаковыми покрытиями ПАК-1 и АД-1993 с внешним диаметром 245 мкм. Одно из них имело эпоксидо-акрилатное термоотверждаемое покрытие. Эти ОВ и первые акрилатные оболочки не были оптимальными, не отличались высокой механической прочностью, но тем не менее они позволили ОКБ КП в 1981 году создать оптический кабель типа ОК-СС-01 (ТУ 16.705.410–85) (рис. 5). Основная идея этой конструкции – обеспечить минимум воздействия механических сил на ОВ по а б Рис. 5. Оптический кабель связи типа ОК-СС-01 Рис. 6а, б. Монтажный и бортовой оптические кабели (на основе ОВ с диаметром 245 мкм.): ОК-МС -06 и ОК-БС-06: 1 – ЦСЭ из стальной проволоки диаметром 1 – оптические волокна; 2 – полиэтилен; 3 – стальные 0,9 мм; 2 – SZ-отверстие в полиэтилене; проволоки; 4 – упрочняющие арамидные нити. Размеры ОК: 3 – оптические волокна, до 8 шт.; 4 – профили- 1,2 × 3,2 и 1,5 × 4,0 мм рованный полиэтиленовый сердечник; 5 – оплетка из стальных нержавеющих проволок; 6 – полиэтиленовая защитная оболочка с наружным диаметром 9 мм 16 НАУКА И ТЕХНИКА всей длине ОК как в процессе изготовления, так и при его эксплуатации. Эта цель прежде всего достигается за счет свободного расположения ОВ внутри отверстий в полиэтиленовом сердечнике. Заполнение свободного пространства в отверстиях гидрофобными компаундами в то время не предполагалось ввиду их физического отсутствия. Удержание полиэтиленового сердечника от усадок и тем самым обеспечение необходимого запаса волокна внутри полостей достигаются за счет центрального силового элемента – стальной гибкой проволоки. При этом разработчики такой конструкции нашли интересное технологичное решение, в результате которого отверстия располагаются по SZ-кривой непосредственно при экструдировании полиэтилена на центральный сердечник. Простое и, как оказалось, надежное решение. Характерно, что в ОК в процессе формирования SZ-скрутки полиэтиленового сердечника достаточно легко достигается относительно большой избыток волокон (до 0,2 %). Допустимое растягивающее усилие для этого кабеля 800 Н. Температурный диапазон от –60 до +60 °С. ОК отличается высокой гибкостью, удобен при прокладке, защищен от грызунов и ранее широко использовался для внутриобъектовой прокладки, в качестве станционного кабеля и в качестве городского кабеля связи. Ограничения более широкого применения этого кабеля были связаны с отсутствием гидрофоба, что не допускалось в то время для городских и других кабелей связи. Следует отметить, что в то время за рубежом параллельно и независимо развивались аналогичные по идее, но отличающиеся по реализации конструкции кабелей. Например, фирма Nokia изготавливала ОК, в котором спиралевидный сердечник имел открытые каналы для наружной укладки в них оптических волокон. Позднее в ОКБ КП были созданы два других кабеля с волокнами, имеющими тонкое полимерное покрытие с диаметром 245 мкм, – ОК-МС-06 и ОК-БС-06 (ТУ 16.705.287–83) для монтажных и бортовых применений с количеством волокон 1 и 2 шт. (рис. 6а и 6б). В этих конструкциях используется тот же конструктивный прием, что и в кабеле ОК-СС, – силовые проволочные элементы, внедренные в тело полиэтиленового сердечника, удерживают полиэтилен от удлинения и усадок, что позволяет обеспечить затухание в волокнах на уровне исходного в ОВ в процессе производства ОК и одновременно широкий диапазон рабочих температур от –60 до +60 °С. Эти кабели успешно применяются и в настоящее время. В 1983 году стало ясно, что оптические волокна с тонким двухслойным полимерным покрытием – это тот перспективный путь, который в конечном счете решит проблему серийного изготовления ОК для систем связи и передачи информации большими строительными длинами. Поэтому перед ОКБ КП была поставлена задача и соответственно нача№ 1 (302), 2007 та разработка технологии изготовления и серийного производства таких волокон. Работа по созданию технологии вытяжки ОВ велась совместно с ИРЭ РАН (г. Фрязино). Заготовки разрабатывались и поставлялись из г. Гусь-Хрустального (завод технического стекла и завод им. Дзержинского). В 1983–1986 годах за рубежом и в СССР начали выпускать ОВ с акрилатным покрытием, отверждающимся при воздействии повышенной температуры в нагревательной печи, а потом с современными акрилатными лаками, отверждающимися при воздействии ультрафиолетового излучения. В первый период работы с новыми ОВ, несмотря на некоторое разрешение проблемы механической прочности волокон, покрытых двухслойной акрилатной оболочкой, проблема механической прочности оставалась самой актуальной. Обрывы ОВ возникали при изготовлении ОК, при испытаниях ОК и в готовой конструкции после прокладки кабелей в городской канализации и грунте. С самого начала было ясно, что обрывы – это следствие механических напряжений волокон в ОК. Обрывы носили случайный характер, и это связано с точечными дефектами, заложенными как в ОВ, так и в кварцевых заготовках. Решение проблемы достижения механической прочности оптического волокна, необходимой для производства длинных и многоволоконных оптических кабелей, не обрывающихся в процессе изготовления и в процессе эксплуатации ОК, было осуществлено только после осознания того факта, что понятия средней прочности ОВ недостаточно для ее правильной оценки и применения на практике. Нерегулярности, слабые места ОВ могут быть обозначены только с учетом вероятности распределения дефектов ОВ по его длине. Первые зарубежные работы по исследованию механической прочности с учетом вероятностного характера распределения дефектов были начаты в 1977 году [5]. Одновременно исследованиями и повышением механической прочности ОВ занимались в ИОФАН СССР Е. Дианов и М. Бубнов [6]. В это время было предложено использовать математическую модель – вейбуловское распределение вероятности обрыва ОВ по длине. Такой подход означает, что вероятность появления дефектов, которые могут вызвать обрыв ОВ, пропорциональна длине оптических волокон и зависит от прикладываемой к ОВ нагрузки и времени ее приложения: , где F – вероятность обрыва; L – длина световода, м; σ – напряжение при разрыве, Н/мм2; t – время, с; L0 – длина испытываемого образца, м; σ 0 – испытательное напряжение, Н/мм 2; а – постоянная; t0 – номинальная длительность испытаний, с; b – постоянная. Отсюда следует, что даже при небольшой нагрузке ОВ большой длины может оборваться. Учитывая это, далее можно предложить для практических целей определять характеристики вейбуловского распределения, то есть параметры а и b, и по ним судить о качестве волокон. Естественно, что дальнейшим шагом была необходимость исключать причины возникновения дефектов за счет улучшения технологии изготовления заготовок и технологии вытяжки ОВ. Работа по решению проблемы механической прочности ОВ во ФГУП «ОКБ КП» выполнялась именно в этом направлении. В это время была предложе- 17 НАУКА И ТЕХНИКА на и внедрена для практической работы контрольная перемотка всех 100 % ОВ, получаемых со стороны и выпускаемых на предприятии. Первоначально перемотка велась при удлинении, равном 0,5 %. Такой подход дал возможность разбраковать все ОВ: определялись слабые, дефектные места на больших длинах и оставлялись для производства ОК участки прочного ОВ. Кроме того, в практику НИР внедрена методика статистических испытаний волокон на разрыв, позволяющая определять статическую постоянную вейбуловского распределения а. В конечном счете эти усилия помогли решить проблему механической прочности и обеспечить надежное изготовление ОК с полным отсутствием обрывов волокон. В настоящее время основные производители ОВ проводят тестовые испытания всех выпускаемых волокон на перемотку с заданным напряжением (proof test). Кроме того, определяют все необходимые параметры вейбуловского распределения а и b. Следует отметить, что эти параметры позволяют рассчитать и тем самым гарантировать срок службы ОВ или ОК (текущее время t в зависимости от его длины при известном прикладываемом к ОВ напряжении σ). Также эти коэффициенты позволили фирмам – производителям ОВ выработать важнейший конструктивный, технологический и эксплуатационный параметр – допустимое удлинение ОВ в кабеле εдоп, при котором гарантируется срок службы 25 лет. (В большинстве случаев производители определяют этот параметр в пределах 0,25–0,3 %.) С другой стороны, обеспечение этого допустимого удлинения ОВ в кабеле требуется как при разработке конструкций ОК, их конструкторских и периодических испытаниях, так и при контроле избытка волокна в модуле и кабеле при отработке технологии, а также при эксплуатации ОК. Основная проблема при разработке технологии вытяжки ОВ была связана с решением проблемы подбора акрилатных композиций первичного и вторичного покрытий, режимов отверждения, контроля параметров покрытий и измерения параметров передачи ОВ. Разработка отечественных соответствующих лаковых покрытий проводилась ИРЭ АН СССР. Нужно отметить, что достигаемые параметры передачи, а также рабочий температурный диапазон ОВ прежде всего определяются оптимальным выбором первичного и вторичного покрытий ОВ. На начальном этапе используемые лаковые акрилатные композиции не позволяли получить необходимые параметры. Имеют место упомянутые выше дополнительные потери после изготовления ОВ и значительный рост потерь при низких температурах из-за температурных усадок в результате микроизгибных деформаций. В целом эта проблема была решена только к 1992 году, тогда же были выпущены ТУ на оптическое многомодовое и одномодовое волокно. Выпускаемые волокна имели следующий уровень потерь: • для многомодового волокна с градиентным ППП – 0,6–1,0 дБ/км на длине волны 1,30 мкм; • для одномодового волокна со ступенчатым ППП – 0,5 дБ/км на длине волны 1,31 мкм и 0,45 дБ/км на длине волны 1,55 мкм. 18 Этот уровень затухания ОВ был, к сожалению, слишком высок. Исследования показали, что причины таких высоких потерь связаны с низким уровнем качества отечественных заготовок и, точнее, со значительным уровнем поглощения на гидроксильной группе ОН (на линии поглощения 1,38 мкм, где уровень затухания был более 2–3 дБ/км). Следует отметить, что в дальнейшем в РФ проблема изготовления высококачественных заготовок была свернута. Предприятие выпускало только небольшое количество специальных волокон. В это время за рубежом был достигнут резкий скачок в качестве заготовок и ОВ. К середине 90-х годов уровень затухания в кварцевых волокнах достиг теоретического предела (см. рис. 2, кривые 2 и 3). Затухание в одномодовых ОВ достигло уровня 0,18–0,20 дБ/км на длине волны 1,55 мкм и 0,32–0,34 дБ/км на длине волны 1,31 мкм; для многомодовых волокон уровень затухания достиг 0,4–0,5 дБ/км. Указанные обстоятельства вынудили ОКБ КП в своих разработках оптических кабелей в основном ориентироваться на закупку импортного оптического волокна. В период с конца 80-х – начала 90-х годов прошлого века по известным причинам резко упали заказы на оптические кабели специального назначения. Все усилия разработчиков ОК были брошены на разработку и изготовление конструкций ОК, предназначенных для создания взаимоувязанной сети связи РФ. Основным заказчиком являлось Министерство связи. Одновременно появились новые частные заказчики, строящие корпоративные сети. Тем не менее в это время предприятием было разработано несколько ТУ, и прежде всего ТУ 16.К76-135–96 на многомодульные кабели с оптическим модулем (ОМ), имеющим свободную укладку ОВ внутри поликарбонатной трубки, заполненной гидрофобом (см. рис. 1е). Такая конструкция ОМ (lose tube) является наиболее удачным решением для расположения ОВ в кабелях, так как при этом обеспечивается наилучшая защита волокон с тонким акрилатным покрытием от воздействия поперечных нагрузок и возможность расположения ОВ внутри трубки с небольшим избытком. Причины подобного преимущества аналогичны рассмотренным на примере ОК-МС-01. В техническом отношении разработка такого ОМ являлась новой проблемой, требующей решения ключевых задач, связанных с работой экструзионной линии и многих ее узлов. Требовали решения вопросы автоматизации, стабильности работы всех узлов линии, отработки методик измерения характеристик ОВ, оценки качества модуля и в целом организации производства ОК модульной конструкции. Самое важное значение имеет материал трубки, а также достижение стабильного и фиксированного избытка ОВ внутри трубки. Мы с самого нача- НАУКА И ТЕХНИКА ла выбрали поликарбонат как наиболее прочный материал, имеющий температурные усадки, вдвое меньшие, чем у полиизобутилентерефталата (ПБТ), и обеспечили в оптических модулях гарантированный избыток волокна в пределах 0,1–0,2 %. В конечном счете эти технические решения были внедрены в производство оптических кабелей модульной конструкции для гражданского применения. Дальнейшее изготовление серийных оптических кабелей связи с 1996 года проводилось в рамках ЗАО «ЯУЗА-Кабель», созданного ОКБ КП совместно с корпорацией «КОМКОР» [9]. Разработку и выпуск оптических кабелей специального назначения взял на себя отдел оптических кабелей ОКБ КП. В течение начала 90-х годов количество заказов в ОКБ КП на специальные оптические кабели резко уменьшилось. Заказы появились вновь только к концу ХХ и в начале XXI века. Основные требования новых заказчиков – повышенная прочность на растяжение, стойкость к внешнему поперечному давлению, к гидростатическому давлению, уменьшение габаритов ОК и его массы, введение в кабель электрических жил питания, радиочастотных пар, высоковольтных жил и пр. В течение первой половины 90-х годов в ОКБ КП проведено несколько разработок. Отметим некоторые наиболее значимые из них. На рис. 7 представлен оптический кабель связи с повышенной стойкостью к проникновению влаги. Работа выполнена для ЦНИИ связи. В основе конструкции лежит разработанная в ОКБ КП конструкция миниатюрного волоконно-оптического металлического модуля [7]. Модуль выполнен из медной трубки с внешним диаметром 0,8 мм и толщиной стенки 80–100 мкм, внутри которой располагаются стандартные ОВ диаметром 245 мкм в акрилатной оболоч- Рис. 7. 4-волоконный оптический кабель на основе металлических модулей: 1 – волоконно-оптический металлический модуль с расположенным внутри волокном в акрилатном покрытии, 4 шт.; 2 – полиэтиленовые кордели, 4 шт.; 3 – центральный силовой элемент из стальной канатной проволоки с тонким полиэтиленовым покрытием; 4 – скрепляющая лента; 5 – наружная защитная полиэтиленовая оболочка с внешним диаметром 6,5 мм № 1 (302), 2007 ке, а свободное пространство заполнено гидрофобным компаундом. В отличие от оптического волокна в толстом буферном полиэтиленовом покрытии, предложенный волоконно-оптический модуль с трубкой из меди выдерживает значительные поперечные давления до схлопывания трубки. ОВ не соприкасается с расположенными рядом элементами – корделями, ЦСЭ и внешней оболочкой, поэтому не возникает дополнительных потерь из-за микроизгибов. Рабочий температурный диапазон от +60 до –40 °С. Длительно допустимая растягивающая нагрузка – 800 Н. В дальнейшем нами была проведена работа по развитию и совершенствованию технологии изготовления волоконно-оптических металлических модулей с целью увеличения его диаметра и расширения рабочего температурного диапазона, а также увеличения прочности. Опробованы различные материалы, в том числе сталь и ее сплавы. В конце ХХ – начале XXI века в ОКБ КП разработаны грузонесущие ОК для нефтяных скважин. Оптический кабель, выдерживающий долговременную растягивающую нагрузку 11 кН и внешнее гидростатическое давление 600 ат, представлен на рис. 8. Кабель имеет массу около 110 кг/км и изготавливается строительной длиной до 5 км. В конструкции использованы два волоконно-оптических металлических модуля и силовые элементы из прочных канатных проволок. Проволоки расположены в центре ОК, в первом и во втором бронировочных повивах. За счет плотной упаковки элементов ОК достигнута высокая прочность при малых массе и габаритах. Для изготовления этого и подобных ОК нами разработана собственная технология бронирования на фонарных машинах, сочетающая преформирование прочных, жестких стальных проволок с их скруткой вместе с относительно слабыми оптическими модулями. Качество брони ОК близко к тому, которое достигается в грузонесущих электрических геофизических и морских кабелях. Как правило, мы используем кратность шага скрутки броневых повивов от 13 до 15, что позволяет добиться хорошей прямолинейности ОК, нераскручиваемости проволок в повивах при достаточной гибкости. Характерно, что предварительно преформированные жесткие стальные проволоки непосредственно при формировании первого повива не оказывают существенных механических воздействий друг на друга и на центральную проволоку, не закручивая и не сминая их. Усовершенствованная технология наложения бронировочных покрытий [8] (совместно с ЗАО «ЯУЗА-Кабель») позволила нам получить более простую и технологичную конструкцию геофизического кабеля с центральным полимерным сердечником и броней из высокопрочных стальных проволок (рис. 9). Кабель предназначен для работы при гидростатическом давлении 350 ат. При отработке 19 НАУКА И ТЕХНИКА тью к растяжению и не распространяющего горение представлен на рис. 11. Особенность его конструкции заключается в сочетании упрочняющих слоев из арамидных нитей и фторопластовой ленты. Такое сочетание обеспечивает указанные свойства ОК. Используемые волокна – одномодовые и многомодовые. Рис. 8. Оптический кабель для геофизических исследований нефтяных скважин ОКТ-БН01-2, «Глубина»: 1 – два волоконно-оптических медных модуля с многомодовым или одномодовым ОВ; 2 – 17 высокопрочных стальных канатных проволок диаметром 0,8 мм; 3 – обмотка лентой; 4 – наружная полиэтиленовая оболочка диаметром 6,5 мм Рис. 9. 4-волоконный оптический кабель для геофизических исследований нефтяных скважин: 1 – четыре оптических волокна (многомодовые или одномодовые); 2 – внутримодульный гидрофоб; 3 – трубка из поликарбоната диаметром 2 мм; 4 – стальная канатная проволока диаметром 0,83 мм, 11 шт.; 5 – гидрофоб; 6 – полиэтиленовая оболочка диаметром 6,5 мм Перспективы и направления дальнейшего развития Рассмотренные разработки, проведенные ОКБ КП, дают представление о возможностях предприятия. Выпуская современные оптические кабели связи, соответствующие современному уровню как в отношении конструкций ОК, так и в отношении параметров передачи и других технических характеристик, предприятие постоянно ищет и находит новые конструктивные и технологические решения для создания новых конструкций ОК. Количество разработанных вариантов постоянно возрастает, что в свою очередь повышает знания специалистов и их возможности в решении новых задач. С другой стороны, предприятие обладает достаточной производственной базой, разносторонним парком технологического оборудования. Кроме этого, имеется хорошая экспериментальная база, ис- конструкции проведена оптимизация диаметра модуля, диаметра проволок, шага скрутки и толщины модуля. Допустимое растягивающее усилие кабеля 5 кН при массе около 75 кг/км позволяет ему работать в скважине глубиной более 3,5 км. В кабеле использовано многомодовое волокно с затуханием менее 0,7 дБ/км. Характерным примером сложного электрооптического кабеля, стойкого к воздействию гидростатического давления до 600 ат, является конструкция, показанная на рис. 10. Стойкость к высокому давлению в этом кабеле достигается за счет применения спирали из стальной нержавеющей проволоки с плотно расположенными друг к другу соседними витками, спираль намотана на поликарбонатный оптический модуль с оптическими волокнами. Кабель выполнен по коаксиальной конструкции. Электрические жилы состоят из большого числа неизолированных проводов круглого сечения, сделанных в виде двух повивов. Электрическая изоляция выполнена путем обмотки жил слоРис. 10. Кабель для подводных работ: 1 – оптический модуль из поликарбонаями из полимерных лент. Необхота диаметром 2,5 мм с 8 многомододимая механическая прочность ОК выми ОВ; 2 – спираль из стальной продостигается за счет коаксиального волоки; 3 – оболочка из полиэтилена; 4 – повив из 27 медных жил сеченислоя (обмотки) из арамидных нием 0,15 мм2; 5 – изоляционная пленка тей. ОК отличается высокой стойПЭТ-Э; 6 – повив из 27 медных жил сечекостью к растяжению и сжатию, нием 0,15 мм2; 7 – изоляционная пленка; 8 – повив из арамидных нитей «Русар»; а также хорошей гибкостью. 9 – обмотка лентой; 10 – резиновая обоПример миниатюрного монтажлочка ШНН-45УТ диаметром 10 мм ного ОК с повышенной стойкос- 20 Рис. 11. Малогабаритный монтажный кабель: 1 – ОВ диаметром 245 мкм в акрилатном покрытии; 2 – продольно расположенные арамидные нити «Русар»; 3 – дополнительные продольные арамидные нити «Русар»; 4 – обмотка из фторопластовой ленты; 5, 6 – оболочки из полиуретана, не поддерживающего горение, диаметром 0,9 мм НАУКА И ТЕХНИКА пытательное и измерительное оборудование, позволяющие проводить практически все измерения и испытания по стандартам МЭК (IЕC 60793-1, IЕC 60794-1). У предприятия налажен постоянный контакт с заказчиками, которые выдвигают все новые и новые технические требования к ОК. Все это дает основание считать, что разработки будут продолжаться и реализовываться в виде промышленного производства ОК как гражданского, так и специального назначения. На основе анализа развития ОК в России можно сказать, что большинство производителей оптических кабелей много лет выпускают одни и те же хорошо зарекомендовавшие себя конструкции. Это прежде всего многомодульные кабели с броней из толстых стальных проволок, многомодульные кабели с броней из гофрированной стальной ленты и многомодульные ОК, армированные высокопрочными арамидными нитями. Эти кабели на рынке распространены много лет. Конструкции, безусловно, надежные, но материалоемкие и тяжелые, требующие больших затрат при монтаже. В то же время наметилось несколько новых направлений в конструктивном решении ОК, которые меняют подходы и дают альтернативные решения, ничем не уступающие известным. Например, в настоящее время широко развиваются малогабаритные и миниатюрные кабели, полностью диэлектрические, кабели с применением пучков волокон (или лент из нескольких ОВ). Развитие получают полностью сухие оптические кабели. Их используют в качестве внутриобъектовых, для прокладки в небольшие полимерные трубы, для подвески, в качестве самонесущих и др. Примером фирм, выпускающих такие изделия, являются OFS и SAGEM. Другим примером может служить небольшой, унифицированный по применению ОК типа ОККСН, внедренный ЗАО «ЯУЗА-Кабель» и ничем не уступающий по характеристикам, а во многом превосходящий аналогичные характеристики больших кабелей. Весьма удачными, по нашему мнению, являются разработки ОК фирмы Nokia, позволяющие значительно уменьшить габариты и массу ОК за счет использования полимерных спиралевидных сердечников и пучков ОВ с количеством до 96. Дальнейшее развитие мы видим и в этих направлениях, тем более что уже имеем наработки в этой области. Реализация, конечно, в значительной степени зависит от заказчиков и их требований. В частности, по-видимому, наши усилия будут направлены на создание серии малогабаритных, полностью диэлектрических кабелей например с использованием SZ-сердечника, по № 1 (302), 2007 типу кабеля, показанного на рис. 5, и кабеля с двумя боковыми ЦСЭ – по типу ОК, представленного на рис. 6. Не исключено, что придется вновь вернуться к жгутам, но на основе современных ОВ с двойным акрилатным покрытием ОК. В заключение хотим поблагодарить А.А. Данцера за большую помощь при подготовке и оформлении работы. ЛИТЕРАТУРА 1. Мидвинтер Дж.Э. Волоконные световоды для передачи информации. М.: Радио и связь, 1983. 2. Gloge D. Optical-fiber packaging and its influence on fiber straightness and loss, Bell Sys. Tesh. J., Vol. 54 (1975). Р. 245–261. 3. Смирнов Ю.В. Разработка методов определения и исследование основных характеристик оптических кабельных линий связи с учетом нерегулярности волокон: Дис. на соискание уч. ст. канд. техн. наук. М., 1988. 4. Туров В.Г и др. Способ определения затухания волоконных световодов: Авт. свид. № 934428. 1982. 5. Olshansky R. and Maurer R.D. Tensile strength and fatigue of optical fibers. J. Appl. Phys. Vol. 48. No 8. 1977. Р. 251–3259 (1977). 6. Дианов Е.М., Прохоров А.М. Лазеры и волоконная оптика. М., 2006. С. 9. 7. Ионов А.Г., Смирнов Ю.В. Волоконно-оптический модуль: Патент РФ № 2065191. 8. Рубцов Б.Н. и др. Способ и устройство бронирования оптических кабелей: Заявка на изобретение № 2005120317. 2005. Находится в стадии оформления. 9. www.yauzacab.ru РАСПОРЯЖЕНИЕ Президента Российской Федерации За заслуги в развитии отечественной промышленности объявить благодарность коллективу Федерального государственного унитарного предприятия «Особое конструкторское бюро кабельной промышленности», Московская область. Президент Российской Федерации В. Путин 6 января 2007 г. № 1-рп 21