Новые добавки в материалы для полимерной упаковки

advertisement

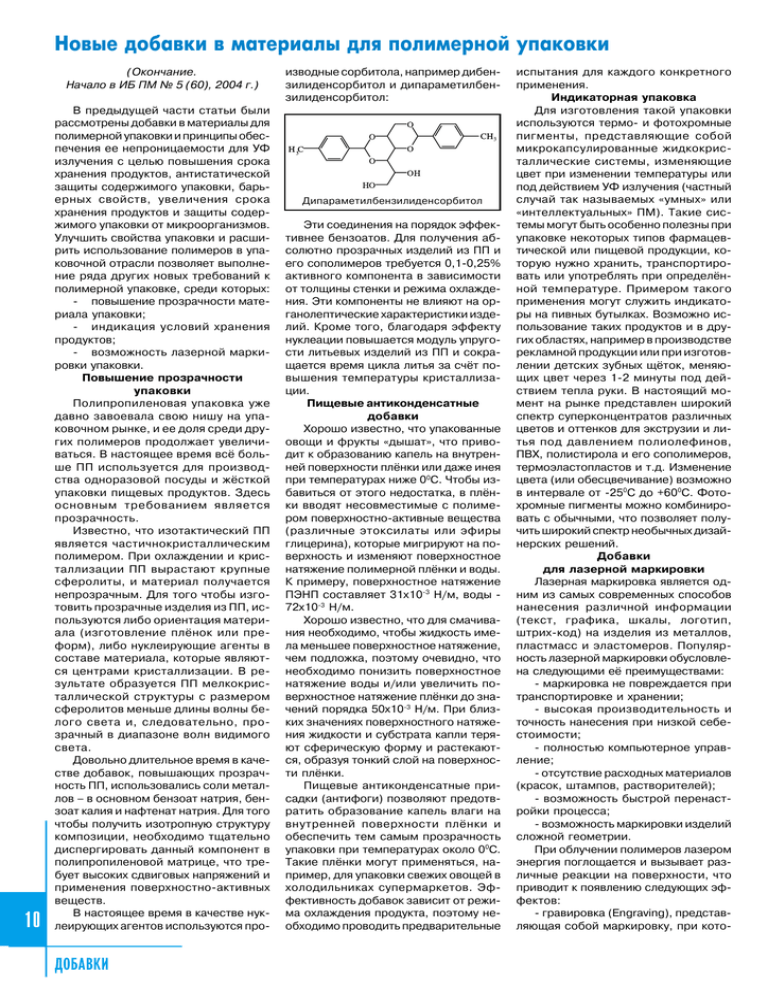

Новые добавки в материалы для полимерной упаковки (Окончание. Начало в ИБ ПМ № 5 (60), 2004 г.) 10 В предыдущей части статьи были рассмотрены добавки в материалы для полимерной упаковки и принципы обес печения ее непроницаемости для УФ излучения с целью повышения срока хранения продуктов, антистатической защиты содержимого упаковки, барь ерных свойств, увеличения срока хранения продуктов и защиты содер жимого упаковки от микроорганизмов. Улучшить свойства упаковки и расши рить использование полимеров в упа ковочной отрасли позволяет выполне ние ряда других новых требований к полимерной упаковке, среди которых: повышение прозрачности мате риала упаковки; индикация условий хранения продуктов; возможность лазерной марки ровки упаковки. Повышение прозрачности упаковки Полипропиленовая упаковка уже давно завоевала свою нишу на упа ковочном рынке, и ее доля среди дру гих полимеров продолжает увеличи ваться. В настоящее время всё боль ше ПП используется для производ ства одноразовой посуды и жёсткой упаковки пищевых продуктов. Здесь основным требованием является прозрачность. Известно, что изотактический ПП является частичнокристаллическим полимером. При охлаждении и крис таллизации ПП вырастают крупные сферолиты, и материал получается непрозрачным. Для того чтобы изго товить прозрачные изделия из ПП, ис пользуются либо ориентация матери ала (изготовление плёнок или пре форм), либо нуклеирующие агенты в составе материала, которые являют ся центрами кристаллизации. В ре зультате образуется ПП мелкокрис таллической структуры с размером сферолитов меньше длины волны бе лого света и, следовательно, про зрачный в диапазоне волн видимого света. Довольно длительное время в каче стве добавок, повышающих прозрач ность ПП, использовались соли метал лов – в основном бензоат натрия, бен зоат калия и нафтенат натрия. Для того чтобы получить изотропную структуру композиции, необходимо тщательно диспергировать данный компонент в полипропиленовой матрице, что тре бует высоких сдвиговых напряжений и применения поверхностноактивных веществ. В настоящее время в качестве нук леирующих агентов используются про ƒŒ¡¿¬ü» изводные сорбитола, например дибен зилиденсорбитол и дипараметилбен зилиденсорбитол: Дипараметилбензилиденсорбитол Эти соединения на порядок эффек тивнее бензоатов. Для получения аб солютно прозрачных изделий из ПП и его сополимеров требуется 0,10,25% активного компонента в зависимости от толщины стенки и режима охлажде ния. Эти компоненты не влияют на ор ганолептические характеристики изде лий. Кроме того, благодаря эффекту нуклеации повышается модуль упруго сти литьевых изделий из ПП и сокра щается время цикла литья за счёт по вышения температуры кристаллиза ции. Пищевые антиконденсатные добавки Хорошо известно, что упакованные овощи и фрукты «дышат», что приво дит к образованию капель на внутрен ней поверхности плёнки или даже инея при температурах ниже 00С. Чтобы из бавиться от этого недостатка, в плён ки вводят несовместимые с полиме ром поверхностноактивные вещества (различные этоксилаты или эфиры глицерина), которые мигрируют на по верхность и изменяют поверхностное натяжение полимерной плёнки и воды. К примеру, поверхностное натяжение ПЭНП составляет 31х103 Н/м, воды 72х103 Н/м. Хорошо известно, что для смачива ния необходимо, чтобы жидкость име ла меньшее поверхностное натяжение, чем подложка, поэтому очевидно, что необходимо понизить поверхностное натяжение воды и/или увеличить по верхностное натяжение плёнки до зна чений порядка 50х103 Н/м. При близ ких значениях поверхностного натяже ния жидкости и субстрата капли теря ют сферическую форму и растекают ся, образуя тонкий слой на поверхнос ти плёнки. Пищевые антиконденсатные при садки (антифоги) позволяют предотв ратить образование капель влаги на внутренней поверхности плёнки и обеспечить тем самым прозрачность упаковки при температурах около 00С. Такие плёнки могут применяться, на пример, для упаковки свежих овощей в холодильниках супермаркетов. Эф фективность добавок зависит от режи ма охлаждения продукта, поэтому не обходимо проводить предварительные испытания для каждого конкретного применения. Индикаторная упаковка Для изготовления такой упаковки используются термо и фотохромные пигменты, представляющие собой микрокапсулированные жидкокрис таллические системы, изменяющие цвет при изменении температуры или под действием УФ излучения (частный случай так называемых «умных» или «интеллектуальных» ПМ). Такие сис темы могут быть особенно полезны при упаковке некоторых типов фармацев тической или пищевой продукции, ко торую нужно хранить, транспортиро вать или употреблять при определён ной температуре. Примером такого применения могут служить индикато ры на пивных бутылках. Возможно ис пользование таких продуктов и в дру гих областях, например в производстве рекламной продукции или при изготов лении детских зубных щёток, меняю щих цвет через 12 минуты под дей ствием тепла руки. В настоящий мо мент на рынке представлен широкий спектр суперконцентратов различных цветов и оттенков для экструзии и ли тья под давлением полиолефинов, ПВХ, полистирола и его сополимеров, термоэластопластов и т.д. Изменение цвета (или обесцвечивание) возможно в интервале от 250С до +600С. Фото хромные пигменты можно комбиниро вать с обычными, что позволяет полу чить широкий спектр необычных дизай нерских решений. Добавки для лазерной маркировки Лазерная маркировка является од ним из самых современных способов нанесения различной информации (текст, графика, шкалы, логотип, штрихкод) на изделия из металлов, пластмасс и эластомеров. Популяр ность лазерной маркировки обусловле на следующими её преимуществами: маркировка не повреждается при транспортировке и хранении; высокая производительность и точность нанесения при низкой себе стоимости; полностью компьютерное управ ление; отсутствие расходных материалов (красок, штампов, растворителей); возможность быстрой перенаст ройки процесса; возможность маркировки изделий сложной геометрии. При облучении полимеров лазером энергия поглощается и вызывает раз личные реакции на поверхности, что приводит к появлению следующих эф фектов: гравировка (Engraving), представ ляющая собой маркировку, при кото рой часть материала на поверхности расплавляется, а затем испаряется, приводя к образованию углублений на поверхности; травление (Etching), которое зак лючается в изменении поверхности материала с целью создания тексту ры небольшой глубины, которая похо жа на текстуру, получаемую в резуль тате пескоструйной обработки; вспенивание (только для узкого круга полимеров). В этом случае ла зерный пучок расплавляет материал, вызывает разложение с выделением газа и образование маленьких пузырь ков, которые после застывания мате риала образуют светоотражающий слой. Кроме того, при образовании пузырьков на поверхности они лопают ся и образуют мелкие кратеры, приво дя к появлению текстуры поверхности, аналогичной получаемой травлением; отжиг (Annealing), при котором пу чок лазера нагревает поверхность до температур, не превышающих темпе ратуру плавления полимера, но уско ряющих процессы его окисления. Та кой вид обработки приводит к образо ванию тёмных знаков без изменения текстуры поверхности; изменение цвета (обесцвечива ние) – избирательное разрушение или изменение структуры молекул поли мера или добавок, содержащихся в нём. Текстура поверхности при этом оста ётся неизменной. Следует отметить, что полиолефи ны (ПЭ, ПП) плохо поддаются лазер ной маркировке и требуют введения различных добавок в основном не органических пигментов. Стиролсо держащие полимеры (ПС, УПС, АБС пластик), ПВХ, ПА и ПЭТ маркируются лучше, но, тем не менее, рекомендо вано применение специальных пиг ментов с целью улучшения качества маркировки. При лазерной маркировке в основ ном используются следующие пигмен ты: пигменты на основе слюды, кото рые подходят для лазеров разного типа (YAG, DOT, CO2), требуют небольших дозировок и используются для получе ния чёрных рисунков. Кроме того, эти же пигменты при увеличении дозиров ки придают полиолефинам перламут ровый оттенок, аналогичный «жемчуж ному» оттенку у БОПП; перламутровые пигменты – высо коэффективные добавки, позволяю щие при низких дозировках получать яркие знаки. Рекомендуется маркиров ка СО2 лазером. К недостаткам можно отнести дороговизну этих пигментов; каолин и производные алюмоси ликатов, которые используются для получения светлых знаков на тёмном фоне. Рекомендуется маркировка СО2 лазером; триоксид сурьмы в сравнительно высоких дозировках (25% чистого пиг мента), который, однако, не разрешён к контакту с пищевыми продуктами (ре комендуется маркировка YAG лазером, имеются ограничения по выбору цвета изделия); порошки металлов (алюминиевая пудра) – высокоэффективные пигмен ты для лазерной маркировки, приме нение которых ограничено цветом (ме таллик) и прозрачностью, так как пиг мент является кроющим (подходят для лазеров разного типа YAG, CO2); оксид железа – относительно де шёвый компонент с достаточной эф фективностью (требуются высокие до зировки, имеются ограничения по выбору цвета, подходят для лазеров разного типа YAG, CO2); оксид олова со слоем осаждён ной сурьмы, который считается одним из наиболее перспективных пигмен тов для обработки YAG лазером и ис пользуется для получения темных зна ков. Низкие дозировки (0,10,5%) по зволяют получать высококонтрастные знаки. Таким образом, исходя из многооб разия пигментов для лазерной марки ровки, при их выборе следует учиты вать три основных фактора – тип лазе ра, цвет изделия, возможность приме нения в контакте с пищевыми продук тами. М.В. Гликштерн 11 ƒŒ¡¿¬ü»