исследование зависимости физико-механических свойств ионно

реклама

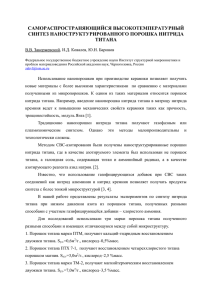

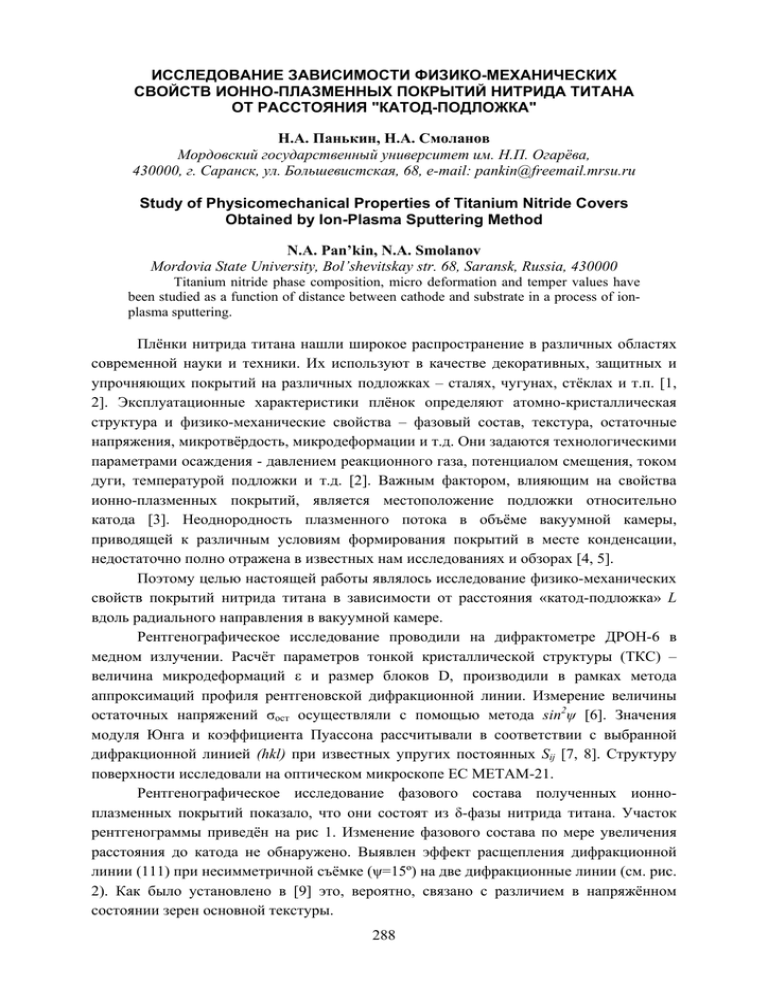

ИССЛЕДОВАНИЕ ЗАВИСИМОСТИ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ НИТРИДА ТИТАНА ОТ РАССТОЯНИЯ "КАТОД-ПОДЛОЖКА" Н.А. Панькин, Н.А. Смоланов Мордовский государственный университет им. Н.П. Огарёва, 430000, г. Саранск, ул. Большевистская, 68, e-mail: [email protected] Study of Physicomechanical Properties of Titanium Nitride Covers Obtained by Ion-Plasma Sputtering Method N.A. Pan’kin, N.A. Smolanov Mordovia State University, Bol’shevitskay str. 68, Saransk, Russia, 430000 Titanium nitride phase composition, micro deformation and temper values have been studied as a function of distance between cathode and substrate in a process of ionplasma sputtering. Плёнки нитрида титана нашли широкое распространение в различных областях современной науки и техники. Их используют в качестве декоративных, защитных и упрочняющих покрытий на различных подложках – сталях, чугунах, стёклах и т.п. [1, 2]. Эксплуатационные характеристики плёнок определяют атомно-кристаллическая структура и физико-механические свойства – фазовый состав, текстура, остаточные напряжения, микротвёрдость, микродеформации и т.д. Они задаются технологическими параметрами осаждения - давлением реакционного газа, потенциалом смещения, током дуги, температурой подложки и т.д. [2]. Важным фактором, влияющим на свойства ионно-плазменных покрытий, является местоположение подложки относительно катода [3]. Неоднородность плазменного потока в объёме вакуумной камеры, приводящей к различным условиям формирования покрытий в месте конденсации, недостаточно полно отражена в известных нам исследованиях и обзорах [4, 5]. Поэтому целью настоящей работы являлось исследование физико-механических свойств покрытий нитрида титана в зависимости от расстояния «катод-подложка» L вдоль радиального направления в вакуумной камере. Рентгенографическое исследование проводили на дифрактометре ДРОН-6 в медном излучении. Расчёт параметров тонкой кристаллической структуры (ТКС) – величина микродеформаций ε и размер блоков D, производили в рамках метода аппроксимаций профиля рентгеновской дифракционной линии. Измерение величины остаточных напряжений σост осуществляли с помощью метода sin2ψ [6]. Значения модуля Юнга и коэффициента Пуассона рассчитывали в соответствии с выбранной дифракционной линией (hkl) при известных упругих постоянных Sij [7, 8]. Структуру поверхности исследовали на оптическом микроскопе ЕС МЕТАМ-21. Рентгенографическое исследование фазового состава полученных ионноплазменных покрытий показало, что они состоят из δ-фазы нитрида титана. Участок рентгенограммы приведён на рис 1. Изменение фазового состава по мере увеличения расстояния до катода не обнаружено. Выявлен эффект расщепления дифракционной линии (111) при несимметричной съёмке (ψ=15º) на две дифракционные линии (см. рис. 2). Как было установлено в [9] это, вероятно, связано с различием в напряжённом состоянии зерен основной текстуры. 288 TiN (222) FeCr (220) TiN (311) FeCr (200) 1000 TiN (220) TiN (200) FeCr (110) 10000 FeCr (211) I, имп./с TiN (111) 100000 100 2θ 10 30 40 50 60 70 80 90 100 Рис. 1. Рентгенограмма образца с покрытием нитрида титана (расстояние до катода 22 см.) Рис. 2. 300 I, Дифракционная I, 280 260 имп./с линия (111) TiN имп./ 240 (а – симметричная с 220 съёмка; 200 б – несимметрич180 ная съёмка, ψ=15º) 160 50000 45000 40000 35000 30000 25000 20000 15000 10000 5000 0 35 36 37 2θ 38 140 120 100 35 36 37 2θ 38 б а а б в г Рис. 3. Морфология поверхности образцов с покрытием TiN (а – 22 см от катода; б – 30 см; в – 38 см; г – 72 см) На рис. 3 представлены фотографии участков поверхности образцов, расположенных на различных расстояниях от катода. Как видно, в материале покрытия присутствуют частицы капельной фазы, имеющие сферическую форму с диаметром около 15 мкм. Отмечено, что по мере удаления от катода размеры капель убывают при одновременном увеличении их числа. При L>32 см присутствие частиц не обнаружено. 289 Наличие капельной фазы создаёт поля искажений кристаллической решётки, которые вносят вклад в величину микродеформаций. Увеличение числа капель сопровождается ростом ε. Результаты расчёта микродеформаций представлены на рис. 4. Как видно, для ионно-плазменных плёнок нитрида титана характерно наличие высоких микдеформаций ~10-3. Кроме этого определённый вклад в величину ε вносят избыточное содержание титана и азота в структуре формируемой плёнки. Уменьшение микродеформаций при расстояниях больших 32 см связано, вероятно, с формированием структуры близкой к стехиометрическому составу. 2,3 2,1 9,00 ε, 10-3 8,00 1,9 7,00 1,7 6,00 1,5 5,00 1,3 4,00 1,1 3,00 0,9 2,00 0,7 L, см. 0,5 20 24 28 32 36 1,00 L, см. 0,00 20 40 Рис. 4. Зависимость величины микродеформаций от расстояния до катода. σ, ГПа 24 28 32 36 40 Рис. 5. Зависимость величины остаточных напряжений от расстояния «катод-подложка» Зависимость величины остаточных напряжений в материале покрытия от L представлена на рис. 5. Для плёнок нитрида титана характерны высокие значения σост – 1-8 ГПа. Значения термических напряжений рассчитанных согласно [9] составляют 760 МПа. Из этого следует, что основной вклад вносят ростовые напряжения, связанные, по всему, с неравновесностью процесса конденсации. Ход зависимости σост= σост(L) можно объяснить поведением величины микродеформаций при изменении расстояния до катода. Увеличение ε приводит к уменьшению подвижности дефектов кристаллического строения, тем самым, повышая сопротивление внешним нагрузкам и росту напряжений [10]. ЛИТЕРАТУРА 1. Б.С.Данилин. Применение низкотемпературной плазмы для нанесения тонких плёнок, Москва: «Энергоатомиздат», 1989. 2. Mattnews A., Lefkov A.R. //Thin Solid Films. 1985. V. 126. P. 283. 3. Shiao M.-H., Kao S.-A., Shieu F.-S.//Thin Solid Films. 2000. V 375. P. 163. 4. Кустов В.В., Марахтанов М.К. //ФХОМ. 1994. №6. С. 155. 5. Лунёв В.М. //ЖТФ. 1977. Т. 47. С. 1486. 6. Васильев Д.М., Трофимов В.В. //Заводская лаборатория. 1984. № 7. С. 20. 7. Бецофен С.Я., Петров Л.М., Ильин А.А., Банных И.О., Луценко А.Н. //Поверхность. 2004. №1. С. 39. 8. Matsue T., Hanabusa T., Miki Y., Kusaka K., Maitani E. //Thin Solid Films. 1999. V. 343344. P. 257. 9. Бецофен С.Я., Петров Л.М. //Металлы. 1991. № 1. С. 179. 10. Huang J.-H., Lau K.-W.,. Yu G.-P //Surf. and Coat. Technol. 2005. V. 191. P. 17. 290