016702 B1 016702 B1 (11) 016702

advertisement

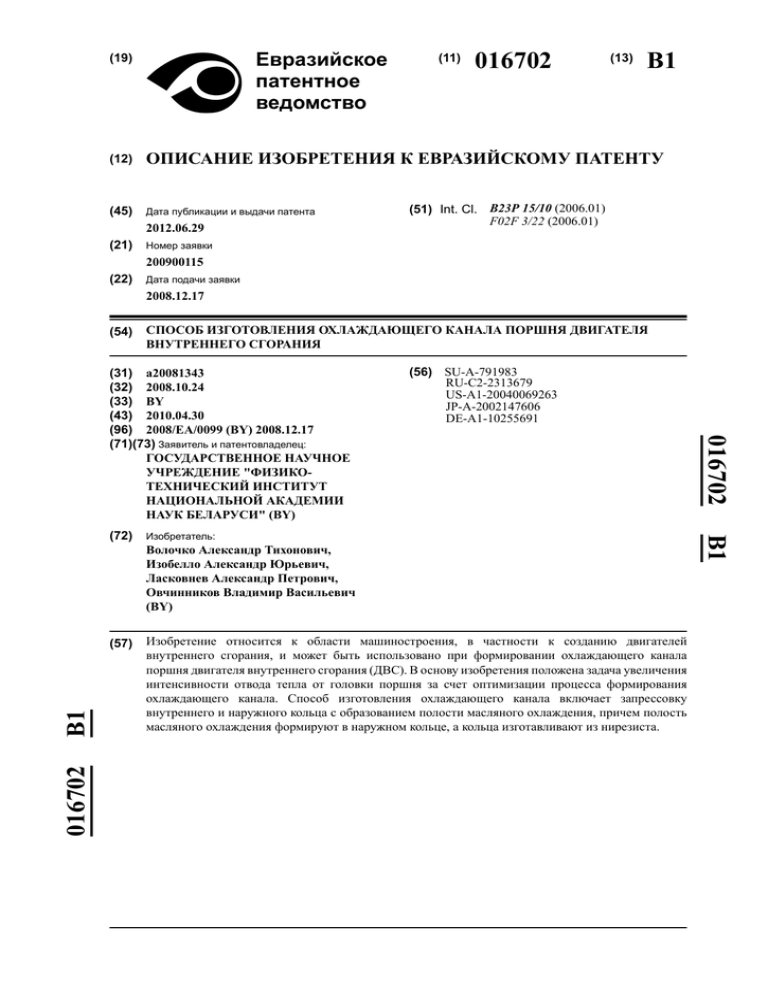

Евразийское патентное ведомство (19) (11) 016702 (13) B1 (12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ (45) Дата публикации и выдачи патента 2012.06.29 (21) (51) Int. Cl. B23P 15/10 (2006.01) F02F 3/22 (2006.01) Номер заявки 200900115 (22) Дата подачи заявки 2008.12.17 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩЕГО КАНАЛА ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ B1 (72) Изобретатель: (57) Изобретение относится к области машиностроения, в частности к созданию двигателей внутреннего сгорания, и может быть использовано при формировании охлаждающего канала поршня двигателя внутреннего сгорания (ДВС). В основу изобретения положена задача увеличения интенсивности отвода тепла от головки поршня за счет оптимизации процесса формирования охлаждающего канала. Способ изготовления охлаждающего канала включает запрессовку внутреннего и наружного кольца с образованием полости масляного охлаждения, причем полость масляного охлаждения формируют в наружном кольце, а кольца изготавливают из нирезиста. Волочко Александр Тихонович, Изобелло Александр Юрьевич, Ласковнев Александр Петрович, Овчинников Владимир Васильевич (BY) B1 016702 (56) SU-A-791983 RU-C2-2313679 US-A1-20040069263 JP-A-2002147606 DE-A1-10255691 016702 (31) a20081343 (32) 2008.10.24 (33) BY (43) 2010.04.30 (96) 2008/EA/0099 (BY) 2008.12.17 (71)(73) Заявитель и патентовладелец: ГОСУДАРСТВЕННОЕ НАУЧНОЕ УЧРЕЖДЕНИЕ "ФИЗИКОТЕХНИЧЕСКИЙ ИНСТИТУТ НАЦИОНАЛЬНОЙ АКАДЕМИИ НАУК БЕЛАРУСИ" (BY) 016702 Изобретение относится к области машиностроения, в частности к созданию двигателей внутреннего сгорания, и может быть использовано при формировании охлаждающего канала поршня двигателя внутреннего сгорания (ДВС). Известен способ изготовления трубчатого охлаждающего канала для поршня ДВС из легкого сплава [1], включающий гибку трубчатой заготовки в кольцо с последующей сваркой встык. На наружной стороне трубчатого канала устанавливают цилиндрические или кольцевые дистанционные элементы, которые свариваются со вставкой под поршневое кольцо для формирования зазора между радиально внутренней стороной вставки и радиально наружной стороной канала от 0,7 мм до 10% от диаметра поршня. Зазор необходим для беспрепятственного затекания металла в литейную форму при отливке поршня. При таком исполнении канала происходит недостаточный отвод тепла от трущейся пары гильзапоршень. Данный способ предусматривает изготовление вставки под поршневое кольцо и трубчатого канала из материалов, имеющих более низкий коэффициент линейного расширения, чем у поршневого алюминиевого сплава. При последующем алитировании, перед заливкой алюминиевым расплавом и в процессе термообработки поршня может происходить нарушение сплошности между сплавом и внешней стенкой канала, что приводит к прорыву газов и влечет за собой вероятность отрыва дна поршня. Наиболее близким техническим решением к заявляемому, его прототипом, является способ изготовления охлаждающей камеры U-образного сечения [2], включающий изготовление металлического кольца профилегибочными операциями из полосы на шнековой оправке с последующей сваркой встык гнутого профиля. Далее свободные кромки кольца присоединяются к кольцевым гнездам на внутренней поверхности опорного ободка с помощью кольцевых сварных швов. В результате получается канал для охлаждения, внутренняя поверхность которого образована металлическим кольцом и поверхностью опорного ободка между кольцевыми гнездами. Недостатком прототипа является то, что U-образное металлическое кольцо имеет коэффициент линейного расширения более низкий, чем у поршневого сплава, что, в свою очередь, сказывается на интенсивности теплоотвода, из-за возможности возникновения зазора между кольцом и материалом поршня. Задачей заявляемого изобретения является увеличение интенсивности отвода тепла от головки поршня, за счет оптимизации процесса формирования охлаждающего канала. Поставленная задача решается тем, что в способе изготовления охлаждающего канала поршня двигателя внутреннего сгорания, включающем соединение внутреннего и наружного кольца с образованием полости масляного охлаждения, полость масляного охлаждения формируют в наружном кольце, кольца изготавливают из нирезиста, а соединение колец выполняют запрессовкой при температуре наружного кольца 600-850°C, при натяге колец 0,6-1,2 мм, причем наружная поверхность внутреннего кольца и внутренняя поверхность наружного кольца выполняются с конусностью 3-10°. Сущностью заявляемого технического решения является то, что коэффициент линейного расширения нирезиста близок к коэффициенту линейного расширения поршневого алюминиевого сплава, что способствует сохранению надежной связи между этими разнородными материалами в процессе циклического воздействия механических и термических нагрузок [3]. Нагрев наружного кольца до температуры менее 600°C недостаточен для запрессовки внутреннего кольца, так как при такой температуре происходит малое термическое расширение наружного кольца, диаметр наружного кольца изменяется на меньшую величину, чем значение натяга колец. Температура нагрева наружного кольца до 850°C обеспечивает необходимое термическое расширение кольца при сборке. Температура нагрева свыше 850°C экономически не целесообразна и приводит к уменьшению прочностных свойств наружного кольца. При сборке с натягом колец меньше 0,6 мм в процессе алитирования происходит затекание металла в охлаждающую полость, а также выпадение внутреннего кольца при неоднородном нагреве, так как натяг колец должен быть не меньше, чем величина перемещения наружного радиуса внутреннего кольца при свободном термическом расширении в отсутствие градиента температуры. При натяге колец свыше 1,2 мм запрессовка внутреннего кольца не возможна. Это связано с тем, что в результате остывания наружного кольца под действием сжимающих сил происходит растрескивание внутреннего кольца. В процессе сборки колец возникают трудности запрессовки внутреннего кольца, связанные со сложностью центрирования наружного и внутреннего колец. Данная проблема решается изготовлением наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца с конусностью 3-10°. При конусности менее 3° сложно сцентрировать внутреннее кольцо относительно наружного в процессе сборки. При конусности более 10° происходит смещение внутреннего кольца во время алитирования и заливки металла, в результате чего металл затекает в охлаждающую полость. Заявляемое изобретение поясняется чертежами, где на фиг. 1 изображен канал охлаждения поршня -1- 016702 двигателя внутреннего сгорания, на фиг. 2 изображена головка поршня двигателя внутреннего сгорания с охлаждающим каналом. Охлаждающий нирезистовый канал состоит из охлаждающей полости (1), наружного кольца (2) и запрессованного внутреннего кольца (3). В головке поршня двигателя внутреннего сгорания (1) на месте установки верхнего компрессионного кольца расположен охлаждающий канал (2). Способ реализуют следующим образом. Наружное кольцо (см. фиг. 1, поз. 2) охлаждающей камеры поршня двигателя внутреннего сгорания нагревают до температуры 600-850°C в течение 20-30 мин. После чего в него помещают холодное внутреннее кольцо (см. фиг. 1, поз. 3) и дают кольцам остыть. В процессе остывания внутренний диаметр наружного кольца уменьшается и за счет натяга 0,6-1,2 мм происходит запрессовка внутреннего кольца. Далее охлаждающая камера подвергалась алитированию и заливке в поршень. Затем поршень распиливали по радиальным направлениям в нескольких местах и оценивали качество сформированного канала. Для исследования интенсивности теплоотвода было проведено компьютерное моделирование температурных полей поршней ДВС с охлаждающими каналами, изготовленными по заявляемому способу и прототипу. Моделирование проводилось в программном комплексе ANSYS [4] методом конечноэлементного анализа. В результате компьютерного моделирования были построены 3-мерные модели, определены статические граничные условия и получены температурные поля поршней двигателей внутреннего сгорания. Результаты исследований приведены в таблице. Из приведенных данных следует, что при использовании заявляемого способа формирования охлаждающего канала, интенсивность теплоотвода увеличивается до 15% по сравнению с прототипом и уменьшается вероятность нарушения связи между охлаждающей нирезистовой камерой и поршневым алюминиевым сплавом за счет близости коэффициентов линейного расширения. Источники информации 1. Поршень из легкого сплава. Патент Германии № 10163060, МПК F02F 3/22, дата публикации 2003.07.10. 2. Металлическое кольцо на ободке для образования охлаждающего канала на поршне двигателя внутреннего сгорания и способ его изготовления. Патент Испании № 04000387, МПК B21D 53/18, дата публикации 2005.03.07 (прототип). 3. Афанасьев В.К. [и др.]. Поршневые силумины/В.К. Афанасьев [и др.]. Кемерово, изд-во ″Полиграф″, 2005, 161 с. 4. Изобелло А.Ю., Волочко А.Т. Моделирование распределения температурных полей поршня двигателя внутреннего сгорания//Новые функциональные материалы, современные технологии и методы исследования. Тезисы докладов 4-й региональной конференции молодых ученых. Гомель: ИММС НАЛ Беларуси, 2008. -2- 016702 ФОРМУЛА ИЗОБРЕТЕНИЯ Способ изготовления охлаждающего канала поршня двигателя внутреннего сгорания, в котором соединяют внутреннее и наружное кольца с образованием полости масляного охлаждения, наружное кольцо изготавливают из нирезиста, отличающийся тем, что полость масляного охлаждения формируют в наружном кольце, внутреннее кольцо изготавливают из нирезиста, а соединяют кольца запрессовкой при температуре наружного кольца 600-850°C при натяге колец 0,6-1,2 мм, причем наружную поверхность внутреннего кольца и внутреннюю поверхность наружного кольца выполняют с конусностью 3-10°. Фиг. 1 Фиг. 2 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 -3-