Дисперсия и температурно-силовая зависимость характеристик

advertisement

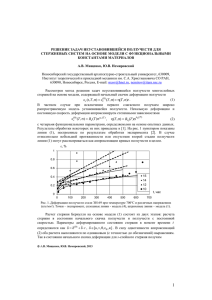

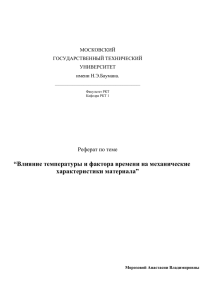

ВИАМ/1981-198357 Дисперсия и температурно-силовая зависимость характеристик жаропрочности сплава для дисков ГТД Е.Р. Голубовский И.П. Булыгин Ф.В. Юшакова Май 1981 Всероссийский институт авиационных материалов (ФГУП «ВИАМ» ГНЦ РФ) – крупнейшее российское государственное материаловедческое предприятие, на протяжении 80 лет разрабатывающее и производящее материалы, определяющие облик современной авиационно-космической техники. 1700 сотрудников ВИАМ трудятся в более чем 30 научноисследовательских лабораториях, отделах, производственных цехах и испытательном центре, а также в 4 филиалах института. ВИАМ выполняет заказы на разработку и поставку металлических и неметаллических материалов, покрытий, технологических процессов и оборудования, методов защиты от коррозии, а также средств контроля исходных продуктов, полуфабрикатов и изделий на их основе. Работы ведутся как по государственным программам РФ, так и по заказам ведущих предприятий авиационно-космического комплекса России и мира. В 1994 г. ВИАМ присвоен статус Государственного научного центра РФ, многократно затем им подтвержденный. За разработку и создание материалов для авиационнокосмической и других видов специальной техники 233 сотрудникам ВИАМ присуждены звания лауреатов различных государственных премий. Изобретения ВИАМ отмечены наградами на выставках и международных салонах в Женеве и Брюсселе. ВИАМ награжден 4 золотыми, 9 серебряными и 3 бронзовыми медалями, получено 15 дипломов. Возглавляет институт лауреат государственных премий СССР и РФ, академик РАН, профессор Е.Н. Каблов. Статья подготовлена для опубликования в журнале «Проблемы прочности», № 1, 1982 г. Электронная версия доступна по адресу: www.viam.ru/public Дисперсия и температурно-силовая зависимость характеристик жаропрочности сплава для дисков ГТД Е.Р. Голубовский, И.П. Булыгин, Ф.В. Юшакова The paper is concerned with results of an experimental study of time variance to failure (under axial tension and under stress concentration), long-term plasticity and the time of the prescribed creep flow accumulation (0,2 and 0,5%) of the disk alloy ЭИ698ВД under strain. It is shown that the variance of high-temperature strength characteristics with life growth follows the law of damped vibrations. Empiric equations are obtained for the alloy high-temperature strength characteristics. The equations may be used to calculate long-term strength, longterm ductility and creep limits for the prescribed values of nonfailure probability. В настоящей работе представлены результаты исследования закономерностей изменения дисперсии логарифмов долговечности τ р (при одноосном растяжении и в условиях концентрации напряжений), длительной пластичности ε р , времени накопления заданной деформации ползучести τ ε и их средних значений для сплава на никелевой основе ЭИ698ВД – типичного представителя сплавов для дисков ГТД. Исследования проводили на образцах, вырезанных в хордовом направлении из ободной части и полотна трех серийных штамповок дисков турбины (∅ ~700 мм). Металл дисков отвечал всем требованиям ТУ (табл. 1). Таблица 1. № диска 1 2 3 Механические свойства штамповок дисков из сплава ЭИ698ВД (Т исп =20°С) σв, σ 0,2 , δ, % аn, Диаметр отпечатка, ψ, % 2 МПа МПа мДж/м мм (по Бринелю) 1165 796 28 28,5 0,95 3,45 1225 876 23 23,5 0,87 3,40 1213 807 25 27 0,84 3,35 Испытания на длительную прочность при одноосном растяжении с регистрацией деформации ползучести до момента разрушения осуществляли в интервале температур 550–750°С на образцах диаметром 5 мм с длиной рабочей части 25 мм. Результаты испытаний представлены в табл. 2. Длительную прочность в условиях концентрации напряжений исследовали на цилиндрических образцах с кольцевым У-образным надрезом, который имел следующие параметры: глубина 1 мм, минимальный диаметр в сечении 5 мм, радиус в вершине 0,15 мм, угол раскрытия 60°. Результаты испытаний образцов с надрезом приведены в табл. 3. В соответствии с гипотезой о логарифмически нормальном законе распределения характеристик жаропрочности [1, 2] были получены оценки их дисперсии S2(lgτ p ), S2(lgε p ) и S2(lgτ ε ) – см. табл. 2, свидетельствующие, что в условиях T=const наблюдается зависимость величины S2(lgτ р ) от долговечности с минимумом в интервале времени до разрушения порядка 100 ч, т.е. характер изменения дисперсии логарифма долговечности аналогичен изменению этой величины для сплавов ЭП109ВД и ЖС6У и, по-видимому, является общим для рассматриваемого типа сплавов на никелевой основе (γ-твердый раствор, упрочненный частицами γ'-фазы). Полученные результаты показывают, что у сплава ЭИ698ВД в отличие от сплавов ЭП109ВД и ЖС6У [1, 2] с повышением температуры абсолютные значения S2(lgτ p ) для сравнимых долговечностей, как правило, несколько снижаются. Можно полагать, что это отличие не принципиально, а лишь отражает разные стадии единого процесса изменения дисперсии (рис. 1) характеристик длительной прочности указанного типа сплавов [3], которые определяются в основном различными скоростями процессов коагуляции и растворения частиц упрочняющей γ'-фазы и выделения частиц вторичной γ'-фазы в соответствующих интервалах рабочих температур для лопаток и дисков турбины. Таблица 2. Экспериментальные данные и дисперсия величин lgτ р , lgε р и lgτ ε гладких образцов Т исп , σ, °С (К) МПа 550 (823) 1000 960 900 650 780 (923) 720 650 600 750 550 (1023) 420 300 Общее количество образцов 10 8 9 21 30 22 18 22 25 25 τ min р ,ч 6 41 102 6,5 46 174 304 2 64 247 τ max р ,ч 51 176 993 34 274 1176 2544 24 156 1936 τр 2 ,ч 14 82 509 16 110 409 984 7 104 824 S (lgτ р ) 0,0755 0,0442 0,1332 0,1494 0,0420 0,0422 0,0843 0,0740 0,0107 0,0334 ε min р max max S2(lgε p ) τ min S2(lgτ 0,2 ) τ min S2(lgτ 0,5 ) τ 0,2 τ 0,5 εр ε max ,ч ,ч 0,2 , ч τ 0,2 , ч 0,5 , ч τ 0,5 , ч ,% ,% р ,% 19,4 19,0 11,0 7,6 8,2 2,0 3,8 3,6 8,0 7,6 29,6 22,4 18,8 29,5 24,0 21,4 15,0 23,0 24,0 21,8 Примечание. При температуре 550°С деформация ползучести не регистрировалась. 24,4 21,1 14,3 16,2 13,6 8,5 8,4 12,4 14,2 13,0 0,0039 0,0006 0,0050 0,0243 0,0177 0,0335 0,0317 0,0498 0,0186 0,0161 – – 0,05 0,5 1,0 90 0,1 1,0 10 – – 0,5 8 45 235 0,5 20 408 – – 0,14 1,4 6,1 141 0,19 4,9 107 – – 0,0907 0,1202 0,2646 0,0440 0,0589 0,1427 0,2823 – – 0,1 1,5 6 175 0,1 2 90 – – 1,5 24 100 290 1,5 42,5 590 – – 0,3 4,4 36 242 0,2 16,5 355 – – 0,1272 0,1647 0,1584 0,0150 0,1194 0,0988 0,0689 Таблица 3. Т исп , °С 650 750 σ0 = * σ*0 , МПа 1010 860 840 720 650 720 660 600 550 420 400 300 Экспериментальные данные и дисперсия логарифма долговечности образцов с надрезом н, min Количество τр τ -н τ н,рmax , ч S2(lg τ нр ) р ,ч , ч образцов 6 6 6 14 6 7 6 6 16 13 6 9 77 253 499 1599 4543 13 8,5 49,5 245,5 348 1437 3213 200 1499 1245 6382 11204 39 147 273 516 2013 3254 9646 144 664 813 3125 7184 23 65 131 379 1213 2425 6415 0,0258 0,0893 0,0219 0,0323 0,0317 0,0266 0,3076 0,1019 0,0099 0,0541 0,0236 0,0290 Р F0 , где F – минимальная площадь в сечении надреза; P – нагрузка. 0 Рисунок 1. Схема изменения дисперсии в зависимости от температуры для сравнимых долговечностей: 1 – сплав ЭИ698ВД; 2 – сплавы ЭП109ВД и ЖС6У Следует отметить, что для сплава ЭИ698ВД в исследованных штамповках дисков диаметром до 700 мм абсолютные значения дисперсии характеристик длительной прочности, как правило, значительно выше аналогичных значений для сплавов ЭП109ВД (прутки) и ЖС6У (литые пальчиковые заготовки), что, очевидно, связано с большей неоднородностью структуры и свойств металла в крупногабаритных деталях. Анализ изменения характеристик длительной пластичности показывает, что при температурах 550 и 650°С средние значения εр уменьшаются с увеличением долговечности в основном за счет снижения максимальных значений в каждой выборке; при 750°С изменение средних значений невелико по сравнению с таковым при более низкой температуре (см. табл. 2). Характер изменения дисперсии S2(lgε p ) с ростом долговечности при 550 и 650°С полностью аналогичен изменению величины S2(lgτ p ), а при 750°С с увеличением долговечности в исследованном интервале S2(lgε p ) уменьшается. Можно предположить, что эта зависимость является левой ветвью экстремальной кривой с минимумом. Необходимо отметить, что при 550°С величина S2(lgε p ) на порядок меньше, чем при температурах 650 и 750°С. Резкого изменения дисперсии S2(lgε p ) в зависимости от уровня температуры в интервале 650–750°С для рассмотренной температурно-временной области не наблюдается. Для исследуемого сплава ЭИ698ВД в отличие от сплавов ЭП109ВД и ЖС6У значения S2(lgε p ) более низкие, чем S2(lgτp ). Значения дисперсий характеристик ползучести S2(lgτε), в качестве которых принят логарифм времени накопления деформации ползучести 0,2 и 0,5%, показывают, что при 650°С абсолютная величина S2(lgτ0, 2) сначала возрастает, а для долговечности τр>500 ч – уменьшается; при 750°С наблюдается иная картина изменения дисперсии: в интервале значения S2(lgτ0,2) монотонно возрастают. величины S2(lgτ0, 5) аналогично изменению рассмотренных При 650°С S2(lgτ0, 2), а режимов изменение при 750°С значения S2(lgτ0,5) монотонно уменьшаются. Данные табл. 2 свидетельствуют о том, что характер изменения дисперсии ползучести в диапазоне рассмотренных режимов испытаний отличен от закономерностей изменения величин S2(lgτp) и S2(lgεp) и аналогичен характеру изменения дисперсии S2(lgτε) для сплава ЖС6У [2]. Анализ значений дисперсии логарифма времени до разрушения образцов с надрезом S2(lg τ нр ) (см. табл. 3) показывает, что изменение этой величины в интервале долговечностей от 20 до 6500 ч представляет собой затухающие колебания с переменным периодом относительно оси, параллельной оси долговечностей (рис. 2, кривая 1). При этом величина амплитуды, периода и фазы колебаний зависит, очевидно, не только от структурного состояния материала, но и от факторов, обусловленных внешним воздействием (температура, вид напряженного состояния и т.п.). Рисунок 2. Схема изменения дисперсии S2(lgτ p ) с увеличением долговечности: 1 – образцы с надрезом; 2 – гладкие образцы Таким образом, если в интервале долговечностей (0, ∞) дисперсия S2(lgτ p ) изменяется по закону затухающих колебаний, то можно предположить, что величины S2(lgε p ) и S2(lgτ ε ) подчиняются такому же закону с различными амплитудой, периодом и фазой колебаний. В этом случае объяснимо различие в изменении дисперсий S2(lgτ p ), S2(lgε p ) и S2(lgτ ε ) (см. табл. 2) на ограниченном отрезке интервала долговечностей, поскольку колебания этих величин могут быть сдвинуты по фазе. Сравнение абсолютных значений дисперсии S2(lgτ p ) гладких (см. табл. 2) и надрезанных (см. табл. 3) образцов показывает, что они как бы сдвинуты по фазе на 1/4 периода (см. рис. 2), т.е. величины S2(lgτ p ) и S2(lg одинаковые τ р ~500 ч и τ нр τ нр ) имеют практически значения ~100 ч; τ р ~1000 ч и τ нр при ~500 ч и т.д. С целью аналитического представления закономерностей разрушения и деформирования сплава температурно-временной ЭИ698ВД области, при одноосном определяемой растяжении уровнем в рабочих температур и напряжений, экспериментальные данные обрабатывали по известной методике [3]. В результате получены коэффициенты для уравнений температурно-силовой зависимости средних значений времени до разрушения τр , длительной пластичности (относительное остаточное удлинение к моменту разрушения) ε р и времени накопления заданной деформации ползучести τ ε [3]: U − γσ τ р = ξσ − N T m exp 0 ; RT (1) H − κσ ε р = ησ sT k exp 0 ; RT (2) Q − gσ τ ε = ξσ − pT q exp 0 , RT (3) где η, ξ – размерные коэффициенты; величины, входящие в формулы (1)–(3), имели следующие размерности τ р , τ ε , ч; σ, МПа; ε р , мм/мм %; T, K, U 0 , H 0 , Q 0 , Дж/моль; γ, κ, g, Дж/моль·МПа; R=8,31 Дж/моль·К. Минимальные значения характеристик жаропрочности для заданной вероятности неразрушения l (l>0,5) и доверительной вероятности β можно определить по формуле [3]: n −1 1+ t χ 22 β , + (l − 0,5) y (l , β) = y − S p ( y ) n 0,341 (4) где у=lgτ p , lgε p , lgτ 0,2 или lgτ 0,5 ; y определяется из уравнений (1)–(3); S p ( y ) = S p2 ( y ) – среднее квадратическое отклонение, характеризующее отклонение экспериментальных данных от поверхностей, описываемых уравнениями (1)–(3); n – число экспериментальных данных в выборке, для которой определяются значения коэффициентов уравнений (1)–(3) и величины S p2 ( y ) 2 ; t β и χ 2 – коэффициенты Стьюдента и χ2, значения которых табулированы в зависимости от β и n. Численно уравнения (1)–(3) в интервале температур 550–650°С представляются следующим образом: 523722 − 175,20σ 2 τ p = exp(−61,21)T 2 exp , S p (lg τ p ) = 0,1298; RT 107427 − 64,5σ 2 ε p = exp(30,26)σ − 3 exp − , S p (lg ε p ) = 0,0225; RT (5) (6) в интервале температур 650–750°С: 570974 − 162,30σ 2 τ p = exp(−68,57)T 2 exp , S p (lg τ p ) = 0,0912; RT (7) 89690 − 62,90σ 2 ε p = exp(28,08)σ − 3 exp − , S p (lg ε p ) = 0,0291; RT (8) 671225 − 223,0σ 2 τ 0,2 = exp(−80,24)T 2 exp , S p (lg τ 0,2 ) = 0,1748; RT (9) 811987 − 258σ 2 τ 0,5 = exp(−94,11)T 2 exp , S p (lg τ 0,5 ) = 0,1569. (10) RT Анализ активационных параметров уравнений (5)–(10) показывает, что если величины U 0 и γ в уравнениях (5) и (7), соответственно, практически одинаковы, то эффективная энергия активации H 0 в уравнениях (6) и (8) различается. Это различие можно объяснить следующим образом. Из рассмотрения первичных кривых ползучести (рис. 3) следует, что деформация сплава при температуре 650°С накапливается практически равномерно в течение всего испытания, в то время как при 750°С бóльшая часть деформации накапливается в основном на третьей стадии ползучести; иными словами, при температуре 650°С сплав обладает более высоким сопротивлением ползучести, для преодоления которого нужна большая энергия активации. Эта разница в сопротивлении ползучести, очевидно, обусловлена, как уже отмечалось, различными скоростями выделения частиц упрочняющей вторичной мелкодисперсной γ′-фазы. Изменение энергии активации Q 0 в уравнениях (9) и (10) объясняется тем, что деформация ползучести 0,2 и 0,5% накапливается, как правило, на первой стадии ползучести, когда имеет место деформационное упрочнение, поэтому процесс накопления деформации ползучести 0,5% характеризуется более высоким энергетическим барьером. На рис. 4–6 представлены характеристики жаропрочности, рассчитанные по уравнениям (5)–(10). Как видно, наблюдается весьма удовлетворительное соответствие средних расчетных значений длительной прочности, длительной пластичности и ползучести с экспериментальными (см. табл. 2). Рисунок 3. Первичные кривые ползучести сплава ЭИ698ВД: а –T исп =650°С, σ=780 МПа; б – T исп =650°С (1, 2 – σ=650 МПа, 3–6 – σ=600 МПа); в – Т исп =750°С, σ=300 МПа Рисунок 4. Длительная прочность сплава ЭИ698ВД (сплошные линии – средние значения длительной прочности, рассчитанные по уравнениям (5) и (7), штриховые – длительная прочность для вероятности неразрушения l=0,9 доверительной вероятности β=0,9, точки – средние экспериментальные значения) Рисунок 5. Расчетные (кривые) и экспериментальные (точки) средние значения длительной пластичности для сплава ЭИ698ВД Рисунок 6. Расчетные (кривые) и экспериментальные (точки) средние значения времени накопления деформации ползучести 0,5% для сплава ЭИ698ВД В табл. 4 в качестве примера приведены средние значения пределов длительной прочности (вероятность неразрушения l=0,5), полученные по уравнениям температурно-силовой зависимости времени до разрушения (5) и (7), и минимальные значения (вероятность неразрушения l=0,9 и доверительная вероятность β=0,9), рассчитанные по формуле (4) с использованием величин S p2 (lg τ p ) из соотношений (5) и (7). T исп , °С l β 550 0,5 0,9 0,5 0,9 0,5 0,9 – 0,9 – 0,9 – 0,9 650 750 Таблица 4. Средние и минимальные значения пределов длительной прочности для сплава ЭИ698ВД σ τ , МПа τ=10 ч τ=100 ч τ=500 ч τ=1000 ч τ=5000 ч 1000 960 900 860 800 950 890 810 790 720 820 720 640 600 520 710 600 530 500 440 540 410 330 290 200 480 360 270 230 160 Аналогичным образом можно получить средние и минимальные значения длительной пластичности ε р для соответствующих значений предела длительной прочности, а также предел ползучести для заданной величины деформации ползучести. Результаты испытаний образцов с надрезом (см. табл. 3) также обрабатывали по уравнению (1), которое в этом случае следует рассматривать лишь как аппроксимирующую формулу, имеющую такое численное выражение: 52847,6 − 10,64σ 0 2 н τ нр = exp(−48,01)T 2σ 0−1 exp , S p (lg τ р ) = 0,0659. (11) T На рис. 7 представлены средние значения длительной прочности образцов с надрезом, рассчитанные по уравнению (11) и полученные экспериментально, которые находятся между собой в удовлетворительном соответствии. Рисунок 7. Средние значения длительной прочности образцов из сплава ЭИ698ВД с надрезом (ρ=0,15), рассчитанные по уравнению (11) (кривые) и полученные экспериментально (точки) Следует отметить, что прочностной коэффициент K σ′ , равный отношению предела длительной прочности образцов с надрезом (в номинальных напряжениях) к пределу длительной прочности гладких образцов: K σ′ = σ н0, τ , σ глτ (12) с увеличением времени до разрушения от 10 до 10000 ч при 650°С изменяется от 1,45 до 1,3, при 750°С – от 1,5 до 1,45. Список литературы: 1. Статистическая оценка характеристик жаропрочности материалов для газотурбинных двигателей. Сообщ. 2. Изменение дисперсии характеристик длительной прочности и ползучести в зависимости от температуры и длительности испытания / И.П. Булыгин, Н.И. Парфенова, Л.Н. Тимофеева, И.И. Трунин. Пробл. прочности, 1970, 10, с. 20–24. 2. Статистический анализ и прогнозирование характеристик жаропрочности литейных сплавов для ГТД / И.П. Булыгин, Л.Н. Тимофеева, Е.Р. Голубовский и др. – Пробл. прочности, 1977, 11, с. 57–62. 3. Шалин Р.Е., Булыгин И.П., Голубовский Е.Р. Жаропрочность сплавов для газотурбинных двигателей. – М.: Металлургия, 1981. 120 с.