ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ИГЛЫ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ФОРСУНКИ

реклама

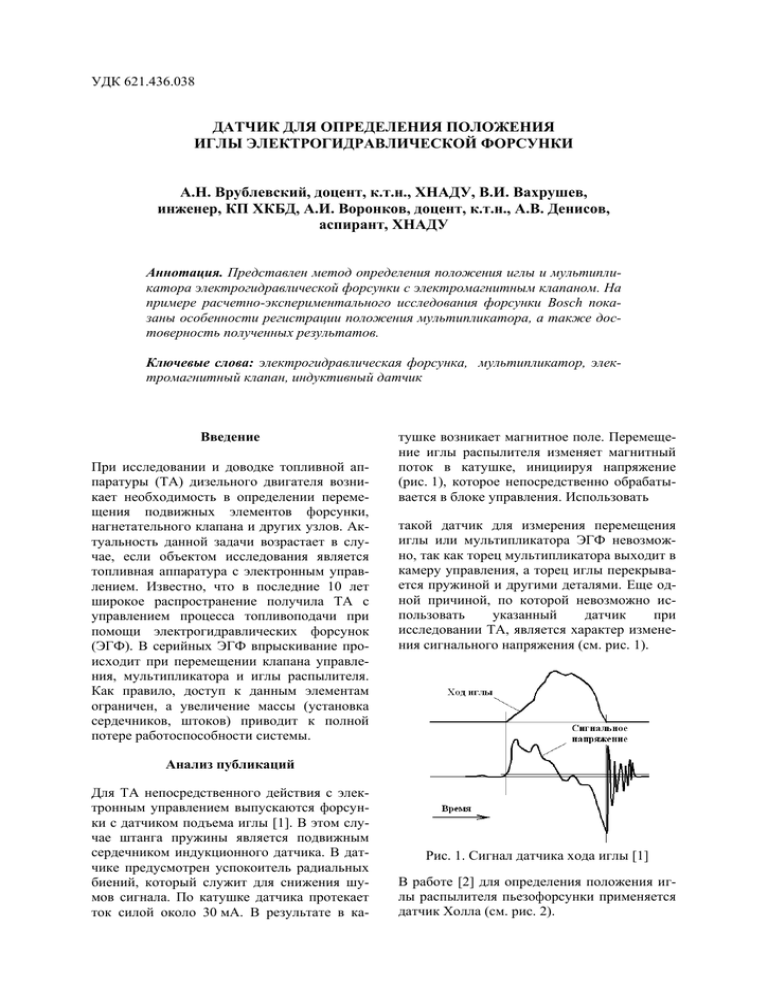

УДК 621.436.038 ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ИГЛЫ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ФОРСУНКИ А.Н. Врублевский, доцент, к.т.н., ХНАДУ, В.И. Вахрушев, инженер, КП ХКБД, А.И. Воронков, доцент, к.т.н., А.В. Денисов, аспирант, ХНАДУ Аннотация. Представлен метод определения положения иглы и мультипликатора электрогидравлической форсунки с электромагнитным клапаном. На примере расчетно-экспериментального исследования форсунки Bosch показаны особенности регистрации положения мультипликатора, а также достоверность полученных результатов. Ключевые слова: электрогидравлическая форсунка, мультипликатор, электромагнитный клапан, индуктивный датчик Введение При исследовании и доводке топливной аппаратуры (ТА) дизельного двигателя возникает необходимость в определении перемещения подвижных элементов форсунки, нагнетательного клапана и других узлов. Актуальность данной задачи возрастает в случае, если объектом исследования является топливная аппаратура с электронным управлением. Известно, что в последние 10 лет широкое распространение получила ТА с управлением процесса топливоподачи при помощи электрогидравлических форсунок (ЭГФ). В серийных ЭГФ впрыскивание происходит при перемещении клапана управления, мультипликатора и иглы распылителя. Как правило, доступ к данным элементам ограничен, а увеличение массы (установка сердечников, штоков) приводит к полной потере работоспособности системы. тушке возникает магнитное поле. Перемещение иглы распылителя изменяет магнитный поток в катушке, инициируя напряжение (рис. 1), которое непосредственно обрабатывается в блоке управления. Использовать такой датчик для измерения перемещения иглы или мультипликатора ЭГФ невозможно, так как торец мультипликатора выходит в камеру управления, а торец иглы перекрывается пружиной и другими деталями. Еще одной причиной, по которой невозможно использовать указанный датчик при исследовании ТА, является характер изменения сигнального напряжения (см. рис. 1). Анализ публикаций Для ТА непосредственного действия с электронным управлением выпускаются форсунки с датчиком подъема иглы [1]. В этом случае штанга пружины является подвижным сердечником индукционного датчика. В датчике предусмотрен успокоитель радиальных биений, который служит для снижения шумов сигнала. По катушке датчика протекает ток силой около 30 мА. В результате в ка- Рис. 1. Сигнал датчика хода иглы [1] В работе [2] для определения положения иглы распылителя пьезофорсунки применяется датчик Холла (см. рис. 2). Рис. 2. Схема установки датчика хода: 1 – игла, 2 – датчик Холла, 3 – шток, 4 – корпус, 5 – магнит, 6 – распылитель Датчик перемещения мультипликатора электромагнитной ЭГФ разработан авторами работы [3]. Чтобы преодолеть проблемы, связанные с чувствительностью традиционных преобразователей к электромагнитному полю при измерении подъема мультипликатора ЭГФ используется оптический датчик. Датчик состоит из лазерного излучателя, приемника, и устройства, модулирующего интенсивность света, который достигает приемника в функции положения перемещающегося элемента. приемлемыми в данном случае являются конструкции, приведенные в [4, 5]. Указанные датчики регистрируют непосредственно перемещение иглы форсунки. Однако, применить данные конструкции для ЭГФ невозможно, так как установка катушек датчиков требует включения в конструкцию форсунки дополнительных деталей, устанавливаемых между корпусом форсунки и распылителем, а игла применяется без хвостовика (серийные ЭГФ Bosch, Delphi). Фирма Micro-Epsilon [6] разработала метод измерения перемещения мультипликатора ЭГФ, основанный на использовании индуктивных датчиков (рис. 3). Фирмой выпускаются датчики двух версий – U05.36 для форсунок среднеоборотного дизеля и S05.09 для форсунок высокооборотного автомобильного дизеля. Диапазон измерения от 0 до 0,5 мм с точностью 0,001 мм. Авторы работы [7] применили датчик U05.36 фирмы Micro-Epsilon для определения перемещения и деформации мультипликатора. Два прямоугольных окна выполнены в корпусе ЭГФ, а третье окно находится в мультипликаторе. Для передачи лазерного света от источника к неподвижному окну в корпусе используются оптические волокна, аналогичный кабель связывал второе окно в корпусе и приемник. Следовательно, интенсивность света, достигающего приемника, пропорциональна положению иглы. Интенсивность света преобразовывалась в эквивалентное напряжение. Недостатком датчика является необходимость изолировать область измерения от топлива. Так как в случае работы такого датчика в топливе неизбежны ошибки измерения, связанные с рассеиванием пучка света и преломлением лучей. Для закрытых форсунок ТА непосредственного действия с ограниченными габаритами и нижним расположением пружины наиболее приемлемыми являются индуктивные датчики регистрации подъема иглы. Измерение индуктивности катушки такого датчика достигается введением внутрь ее ферромагнитного стержня (штанги, иглы, тарелки пружины). Из всего многообразия описанных в литературе индуктивных датчиков, наиболее Рис. 3. Установка датчика U05.36 на ЭГФ [6]: 1 – датчик, 2 – мультипликатор, 3 – игла Все перечисленные датчики не регистрируют непосредственно перемещение запорного органа – иглы распылителя ЭГФ. Во всех случаях определяется либо ход штанги, либо ход мультипликатора. Это связано с конструктивными особенностями объектов исследования – дизельных форсунок. Цель и постановка задачи Цель работы – разработать методику определения перемещения иглы распылителя ЭГФ. Для достижения данной цели необходимо предложить и обосновать систему измерения хода мультипликатора ЭГФ. Результатам достижения поставленной цели (разработка бесконтактного способа регистрации данных перемещений) и посвящена данная статья. Объект исследования Объектом исследования является ЭГФ с электромагнитным управляющим клапаном. На рис. 3 изображена форсунка, принципиально не отличающаяся от исследуемой авторами статьи. Анализ ЭГФ показал, что при выборе системы определения положения иглы в такой форсунке необходимо выполнить следующие условия: – не увеличивать массу подвижных деталей ЭГФ, а, следовательно, измерение производить бесконтактным методом; – исключить зависимость показаний измерений от температуры, так как в зоне измерения температура достигает 120 ºС; – учесть высокое быстродействие (процесс впрыскивания происходит за микросекунды при перемещениях, измеряемых в микронах); – предусмотреть защиту от электромагнитного поля (для ЭГФ с электромагнитным клапаном); – обеспечить длительную работу датчиков перемещения в среде топлива. Работа ЭГФ организована таким образом, что вместе с иглой в период впрыскивания перемещается мультипликатор 2 (рис. 3). Зарегистрировать перемещение мультипликатора возможно, о чем свидетельствуют работы [2, 3, 6]. Выясним, в какой мере кривая перемещения мультипликатора может отвечать поставленной цели – определению положения иглы распылителя. С этой целью нами выполнена серия расчетов ЭГФ с электромагнитным клапаном фирмы Bosch и разрабатываемой в КП ХКБД электромагнитной форсунки. По результатам расчета (см. рис. 4) можно сказать, что при регистрации перемещения мультипликатора погрешность определения начала впрыскивания составит около 0,2 мс. А конец топливоподачи будет зафиксирован с меньшей погрешностью (около 0,1 мс). Время полного подъема иглы в данном случае записывается без искажения. Колебания иглы в районе верхнего упора превосходят по амплитуде колебания мультипликатора, а период данных колебаний совпадает. Для исключения указанных погрешностей параллельно с регистрацией перемещения мультипликатора следует получить кривую изменения давления впрыскивания. Разработка методики измерения и некоторые результаты ее применения Как было указано выше, при попытке организации регистрации перемещения иглы распылителя в исследуемой ЭГФ возникает целый ряд трудностей. А именно, игла находится в корпусе распылителя с каналами высокого (до 160 МПа и выше) давления. На верхний торец иглы одновременно передается усилие от мультипликатора и пружины иглы. Следовательно, доступ к верхнему торцу закрыт. Рис. 4. Кривые перемещения иглы и мультипликатора, давления впрыскивания (давление в аккумуляторе 100 МПа, управляющий импульс 1,25 мс) Для преобразования перемещения мультипликатора в электрический сигнал нами используется индуктивный датчик. Принцип работы датчика основан на измерении индуктивного сопротивления рабочей катушки в зависимости от изменения зазора между боковой конической поверхностью мультипликатора и сердечником катушки. Чтобы повысить чувствительность измерительной цепи при малых перемещениях (до 0,30 мм) применяется мостовая схема включения с двумя активными датчиками (рис. 5). Для уменьшения влияния температуры на точность измерения и стабильность характеристик, сердечник датчика изготовлен из высококачественной электротехнической стали с рабочей температурой до 175 ºС. Катушка датчика изготовлена из провода в термостойкой изоляции. Сигнал с измерительной диагонали моста поступает на усилитель 4 АНЧ22, где происходит подавление несущей частоты и усиление полезного сигнала. Полученная информация с усилителя и с датчиков тока и давления через систему сбора информации L-783 вводится в PC для дальнейшей обработки средствами программного комплекса Power Graph 3.5. чаемого с датчика перемещения мультипликатора, производилось осциллографирование давлений в аккумуляторе и впрыскивания (примененная методика определения давления впрыскивания описана в работе [8]), а также изменения тока в катушке электромагнита ЭГФ. Для определения достоверности полученной кривой перемещения мультипликатора проведем анализ осциллограммы (рис. 6). 1 2 3 4 5 А 6 7 Рис. 5. Установка индуктивных датчиков: 1 – корпус форсунки, 2 – мультипликатор, 3 – корпус датчика, 4 – катушка, 5 – сердечник, 6 – шайба регулировки хода иглы, 7 – игла распылителя На рис. 6 приведена осциллограмма процесса топливоподачи ЭГФ фирмы Bosch. Здесь одновременно с регистрацией сигнала, полу- Рис. 6. Осциллограмма процесса топливоподачи ЭГФ фирмы Bosch Так, началу перемещения мультипликатора соответствует точка А. Расстояние между точками 1 (начало электрического импульса) и А составляет 0,18 миллисекунды. Рост давления впрыскивания (точка α) следует через 0,14 миллисекунды после момента А. В точке Б зарегистрирован момент касания мультипликатора верхнего упора. Колебания в интервале между точками Б и В соответствуют периоду, известному как верхнее положение мультипликатора с частичным перекрытием сливного жиклера. С момента времени, соответствующего положению точки 2, напряжение на катушку электромагнита не подается. Но инерционность гидромеханической системы ЭГФ приводит к тому, что перемещение вниз и посадка мультипликато- ра (точка Г) происходят после точки 2. На кривой давления впрыскивания характерной является точка β (соответствует моменту закрытия сопловых отверстий). Участок осциллограммы между точками β и γ описывает процесс истечения топлива из полости датчика давления через распыливающие отверстия. Эффективность применения разработанного датчика перемещения прокомментируем следующим примером. Для определения минимально устойчивой цикловой подачи в ходе эксперимента изменялась длительность управляющего форсированного импульса. При длительности импульса 0,05 мс не зарегистрирована цикловая подача топлива. Осциллографирование данного режима (рис. 7, а) показало, что мультипликатор перемещается, а изменения давления после запорного конуса иглы (давления впрыскивания) не происходит. Следовательно, индуктивный датчик зафиксировал процесс изменения напряженнодеформированного состояния мультипликатора, описанный, в частности, в [7]. Стабильный процесс впрыскивания ЭГФ Bosch нами зафиксирован при длительности управляющего импульса 0,06 мс (см. рис. 7, б). Цикловая подача топлива при измерении составила 2,3 мм3. Давление впрыскивания возрастает до 20 МПа. На кривой хода мультипликатора присутствуют точки излома, по которым возможно определить истинные начало и конец впрыскивания, а также влияние деформации мультипликатора на процесс топливоподачи. Результаты, представленные на рис. 7, подтвердили достоверность определения характеристики впрыскивания по изменению кривой давления топлива в колодце распылителя. Провести данное исследование стало возможным только при совместной регистрации перемещения мультипликатора и давления впрыскивания топлива. Приведенный анализ показывает, что предложенный метод достоверно определяет положение мультипликатора. Что позволяет исследователю топливной аппаратуры выявить особенности протекания процесса топливоподачи в форсунке с электронным управлением. а б Рис. 7. Осциллограммы процесса впрыскивания топлива ЭГФ Bosch: а – длительность электрического импульса 0,05 мс; б – длительность электрического импульса 0,06 мс Выводы Предложено перемещения иглы и мультипликатора электрогидравличекой форсунки определять бесконтактным методом при помощи индуктивного датчика. Для минимизации погрешности при измерении реализована мостовая схема подсое- динения датчиков, термокомпенсация обеспечивается выбором материала сердечника и провода катушки. Показано, что при одновременном осциллографировании изменения силы тока в катушке электромагнита, давления впрыскивания и перемещения мультипликатора возможно определить характеристики впрыскивания и выявить особенности протекания процесса топливоподачи в ЭГФ. Литература 1. Системы управления дизельными двигателями: Пер. с нем. С40 Первое русское издание. – М.: ЗАО «КЖИ «За рулем», 2004. – 480 с. 2. Meyer-Saifeld S. Piezogesteuertes forschungs-einspritzsystem für direktenspritzende PKW-Dieselmotoren // DoktorIngenieurs (Dr.-Ing.) genehmigte Abhandlung Hannover, 2004. – р. 118. 3. Coppo M., Dongiovanni C., Negri C. A Linear optical sensor for measuring needle displacement in common-rail diesel injectors Sensors and Actuators A: Physical Volume 134, Issue 2, 15 March 2007. – P. 366-373. 4. Агеев Б.С., Зайцев В.К., Чурсин В.В. Использование малогаборитных датчиков для регистрации подъема иглы форсунок дизелей. НИИИНФОРМТЯЖМАШ. Реферативный сборник ДВС. – № 4-7612. – М., 1976. – С. 7 – 9. 5. Пинский Ф.И., Грушичев В.В., Комков В.А. Индуктивные датчики для регистрации движения игл форсунок с гидравлическим и пружинным управлением. НИИИНФОРМТЯЖМАШ. Реферативный сборник ДВС. – № 4-70-1. – М., 1970. – С. 20 – 23. 6. www.micro-epsilon.com 7. Seykens X.L.J., Somers L.M.T., Baert R.S.G. Detailed Modeling of Common Rail Fuel Injection Process. MECCA, III, 2005. – Р. 30 – 39. 8. Врублевский А.Н., Грицюк А.В., Щербаков Г.А., Денисов А.В., Сафонов С.Б. Результаты безмоторных испытаний форсунки для двухфазного впрыскивания топлива // ДВС. ХПИ – 2007. – №2. – С. 43 – 47. Рецензент: Ф.И. Абрамчук, профессор, д.т.н., ХНАДУ. Статья поступила в редакцию 12 июля 2007 г.