Процессы порошковой металлургии. Курс лекций

реклама

Электронный

учебно-методический комплекс

ПРОЦЕССЫ

ПОРОШКОВОЙ

МЕТАЛЛУРГИИ

Учебная программа дисциплины

Курс лекций

Методические указания к практическим работам

Методические указания по лабораторным работам

Методические указания по самостоятельной работе

Банк тестовых заданий в системе UniTest

Красноярск

ИПК СФУ

2008

УДК 621.762

ББК 34.39

О-72

Электронный учебно-методический комплекс по дисциплине «Процессы порошковой металлургии» подготовлен в рамках инновационной образовательной программы «Материаловедческое образование при подготовке бакалавров, инженеров и магистров по укрупненной

группе образовательных направлений и специальностей «Материаловедение, металлургия и

машиностроение», реализованной в ФГОУ ВПО СФУ в 2007 г.

Рецензенты:

Красноярский краевой фонд науки;

Экспертная комиссия СФУ по подготовке учебно-методических комплексов дисциплин

Осокин, Е. Н.

О-72

Процессы порошковой металлургии. Версия 1.0 [Электронный ресурс] :

курс лекций / Е. Н. Осокин, О. А. Артемьева. – Электрон. дан. (5 Мб). – Красноярск : ИПК СФУ, 2008. – (Процессы порошковой металлургии : УМКД № 632007 / рук. творч. коллектива Е. Н. Осокин). – 1 электрон. опт. диск (DVD). –

Систем. требования : Intel Pentium (или аналогичный процессор других производителей) 1 ГГц ; 512 Мб оперативной памяти ; 5 Мб свободного дискового

пространства ; привод DVD ; операционная система Microsoft Windows

2000 SP 4 / XP SP 2 / Vista (32 бит) ; Adobe Reader 7.0 (или аналогичный продукт для чтения файлов формата pdf).

ISBN 978-5-7638-1523-8 (комплекса)

Номер гос. регистрации в ФГУП НТЦ «Информрегистр» 0320802739

от 01.01.0001 г. (комплекса)

Настоящее издание является частью электронного учебно-методического комплекса по дисциплине «Процессы порошковой металлургии», включающего учебную программу, методические указания по лабораторным работам, методические указания к практическим работам, методические указания по самостоятельной работе, контрольно-измерительные материалы «Процессы порошковой металлургии. Банк тестовых заданий», наглядное пособие «Процессы порошковой металлургии. Презентационные материалы».

В курсе лекций приведены сведения по классификации порошков, способам получения и составам защитных

и восстановительных сред, данные по технике безопасности и охране труда на предприятиях порошковой металлургии; изложены вопросы теории и практики производства металлических и неметаллических порошков и волокон, формования порошков и спекания порошковых формовок. Рассмотрены технологические схемы, аппаратурное оформление и режимы получения порошков, их предформовочной подготовки, формования, послеформовочной доработки изделий, спекания и обработки спеченного материала. Описаны методы контроля свойств получаемых порошков и материалов на их основе.

Предназначен для студентов направления подготовки бакалавров 150100.62 «Металлургия» укрупненной

группы 150000 «Материаловедение, металлургия и машиностроение».

© Сибирский федеральный университет, 2008

Рекомендовано к изданию

Инновационно-методическим управлением СФУ

Редакторы: Л. Г. Семухина, И. Н. Байкина

Разработка и оформление электронного образовательного ресурса: Центр технологий электронного обучения информационно-аналитического департамента СФУ; лаборатория по разработке

мультимедийных электронных образовательных ресурсов при КрЦНИТ

Содержимое ресурса охраняется законом об авторском праве. Несанкционированное копирование и использование данного продукта запрещается. Встречающиеся названия программного обеспечения, изделий, устройств или систем могут являться зарегистрированными товарными знаками тех или иных фирм.

Подп. к использованию 20.11.2008

Объем 5 Мб

Красноярск: СФУ, 660041, Красноярск, пр. Свободный, 79

Оглавление

Введение ................................................................... 11

I. Получение порошков ........................................... 12

Лекция 1 История развития порошковой металлургии. Классификация

методов получения порошков ................................................................................. 12

Основные этапы развития порошковой металлургии ............................................ 12

Классификация методов получения порошков ...................................................... 16

Контрольные вопросы и задания ............................................................................ 18

Лекция 2 Восстановители и защитные среды....................................................... 19

Классификация восстановителей и защитных сред .............................................. 19

Методы получения и характеристики твердых и газообразных восстановителей

(защитных сред) ....................................................................................................... 21

Методы получения и характеристики газообразных сред сложного состава...... 23

Контрольные вопросы и задания ............................................................................ 27

Лекция 3 Восстановители и защитные среды....................................................... 28

Жидкие и сыпучие защитные среды и восстановители......................................... 28

Оборудование для восстановления и спекания материалов ................................ 29

Методы очистки и осушки защитных газовых сред ............................................... 31

Контрольные вопросы и задания ............................................................................ 32

Лекция 4 Охрана труда и окружающей среды в порошковой металлургии .... 33

Основные операции процессов порошковой металлургии и виды воздействия на

персонал производств ............................................................................................. 33

Пожаро- и взрывоопасность порошков. Мероприятия по охране труда и защите

персонала ................................................................................................................. 37

Контрольные вопросы и задания ............................................................................ 38

Лекция 5 Механические методы получения порошков ........................................ 38

Теоретические основы процессов разрушения твердых материалов ................. 39

Предварительное измельчение крупных сырьевых материалов в щековых,

валковых, конусных дробилках и молотковых мельницах ................................... 40

Получение порошков резанием металлических заготовок .................................... 41

Контрольные вопросы и задания ............................................................................ 43

Лекция 6 Измельчение материалов в шаровых мельницах ............................... 43

Устройство и основные элементы шаровых мельниц.

Классификация мельниц ......................................................................................... 43

Понятие критической скорости вращения барабана мельницы............................ 44

Факторы, определяющие степень измельчения .................................................... 46

Режимы измельчения материалов ......................................................................... 47

Управление процессом измельчения ..................................................................... 49

Контрольные вопросы и задания ............................................................................ 53

Процессы порошковой металлургии. Курс лекций

-3-

ОГЛАВЛЕНИЕ

Лекция 7 Получение механолегированных порошков. Измельчение

материалов в вибрационных, вихревых, планетарных и гироскопических

мельницах ................................................................................................................... 53

Получение механолегированных порошков в шаровых мельницах и

аттриторах ................................................................................................................ 53

Размол материалов в вибрационных мельницах .................................................. 55

Размол материалов в планетарных центробежных и гироскопических

мельницах................................................................................................................. 57

Размол материалов в вихревых и струйных мельницах ...................................... 59

Контрольные вопросы и задания ............................................................................ 60

Лекция 8 Получение порошков ультразвуковым измельчением в жидких

средах. Измельчение материалов в аппаратах магнитного индукционного

вращателя.................................................................................................................... 61

Измельчение ультразвуком ..................................................................................... 61

Измельчение в аппаратах магнитного индукционного вращателя ....................... 65

Контрольные вопросы и задания ............................................................................ 66

Лекция 9 Диспергирование расплавов ................................................................... 67

Физико-химические и механические процессы при диспергировании

расплавов ................................................................................................................. 67

Классификация методов диспергирования расплавов .......................................... 72

Контрольные вопросы и задания ............................................................................ 74

Лекция 10 Методы диспергирования расплавов .................................................. 75

Методы центробежного распыления расплавов .................................................... 75

Методы ультразвукового распыления расплавов .................................................. 77

Методы диспергирования расплавов потоками энергоносителей ........................ 77

Бесконтактные методы распыления расплавов..................................................... 79

Методы высокоскоростного охлаждения расплавов ............................................. 80

Контрольные вопросы и задания ............................................................................ 80

Лекция 11 Восстановление химических соединений металлов. Получение

порошков железа восстановлением оксидов углеродом................................... 81

Общие закономерности процессов восстановления ............................................. 81

Металлотермическое восстановление ................................................................... 83

Кинетика процесса восстановления ....................................................................... 84

Механизм восстановления химических соединений металлов ............................. 84

Получение порошков железа и его сплавов восстановлением оксидов

углеродом ................................................................................................................. 86

Основные технологические варианты получения порошков железа

с использованием в качестве восстановителя углерода ....................................... 89

Контрольные вопросы и задания ............................................................................ 92

Лекция 12 Получение порошков железа восстановлением химических

соединений .................................................................................................................. 93

Методы восстановления оксидов железа водородом ........................................... 93

Хлоридный способ получения порошков железа ................................................... 95

Металлотермические методы получения порошков железа ................................. 97

Контрольные вопросы и задания ............................................................................ 99

Процессы порошковой металлургии. Курс лекций

-4-

ОГЛАВЛЕНИЕ

Лекция 13 Получение порошков вольфрама восстановлением оксидов

водородом и углеродом.......................................................................................... 100

Оксиды и кристаллические модификации вольфрама ........................................ 100

Восстановление вольфрамового ангидрида водородом ..................................... 100

Восстановление вольфрамового ангидрида твердым углеродом ...................... 104

Контрольные вопросы и задания .......................................................................... 105

Лекция 14 Получение порошков молибдена, титана и циркония

восстановлением химических соединений ......................................................... 105

Технология получения порошков молибдена....................................................... 105

Методы получения порошков титана .................................................................... 107

Методы получения порошков циркония................................................................ 110

Контрольные вопросы и задания .......................................................................... 111

Лекция 15 Получение порошков тантала, ниобия, меди, кобальта, никеля

и легированных сплавов ........................................................................................ 111

Методы получения порошков тантала и ниобия .................................................. 112

Методы получения порошков меди, кобальта и никеля ...................................... 114

Получение легированных порошков ..................................................................... 116

Контрольные вопросы и задания .......................................................................... 116

Лекция 16 Восстановление химических соединений металлов из растворов

солей и газообразных соединений металлов ..................................................... 117

Получение порошков автоклавным способом ...................................................... 117

Получение порошков цементацией растворов солей .......................................... 120

Получение порошков в кипящем слое .................................................................. 122

Получение порошков в плазме.............................................................................. 124

Контрольные вопросы и задания .......................................................................... 125

Лекция 17 Общие закономерности процессов производства порошков

электролизом ............................................................................................................ 126

Общие закономерности процесса электролиза ................................................... 126

Факторы, определяющие свойства порошков ...................................................... 128

Классификация электролитических порошков ..................................................... 130

Контрольные вопросы и задания .......................................................................... 133

Лекция 18 Получение порошков электролизом водных растворов ................ 134

Особенности образования катодных осадков. Получение порошков меди ...... 134

Получение порошков никеля и серебра ............................................................... 140

Получение порошков железа................................................................................. 142

Получение порошков сплавов ............................................................................... 145

Получение порошков из производственных растворов и сточных вод

металлургических предприятий ............................................................................ 146

Техника безопасности при проведении работ...................................................... 147

Контрольные вопросы и задания .......................................................................... 148

Лекция 19 Получение порошков электролизом расплавленных сред ............ 149

Факторы, определяющие процесс электролиза расплавленных солей ............. 149

Получение порошка тантала ................................................................................. 151

Получение порошка ниобия................................................................................... 153

Получение порошка титана ................................................................................... 154

Процессы порошковой металлургии. Курс лекций

-5-

ОГЛАВЛЕНИЕ

Получение порошка циркония ............................................................................... 157

Получение порошка железа .................................................................................. 158

Контрольные вопросы и задания .......................................................................... 158

Лекция 20 Получение порошков металлов методом термической

диссоциации карбонилов ....................................................................................... 159

Технология карбонил-процесса............................................................................. 159

Строение и классификация карбонилов ............................................................... 160

Получение порошков никеля и железа ................................................................. 164

Получение порошков вольфрама и молибдена ................................................... 169

Контрольные вопросы и задания .......................................................................... 171

Лекция 21 Получение порошков методами термодиффузионного

насыщения, межкристаллитной коррозии, испарения-конденсации .............. 171

Метод термодиффузионного насыщения............................................................. 171

Метод межкристаллитной коррозии ...................................................................... 174

Метод испарения-конденсации ............................................................................. 175

Контрольные вопросы и задания .......................................................................... 178

Лекция 22 Методы получения порошков тугоплавких соединений.

Получение порошков карбидов и нитридов металлов ...................................... 178

Классификация и структура тугоплавких соединений ......................................... 179

Методы получения порошков карбидов................................................................ 180

Методы получения порошков нитридов................................................................ 186

Контрольные вопросы и задания .......................................................................... 190

Лекция 23 Получение порошков боридов, силицидов и гидридов

металлов .................................................................................................................... 191

Методы получения порошков боридов ................................................................. 191

Методы получения порошков силицидов ............................................................. 196

Получение порошков гидридов ............................................................................. 199

Контрольные вопросы и задания .......................................................................... 200

Лекция 24 Получение порошков тугоплавких соединений методами

самораспространяющегося высокотемпературного синтеза и золь-гель

процесса .................................................................................................................... 200

Получение порошков методом самораспространяющегося

высокотемпературного синтеза............................................................................. 200

Золь-гель процесс в технологии получения порошков ........................................ 206

Контрольные вопросы и задания .......................................................................... 207

Лекция 25 Методы получения металлических волокон.

Физические свойства порошков ............................................................................ 208

Технологии получения металлических волокон ................................................... 208

Методы определения размеров частиц и гранулометрического состава

порошка .................................................................................................................. 210

Контрольные вопросы и задания .......................................................................... 218

Лекция 26 Свойства порошков. Управление качеством продукции ................ 219

Методы определения удельной поверхности порошков ..................................... 219

Химические свойства порошков ............................................................................ 224

Принципы управления качеством продукции ....................................................... 228

Процессы порошковой металлургии. Курс лекций

-6-

ОГЛАВЛЕНИЕ

Контрольные вопросы и задания .......................................................................... 230

II. Формование и спекание изделий из

металлических и неметаллических порошков .. 231

Лекция 1 Введение. Классификация методов формования ............................. 231

Введение ................................................................................................................ 231

Классификация методов формования .................................................................. 231

Подготовка порошков к формованию ................................................................... 235

Контрольные вопросы и задания .......................................................................... 239

Лекция 2 Общие закономерности процессов формования порошков ............ 239

Процессы, сопровождающие формование порошков.......................................... 240

Зависимость плотности прессовки от давления прессования. Основные

уравнения прессования ......................................................................................... 244

Боковое давление .................................................................................................. 248

Контрольные вопросы и задания .......................................................................... 250

Лекция 3 Общие закономерности процессов формования порошков

(продолжение)........................................................................................................... 250

Трение при прессовании........................................................................................ 251

Давление выталкивания и упругое последействие формовок ............................ 252

Прочность прессовок ............................................................................................. 254

Брак при прессовании ............................................................................................ 255

Контрольные вопросы и задания .......................................................................... 256

Лекция 4 Холодное изостатическое прессование .............................................. 257

Виды изостатического формования ...................................................................... 257

Оборудование для ХИП ......................................................................................... 257

Материалы оболочек ............................................................................................. 259

Установки и цикл ХИП............................................................................................ 261

Уплотнение порошка при гидроформовани.......................................................... 263

Виды брака ............................................................................................................. 264

Контрольные вопросы и задания .......................................................................... 265

Лекция 5 Горячее изостатическое (газостатическое) прессование ................. 265

Контрольные вопросы и задания .......................................................................... 271

Лекция 6 Прессование в эластичных оболочках. Шликерное формование во

впитывающие формы ............................................................................................. 272

Формование порошков в толстостенных эластичных оболочках ........................ 272

Классификация методов шликерного литья изделий .......................................... 273

Шликерное формование в пористых адсорбирующих формах........................... 275

Контрольные вопросы и задания .......................................................................... 279

Лекция 7 Шликерное формование в неадсорбирующие формы, литье из

термопластичных шликеров, электрофоретическое литье шликеров .......... 280

Шликерное формование в неадсорбирующих формах ....................................... 280

Формование термопластичных шликеров ............................................................ 280

Электрофоретическое формование ..................................................................... 282

Контрольные вопросы и задания .......................................................................... 283

Процессы порошковой металлургии. Курс лекций

-7-

ОГЛАВЛЕНИЕ

Лекция 8 Мундштучное и инжекционное формование порошков .................... 283

Мундштучное формование порошков ................................................................... 283

Инжекционное формование порошков ................................................................. 287

Контрольные вопросы и задания .......................................................................... 288

Лекция 9 Вибрационное формование порошков ................................................ 289

Способы виброформования .................................................................................. 289

Схемы вибрационного формования ..................................................................... 290

Режимы и установки для виброформования........................................................ 292

Контрольные вопросы и задания .......................................................................... 295

Лекция 10 Импульсное формование ..................................................................... 295

Методы взрывного формования ........................................................................... 295

Электрогидравлическое формование порошков.................................................. 298

Электромагнитное формование ............................................................................ 299

Пневмомеханическое формование ....................................................................... 300

Контрольные вопросы и задания .......................................................................... 301

Лекция 11 Получение изделий методом прокатки порошков ........................... 301

Виды прокатки ........................................................................................................ 301

Параметры порошков ............................................................................................ 303

Уплотнение порошкового тела при прокатке........................................................ 306

Виды брака при прокатке ....................................................................................... 307

Контрольные вопросы и задания .......................................................................... 308

Лекция 12 Прокатка порошка. Горячее прессование.......................................... 308

Схемы подачи порошка при прокатке ................................................................... 308

Оборудование для прокатки порошков ................................................................. 309

Горячее прессование ............................................................................................. 312

Контрольные вопросы и задания .......................................................................... 316

Лекция 13 Твердофазное спекание материалов ................................................. 317

Стадии процесса спекания .................................................................................... 317

Движущие силы спекания ...................................................................................... 320

Контрольные вопросы и задания .......................................................................... 325

Лекция 14 Механизмы массопереноса при твердофазном спекании ............. 325

Механизм испарение-конденсация ....................................................................... 325

Массоперенос при поверхностной диффузии ...................................................... 326

Объемная диффузия вещества ............................................................................ 327

Вязкое течение вещества при спекании ............................................................... 331

Контрольные вопросы и задания .......................................................................... 332

Лекция 15 Ползучесть кристаллических тел ....................................................... 332

Контрольные вопросы и задания .......................................................................... 337

Лекция 16 Укрупнение частиц при спекании. Уплотнение порошкового

тела ............................................................................................................................. 337

Рекристаллизация частиц порошкового тела при спекании ................................ 337

Объемные изменения при спекании ..................................................................... 339

Стадии уплотнения ................................................................................................ 340

Зональное обособление при усадке ..................................................................... 342

Контрольные вопросы и задания .......................................................................... 343

Процессы порошковой металлургии. Курс лекций

-8-

ОГЛАВЛЕНИЕ

Лекция 17 Влияние технологических факторов на процесс спекания

однокомпонентных систем. Спекание многокомпонентных систем ............... 343

Факторы, определяющие процесс спекания порошкового тела.......................... 343

Активирование процессов спекания ..................................................................... 347

Контрольные вопросы и задания .......................................................................... 349

Лекция 18 Твердофазное спекание многокомпонентных систем .................... 349

Виды твердофазного спекания многокомпонентных систем............................... 350

Спекание систем с полной взаимной растворимостью компонентов ................. 351

Спекание систем с ограниченной растворимостью компонентов ....................... 352

Спекание систем с нерастворимыми

(невзаимодействующими) компонентами ............................................................. 354

Контрольные вопросы и задания .......................................................................... 355

Лекция 19 Жидкофазное спекание......................................................................... 355

Особенности процессов жидкофазного спекания. Взаимодействие в системе 356

Стадии жидкофазного спекания ............................................................................ 359

Спекание с жидкой фазой, присутствующей до конца спекания......................... 363

Контрольные вопросы и задания .......................................................................... 364

Лекция 20 Жидкофазное спекание и инфильтрация порошковых формовок.

Брак при спекании .................................................................................................... 365

Спекание порошковых тел с жидкой фазой,

исчезающей в процессе спекания ......................................................................... 365

Инфильтрация порошковых формовок ................................................................. 365

Брак при спекании и меры по его предупреждению ............................................ 366

Контрольные вопросы и задания .......................................................................... 368

Лекция 21 Обработка спеченных порошковых изделий ................................... 368

Методы термической обработки порошковых изделий ....................................... 369

Химико-термическая обработка порошковых изделий ........................................ 370

Контрольные вопросы и задания .......................................................................... 374

Лекция 22 Обработка порошковых изделий ........................................................ 375

Термомеханическая обработка ............................................................................. 375

Дисперсионно-упрочняющая термическая обработка ......................................... 376

Защита порошковых изделий от коррозии ........................................................... 377

Механическая обработка ....................................................................................... 378

Контрольные вопросы и задания .......................................................................... 381

Лекция 23 Структура и свойства порошковых изделий .................................... 381

Особенности строения порошковых тел............................................................... 381

Взаимосвязь параметров и свойств материалов ................................................. 382

Особенности структуры порошковых изделий ..................................................... 384

Контрольные вопросы и задания .......................................................................... 387

Лекция 24 Свойства порошковых изделий .......................................................... 387

Физические свойства порошковых изделий ......................................................... 388

Механические свойства ......................................................................................... 391

Контрольные вопросы и задания .......................................................................... 393

Лекция 25 Методы определения механических характеристик порошковых

тел. Заключение ....................................................................................................... 394

Процессы порошковой металлургии. Курс лекций

-9-

ОГЛАВЛЕНИЕ

Контрольные вопросы и задания .......................................................................... 399

Заключение ............................................................ 400

Библиографический список ................................ 402

Приложения ........................................................... 404

П р и л о ж е н и е А ................................................................................................. 404

П р и л о ж е н и е Б ................................................................................................. 418

Процессы порошковой металлургии. Курс лекций

-10-

ВВЕДЕНИЕ

Порошковая металлургия, наряду с другими наукоемкими и энеросберегающими отраслями промышленности, является одним из основных направлений развития современного, высокоэффективного производства технологически развитых стран мирового сообщества.

В основе технологий порошковой металлургии лежит один из наиболее древних методов переработки рудного сырья в изделие – метод ковки порошкообразной (губчатой) массы металла, разогретой до 800–1 000 оС.

К переделам порошковой металлургии относятся следующие процессы: производство порошков с использованием методов, которые основаны на

процессах механической или физико-химической обработки материалов,

имеющих различное агрегатное состояние; формование пористых порошковых заготовок; спекание сформованных пористых материалов с целью придания им необходимых свойств.

Применяемые на практике методы и технологические режимы получения порошков определяют их химические, физические и технологические

свойства. Порошки, близкие по химическому составу, могут иметь разные

свойства, что сказывается на выборе режимов дальнейшего превращения порошка в готовые изделия.

Операции формования и спекания порошков являются завершающими

операциями технологического цикла получения порошковых изделий. Именно на этих этапах формируются основные свойства порошковых материалов.

Специфические особенности процессов получения изделий на основе порошков металлов и тугоплавких соединений требуют применения специальных

режимов подготовки исходных шихтовых материалов, выбора наиболее эффективных методов формообразования и адекватных температурновременных параметров процесса спекания.

Технологическая схема получения изделий методами порошковой металлургии включает ряд операций, которые предваряют или дополняют операции формования и спекания порошковых материалов и порошковых изделий: подготовка порошков к формованию (подбор фракционного состава порошков, смешивание, введение смазки, засыпка порошка в оболочку, обезгаживание, грануляция и пр.); послеформовочная доработка изделий (зачистка

поверхности, удаление неликвидной части и пр.); обработка спеченного материала (механическая, химическая, химико-термическая и пр.); контроль

свойств полученного материала.

В первой части предлагаемого курса лекций рассмотрено получение

порошков, во второй части – процессы формования и спекания изделий из

металлических и неметаллических порошков.

Процессы порошковой металлургии. Курс лекций

-11-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1

История развития порошковой металлургии.

Классификация методов получения порошков

План лекции

1. Основные этапы развития порошковой металлургии.

2. Классификация методов получения порошков.

Основные этапы развития порошковой металлургии

Материальные памятники, характеризующие этапы развития человеческого общества, свидетельствуют о том, что порошки золота, меди и бронзы применялись людьми 8–10 тыс. лет назад. Еще в бронзовом веке люди

умели получать и использовать некоторые виды порошков, а также применять горячую ковку порошковой массы. Этот опыт был использован около

5 тыс. лет назад для изготовления железных орудий труда и вооружения. Начинался век железа, пришедший на смену бронзовому веку.

Колыбелью древней металлургии как цветных металлов, так и железа

считают Ближний Восток. Видимо, отсюда, через Кавказ, технология железа

и железных изделий проникла в Европу (II–I тыс. до н. э.) и на восток Азии,

вплоть до Индии.

Первые следы производства железа датируют 3000 г. до н. э. (ЧегерБезер, Ирак – территория бывшей Финикии), а найденные археологами

стальные мечи относят к 2700 г. до н. э. Отдельные виды изделий из железа

по торговым путям попадали и на территорию других государств. Например,

в гробнице египетского фараона Тутанхамона (XIV в. до н. э.) были найдены

кованые железные кинжалы, украшенные порошковым золотом, и амулет из

железа.

Изделия из железа, которое значительно более тугоплавко (температура плавления 1 539 оС), чем медь (температура плавления 1 083 оС), не могли быть получены литьем, так как вплоть до XIX в. не были известны способы создания необходимых для плавления железа высоких температур. В распоряжении металлургов в основном были температуры 1 000–1 100 оС, получаемые за счет горения древесины.

Позже стали использовать кричный метод и ковку заготовки в нагретом состоянии. Сначала в шахтных печах (домницах) при температуре порядка 1 100 оС восстановлением богатой или обогащенной окисленной руды

железа древесным углем получали крицу (губчатую массу железа), а затем

проковывали ее в нагретом состоянии.

Процессы порошковой металлургии. Курс лекций

-12-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

Для уменьшения пористости откованное железо повторно нагревали в

печи, а иногда и снова проковывали. Такое железо называли сварочным. В

целом объем его производства достигал сотен тысяч пудов, обеспечивая потребности развивающегося земледелия в лемехах, мотыгах, серпах, косах,

топорах и пр.

На территории нашей страны (Прикамье, Волжско-Окский бассейн)

железо и изделия из него впервые были получены около 1000 г. до н. э. Через

500 лет эту технологию освоили и на территории Сибири, Алтая и Украины.

Исследования археологов показывают, что в 950–1000 гг. в Киевской Руси,

Рязани и Новгороде из железной крины изготовляли различные предметы

быта, оружие и др.

В отдельных отдаленных районах России (Карелии, Якутии) производство сыродутного железа в домницах сохранялось вплоть до XIX в.

Научные основы порошковой металлургии разработал в 1752–1763 гг.

М.В. Ломоносов. Он описал, например, процессы получения порошкового

свинца, способы перевода различных материалов в порошкообразное состояние, дал понятие спекания как операции перевода «порошкообразного тела,

которому по желанию придана известная форма, в каменистое вещество».

В 1827 г. на торжественном собрании Ученого комитета по горной и

соляной части (г. Санкт-Петербург) 21 марта 1827 г. выступил П.Г. Соболевский (1782–1841), сообщивший о создании им нового способа получения

различных изделий из порошка платины. Им были продемонстрированы медали, жетоны, чаши, тигли, бруски массой до 2,4 кг, различные украшения,

полученные путем прессования предварительно сформованной и нагретой до

«белого каления» заготовки из губчатой платины. П.Г. Соболевский отмечал

в своем докладе, что «от одного удара кружок платины вовсе изменяет вид

свой; зернистое сложение его становится плотным и оный делается совершенно ковким. После обжатия кружки проковываются в полоски или прутки

желаемого вида обыкновенным образом».

П.Г. Соболевский является основоположником широко распространенного в настоящее время направления в металлургии – порошковой металлургии.

Петр Григорьевич Соболевский родился в Петербурге в феврале 1782

г. в семье врача и ботаника Григория Федоровича Соболевского. Образование П.Г. Соболевский получил в Петербургском сухопутном кадетском корпусе, но почти сразу после его окончания он оставил военную службу и занялся решением сложных научно-технических проблем. Работая на Урале,

П.Г. Соболевский прославил свое имя успешной инженерной и научной деятельностью в области осветительной техники (создал в 1811 г. «термоламп» –

прибор для газового освещения и отопления), черной и цветной металлургии

(усовершенствовал и внедрил в 1816 г. способ пудлингования чугуна), химической технологии, конструирования машин и судов (самодувные печи, обжимные молоты, безбалансирная паровая машина; в 1817 г. по Волге и Каме

Процессы порошковой металлургии. Курс лекций

-13-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

пошли первые пароходы, построенные по его проекту) и др. В 1825 г. П.Г.

Соболевский по поручению Горного департамента приступил к решению

проблемы платины, которую в то время не могли обрабатывать из-за высокой

температуры плавления этого материала.

Именно с этим тугоплавким металлом (температура плавления

о

1 773 С) связано зарождение порошковой металлургии.

Академик Петербургской академии наук, физик Н.П. Щеглов (1793–

1831) отметил: «Все почти европейские знаменитости химии в течение семидесяти лет старались найти простейший способ отделить чистую платину от

сопровождающих ее обыкновенно в природе других минералов и приводить

в ковкое состояние, но доселе усилия их были безуспешны».

Хотя платина была известна еще в древности, а ее разработка началась в XVIII в. в Колумбии, для России проблема получения платиновых изделий стала актуальной лишь в начале XIX в. На Урале сначала были открыты ее месторождения в виде спутника золота (1819 г.), а затем богатейшие в

мире запасы чистой платиновой россыпи (1825 г.), причем только за один

1825 г. добыча платины в России составила 110 пудов (в Америке с 1741 по

1825 гг. было добыто 65–70 пудов).

Поэтому П.Г. Соболевскому было поручено построить и возглавить

Соединенную лабораторию Горного кадетского корпуса, явившуюся первым

в России химико-металлургическим центром. Именно здесь П.Г. Соболевский при участии помогавшего ему химика В.В. Любарского (1795–1852) в

течение 1826 г. создал новый способ получения платиновых изделий, названный затем порошковой металлургией. Он состоял в прокаливании хлорплатината аммония и последующем горячем прессовании полученного платинового порошка в цилиндрические заготовки.

С использованием способа, разработанного П.Г. Соболевским, в 1826 г.

было обработано 40 фунтов платины, а с 1828 г. налажена массовая чеканка

платиновых монет достоинством 3, 6 и 12 руб. на серебро, продолжавшаяся

до 1845 г. (всего за 18 лет было выпущено монет на сумму более четырех

миллионов рублей), которая и стала первым промышленным применением

порошковой металлургии.

Однако после смерти П.Г. Соболевского чеканка платиновых монет

вскоре была прекращена, добыча платины заметно сократилась, появились

печи с кислородно-водородным пламенем (что позволило развивать температуры более 1 800 оС).

До начала ХХ в. сохранялось лишь эпизодическое применение металлических порошков для различных целей (свинцовых порошков в аккумуляторах, железных – в химических производствах и пр.).

Возрождение интереса к порошковой металлургии было прежде всего

связано с необходимостью удовлетворения потребностей быстро развивавшейся электротехники. Электроламповой промышленности были нужны ту-

Процессы порошковой металлургии. Курс лекций

-14-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

гоплавкие материалы для нитей ламп накаливания, электромашиностроению

были необходимы меднографитовые щетки и т.п.

В 1900 г. наш соотечественник А.Н. Ладыгин на Всемирной Парижской выставке демонстрировал электрическую лампочку с телом накала из

вольфрамовой проволоки, полученной методом порошковой металлургии.

Решение этих и других трудных технических задач послужило мощным толчком к налаживанию производства порошковых самосмазывающихся подшипников, твердых сплавов, магнитных, электроконтактных и конструкционных материалов, а также многих других видов продукции.

К началу 1950-х гг. мировое ежегодное производство металлических

порошков, материалов и изделий из них составляло примерно несколько десятков тысяч тонн. Началось быстрое развитие порошковой металлургии,

связанное с созданием крупных специализированных производств порошков

и изделий из них.

В последующие тридцать лет темпы роста продукции порошковой металлургии в разных странах в среднем составляли 6–10 %, достигая в отдельные периоды 15–20 % (США, ФРГ, Япония и др.).

В середине 1980-х гг. было реализовано металлических порошков и

изделий из них в мире на пять миллиардов долларов, в том числе в США более чем на один миллиард долларов. По оценкам экспертов, ежегодный прирост объема реализации изделий из порошков составляет не менее 5–7 %.

Мировое производство металлических порошков в настоящее время

превышает один миллион тонн, а изделий из них – 650–750 тыс. т. В ближайшее десятилетие можно ожидать увеличения производства в 1,5–2 раза.

Основные направления развития порошковой металлургии связаны

прежде всего с преодолением затруднений в осуществлении литья тугоплавких металлов и изделий со специфическими свойствами (дисперсноупрочненных, фрикционных, антифрикционных, износостойких, высокопористых и других материалов).

Изготовление порошковых изделий взамен полученных из литых металлов позволяет значительно (60–70 %) снизить потери металла, количество

обрабатывающего оборудования и обслуживающего его рабочего персона, а

также энергозатраты на производство единицы продукции.

Начавшееся в 1950-е гг. быстрое развитие технологий порошковой

металлургии обусловило необходимость унификации понятий в этой специфической области знаний.

В 1947 г. для разработки международных стандартов, задачей которых

являлось облегчение международного товарооборота и расширение сотрудничества в области интеллектуальной, научной, технической и экономической деятельности, двадцатью пятью странами была создана Международная

организация по стандартизации (International Organization for Standardization –

ISO). В настоящее время насчитывается уже более 100 участников – стран

мира этой организации. В составе ISO в 1966 г. был создан технический ко-

Процессы порошковой металлургии. Курс лекций

-15-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

митет 119, занимающийся стандартизацией в области порошковой металлургии (ИСО/ТК 119 «Порошковая металлургия, с секретариатом в Швеции»).

Россия входит в состав 13 активных членов технического комитета.

В настоящее время в РФ действует ГОСТ 17359-82 «Порошковая металлургия. Термины и определения», разработанный на основе Международного стандарта ИСО 3252.

Классификация методов получения порошков

Металлический порошок – совокупность частиц металла, сплава или

металлоподобного соединения размерами до одного миллиметра, находящихся во взаимном контакте и не связанных между собой.

Металлические порошки – основа порошковой металлургии, технология которой начинается с их получения. Метод производства и природа соответствующего металла, сплава или металлоподобного соединения определяют химические (содержание основного металла, примесей и загрязнений, пирофорность и токсичность), физические (форма, размер, удельная поверхность, истинная плотность и микротвердость частиц) и технологические (насыпная плотность, текучесть, уплотняемость, прессуемость и формуемость

порошка) свойства получаемого металлического порошка.

Часто свойства порошка одного и того же металла существенно изменяются в зависимости от метода производства. Порошки, идентичные по химическому составу, могут иметь разные физические характеристики и резко

различаться по технологическим свойствам, что приводит к значительным

изменениям условий дальнейшего превращения порошка в готовые изделия и

влияет на их свойства. Разнообразие требований, предъявляемых к порошкам

в зависимости от области их применения, а также свойства (природа) самих

металлов объясняют существование большого числа различных методов

производства металлических порошков.

Общепринятым является условное деление этих методов на физикохимические и механические (табл. 1.1).

К физико-химическим методам относят технологические процессы

производства порошков, связанные с глубокими физико-химическими превращениями исходного сырья. В результате получаемый порошок по химическому составу и структуре существенно отличается от исходного материала.

Механические методы обеспечивают превращение исходного материала в порошок без существенного изменения его химического состава. Чаще всего используют размол твердых материалов в мельницах различных

конструкций и диспергирование расплавов.

Процессы порошковой металлургии. Курс лекций

-16-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

Таблица 1.1

Основные методы промышленного производства

металлических порошков

Методы получения порошков

Характеристика метода

Механические методы

Дробление и разИзмельчение стружки, обрезков и компактмол твердых маных материалов проводят в шаровых, вихретериалов

вых, молотковых и других мельницах, КПД которых сравнительно невелик

Диспергирование

Струю расплавленного металла диспергирурасплава

ют механическим способом (воздействием центробежных сил и др.) или действуя на нее потоком энергоносителя (газа или жидкости)

Обработка твердых

Получают крупные порошки. При станочной

(компактных) ме- обработке литых металлов или сплавов подбиталлов резанием

рают такой режим резания, который обеспечивает образование частиц, а не стружки

Физико-химические методы

Химическое восстановление:

оксидов и других

Один из наиболее распространенных и экотвердых соединеномичных способов. Восстановителями служат

ний металлов

газы (водород, конвертированный природный

газ и др.), твердый углерод (кокс, сажа и др.) и

металлы (натрий, кальций и др.). Исходным

сырьем являются окисленные руды, рудные

концентраты, отходы и побочные продукты металлургического производства (например, прокатная окалина), а также различные химические соединения металлов

различных

соОдин из самых экономичных способов, поединений металлов зволяющий получать высококачественные меиз водных раство- таллические порошки. Восстановитель – водоров

род или оксид углерода. Исходное сырье – сернокислые или аммиачные растворы солей соответствующих металлов

газообразных

Газообразные соединения металлов восстасоединений разнавливают водородом в реакторе кипящего

личных металлов

слоя или в плазме

Электролиз водных

На катоде под действием электрического торастворов или рас- ка осаждают из водных растворов или расплаплавленных солей вов солей чистые порошки практически любых

различных метал- металлов. Стоимость порошков высока из-за

лов

больших затрат электроэнергии и сравнительно

низкой производительности электролизеров

Процессы порошковой металлургии. Курс лекций

Получаемые

порошки

Железо, медь,

марганец, латунь,

бронза, хром,

алюминий, стали

Алюминий, свинец, цинк, бронза,

латунь, железо, чугун, сталь

Сталь, латунь,

бронза, магний

Железо, медь,

никель, кобальт,

вольфрам, молибден, титан, тантал,

цирконий, уран,

сплавы, а также

соединения с неметаллами (карбиды, бориды и др.)

Медь, никель,

кобальт, серебро,

золото

Вольфрам, молибден, никель

Медь, никель,

железо, серебро –

из водных растворов; тантал, титан,

цирконий, железо – из расплавленных сред

-17-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

Продолжение табл. 1.1

Методы получения порошков

Диссоциация

карбонилов

Термодиффузионное насыщение

Испарение конденсация

Межкристаллитная коррозия

Получаемые

порошки

Соединение металла с СО типа Меа(СО)c

Железо, никель,

разлагают нагреванием. Применяют в про- кобальт, вольфрам,

мышленности для производства высококачест- молибден

венных дисперсных порошков, стоимость которых очень велика

Чередующиеся слои или смесь порошков

Латунь, сплавы

разнородных металлов нагревают до темпера- на основе хрома,

туры, обеспечивающей их активное взаимодей- высоколегироствие

ванные стали

Характеристика метода

Для получения порошка металл испаряют и

затем конденсируют его пары на холодной поверхности. Порошок является тонкодисперсным, но содержит большое количество оксидов

В компактном (литом) металле или сплаве

при помощи химического травителя разрушают

межкристаллитные прослойки

Цинк, кадмий и

другие металлы с

невысокой температурой испарения

Коррозионностойкие и хромоникелевые стали

К механическим методам получения порошков относится и грануляция расплава (образование порошка происходит при сливании расплавленного металла в жидкость). Однако получаемые частицы имеют размеры больше

одного миллиметра (до 2–5 мм). С помощью этого метода получают гранулы

таких металлов, как олово, свинец, цинк, висмут и пр. Совокупность методов

их получения и превращения в изделия относится к другой области металлургического производства – гранульной металлургии.

Выбор метода получения металлического порошка проводят на основе

анализа требований, предъявляемых к конечной продукции, и экономической

оценки процессов, влияющих на его себестоимость (размер капиталовложений, затрат энергии, стоимости исходного сырья и пр.).

В зависимости от размеров частиц порошки весьма условно подразделяют на следующие группы: нано- (размер частиц < 0,01 мкм), ультра(0,01–0,1 мкм), высокодисперсные (0,1–10 мкм), мелкие (10–40 мкм), средние

(40–250 мкм) и крупные (250–1 000 мкм).

Контрольные вопросы и задания

1. Из какого сырья получали железные изделия до XIV в.?

2. Кто из наших соотечественников разработал в XIX в. способ получения изделий из платины?

3. Назовите причины возрождения интереса к порошковой металлургии в конце XIX в.

Процессы порошковой металлургии. Курс лекций

-18-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

4. Укажите основные переделы и преимущества порошковой металлургии перед традиционной металлургией.

5. На какие основные группы делятся методы производства порошков?

6. Перечислите механические методы получения порошков.

7. Перечислите физико-химические методы получения порошков.

8. Назовите основные группы порошков и их соответствие размерному ряду.

9. Что определяют международные стандарты в области порошковой

металлургии?

10. Решению каких задач способствуют международные стандарты

серии ИСО в области порошковой металлургии?

Лекция 2

Восстановители и защитные среды

План лекции

1. Классификация восстановителей и защитных сред.

2. Методы получения и характеристики твердых и газообразных восстановителей (защитных сред).

3. Методы получения и характеристики газообразных сред сложного

состава.

Классификация восстановителей и защитных сред

Технологические режимы многих процессов порошковой металлургии

сопряжены с использованием восстановительных и защитных сред. Восстановителями обычно служат газы (чистый CО, Н2 или среды, содержащие эти

газы в различной пропорции), твердый углерод и металлы (Ca, Na, Mg). При

спекании порошковых изделий восстановители играют роль защитных сред.

Методы получения и очистки восстановителей и защитных сред идентичны.

Основное отличие восстановителей от защитных сред состоит в том, что в

качестве защитных сред могут использоваться нейтральные (инертные) газы,

а также сыпучие инертные материалы (чаще всего оксиды алюминия и магния).

Защитные среды позволяют исключить взаимодействие порошковых

изделий с кислородом и азотом, а также придать изделиям необходимые

свойства (например, упрочнить поверхность изделий). Они подразделяются

на газовые, сыпучие и комбинированные (состоящие из твердых засыпок и

защитного газа). К защитным средам относится вакуум.

Процессы порошковой металлургии. Курс лекций

-19-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

По составу газовые защитные среды можно разделить на следующие

системы:

Н2–Н2О;

H2–Н2О–N2;

СО–СО2–N2;

СО–СО2–H2–H2О–N2;

СО–СО2–Н2–Н2О–СН4–N2;

азот, инертные газы (аргон, гелий), вакуум.

Выбор восстановительной или защитной среды для восстановления

химических соединений металлов и спекания порошковых материалов с целью получения заданных свойств определяется термодинамическими характеристиками систем пористое твердое тело – защитный газ (восстановитель).

При этом учитывается особенность порошковых материалов, удельная поверхность пористых тел, наличие оксидных пленок на поверхности частиц и

в порах.

Для создания надежного контакта между спекаемыми частицами

сформованного изделия необходимо обеспечить максимальное восстановление окисных пленок на их поверхности, поэтому защитная газовая среда при

спекании должна быть восстановительной, т.е. содержать газы-восстановители

(Н и/или СО).

Условие равновесия, при котором соотношение металла и его оксидов

с течением времени остается неизменным, характеризуется константами

равновесия:

К1 = РН2 /РН2О; К2 = РСО/РСО2.

(1.1)

При спекании (восстановлении) порошковых изделий состав защитной газовой среды выбирают по значению констант равновесия для того элемента, у которого они наибольшие.

По условиям взаимодействия с восстановительными газами Н2, СО,

Н2 + СО металлы можно разделить на три группы.

К первой группе относятся медь, никель, кобальт, молибден, вольфрам и железо, восстановление оксидов которых возможно при использовании любой из указанных газовых сред. С повышением температуры константы равновесия возрастают для меди, никеля, кобальта, т.е. снижаются равновесные содержания Н2О и СО2, что создает опасность окисления в области

высоких температур.

Во вторую группу объединяют хром, марганец, кремний и ванадий,

восстановление оксидов которых возможно только водородом. Константы

равновесия понижаются с ростом температуры, т.е. равновесные содержания

Н2О и СО2 в защитном газе повышаются, облегчая восстановление оксидов.

К третьей группе относятся алюминий, бериллий, титан, цирконий,

восстановление оксидов которых возможно только остро осушенным водородом в присутствии геттеров.

Процессы порошковой металлургии. Курс лекций

-20-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

Методы получения и характеристики твердых

и газообразных восстановителей (защитных сред)

Водород – один из наиболее распространенных элементов (составляет около 1 % от общей массы Земли). Водород входит в состав воды (около

11 % мас.), нефти, природных газов. В свободном состоянии практически не

встречается. С кислородом водород образует гремучую смесь при содержании водорода 4–74 % (температура воспламенения в смеси с воздухом

550–590 °С).

Технический водород получают электролизом, каталитическим разложением углеводородов, железоконтактным (железопаровым) методом.

При электролитическом методе через водный электролит (слабых

водных растворов гидроксида натрия, калия, NаСl, раствора серной кислоты

– чистая вода плохо проводит ток) пропускают электрический ток, в результате чего получают водород, а также кислород, хлор или сернистый газ.

Пропускание электрического тока через растворы ведут в моно- или

биполярных электролизерах, в которых идет разрядка ионов Н+ и гидроксильных групп ОН-, образующихся при разложении воды по реакции

Н2О → Н2 + ОНИоны водорода перемещаются к катоду, где превращаются в атомы,

которые практически мгновенно образуют молекулу Н2, в результате чего на

перфорированном катоде начинается выделение газообразного водорода, который удаляется через отверстия в теле катода. На аноде ионы гидроксида

образуют воду и кислород (2ОН- – 2е → Н2О + 0,5О2).

Теоретические расчеты показывают, что на производство одного кубического метра водорода необходимо затратить 2,95 кВт·ч электроэнергии.

Однако практически тратится около 5–6 кВт·ч, так как приходится подавать

на ванну более высокое напряжение, избыток которого тратится на преодоление сопротивления электролита, раствора и электродов. Воду, которая подается в электролизер, предварительно очищают от примесей путем паровой

перегонки или на ионообменных смолах.

В железоконтактном методе водород получают путем взаимодействия нагретого до температуры 800–900 оС железа с водяным паром. Для

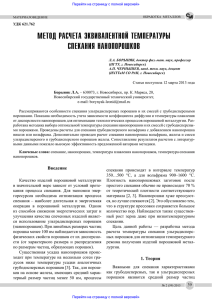

производства водорода используют установки (рис. 1.1), которые вырабатывают примерно 500 м3 водорода в час. Образующиеся в процессе восстановления газы используют для создания необходимого теплового режима подогревателя.

Процессы порошковой металлургии. Курс лекций

-21-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

4

4

К газгольдеру

3

1

2

7

6

5

8

Рис. 1.1. Схема установки для производства водорода железоконтактным методом: 1

– колонна-генератор водорода; 2 – подогреватель пара; 3 – теплообменник; 4 –

клапаны подачи первичного водяного пара; 5 – отделение генерации водорода,

заполненное железосодержащим

порошковым материалом; 6 – скруббер;

7 – клапан регулировки давления подогретого пара; 8 – насос

На втором этапе в установку через предварительно разогретый подогреватель подают первичный водяной пар, который, нагреваясь до температуры около 900 оС, поступает в генератор, где разлагается с выделением водорода по реакции

Fe2O3 + Н2О → FeхO + Н2

(1.2)

Смесь водорода и неразложившегося водяного пара охлаждается, проходя через теплообменник, до температуры 300–400 оС и поступает в скруббер, а затем в газгольдер. Полученный этим методом водород имеет высокую

стоимость, поэтому подобные установки используются редко.

Применение водорода рекомендуется при восстановлении (спекании)

изделий из порошков металлов, образующих трудновосстановимые окислы

бериллия, ванадия, кремния, марганца, хрома, циркония, а также твердых

сплавов. В этих случаях водород должен подвергаться острой осушке и удалению остатков кислорода в присутствии геттеров.

Технический оксид углерода обычно получают газификацией малосернистого кокса или древесного угля с применением кислородного дутья. В некоторых случаях для восстановления химических соединений могут использовать газообразные выбросы фосфорных заводов, содержащие до 80 % СО,

Процессы порошковой металлургии. Курс лекций

-22-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

около 0,5–1,0 % таких газов, как Н2 и N2, и до 18–20 % СО2. Оксид углерода

ядовит и взрывоопасен. Предельно допустимая концентрация СО в помещении составляет 0,02 мг/м3. Температура воспламенения СО в смеси с воздухом равна 610–658 оС.

Кокс получают коксованием продуктов нефтепереработки. Он содержит до 93–98 % С и до 3 % Н2 (в углеводородных соединениях), около 2–4 % S,

до 1 % золы.

Термошлыб представляет собой мелкие отходы термоантрацитного

производства. Термошлыб содержит до 75–80 % углерода, около 10–15 % золы, 3,0–3,5 % серы, до 5 % органических летучих веществ и небольшое количество влаги (менее 1 %).

Древесный уголь получают путем сжигания древесины с недостатком

воздуха. Он чище нефтяного кокса по сере (менее 0,03 %), но имеет более

высокую зольность (до 4,5 %). Кроме того, древесный уголь содержит большое

количество летучих органических соединений (около 15–20 %) и влагу (3–5 %).

Сажу получают либо сжиганием (при температуре 1 200 оС) жидких

нефтепродуктов (солярного дистиллята, лигроина, очищенного керосина) в

фитильных горелках-лампах (ламповая сажа), либо сжиганием природного

газа в специальных камерах с недостатком воздуха (газовая сажа). Газовая

сажа чище ламповой по сере (менее 0,16 %), имеет более высокое содержание углерода (99,5 %), но «грязнее» по золе (около 0,16 %).

Высокая химическая активность сажи объясняется тем, что это весьма

мелкий порошок трубчатого строения. Длина отдельных частиц-трубочек составляет сотые доли микрометра, а диаметр – тысячные доли микрометра.

Удельная поверхность этого восстановителя может быть до 25 м3/г.

Методы получения и характеристики

газообразных сред сложного состава

В большинстве случаев для получения металлических порошков или

защиты изделий при спекании используются восстановители (газовые защитные среды) сложного состава (табл. 1.2).

Диссоциированный аммиак содержит 75 % Н2 и 25 % N2. В большинстве случаев является хорошим заменителем водорода. Не рекомендуется при

спекании хромистых, нержавеющих сталей и сплавов, содержащих титан,

ниобий и молибден, в связи с возможностью образования хрупких нитридов.

Процессы порошковой металлургии. Курс лекций

-23-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

Таблица 1.2

Способы получения применяемых восстановителей

(защитных газовых сред) сложного состава

Тип среды

Исходное

соединение

Способ получения среды

Разложение в диссоциаторе.

Н2–Н2О–N2

Частичное сжигание при αвз = 0,7–0,9 и

осушка силикагелем или цеолитом

Получение из древесного угля при темпеСО–СО2

Генераторный газ

ратуре 1 000 °С и осушка силикагелем или

цеолитом

Неполное сжигание (αвз = 0,25–0,30) приЭндотермический газ

родного газа или пропана

Неполное сжигание (αвз = 0,6) углеводороЭкзотермический газ дов, охлаждение, очистка от СО2, сушка сиСО–СО2–Н2–Н2О–N2

ликагелем или цеолитом

Очистка от СО2, сушка силикагелем или

Доменный газ

цеолитом

Конвертированный

Высокотемпературная парогазовая конприродный газ

версия (1 100 °С при СН4:Н2О = 1:1)

СО–СО2–Н2–Н2О– Науглероживающий

Неполное сжигание (αвз = 0,4) углеводоро–СН4–N2

газ

дов с последующей добавкой природного газа

Диссоциированный

аммиак

П р и м е ч а н и е. αвз – коэффициент, характеризующий отношение компонентов газовой смеси (содержание воздуха, приведенное к единице).

Операция получения диссоциированного аммиака включает испарение жидкого аммиака, отделение масла, подогрев в теплообменнике и разложение в диссоциаторе с дисперсным катализатором при подводе тепловой

энергии извне.

Газовая смесь диссоциации поступает в теплообменник для подогрева

жидкого аммиака и подвергается после этого осушке силикагелем до точки

росы (от –40 до –50 °С).

Генераторный газ получают пропусканием воздуха или паровоздушной смеси через раскаленный уголь с последующей очисткой и осушкой.

Может применяться при науглероживающем спекании или цементации порошковых изделий конструкционного назначения.

Конвертированный природный газ получают конверсией метана природного газа с водяным паром:

СН4 + Н2О = СО + 3Н2

(1.3)

Конверсия происходит при 1 100 °С в присутствии катализаторов, содержащих никель. Нагрев парогазовой смеси сопровождается реакциями об-

Процессы порошковой металлургии. Курс лекций

-24-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

разования СО2, диссоциации метана, горения углерода, выделяющегося при

распаде СН4 и пр. Доля этих побочных реакций зависит от температуры процесса, соотношения СН4 и Н2О, качества катализатора, конструкции аппарата

конверсии. Конвертированный природный газ хорошего качества получают в

печах, трубчатый реактор которых изготовлен из стеклоуглерода или карбофракса (рис. 1.2). Внутри реактора устанавливается трехсекционный шамотный муфель таким образом, чтобы между ним и внешней трубой сохранялся зазор. В качестве катализатора реакции используются порошки никеля,

введенные в поры муфеля.

2

3

4

5

Парогазовая

смесь

1

6

Рис. 1.2. Схема рабочей зоны установки выработки конвертированного природного

газа: 1 – тепловая изоляция рабочей зоны печи; 2 – реактор; 3 – шамотный муфельсердечник с никелевым катализатором; 4 – топочные зазоры для нагрева реактора; 5 –

перфорированная труба для подачи парогазовой смеси в муфель; 6 – труба для

транспортировки восстановителя

Парогазовую смесь для конверсии готовят насыщением разогретого

до 85 °С природного газа в скруббере, орошаемом горячей водой (температура воды около 93–98 °С). Из скруббера парогазовая смесь направляется в подогреватель установки, где разогревается и через канал в центре шамотного

муфеля поступает в печь. Обогрев печи осуществляется газовыми горелками.

После конверсии исходных продуктов полученный восстановитель

через кольцевой зазор поступает в трубопровод и направляется к газовой

подстанции печи восстановления.

Конвертированный природный газ значительно дешевле водорода, а

его качество может быть улучшено последующими операциями очистки и

осушки. После осушки и очистки конвертированный газ применяют при получении порошков восстановлением металлов из оксидов, а также при спекании порошков изделий на основе углеродистых сталей.

Эндотермический газ получают при сжигании углеводородного сырья в условиях, при которых газовоздушная смесь содержит 25–35 % от

теоретического необходимого на полное сжигание газа воздуха (коэффици Процессы порошковой металлургии. Курс лекций

-25-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

ент αвз = 0,25–0,35). Для поддержания процесса извне подводится тепловая

энергия.

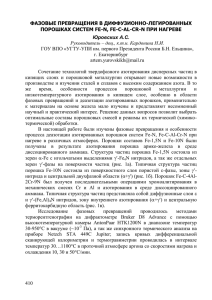

Исходный газ подается в установку через регулятор давления и попадает в камеру сероочистки (рис. 1.3).

1

3

5

6

7

8

9

4

14

2

14

13

10

11

12

К печи

Рис. 1.3. Схема установки для получения эндогаза (установка ЭН-60): 1 – камера сероочистки; 2 – манометр; 3 – холодильник; 4 – ротаметр; 5 – регулятор давления; 6 –

смесительный клапан; 7 – газогенератор; 8 – катализатор; 9 – холодильник; 10 – газодувка; 11 – заслонка; 12 – гидрозатвор; 13 – клапаны; 14 – нагревательный элемент

В камере сероочистки газ проходит через фильтр-катализатор, заполненный смесью оксидов цинка и хрома и нагретый до температуры 300–350 °С.

Нагрев катализатора до необходимой температуры проводится с помощью

нихромового нагревателя. Очищенный газ охлаждается в холодильнике и подается в газосмесительный аппарат, в котором газ и воздух смешиваются в

определенной пропорции. Приготовленная газовоздушная смесь через гидрозатвор и аппарат защиты смеси от воспламенения (пламягаситель и обратный

клапан) поступает в газогенератор.

Газогенератор представляет собой стальную трубу с толщиной стенки

15 мм, заключенную в кожух из профилированной стали. Корпус газогенератора внутри футеруется легковесным огнеупором.

Парогазовая смесь поступает снизу в реторту, размещенную в центральной части реактора и заполненную порошком никеля (катализатором).

Реторту с помощью ленточного нагревателя разогревают до температуры

около 1 050 °С. Для генераторов производительностью более 125 м3/ч применяют газовый обогрев.

Процесс сжигания исходного газа ведут в две стадии. На первой стадии метан взаимодействует с кислородом по реакции

Процессы порошковой металлургии. Курс лекций

-26-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

СН4 + 2О2 = СО2 + 2Н2О + Q

(1.4)

на второй – избыточный метан взаимодействует с продуктами первой реакции с образованием водорода и СО:

СН4 + СО2 = 2СО + 2Н2 – Q

СН4 + Н2О = СО + 3Н2 – Q

(1.5)

(1.6)

Суммарный тепловой эффект этих реакций отрицательный, поэтому

процесс требует подведения тепла извне. Полученный эндогаз (18–20 % СО,

38–40 % Н2, около 1 % СО2 и СН4, 34–38 % N2) подвергают охлаждению,

осушке и очистке.

Экзотермический газ получают частичным сжиганием углеводородов

с таким количеством воздуха (αвз= 0,6–0,9), при котором горение протекает

за счет тепла, выделяемого в процессе реакции.

«Богатый» экзогаз (полученный из смеси с αвз = 0,6) содержит

10–13 % СО, 4–5 % СО2, 15–18 % Н2, до 1 % О2 и около 63–70 % N2.

«Бедный» экзогаз (полученный из смеси с αвз = 0,9) содержит до 1 % СО,

10–13 % СО2, 0,7 % Н2, остальное – азот.

Генераторный и водяной газы образуются при взаимодействии нагретого до температуры около 1 000–1 100 °С кокса, каменного или древесного

угля с воздухом или водяным паром.

Генераторный газ содержит 28–30 % СО, около 0,5 % СО2, до 5 % Н2,

до 1 % О2 и углеводородов, 63–65 % N2.

Водяной газ содержит около 36 % СО, до 48–49 % Н2 и до 16 % N2,

СО2, СН4 и Н2О.

Вакуум бывает низким (1–10 Па), средним (1–1 000 мПа), высоким

(1–1 000 мкПа) и сверхвысоким (< 1 мкПа).

Контрольные вопросы и задания

1. Для чего нужны защитные среды?

2. Какие защитные среды применяют на производствах порошковой

металлургии?

3. Перечислите составы газовых защитных сред.

4. Назовите жидкие защитные среды.

5. Чем определяется выбор защитной среды?

6. Перечислите основные методы получения газовых защитных сред.

7. Что является основой газовых защитных сред?

8. Назовите наиболее активные восстановители.

Процессы порошковой металлургии. Курс лекций

-27-

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 3

Восстановители и защитные среды

План лекции

1. Жидкие и сыпучие защитные среды и восстановители.

2. Оборудование для восстановления и спекания материалов.

3. Методы очистки и осушки защитных газовых сред.

Жидкие и сыпучие защитные среды и восстановители

Жидкие защитные среды образуются при плавлении солей металлов,

шлаков, стекол, легкоплавких окислов.

Стеклянный расплав применяется при спекании изделий из порошков

химически активных металлов, например, при спекании магнитных материалов. Спекание производят на воздухе под слоем расплава оконного стекла

при 1 150–1 200 °С. В стеклянном расплаве рекомендуется спекать изделия с

пористостью не более 18 %, при большей пористости наблюдается пропитка