напряженное состояние изделий из сплавов с эффектом памяти

реклама

«Вестник ИГЭУ»

Вып. 3

2008 г.

УДК 539.4

НАПРЯЖЕННОЕ СОСТОЯНИЕ ИЗДЕЛИЙ ИЗ СПЛАВОВ

С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ

НОЗДРИН М.А., канд. техн. наук, ЗАРУБИН З.В., асп.

Рассматриваются вопросы математического моделирования поведения материалов с эффектом

памяти формы в случае сложного термомеханического нагружения.

Ключевые слова: эффект памяти формы, метод конечных элементов, упругость, пластичность.

STRESS CONDITION OF SHAPE MEMORY ALLOY CONSTRUCTION

M.A. NOSDRIN, Candidates of Engineering, Z.V. ZARUBIN, Post-Graduate Student

Mathematical modeling of shape memory alloys behavior under complex thermomechanical loading are

considered.

Keywords: shape memory effect, finite element method, elasticity, plasticity.

Сплавы с эффектом памяти формы – это

класс материалов, способных в процессе нагрева восстанавливать большие предварительно заданные деформации. Такое поведение и получило название эффекта памяти

формы, а сами сплавы были отнесены к классу

функциональных. Название феномена подчеркивает особенность деформирования, когда

тело изменяет свою форму не под действием

механической силы, а в результате изменения

температуры, преобразуя таким образом тепловую энергию в механическую.

В материалах с эффектом памяти формы механизмом деформации служит обратимое термоупруroe мартенситное превращение,

заключающееся в том, что в процессе охлаждения материал из одного состояния, называемого аустенитом, переходит в другое –

мартенсит (прямое превращение) [1]. При нагреве происходит обратное превращение. Переход характеризуется перестройкой кристаллической решетки, сопровождающейся ее деформацией. Обратимость превращения обеспечивает обратимость деформации, достигающей 8–10 %. Свойствами памяти формы обладают сплавы (более двухсот) Ti-Ni, Cu-Al-Ni,

Cu-Zn-Al, Au-Cd и др.

Температуры мартенситных превращений сильно зависят от химического состава

сплавов, их термической и механической обработки и могут находиться в районе как комнатной температуры, так и температуры жидкого азота или достигать 150°C и выше. Сплавы с эффектом памяти формы обладают не

только этим функциональным свойством, но и

другими, также связанными с обратимыми

мартенситными превращениями, среди которых следует назвать сверхупругость, сверхпластичность, способность генерировать реактивные напряжения, двустороннюю память

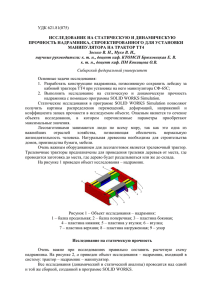

формы (рис. 1).

Возможности широкого применения изделий из сплавов с эффектом памяти формы

(ЭПФ) существенно ограничиваются из-за отсутствия универсальных и достоверных методов их

теоретического расчета. Это приводит к неоптимизированному использованию изделий с ЭПФ.

Рис. 1. Диаграмма, иллюстрирующая эффект двусторонней памяти формы в никелиде титана

Предлагается развитие методики расчета

напряженно-деформированного состояния произвольной конструкции из сплава с ЭПФ [2–5].

Сплав с ЭПФ моделируется как двухфазный

материал, в котором соотношение мартенситной и аустенитной фаз определяется коэффициентом Ф [6]. Данный коэффициент изменяется в пределах от нуля до единицы и описывает температурный гистерезис, проявляемый

сплавами с ЭПФ (рис. 2). Нагрев сплава происходит по линии м-1-2-3-4-5-а, а охлаждение по

линии а-5-6-7-8-1-м.

При изменении нагрева на охлаждение

в интервале температур T1<T<T4 поведение

материала описывается петлей гистерезиса

м-1-2-3-8-1-м. При смене охлаждения нагревом

в интервале температур T1<T<T4 поведение

материала описывается петлей гистерезиса

а-5-6-7-4-5-а.

ГОУВПО «Ивановский государственный энергетический университет имени В.И. Ленина»

1

«Вестник ИГЭУ»

Вып. 3

2008 г.

F(σ, σmax , Ф) =

Ф(T)

1

м

2

1

8

7

нагрев

4

6

T1

3

рев

наг

е

ени

ажд

охл

охлаждение

T2 T3

5

T4

а

T

Рис. 2. Зависимость относительного количества мартенсита (Ф) от температуры: T1 – температура окончательного

превращения аустенита в мартенсит при охлаждении; T4 –

температура окончательного превращения мартенсита в

аустенит при нагреве.

С помощью коэффициента Ф выражаются

зависимости модуля упругости E и предела текучести σт сплава с ЭПФ от температуры, гистерезисный характер которых подтверждается экспериментальными исследованиями (рис. 3):

Е(Ф) = Еа − (Еа − Ем )Ф ,

σт (Ф) = σта − (σта − σтм )Ф,

где Еа – модуль упругости материала в аустенитном состоянии; Ем – модуль упругости материала в мартенситном состоянии; σта – предел текучести материала в аустенитном состоянии; σтм – предел текучести материала в

мартенситном состоянии.

σ при σ ≤ σ ,

т

E

при σmax ≤ σт ,

σт − σт + σ при σ > σт

= Е Е * Е *

σ − σ

σ − σmax σ

max

т

− т

+ Е при σт < σmax ≤ σ ,

Е

Е*

σт − σт + σ при σ < σ

max .

Е Е * Е *

Строятся реологические модели линейной деформации от напряжения в материале и

напряжения от деформации. При этом при изменении свойств материала возможен переход

от пластичного состояния, в котором возможны

остаточные деформации, к упругому. Функция

зависимости деформаций от напряжений представляется в виде суммы функции упругой деформации и функции остаточной пластической

деформации:

ε(σ, σmax ) = ε1(σ, σmax ) + ε 2 (σ, σmax ),

где ε1(σ, σmax) – функция остаточной пластической деформации; ε2(σ, σmax) – функция упругой

деформации, вызванной нагрузкой:

1 1

− при σmax > 0,

( σmax − σт )

Е * Е

ε1(σ, σmax ) =

1 1

σ

+ σт )

− при σmax < 0,

( max

Е * Е

1 1 σ

+

при σ ≤ − σmax ,

σmax −

Е Е * E *

σ

ε2 (σ, σmax ) = при − σmax < σ < σmax ,

Е

1 1 σ

при σ ≥ − σmax .

σmax −

+

Е Е * E *

Рис. 3. Экспериментальная кривая зависимости модуля

Юнга от температуры

Диаграмма растяжения-сжатия материала

представима в качестве реологической функции,

которая зависит от коэффициента Ф и максимального за цикл нагружения напряжения (σmax):

Максимальное напряжение σmax определяется исходя из интенсивности напряжений в

точке образца при сложном напряженном состоянии.

Переменный коэффициент демпфирования моделируется следующим образом:

b(Ф ) = ba − ( ba − bм )Ф ,

где bа – коэффициент демпфирования материала в аустенитном состоянии; bм – коэффициент демпфирования материала в мартенситном состоянии.

Далее рассмотрим плоскую задачу деформации балочной конструкции из сплава с

ЭПФ в изменяющемся температурном поле.

Для этого запишем систему дифференциальных уравнений для упругих деформаций в точке стержня:

ГОУВПО «Ивановский государственный энергетический университет имени В.И. Ленина»

2

«Вестник ИГЭУ»

Вып. 3

2008 г.

∂

∂u

∂ 2u

∂u

(EF ) − ρF 2 + b1

= −q1( x, t ),

∂x

∂x

∂t

∂t

∂2

∂x

(EJ

2

∂ 2w

∂x

) − ρF

2

∂ 2w

∂t

2

+ b2

∂w

= −q2 ( x, t ).

∂t

Решение этой системы проводится с помощью метода конечных элементов (МКЭ).

Заменим распределенные параметры

сосредоточенными по концам стержня (в узлах) и запишем систему уравнений для балочного конечного элемента:

∂ 2w1

2 b1 ∂w1

∂t

∂t

0

w1

0

F1`

θ1

2

∂ u1 ∂u1 M1`

b

2

u1 ρFl ∂t 2

∂t N1`

+

EJ [ k ] −

=

.

∂w 2 F 2`

2 ∂ 2w 2

w 2

2 b1 ∂t

θ2

M 2`

∂t

0

0

u 2

N 2`

∂ 2u 2 b2 ∂u 2

2

∂t

∂t

В дальнейшем будем вести расчет для

отрезков времени через интервал ∆t. Заменим

множество значений переменных перемещений

и углов прогибов массивами размерностью n(t):

t

− 1,

∆t

{w1n} ,{θ1n} ,{u1n} ,{w 2n} ,{θ2n} ,{u 2n} ,

n=

где t – время эксперимента.

Определим значение первой и второй

производных поперечного перемещения:

∆w1n

при n = 0,

∂w1 ∆w1 ∆t

≈

=

∂t

∆t

∆w1n − ∆w1n −1 иначе

∆t

∂w1

обозначим

= ∆w1n

∂t

∆w1

n при n = 0,

2

t

∆

∆w1 ( )

∆

∂ 2w1

∆t = ∆w1n − 2∆w1n −1 при n = 1,

≈

∆t

∂t 2

( ∆t )2

∆w1n − 2∆w1n −1 + ∆w1n −2 иначе

( ∆t )2

обозначим

∂ 2w1

∂t 2

= ∆2w1n .

Значения производных для остальных

массивов определяются аналогично.

Перенесем столбцы динамических сил в

правую часть, умножим обе части на матрицу

[ k ]−1 / EJ , в конечном итоге получим

w1n

θ

1

n

ρFl

u1n

1

=

f ]

[

w 2n EJ 2

θ2

n

u 2n

∆ 2w1n b1∆w1n F1`

0

0

M1`

∆ 2u1n b2∆u1n N1`

−

+

,

∆ 2w 2n b1∆w 2 n F 2`

0

0

M 2`

∆ 2u 2n b2∆u 2n N 2`

где [f] – матрица податливости.

Матрица податливости, умноженная на

столбец сил, позволяет определить напряжение по периметру стержня, исходя из которого

при помощи реологической функции определяется линейная деформация. В дальнейшем

осуществляется обратный переход к продольным и поперечным перемещениям. При этом

расчет может вестись как в локальных, так и в

глобальных координатах.

Для стержня из k узлов система уравнений имеет вид

∆2w1

b1∆w1

w1n

n

n

F1`

θ1

0

0

M1`

n

u1n

∆

∆

b

u

2

1

2

1

u

n

n

N1`

∆

w

∆

2

2

b

w

1

2

2`

F

w2n

n

n

θ2

M2`

0

0

n

u2n

∆

u

2

2

b

u

2

2

∆

2`

N

n

n

*

*

*

*

*

= Re l 1 [ f ] ρFl *

− *

+ *

.

EJ 2

*

*

*

*

∆2w ( k − 1) b1∆w ( k − 1) F ( k − 1)`

w ( k − 1)n

n

n

0

M ( k − 1)`

0

θ ( k − 1)n

∆2u ( k − 1)n b2∆u ( k − 1)n N ( k − 1)`

u ( k − 1)n

wk

b1∆wkn

Fk`

∆2wkn

n

0

Mk`

0

θkn

Nk`

∆

2ukn

b2∆ukn

ukn

Для плоской стержневой системы накладываются дополнительные связи исходя из углов между элементами.

Для каждого шага вариации определяется столбец перемещений (левая часть системы). Исходя из квадратов разницы вариационных перемещений и перемещений, полученных

при решении системы, определяется функция

невязки системы, минимум которой соответствует наиболее точному решению для текущего

момента времени. Аналогичным образом расчет ведется для каждого интервала времени.

При этом осуществляется возможность

ввода определенных граничных условий (констант) по перемещениям, силам и моментам.

Рассмотренный метод расчета позволяет варьировать параметры изделий из сплавов

с ЭПФ в целях оптимизации влияния этих параметров на деформацию изделий.

Список литературы

1. Otsuka K., Ren X. Physical metallurgy of

Ti–Ni-based shape memory alloys // Progress in Materials Science. – 2005. – № 50. – Р. 511–678.

2. Беляков М.В., Зарубин З.В., Ноздрин М.А. Исследование свойств памяти формы материалов при проек-

ГОУВПО «Ивановский государственный энергетический университет имени В.И. Ленина»

3

«Вестник ИГЭУ»

Вып. 3

2008 г.

тировании прецизионных изделий // Вестник ИГЭУ. – 2005. –

Вып. 4. – С. 163.

3. Ноздрин М.А., Зарубин З.В. Исследование напряженно-деформированного состояния в материалах с памятью формы // Вестник ИГЭУ. – 2006. – Вып. 3. – С. 20–22.

4. Зарубин З.В., Ноздрин М.А. Применение метода конечных элементов к расчетам материалов с памятью

формы: Мат-лы конф. XIV Туполевские чтения. Т. 1. – Казань: Изд-во Казан. гос. техн. ун-та, 2006. – С. 117–118.

5. Ноздрин М.А., Зарубин З.В. Моделирование

эффекта памяти формы в конструкционных материалах /

Новые материалы и технологии, НМТ – 2006 // Мат-лы

Всеросс. науч.-техн. конф. В 3-х т. – М.: ИЦ МАТИ, 2006. –

Т.1. – С. 89–90.

6. Александрович А.И., Кувшинов П.А. Решение

трехмерной упругопластической задачи для конечного отрезка толстостенной трубы методом локальных функционалов // Известия РАН. МТТ. – № 4. – С. 74–85.

7. Зенкевич О. Метод конечных элементов в технике. – М.: Мир, 1975.

Ноздрин Михаил Александрович,

ГОУВПО «Ивановский государственный энергетический университет имени В.И. Ленина»,

кандидат технических наук, доцент кафедры теоретической и прикладной механики,

e-mail: [email protected]

Зарубин Захар Викторович,

ГОУВПО «Ивановский государственный энергетический университет имени В.И. Ленина»,

ассистент кафедры теоретической и прикладной механики,

телефон (4932) 26-97-11.

ГОУВПО «Ивановский государственный энергетический университет имени В.И. Ленина»

4