КАРПУШЕНКОВ Сергей Александрович АВТОРЕФЕРАТ

реклама

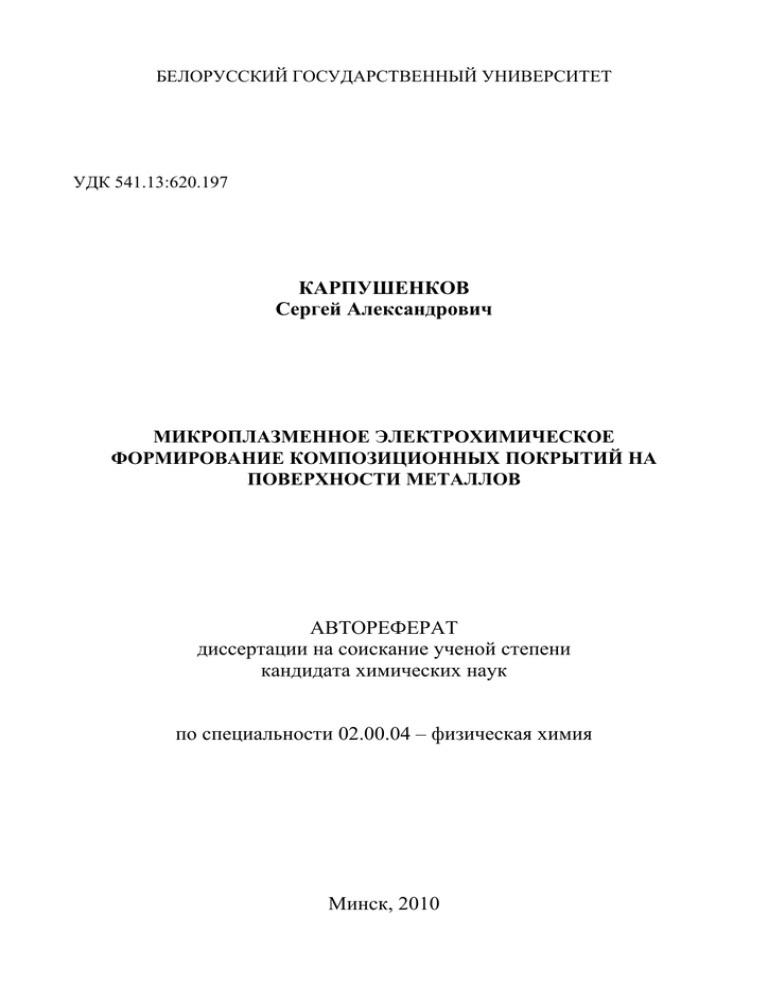

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ УДК 541.13:620.197 КАРПУШЕНКОВ Сергей Александрович МИКРОПЛАЗМЕННОЕ ЭЛЕКТРОХИМИЧЕСКОЕ ФОРМИРОВАНИЕ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата химических наук по специальности 02.00.04 – физическая химия Минск, 2010 Работа выполнена в Белорусском государственном университете Научный руководитель − Кулак Анатолий Иосифович доктор химических наук, профессор, Государственное научное учреждение «Институт общей и неорганической химии Национальной академии наук Беларуси», заместитель директора по научной работе Официальные оппоненты: Матвейко Николай Петрович доктор химических наук, профессор, Учреждение образования «Белорусский государственный экономический университет», заведующий кафедрой физикохимии материалов Гаевская Татьяна Васильевна кандидат химических наук, доцент Учреждение Белорусского государственного университета «Научно-исследовательский институт физико-химических проблем», директор Оппонирующая организация: Учреждение образования «Белорусский государственный университет информатики и радиоэлектроники» Защита состоится “20” апреля 2010 г. в 14.00 на заседании совета по защите диссертаций Д 02.01.09 при Белорусском государственном университете по адресу: 220030, г. Минск, ул. Ленинградская, 8 (юридический факультет), ауд. 407. Телефон ученого секретаря (375-17) 209-55-58 С диссертацией можно ознакомиться государственного университета в библиотеке Белорусского Автореферат разослан « 18 » марта 2010 г. Ученый секретарь совета по защите диссертаций доктор химических наук, профессор Е.А. Стрельцов КРАТКОЕ ВВЕДЕНИЕ Проведение электрохимических реакций в условиях наложения высоких напряжений открывает новые, до настоящего момента мало исследованные, возможности по осаждению на поляризуемые электроды керамикоподобных и полимерсодержащих нанокомпозитных осадков и функциональных покрытий с выраженными коррозионно-защитными и каталитическими свойствами, высокой износостойкостью и повышенной термической стабильностью. К характерным особенностям процесса микроплазменного анодирования можно отнести высокие температуры в разрядных каналах и, как следствие, образование высокотемпературных фаз в покрытии, например, твердого αAl2O3 − корунда − для алюминиевых сплавов, анодирование в электролитах, содержащих алюминаты; термическую деструкцию воды с образованием атомарного и ионизированного кислорода; локальное увеличение концентрации электролита и специфические плазмохимические реакции в зоне разряда; локальная трансформация структуры оксидов, образовавшихся в результате анодного окисления металла. В связи с этим, характеристики МПА процесса и МПА покрытий значительно отличаются от полученных другими методами анодирования. Настоящая работа посвящена изучению закономерностей микроплазменного анодного окисления «невентильных» металлов (поверхностная оксидная пленка на которых не обладает униполярной проводимостью) на примере железа, и формирования на его поверхности керамикоподобных оксидных покрытий, а также выявлению различий в электрохимическом поведении железа и типичных «вентильных» металлов – алюминия, титана и циркония при высоких напряжениях анодирования. ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Связь работы с крупными научными программами (проектами) и темами. Тема диссертации соответствует приоритетному направлению создания и развития новых и высоких технологий, перспективных производств, основанных на таких технологиях, на 1997–2010 гг. (Пост. СМ РБ от 27.02.97, № 139): синтез новых химических соединений. Работа выполнена на кафедре неорганической химии химического факультета БГУ в соответствии с планами НИР по следующим темам: «Исследование особенностей формирования ультрадисперсных оксидов в условиях электрохимической плазмы», 1996–2000 г.г., № г. р. 19962368, Республиканская межвузовская программа фундаментальных исследований «Химия наноструктурированных систем». «Формирование в водной среде твердой фазы ультрадисперсных 1 неорганических веществ и тонких пленок в неравновесных условиях и условиях подпотенциального осаждения», 1999–2001 г.г., № г. р. 19992810, науч. рук. академик Свиридов В.В.; приказ БГУ № НИР-168 от 17.05.1999. «Исследование закономерностей формирования в водной среде нанокомпозитов «трудно-растворимое неорганическое соединение–полимер» их структуры и свойств, определяющих перспективность практического использования в качестве защитных покрытий и при решении различных задач препаративной химии твердого тела», 2001–2005 г.г., № г. р. 20012763, ГПОФИ «Разработка научных основ синтеза и изучение свойств неорганических материалов и дисперсных систем (Вещество 2)». «Синтез силикатных, металл-оксидных и полупроводниковых композитов путем химического и электрохимического осаждения из водных растворов», 2006–2010 г.г., № г. р. 20062150, ГКПНИ «Химические реагенты и материалы». Цель и задачи исследования. Основной целью работы являлось изучение закономерностей микроплазменного анодного окисления «невентильных» металлов на примере железа и формирования на его поверхности функциональных керамикоподобных оксидных покрытий, а также выявление различий в электрохимическом поведении железа и типичных «вентильных» металлов – алюминия, титана и циркония при высоких анодных напряжениях. Для достижения указанной цели представлялось необходимым решить следующие задачи: − обосновать состав электролита и параметры процесса анодирования, приводящие к осаждению поверхностной оксидной пленки, способной выполнять функцию барьерного слоя и обеспечивающей условия генерации микроплазменных разрядов, вызывающих разложение компонентов электролита и формирование керамикоподобного покрытия; − изучить влияние дисперсных добавок (частиц полимеров, диоксидов титана и кремния, оксидов марганца) на условия осаждения и функциональные свойства керамикоподобных покрытий на железе и алюминии; определить пути улучшения коррозионной стойкости пористых алюмооксидных покрытий, полученных микроплазменным осаждением; − изучить закономерности гальванолюминесции, акустической эмиссии и других явлений, сопутствующих процессу микроплазменного формирования покрытий на поверхности железа; оценить возможность использования гальванолюминесцентного отклика для контроля режимов микроплазменного процесса; − сопоставить электрохимическое поведение железа при высоких анодных потенциалах с таковым для титана и циркония в условиях протекания электроэрозионных процессов; оценить возможность получения высоко2 дисперсных оксидов титана и циркония методом электроэрозии. Основные положения диссертации, выносимые на защиту 1. Совокупность экспериментальных зависимостей плотности тока, удельной электрической мощности, потока эмиссии фотонов (гальванолюминесцентного отклика) от напряжения поляризации и состава электролита; данные по фазовому составу, структуре и толщине пленок; заключение о принципиальной возможности получения керамикоподобных оксидных покрытий в результате генерации микроплазменных разрядов на поверхности «невентильного» металла – железа при его анодировании в алюминатных либо силикатных электролитах при высоких (160−400 В) напряжениях. 2. Представления о механизме формирования керамикоподобных оксидных покрытий в условиях микроплазменного анодирования, заключающиеся в том, что покрытия на поверхности «невентильного» металла образуются в результате комбинирования окислительного, гидролитического и термического разрушения алюминатных либо силикатных анионов в зоне микроплазменных разрядов. 3. Данные о влиянии состава электролита и режимов анодирования на толщину, структуру, коррозионную стойкость керамикоподобных оксидных покрытий на поверхности железа и обнаруженный факт значительного повышения коррозионно-защитных свойств путем их модифицирования введением полимерных либо оксидных дисперсий. 4. Способ формирования каталитически активных композиционных покрытий на основе оксидов марганца и титана с использованием метода микроплазменного анодирования. 5. Заключение о возможности получения высокодисперсных оксидов титана и циркония в процессе электроэрозионной обработки изучавшихся металлов при высоких анодных напряжениях в азотнокислых электролитах. Личный вклад соискателя. В диссертационной работе изложены результаты исследований, полученные лично соискателем. Вклад соискателя состоял в проведении экспериментов по анодированию металлов в различных электролитах, исследованию коррозионно-электрохимических, гальванолюминесцентных и др. процессов, изучению структуры и свойств покрытий и порошков высушенных золей. Планирование исследования, обобщение и анализ полученных результатов, подготовка и написание научных публикаций осуществлялось при участии академика В.В. Свиридова, совместно с научным руководителем диссертационной работы проф. А.И. Кулаком и руководителями заданий, в рамках которых выполнялись отдельные этапы 3 диссертационной работы − проф. Д.В. Свиридовым и доцентом Г.Л. Щукиным. Участие других соавторов заключалось в оказании консультативной помощи при проведении экспериментов – определения микротвердости и каталитической активности (В.П. Савенко, Д.И. Клевченя), подготовке образцов для ЭМ исследований и элементного анализа (А.Е. Коляго), проведении спектроскопических исследований (Д.Г. Щукин, А.Л. Беланович) и исследовании процесса гальванолюминесценции (С.К. Позняк). Апробация результатов диссертации. Результаты работы были представлены на Международных научно-технических конференциях «Современные технологии, материалы, машины и оборудование» (Могилев, 2002); «Прогрессивные технологии, технологические процессы и оборудование» (Могилев, 2003); «Новые материалы и технологии: порошковая металлургия, композиционные материалы, защитные покрытия, сварка» (Минск, 2004, 2006); Международных конференциях «Материалы, оборудование и ресурсосберегающие технологии» (Могилев, 2004, 2005, 2006); «Свиридовские чтения» (Минск, 2005). Опубликованность результатов диссертационной работы. Основные результаты работы опубликованы в 15 научных работах, из которых 7 – статьи в научных изданиях общим объемом 3,3 авторских листа, 7 – в сборниках материалов докладов научных конференций и 1 патент РБ на изобретение. Структура и объем диссертации. Диссертационная работа состоит из перечня условных обозначений, введения, общей характеристики работы, шести глав, заключения, библиографического списка и двух приложений. Полный текст диссертации составляет 138 страниц, в том числе 69 рисунков на 36 страницах, 12 таблиц на 4 страницах и 2 приложений на 3 страницах; библиографический список включает 267 наименований на 22 страницах. ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ Глава 1. Обзор литературы В данной главе проанализированы и обобщены литературные данные по микроплазменному анодированию (МПА) металлов в водных электролитах и рассмотрены основные представления о механизме его протекания в соответствии с физико-геометрической, коллоидно-электрохимической и плазменной моделями формирования структуры анодных оксидных пленок на «вентильных» металлах. Проведен анализ данных по условиям, которые необходимы для возникновения микроразрядов на поверхности обрабатываемого металла в электролите, и возможным механизмам их возникновения, характеру воздействия микроразрядов на металлическую основу, влиянию природы 4 электролита, дисперсных добавок и режимов анодирования на формирование покрытий. Вторая глава содержит описание методик синтеза оксидных структур в виде покрытий, осадков и золей в условиях микроплазменного анодирования. Приведены методики изучения акустической и световой эмиссии в процессе анодирования железа в алюминатном электролите и определения каталитической активности марганецсодержащих покрытий на алюминии в реакции окисления пропан-бутановой смеси, а также методы изучения оксидных структур и композиционных покрытий: просвечивающая и сканирующая микроскопия, ИК-, РФЭС- и Оже-спектроскопия, комплексный термический (ДТА, ДТГ) и рентгенофазовый анализ; электрохимический метод оценки коррозионной стойкости. Третья глава посвящена изучению метода микроплазменного анодирования для получения алюмооксидных пленок на поверхности «невентильного» металла на примере железа. Использовался алюминатный электролит, разлагающийся на поверхности железа с образованием в начальный период анодирования алюмооксидной пленки, действующей как барьерный слой, и благоприятствующий переходу процесса анодирования в режим искрения. Из данных зависимостей плотности тока от напряжения (рисунок 1), построенных на основании хроноамперометрических кривых для фиксированного временного интервала анодирования (1 мин) следует, что ток возрастает в области U = 50–200 В, затем снижается до минимума вследствие пассивации, обусловленной оксидным покрытием, сформированным в области 200−320 В. Из полученных данных следует, что в микроплазменном режиме (U ≥ 200 В), чем выше напряжение, тем меньше значение тока в определенном временном интервале. Для фиксированного временного интервала анодирования, равного 10 мин (рисунок 1), соответствующего квазистационарному росту оксидного покрытия, плотность тока падает сразу после достижения напряжения 100 В. Интегрированием хроноамперометрических кривых рассчитаны значения электрического заряда Q, прошедшего через электродную систему в заданный промежуток времени (рисунок 2 кривая 1). Видно, что в течение 10 мин рост напряжения от 50 до 100 В сопровождается увеличением заряда, тогда как дальнейшее увеличение напряжения (до 320 В) приводит к уменьшению заряда более чем в 2 раза. Последнее может быть связано с пассивирующим действием оксидного слоя, усиливающимся с ростом его толщины с увеличением напряжения. Одной из причин антибатной зависимости толщины покрытия от величины пропущенного заряда при микроплазменном режиме является 5 2 1 2 1 до искрения 0 50 100 150 при искрении 200 250 300 350 Напряжение, В 2 3,0 800 2,5 1 700 2,0 600 1,5 2 500 1,0 400 0,5 300 50 100 150 200 250 300 0,0 Плотность средней мощности, Вт/см Плотность тока, А/см 2 Плотность электрического заряда, Кл/см 2 увеличение вклада «нефарадеевских» процессов с ростом напряжения. В частности, вклад термического компонента увеличивается с ростом средней величины мощности (Р=Q⋅U/t) зависимость которой от напряжения представлена на рисунке 2 (кривая 2). Напряжение, В Рисунок 1 – Зависимости напряжения Рисунок 2 – Зависимости от плотности тока, построенные на основании токовременных кривых после 1 (1) и 10 мин (2) анодирования электрического заряда (1) и средней мощности (2) от напряжения при анодировании железа в алюминатном электролите Следует отметить, что отсутствует прямая корреляция между скоростью осаждения покрытия и затраченной энергией. Резкое увеличение массы покрытия (от 1,7 до 7 мг/см2) наблюдалось от 250 и до 320 В, даже несмотря на тенденцию убывания мощности пропущенного электричества (рисунок 2 кривая 2), что вероятно связано с наличием параллельно и последовательно протекающих электрохимических и термических процессов. Согласно данным РГ-анализа, РФЭС, ИК- и Оже-спектроскопии установлено, что при U = 240−360 В на железе формируются пористые керамикоподобные покрытия толщиной до 30 мкм, содержащие корунд (αAl2O3). Пленки толщиной 4−15 мкм, полученные при U = 320−360 В, 10 мин показали наилучшую совокупность функциональных свойств. Сопоставление процессов МПА алюминия, титана и железа в алюминатном электролите показало, что начало искрения, наблюдаемое визуально, на всех этих металлах происходит при напряжении около 250 В (таблица). Однако, начальный скачок плотности тока в случае железа (сталь Ст.3) в 5,5 раз выше, чем у алюминия, и в 2 раза выше, чем у титана. Данный факт объясняется тем, что рост оксидного слоя на вентильных металлах – Al и Ti, происходит путем переноса ионов (или их вакансий) через оксидный слой в электрическом поле. Это возможно при условии преобладания ионной проводимости оксида вентильного металла над электронной проводимостью. В 6 результате формируется либо диэлектрическая оксидная пленка (на Al) либо полупроводниковая n-типа (на Ti). Во всех рассмотренных случаях при проведении МПА плотность тока во времени значительно снижается; покрытия обладают однородной пористой шероховатой поверхностью (рисунок 3). Основной фазой в покрытиях на поверхности Fe и Al является корунд, а в случае титана – смешанный оксид Al2TiO5. Таблица – Физико-химические характеристики покрытий на металлах, осажденных в водном растворе 0,1 моль/л NaAlO2 + 0,05 моль/л NaOH Характеристика Напряжение начала искрения, В Напряжение анодирования, В Начальная плотность тока, А/см2 Плотность тока через 10 мин анодирования, А/см2 Фазовый состав Толщина (30 мин), мкм Цвет покрытия Внешний диаметр пор, мкм Al 250 320 0,55 0,05 Подложка Ti 250−260 320 1,4 0,22 γ-Al2O3 (1 мин) α-Al2O3 с прим. γ-Al2O3 (10 мин) Al2TiO5 с прим. α- и γ-Al2O3 ∼ 10−15 светло-серый до 5 ∼10−15 серо-синий до 5 Fe 250−260 320 2,8 0,4 α-Al2O3 с прим. γ-Al2O3 (1 мин) α-Al2O3 (10 мин) ∼10−15 Серый до 5 Рисунок 3 – Поверхность покрытия, осажденного на железную подложку при U = 320 В в алюминатном электролите в течение 10 мин Очевидно, что механизм образования диэлектрического слоя при анодировании «вентильных» (Al, Ti) и «невентильных» (Fe) металлов существенно различается, поскольку в первом случае ключевой стадией является окисление металла, а во втором − разложение компонентов электролита. С учетом этого обстоятельства логично ожидать, что и плазменноэлектролитический процесс в этих случаях будет существенно различаться. 7 Плотность тока, А/см 2 При напряжении выше 240−250 В на поверхности железного анода, находящегося в алюминатном электролите, визуально обнаруживаются небольшие одиночные разряды в виде вспышек желтого цвета. Повышение напряжения приводит к усилению искрения и начиная с 320 В имеет место интенсивная эмиссия света, свидетельствующая о наличии микродугового процесса. Вольтамперные характеристики (ВАХ) электродной системы, полученные на различных временных этапах процесса, существенно различаются − на начальной стадии плавный рост тока с напряжением имеет место до начала появления визуально обнаруживаемых вспышек (240−250 В), в то время как по прошествии 5 либо 10 мин, форма ВАХ соответствует наличию отрицательного дифференциального сопротивления, характеризуясь заметным спадом тока при увеличении напряжения выше 100−120 В (рисунок 4). При напряжении выше 240−260 В виден второй аномальный участок − дальнейшее снижение плотности тока, с последующим постепенным выходом на насыщение. Резкий рост толщины пленки начинается при напряжениях выше 250 В (1,5−3 мкм за 10 мин), что соответствует второму участку отрицательного дифференциального сопротивления на вольтамперной кривой. Наличием «нефарадеевских» процессов и, возможно, их преобладанием над «фарадеевскими», можно объяснить полное отсутствие корреляции между толщиной оксидной пленки и величиной электрического заряда, протекающего через электродную систему. 3,0 Рисунок 4 – Зависимость 2,5 2,0 плотности тока от напряжения в процессе анодирования железа в алюминатном электролите: на начальной стадии процесса (1), на 5-ой (2) и 10-ой (3) минутах анодирования 1 1,5 2 1,0 0,5 0,0 3 0 50 100 150 200 250 300 350 Напряжение, В Исследование гальванолюминесценции в процессе анодирования железа в алюминатном электролите показало, что генерация отдельных световых вспышек происходит начиная с напряжения около 50 В. Как видно из рисунка 5а, резкий (почти на три порядка) рост интенсивности гальванолюминесценции происходит при повышении напряжения с 75 до 100 В, выходя далее на 8 насыщение, вплоть до напряжения 180 В. При увеличении напряжения выше 190 В имеет место второй участок роста интенсивности свечения (приблизительно в 2,5−3 раза), визуально характеризуемый как появление слабых искр, быстро перемещающихся по электродной поверхности. Третий участок роста интенсивности гальванолюминесценции − более, чем на 3 порядка − в интервале 260−300 В (рисунок 5а) можно связать с переходом электродной системы в устойчивый режим микродугового анодирования. Этот процесс сопровождается заметным шумом, регистрация которого с помощью широкополосного микрофона свидетельствует об отсутствии корреляции между частотной характеристикой шумового сигнала и формой электрического тока (рисунок 5б), соответствующей форме выходного напряжения двухполупериодного выпрямителя, сильно искаженной действием нелинейной нагрузки − электродной системы, функционирующей при высоких электродных потенциалах. 10 Интенсивность, отн. ед. Интенсивность, отн. ед. a 10000 1000 100 10 1 0,1 0,01 1E-3 0 50 100 150 200 250 8 б 6 4 Напряжение анодирования, В 2 2 0 0,00 300 1 3 0,01 0,02 0,03 0,04 0,05 Время, мс Рисунок 5 – Зависимость интенсивности гальванолюминесценции от напряжения (а) и типичные временные диаграммы (б) протекающего тока (1), интенсивности гальванолюминесценции (2) и звукового шума (3), генерированного в процессе анодирования железа Пористая структура покрытий (рисунок 3) обеспечивает возможность для повышения их коррозионной стойкости путем заполнения пор гидрофобными составами. В частности, выраженный эффект защиты от коррозии дает пропитка микроплазменного покрытия на железе составом WD-40, уменьшая ток коррозии в 10 раз (c 0,32 ± 0,02 до 0,03 ± 0,01 А/м2) по сравнению с величиной тока коррозии для исходного покрытия (рисунок 6). 9 Электродный потенциал, В 0,0 Рисунок 6 – Тафелевские -0,2 -0,4 5 зависимости в 3 % растворе NaCl для железа (1, 4), покрытого Al2O3 при 320 В, 10 мин (2, 3, 5), с последующей обработкой силиконовой эмульсией (3), составом WD-40 (4, 5) 2 3 4 -0,6 -0,8 1 5 4 -1,0 2 -1,2 3 -1,4 -1,6 -1,5 -1,0 -0,5 0,0 0,5 1,0 1,5 2,0 2 Log (Плотность тока, А/м ) Установлено, что при анодировании железа использование неорганических и органических добавок в составе алюминатного электролита оказывает незначительное влияние на режим анодирования и на конечные свойства формируемых покрытий (дисперсии TiO2 и SiO2), а в некоторых случаях приводит к ухудшению защитных свойств формируемых покрытий (глюконат кальция) или вовсе препятствуют процессу анодирования (латекс МБМ-5С и тальк). Однако, введение небольших количеств дисперсии полиэтилена (0,1− 1,0 %) в алюминатный электролит позволяет получать в режиме микроплазменного анодирования на поверхности железа композиционные покрытия, которые обладают значительно большей коррозионной стойкостью в сравнении с исходным алюминатным покрытием. С целью оценки значений коррозионных токов и потенциалов поляризационные кривые были построены в тафелевских lgi,E координатах; на рисунке 7 приведены примеры таких кривых для покрытий, обладающих наилучшими защитными свойствами, не содержащих полиэтилена, и содержащих добавку полиэтилена (режимы осаждения были оптимизированы по отношению к каждому из этих случаев). Значения плотностей токов коррозии, рассчитанные по пересечению линеаризованных анодной и катодной ветвей поляризационных кривых, изображенных на рисунке 7, составляют 38 ± 8 мА/см2 для покрытия, не содержащего полиэтилен, и 5,3 ± 0,7 мА/см2 для модифицированного полиэтиленом покрытия. Потенциалы коррозии составляют -570 ± 53 и -300 ± 12 мВ соответственно. Эти данные свидетельствуют, что введение полиэтиленовой дисперсии в состав электролита микроплазменного осаждения позволяет существенно повысить коррозионно-защитные свойства рассматриваемых покрытий. 10 1,0 Рисунок 7 – Тафелевские 0,5 1 E, B 0,0 кривые в 3 %-ном растворе NaCl, для покрытий, осажденных при U = 320 В в течение 10 мин в алюминатном электролите (1) с добавкой 0,5 % полиэтилена (2) 2 -0,5 -1,0 -1,5 -3 -2 -1 0 1 2 2 lgi, мA/cм В присутствии дисперсии полиэтилена во время микроплазменного анодирования скорость разогрева электролита не превышает 0,5 – 2 град/мин, что существенно ниже, чем в отсутствие полиэтилена (4 – 6 град/мин), при этом полиэтилен в составе сформированного покрытия находится практически в неизменном виде (без значительного термического разложения) преимущественно в виде полимера. Наличие полимера в покрытии хорошо детектируется методом ИК спектроскопии по наличию характерных пиков поглощения в области валентных C–H колебаний sp3 −CH2− групп при 2850 см-1 (симметричные) и 2920 см-1 (антисимметричное колебания). В четвертой главе продемонстрирована возможность микроплазменного анодирования «невентильного» металла, в частности, железа в силикатном электролите, который, так же как и алюминатный разлагается на поверхности железа только с образованием кремнеоксидной пленки, выступающей в роли барьерного слоя и благоприятствующей переходу процесса анодирования в режим искрения. Напряжение начала искрения для электролита концентрации 0,1 моль/л составляет 170 − 180 В, что на 60 − 80 В меньше, чем в алюминатном, однако формирующиеся диоксид-кремниевые стеклообразные покрытия являются хрупкими и не обеспечивают функционально-защитных свойств. Наиболее качественные покрытия формировались при концентрации силиката натрия − 0,1 моль/л и напряжениях 200 − 210 В. Исследование коррозионной стойкости покрытий, полученных при варьируемом времени осаждения показало, что она возрастает после первых 10 мин анодирования, а затем уменьшается вследствие формирования рыхлой структуры и трещин. В районе трещин резко снижается количество 11 Интенсивность, отн. ед. кислорода и кремния. Это подтверждается практически полным отсутствием в этих местах диоксида кремния (рисунок 8). Поскольку коррозионные процессы локализованы в этих трещинах, толщина полученных покрытий на коррозионную стойкость не оказывает существенного влияния. 250 б Si 200 150 100 О 50 Fe 0 0 20 40 60 80 Расстояние, мкм Рисунок 8 – Вид поверхности (а) и распределение элементов по выбранному направлению (б) покрытия оксида кремния на железе, осажденного при МПА в силикатном электролите за 1 мин при U = 200 В РГ-исследование полученных покрытий свидетельствует о том, что они рентгеноаморфны. По данным Оже-спетроскопии в покрытиях содержится (вес. %): Si – 8,9; О – 10,9; Fe – 80,2. Установлено, что большинство исследуемых добавок (латекс МБМ-5С, тальк, силикат кальция, глюконат кальция, полиэтилен и др.) не приводят к снижению требуемого напряжения и не позволяют получать более качественные покрытия. Однако, как и в случае алюминатного электролита, наблюдается увеличение защитных свойств покрытий, полученных в присутствии добавок дисперсий TiO2 и латекса СКС 65-ГП, в коррозионной среде 3 % NaCl (рисунок 9). Плотность тока, А/дм2 10 Рисунок 9 – Анодные ветви 1 8 потенциодинамических кривых в 3 % NaCl для покрытий, осажденных при U = 210 В (время осаждения 10 мин) в силикатном электролите не содержащем (1) и с добавками 1 % TiO2 (2) и 1 % латекса СКС 65-ГП (3) 6 4 2 2 3 0 -0,5 0,0 0,5 1,0 1,5 Электродный потенциал, B 12 В пятой главе представлены данные по формированию на поверхности алюминия каталитически активных оксидных структур из оксидов титана и марганца с высокоразвитой поверхностью, способствующих окислению углеводородов (пропан-бутановой смеси) при высоких скоростях газовых потоков. Для получения такого рода структур за основу был взят электролит, содержащий диоксалатотитанат калия, позволяющий осаждать диоксидтитановые покрытия на поверхности алюминия. Микроплазменное анодирование железа в растворе K2TiO(C2O4)2 осуществить не удалось из-за высокой плотности тока, необходимой для обеспечения режима микроплазменного анодирования. Для получения марганецсодержащих оксидных структур на поверхности алюминия в раствор K2TiO(C2O4)2 с концентрацией 0,05 моль/л вводили добавки соединений марганца в виде сульфата, ацетата, карбоната, а также дисперсий оксидов марганца (II) и (IV). При этом было установлено, что наиболее качественные покрытия формируются в электролите, содержащем 0,05 моль/л K2TiO(C2O4)2 и 0,05 моль/л Mn(CH3COO)2 в течение 10 минут при напряжении U = 320 В. Поверхность такого покрытия представляет собой высокоразвитую поверхность с множеством мелких пор диаметром 0,1−1,0 мкм и единичными крупными порами диаметром до 5 мкм в углублениях между наростами (рисунок 10). Рисунок 10 – Электронно- микроскопическое изображение поверхности покрытия, полученного при МПА алюминия в электролите состава: 0,05 моль/л K2TiO(C2O4)2 + 0,05 моль/л Mn(CH3COO)2, в течение 10 мин и U = 320 В По данным рентгенографического анализа, покрытия, наряду с рентгеноаморфной, содержали мелкокристаллические фазы титаната марганца и диоксида титана рутильной модификации с примесью анатазной. Содержание марганца в покрытиях составляло 20 − 30 %. Исследование каталитической активности марганецсодержащих покрытий на алюминии проводили по отношению к реакции окисления смеси пропан-бутана в интервале температур 300−800 оС и скоростях газового потока 0,5; 1,0 и 1,5 л/мин, что соответствует объемным скоростям W = 30000 ч-1; 13 60000 ч-1 и 90000 ч-1, где W=Vгаза/Vкат-ра⋅t – отношение объема пропущенного газа в течение часа к объему катализатора. Активность катализаторов, оцененная по степени окисления углеводородов, достигала 80 %. В шестой главе показано, что при напряжениях 16 − 250 В для титана и 240 − 330 В для циркония в растворах азотной кислоты с концентрацией 0,1− 1,5 моль/л наблюдается эрозия титана и циркония с образованием частиц ультрадисперсных оксидов с размерами 10−100 нм. В случае титана эрозия происходит как в предискровой (16 − 60 В) так и в искровой области напряжений (более 80 В), а в случае циркония только при напряжениях искрения (более 240 В). Устойчивость золей ограничена временем, не превышающим 24 часа для золей TiO2 и 6 часов для золей ZrO2. При эрозии титана порошки TiO2 рутильной модификации образуются только в предискровой области растворения (16 − 60 В) в растворах HNO3 с концентрацией от 0,65 до 1,5 моль/л. При концентрациях HNO3 меньше 0,65 моль/л в предискровой и искровой области растворения (более 80 В) при всех исследующихся концентрациях HNO3 (0,1 − 1,5 моль/л) формируются порошки TiO2, содержащие смесь рутильной и анатазной модификаций. После термообработки смеси анатаза и рутила анатазная составляющая переходит в фазу рутила лишь после прогрева при 1000 0С. Следует отметить, что при формировании рутила, плотность тока в 3− 5 раз превышает плотность тока, при которой формируется смесь рутила с анатазом. Оцененные по уширению пиков на рентгенодифрактограммах (методом Шерера) размеры кристаллитов (rk) TiO2, , полученных анодной эрозией титана при напряжениях предискрового растворения, лежат в области 7−20 нм, а при искровом растворении − 5−15 нм. При увеличении концентрации HNO3 от 0,1 до 1,5 моль/л размеры кристаллитов и в первом, и во втором случаях уменьшаются с 15−20 до 5−7 нм, в то время как по данным электронномикроскопического исследования, размеры конгламератов (d) частиц TiO2, наоборот увеличиваются от 10−30 нм до 40−80 нм. Образцы, полученные как в предискровой (30 В), так и в искровой (200 В) области растворения, содержат около 18,5 % воды. По данным РГ исследования порошков, полученных при электрохимической эрозии циркония в растворах НNО3 (0,1−1,0 моль/л), частицы ZrO2 кристалличны и имеют моноклинную модификацию (баделлит) со следами тетрагональной модификации. После прогрева до 1000 0С порошок ZrO2 содержат только моноклинную модификацию. Согласно данным ТГанализа образцы порошка ZrO2 содержат 9 масс. % воды. 14 ЗАКЛЮЧЕНИЕ Основные научные результаты диссертационной работы 1. Впервые показана возможность применения метода микроплазменного анодирования для получения металлооксидных покрытий на поверхности «невентильного» металла, в частности, железа. Установлено, что в условиях микроплазменного воздействия при напряжениях 160 – 400 В на электродной поверхности происходит разложение алюминатного и силикатного электролитов и образуется диэлектрическая пленка оксида алюминия либо кремния, выполняющая функцию барьерного слоя, обеспечивающего возникновение электрических искровых разрядов в приэлектродной области. Анализ зависимостей электрического заряда, тока и удельной мощности от напряжения в процессе анодирования железа в алюминатном электролите позволяет заключить, что наряду с «фарадеевскими» процессами (анодное окисление алюминатных и гидроксильных ионов) важную роль оказывают «нефарадеевские» процессы, связанные с гидролитическим и термическим разложением алюминатных ионов в зоне микродуговых разрядов [2−A, 4−A − 7−A, 8−A − 11−A]. 2. Методами рентгеновской дифрактометрии, РФЭС, ИК и Ожеспектроскопии установлено, что в результате микроплазменной обработки в алюминатном электролите при напряжениях 240 − 360 В на поверхности железа формируются пористые керамикоподобные покрытия толщиной 4 – 30 мкм, содержащие корунд (α-Al2O3), с примесью железа, содержание которой снижается от 10 − 20 до 1 − 3 масс. % при увеличении толщины пленки от 2 до 30 мкм. Коррозионно-защитные свойства этих покрытий ограничиваются их высокой пористостью, однако могут быть существенно (ток коррозии падает в 10 − 15 раз) улучшены импрегнированием их гидрофобными жидкостями [4−A − 7−A, 9−A]. 3. Обнаружен эффект гальванолюминесценции в процессе анодирования железа в алюминатном электролите; показано, что резкий рост интенсивности эмиссии фотонов – более чем на 7 порядков, происходит при увеличении напряжения от 30 − 40 до 260 − 300 В; регистрация гальванолюминесцентного сигнала является высокочувствительным методом детектирования режима микродугового анодирования «невентильных» металлов. Установлено, что поток фотонов в процессе анодирования железа является импульснопериодическим, с периодом, соответствующим периоду следования импульсов электрического тока, в то время как акустический отклик характеризуется шумовой (кавитационной) природой [6−A]. 15 4. Установлено, что в силикатном электролите микроплазменный режим анодирования железа возникает при напряжениях на 60 – 80 В меньших, чем в алюминатном, однако формирующиеся диоксид-кремниевые стеклообразные покрытия являются хрупкими и не обеспечивают функционально-защитных свойств [2−A, 11−A]. 5. Установлено, что введение 0,1 − 1,0 масс.% дисперсии полиэтилена в алюминатный электролит позволяет существенно улучшить коррозионнозащитные свойства микроплазменных покрытий по сравнению с исходным покрытием (коррозионный ток снижается в 7 − 8 раз, а потенциал коррозии смещается в положительную область с -570 до -300 мВ). В присутствии дисперсии полиэтилена во время микродугового анодирования скорость разогрева электролита не превышает 0,5 – 2 град/мин, что существенно ниже, чем в отсутствие полиэтилена (4 – 6 град/мин). Показано, что частицы полиэтилена в составе покрытия не претерпевают значительного термического разложения и находятся преимущественно в виде полимера [13−A, 15−A]. 6. Разработан метод формирования на поверхности алюминия сложных оксидных структур из оксидов титана и марганца с высокоразвитой поверхностью, которые проявляют каталитические свойства в процессе окисления углеводородов (пропан-бутановой смеси) и могут быть использованы при высоких скоростях газовых потоков (объемная скорость газового потока 0,5 – 1,5 л/мин) [12−A, 14−A]. 7. Установлено, что в процессе анодно-плазменной эрозии вентильных металлов – титана и циркония в растворах азотной кислоты образуются оксиды высокотемпературных модификаций (рутильный диоксид титана и моноклинный диоксид циркония) [1−A, 3−A]. Рекомендации по практическому использованию результатов Метод микроплазменного анодирования железа обеспечивает возможность создания керамикоподобных коррозионно-защитных и функциональных покрытий. Такие покрытия на алюминии, содержащие 20 − 25 % марганца, перспективны для изготовления блочных катализаторов окисления углеводородов при высоких скоростях газовых потоков. В компании «Белфритекс» используется опытный «Технологический процесс микроплазменного анодирования» (Приложение А), разработанный в БГУ в сотрудничестве с компанией «Белфритекс» с целью повышения надежности, твердости и жаростойкости деталей волноводов в процессе их эксплуатации, снижения трудоемкости и улучшение экологической безопасности производства, который внедрен в производство в 2006 году 16 (Протокол технического совещания − Приложение Б) и в настоящее время используется при изготовлении волноводов из алюминия. Практическая значимость и новизна результатов подтверждена патентом РБ на изобретение № 12698 от 30.12.2009. СПИСОК ПУБЛИКАЦИЙ СОИСКАТЕЛЯ ПО ТЕМЕ ДИССЕРТАЦИИ Статьи в научных журналах 1−А. Анодно-плазменное формирование ультрадисперсных частиц диоксида титана / Г.Л. Щукин, А.Л. Беланович, С.А. Карпушенков, Д.Г. Щукин, В.П. Савенко // Весцi НАН Беларусi. Сер. хiм. навук. − 2000. − № 2. − С. 9−11. 2−А. Плазменное анодирование железа в растворе силиката натрия / Г.Л. Щукин, А.Л. Беланович, С.А. Карпушенков, В.П. Савенко, А.Е. Коляго // Весцi НАН Беларусi. Сер. хiм. навук. − 2002. − № 4. − С. 5−7. 3−А. Электрохимически-плазменный синтез высокодисперсных диоксидов титана и циркония в водных растворах / Г.Л. Щукин, А.Л. Беланович, С.А. Карпушенков, В.П. Савенко // Вестн. Белорус. ун-та. Сер. 2. − 2002. − № 3. − С. 7−10. 4−А. Формирование оксидных покрытий на поверхности малоуглеродистой стали в условиях микродугового анодирования в растворе алюмината натрия / С.А. Карпушенков, Г.Л. Щукин, А.Л. Беланович, В.П. Савенко, Д.В. Свиридов // Весцi НАН Беларусi. Сер. хiм. навук. − 2004. − № 3. − С. 57−60. 5−А. Формирование керамикоподобных оксидных покрытий на поверхности углеродистой стали с помощью микроплазменного анодирования в растворе алюмината натрия / С.А. Карпушенков, Г.Л. Щукин, А.Л. Беланович, В.П. Савенко // Свиридовские чтения: Сб. ст. / Редкол. : Т.Н. Воробьева (отв. ред.) [и др.]. − Минск, 2005. − Вып. 2. − С. 168−173. 6−А. Микродуговое формирование алюмооксидных покрытий на поверхности железа / С.А. Карпушенков, А.И. Кулак, С.К. Позняк, Г.Л. Щукин // Свиридовские чтения: Сб. ст. / Редкол. : Т.Н. Воробьева (отв. ред.) [и др.]. − Минск, 2009. − Вып. 5. − С. 96−103. 7−А. Plasma electrolytic ceramic-like aluminum oxide coatings on iron / S.A. Karpushenkov, G.L. Shchukin, A.L. Belanovich, V.P. Savenko, A.I. Kulak // J. Appl. Electrochem. − 2010. − Vol. 40, № 2. − P. 365−374. 17 Тезисы докладов и материалы научных конференций 8−А. Плазменно-электрохимические превращения на поверхности электродов из алюминия и других металлов в электролитах различного химического состава / Г.Л. Щукин, А.Л. Беланович, С.А. Карпушенков, В.П. Савенко // Современные технологии, материалы, машины и оборудование : материалы междунар. науч.-техн. конф., Могилев, 16–17 мая 2002 г. / Могилев. гос. техн. ун-т; редкол.: И.С. Сазонов [и др.]. – Могилев, 2002. − С. 268−269. 9−А. Особенности микроплазменного анодирования стали в алюминатном электролите / С.А. Карпушенков, Д.В. Свиридов, Г.Л. Щукин, А.Л. Беланович // Прогрессивные технологии, технологические процессы и оборудование : материалы междунар. науч.-техн. конф., Могилев, 14−16 мая 2003 г. / Могилев. гос. техн. ун-т; редкол.: И.С. Сазонов [и др.]. − Могилев, 2003. − С. 162−163. 10−А. Особенности формирования керамикоподобных покрытий на поверхности алюминия, титана и железа при их микроплазменном анодировании / С.А. Карпушенков, Г.Л. Щукин, А.Л. Беланович, В.П. Савенко // Новые материалы и технологии: порошковая металлургия, композиционные материалы, защитные покрытия, сварка : материалы VI междунар. науч.-техн. конф., Минск, 6–7 апреля 2004 г. / Инст. пор. металлург.; редкол.: А.Ф. Ильющенко [и др.]. – Минск, 2004. − С. 222−223. 11−А. Особенности формирования микроплазменных покрытий на стали в силикатном электролите / С.А. Карпушенков, Г.Л. Щукин, А.Л. Беланович, В.П. Савенко // Материалы, оборудование и ресурсосберегающие технологии : материалы междунар. науч.-техн. конф., Могилев, 23−24 апреля 2004 г. / Белорус.-росс. ун-т; редкол.: И.С. Сазонов [и др.]. − Могилев, 2004. − Ч. 1. − С. 169. 12−А. Карпушенков, С.А. Получение марганецсодержащих каталитически активных оксидных структур на алюминии / С.А. Карпушенков, Д.И. Клевченя, А.Л. Беланович // Материалы, оборудование и ресурсосберегающие технологии : материалы междунар. науч.-техн. конф., Могилев, 21−22 апреля 2005 г. / Белорус.-росс. ун-т; редкол.: И.С. Сазонов [и др.]. − Могилев, 2005. − Ч. 1. − С. 155−156. 13−А. Формирование микроплазменных покрытий на стали в присутствии дисперсии полиэтилена / С.А. Карпушенков, Г.Л. Щукин, А.Л. Беланович, В.П. Савенко // Материалы, оборудование и ресурсосберегающие технологии : материалы междунар. науч.-техн. конф., Могилев, 20−21 апреля 2006 г. / Белорус.-росс. ун-т; редкол.: И.С. Сазонов [и др.]. − Могилев, 2006. − 18 Ч. 1. − С. 220−221. 14−А. Формирование марганецсодержащих титаноксидных структур на алюминии методом микроплазменного анодирования / С.А. Карпушенков, Г.Л. Щукин, А.Л. Беланович, В.П. Савенко // Новые материалы и технологии: порошковая металлургия, композиционные материалы, защитные покрытия : материалы VII междунар. науч.-техн. конф., Минск, 16−17 мая 2006 г. / Инст. пор. металлург.; редкол.: А.Ф. Ильющенко [и др.]. − Минск, 2006. − С. 278−279. Патенты и заявки на изобретение 15−А. Способ получения антикоррозионного покрытия на углеродистой стали методом микроплазменного анодирования : пат. 12698 Респ. Беларусь, МПК7 С 25 В 11/02 / С.А. Карпушенков, А.И. Кулак, Г.Л. Щукин, А.Л. Беланович ; заявитель Белорус. гос. ун-т. − № а20081171 ; заявл. 12.09.08 ; опубл. 30.12.09. 19 РЭЗЮМЭ Карпушэнкаў Сяргей Аляксандравiч Мiкраплазменнае электрахiмiчнае фармiраванне кампазiцыйных пакрыццяў на паверхнi металаў Ключавыя словы: мiкраплазменнае анадзiраванне, электрахiмiчная апрацоўка, аксiды металаў, гальваналюмiнесцэнцыя, карозiя. Асноўнай мэтай працы з’яўлялася вывучэнне заканамернасцяў мiкраплазменнага аноднага акiслення «невентыльных» металаў на прыкладзе жалеза i фармiравання на яго паверхнi функцыянальных керамiкападобных аксiдных пакрыццяў, а таксама выяўлення адрозненняў электрахiмiчных паводзiн жалеза i тыповых «вентыльных» металаў – алюмiнiя, тытана i цырконiя пры высокiх напружаннях анадзiравання. Упершыню паказана магчымасць скарыстання метада мiкраплазменнага анадзiравання для атрымання металааксiдных пакрыццяў на паверхнi «невентыльнага» металу, у асобнасцi, жалеза. Метадамi рэнтгенаўскай дыфрактаметрыi, РФЭС, IЧ- i Ажэ-спектраскапii вызначана, што ў алюмiнатным электралiце пры напружаннях 240-360 В на паверхнi жалеза фармiруюцца порыстыя керамiкападобныя пакрыццi таўшчыней 4-30 мкм, утрымлiваючыя карунд (α-Al2O3) з прымесам жалеза. Каразiйна-ахоўныя ўласцiвасцi гэтых пакрыццяў абмяжоўваюцца iх высокай порыстасцю, але могуць быць значна палепшаны (ток карозii знiжаецца ў 10-15 разоў) насычваннем iх гiдрафобнымi вадкасцямi. Знойдзены эфект гальваналюмiнесцэнцыi ў працэсе анадзiравання жалеза ў алюмiнатным электралiце; паказана, што моцны ўзрост iнтэнсiўнасцi эмiсii фатонаў – больш чым на 7 парадкаў, адбываецца пры павелiчэннi напружання ад 30-40 да 260-300 В; рэгiстрацыя гальваналюмiнесцэнтнага сiгналу з’яўляецца высокаадчувальным метадам дэтэктыравання рэжыму мiкрадугавога анадзiравання «невентыльных» металаў. Увядзенне 0,5-1,0 мас. % дысперсii полiэтылена ў алюмiнатны электралiт дазваляе значна палепшыць каразiйна-ахоўныя ўласцiвасцi мiкраплазменных пакрыццяў у параўнаннi з зыходным пакрыццем. Распрацаваны метад фармiравання на паверхнi алюмiнiя складаных аксiдных сруктур з аксiдаў тытану i марганцу з высокаразвiтай паверхняй, якiя праяўляюць каталiтычныя ўласцiвасцi ў працэсе аксiслення вуглевадародаў (прапан-бутанавай сумесi). Паказана, што ў працэсе анодна-плазменнай эрозii тытана i цырконiя ў растворах азотнай кiслаты ўтвараюцца аксiды высокатэмпературных мадыфiкацый (рутыльны TiO2 i манаклiнны ZrO2). 20 РЕЗЮМЕ Карпушенков Сергей Александрович Микроплазменное электрохимическое формирование композиционных покрытий на поверхности металлов Ключевые слова: микроплазменное анодирование, электрохимическая обработка, оксиды металлов, гальванолюминесценция, коррозия. Основой целью работы являлось изучение закономерностей микроплазменного анодного окисления «невентильных» металлов на примере железа и формирования на его поверхности функциональных керамикоподобных оксидных покрытий, а также выявление различий в электрохимическом поведении железа и типичных «вентильных» металлов – алюминия, титана и циркония при высоких напряжениях анодирования. Впервые показана возможность применения метода микроплазменного анодирования для получения металлооксидных покрытий на поверхности «невентильного» металла, в частности, железа. Методами рентгеновской дифрактометрии, РФЭС, ИК и Оже-спектроскопии установлено, что в алюминатном электролите при напряжениях 240−360 В на поверхности железа формируются пористые керамикоподобные покрытия толщиной 4 – 30 мкм, содержащие корунд (α-Al2O3) с примесью железа. Коррозионно-защитные свойства этих покрытий ограничиваются их высокой пористостью, однако могут быть существенно улучшены (ток коррозии падает в 10-15 раз) импрегнированием их гидрофобными жидкостями. Обнаружен эффект гальванолюминесценции в процессе анодирования железа в алюминатном электролите; показано, что резкий рост интенсивности эмиссии фотонов – более чем на 7 порядков, происходит при увеличении напряжения от 30−40 до 260−300 В; регистрация гальванолюминесцентного сигнала является высокочувствительным методом детектирования режима микродугового анодирования «невентильных» металлов. Введение 0,5−1,0 масс.% дисперсии полиэтилена в алюминатный электролит позволяет существенно улучшить коррозионно-защитные свойства микроплазменных покрытий по сравнению с исходным покрытием. Разработан метод формирования на поверхности алюминия сложных оксидных структур из оксидов титана и марганца с высокоразвитой поверхностью, которые проявляют каталитические свойства в процессе окисления углеводородов (пропан-бутановой смеси). Показано, что в процессе анодно-плазменной эрозии титана и циркония в растворах азотной кислоты образуются оксиды высокотемпературных модификаций (рутильный TiO2 и моноклинный ZrO2). 21 SUMMARY Karpushenkov Sergey Aleksandrovich Micro-plasma electrochemical formation of composite coatings on metals surface Keywords: microarc oxidation, electrochemical treatment, metal oxides, galvanoluminescence, corrosion. The main objective of the work is to study a plasma electrolytic oxidation of non-valve metals, namely, iron; to prepare ceramic-like oxide coatings on the iron surface, and to reveal the differences between a high-voltage electrochemical anodizing of iron and that valve metals – aluminum, titanium and zirconium. It has been demonstrated the possibility for applying a plasma electrolytic anodizing technique to the preparation of metal oxide films on the surface of nonvalve metals such as iron. With the use of XRD, XPS, FTIR, and Auger spectroscopy, it has been established that under a micro-arc regime at the voltage of 240-360 V it is possible to prepare the porous ceramic-like coatings with a thickness of 4-30 micrometers consisting of aluminum oxide with incorporated corundum phase (α-Al2O3) and minor iron oxide inclusions. Corrosion protection of the coatings is limited by their high porosity; however it could be easily improved with the use of sealing procedure; as a result, corrosion current can be reduced by a factor of 10-15. The effect galvanic luminescence during anodizing iron in sodium aluminate solution is revealed. It is established that the intensity of galvanic luminescence increases 7 and more times with increasing voltage from 30-40 V to 260-300 V; it is shown that the registration of the galvanic luminescence response can be used as a highly sensitive method for the detection of the micro-arc anodizing effect in the case of non-valve metals. It is found that the corrosion protection properties of the micro-arc fabricated coatings can be easily improved by introducing 0.5-1.0 wt % polyethylene dispersion into the aluminate electrolyte. A method for the fabrication of highly-porous titanium and manganese oxide composites has been elaborated; a significant catalytic activity of the above composites in the oxidation of hydrocarbons (propane-butane mixture) has been demonstrated. It is found that the plasma-anodic erosion of titanium and zirconium in nitric acid solutions allows preparing the high-temperature oxide modifications – rutile phase of TiO2 and monoclinic ZrO2. 22