прибор для измерения шероховатости поверхности взлетно

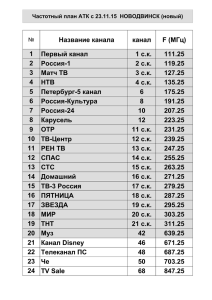

реклама

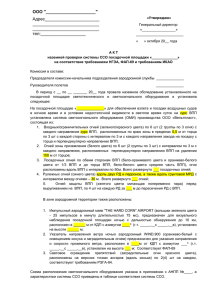

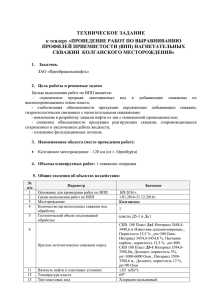

УДК 681.7.08: 655.71 ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ВЗЛЕТНОПОСАДОЧНЫХ ПОЛОС (ВПП) 1 А.В. Скрипець1, В.Н. Краснов2, М.Э. Киреев 3, Д.В. Смолич4 кандидат технических наук, профессор, заведующий кафедрой, 2 кандидат технических наук, доцент, 3, 4 аспирант Национальный авиационный университет (Киев), Украина Аннотация. Рассмотрен триангуляционный метод измерения шершавости. Описана методика проведения измерения, обработки и визуализации полученной информации разработанным прибором. Ключевые слова: лазер, триангуляция, ПЗС матрица, шероховатость, микро- и макротекстура, глубина профиля текстуры. Важность измерения шероховатости ЗПС обусловлена ее связью с коэффициентом сцепления. Кроме этого аспекта, который относится к безопасности, результатом плохих характеристик сцепления может быть значительное снижение регулярности и эффективности полетов. Необходимо чтобы поверхность ВПП с искусственным покрытием была построена так, чтобы на мокрой ВПП обеспечивались хорошие характеристики сцепления. Коэффициент сцепления между пневматиком самолета и ВПП зависит от ряда факторов, таких как скорость, текстура поверхности, тип загрязнения ВПП, толщина пласта загрязнения, состав резины пневматика, конструкция пневматика, рисунок протектора пневматика, температура поверхности протектора, износ пневматика, давление пневматика, эффективность системы торможения, тормозной момент, коэффициент проскальзывания колеса и поры года. Параметром, который в наиболее значительной мере определяет величину сцепления, которая достигается на мокрой поверхности и соотношение сцепление/скорость, есть микро/макротекстура поверхности [1]. Рекомендуется, чтобы средняя глубина макротекстуры новой поверхности была не меньше 1 мм. Для определения средней глубины макротекстуры нужно проводить репрезентативные пробы по все поверхности. На данный момент в Украине широко примененными методами измерения глубины макротекстуры поверхности есть методы заливки смазочным материалом и засыпание песком. Применение вышеупомянутых методов не является оперативным, требует удаления нанесенного материала и не дает возможности контролировать качество нанесения углублений (бороздок) при строительстве. Разработанный нами прибор работает на основе метода лазерной триангуляции, и позволяет измерять глубину нанесенных углублений бесконтактно. Триангуляционный метод контроля основан на расчетах искомого расстояния через соотношение треугольника с использованием известных параметров системы. Он позволяет измерять как относительное изменение расстояния от датчика до контролируемого объекта, так и абсолютную его величину. Причем контролируемое расстояние может иметь масштаб от нескольких микрометров (например, при контролировании поверхности кристаллов микроэлектроники) к сотням и тысячам метров (при геодезических применениях) [4]. Триангуляционную схему (рис. 1) условно можно разделить на три части: излучательный (или осветительный) канал, контролируемая поверхность, приёмный канал [3]. Первая часть схемы - излучательный канал, который состоит из источника излучения и объектива, который формирует зондирующий пучок на контролируемой поверхности. В качестве источника излучения лазерный диод. Объектив составляется из одной или нескольких оптических линз. Относительное положение объектива и лазерного диода определяет параметры излучательного канала. © Скрипець А.В., Краснов В.Н., Киреев М.Э., Смолич Д.В. / Skripets A.V., Krasnov V.N., Kireev M.E., Smolich D.V., 2014 Рис. 1. Принципиальная схема триангуляционного измерителя: 1 – излучательный канал, 2 – контролируемая поверхность, 3 – приёмный канал. Вторая неотъемлемая часть триангуляционной измерительной схемы – это контролируемая поверхность. Каждая поверхность имеет свойство отбивать или рассеивать падающее излучение. Рассеянное поверхностью контролируемого объекта диффузное излучение используется в триангуляции как физическая основа для получения информации о расстоянии к этой поверхности. Третья часть схемы триангуляционного измерителя - приемный канал, который состоит из проецирующего объектива и фотоприемника. Проецирующий объектив формирует изображение зондирующего пятна в плоскости фотоприемника. Чем больше диаметр объектива, тем выше его светосила. Иначе говоря, тем интенсивнее и качественнее строится изображения пятна. Схема триангуляционного измерителя (см. рис. 1) работает таким образом: излучательный канал 1 формирует изображение светового пятна на контролируемой поверхности 2. Дальше рассеянный контролируемой поверхностью свет попадает в приемный канал 3. Таким образом, в плоскости фотоприемника создается изображения освещенного участка контролируемой поверхности (световое пятно). При сдвиге контролируемой поверхности на величину ΔZ световое пятно в плоскости фотоприемника смещается на величину ΔX. Зависимость смещения контролируемой поверхности ΔZ от сдвига светового пятна в плоскости фотоприемника ΔX, имеет такой вид: где расстояние от контролируемой поверхности 2 до проецирующего объектива приемного канала 3; расстояние от проецирующего объектива до фотоприемника, притом, что контролируемая поверхность находится в центре диапазона измерений смещений, соответственно. Как показано на рис. 2, если в качестве зондирующего пучка использовать лазерную линию, созданную с помощью цилиндрической линзы, то на фотоприемнике сформируется линия, которая отвечает профилю контролируемой поверхности. Рис. 2. Триангуляционный измеритель с лазерной линией: 1 – лазерный диод, 2 – цилиндрическая линза, 3 – контролируемая поверхности, 4 – сканирующая линия, 5 – собирательная линза, 6 – ПЗС матрица фотоприемника В разработанной установке в качестве излучательного канала используется лазерный диод и цилиндрическая линза. В результате чего на поверхности ЗПС формируется лазерный пучок в виде тонкой линии. Приемный канал представляет собой цифровую фотокамеру SONY DSC-H55. Это облегчает задачу конструирования, так как проецирующий объектив и фотоприемник (ПЗС матрица) выполненные в едином корпусе. С помощью лазерного излучателя на фрагменте ВПП создается линия сканирования. Плоскость лазерного пучка перпендикулярна плоскости фрагмента ВПП. Цифровая фотокамера расположена под строго заданным углом α (см. рис. 1) к плоскости лазерного пучка. При фотографировании фрагмента ВПП на фотографии будет видно красную линию, которая четко описывает его профиль. Фотография имеет вид, изображенный на рис. 3. Рис. 1. Лазерная линия на поверхности ВПП Таким образом, сигналом на выходе разработанного измерителя есть цифровое изображение, которое обрабатывается в среде Matlab с помощью стандартного пакета программирования Іmage Processіng Toolbox. После обработки получим численные значения глубины бороздок и их геометрические параметры. Геометрические параметры являются производными от характеристик текстуры поверхности покрытия ВПП. В частности, средняя глубина профиля (СГП) определяется как различие между средним арифметическим двух пиков и средний уровень на 100 мм линии сканирования. Рис. 4. Трехмерное изображение фрагмента ВПП Выводы. Разработанный прибор позволяет строить трехмерные изображения просканированных фрагментов ВПП с дальнейшим их анализом аэропортовыми службами и определением таких параметров как: средняя шероховатость, пиковая высота углубления, глубина выравнивания, средняя глубина и др.. Прибор был испробован в лаборатории на бетонном фрагменте ВПП с размерами 30 х 40 см, с нанесенными углублениями (бороздками) разной глубины (0.5 - 3 мм). Точность определения глубины профиля составляет 0.09 мм. СПИСОК ЛИТЕРАТУРЫ 1. Документ ИКАО 9137. Руководство по аэропортовым службам. Часть 2: Состояние поверхности покрытия. – Изд.4, 2002. 2. Операционный контроль качества земляного полотна и дорожных одежд/ Под ред. А.Я. Тулаева. – М. : Транспорт, 1985. 3. Guidi, G., Russo, M., Magrassi, G., Bordoni, M. A performance evaluation of triangulation based range sensors. Sensors. – 2010. – 10. – 7192-7215. 4. PIARC World Road Association Report of the Committee on Surface Characteristics. Proceeding of XVIII World Road Congress; – Brussels, Belgium. – 13-19, September, 1987. Материал поступил в редакцию 08.02.14. SURFACE ROUGHNESS MEASUREMENT INSTRUMENT OF FLIGHT STRIPS A.V. Skripets1, V.N. Krasnov2, M.E. Kireev3, D.V. Smolich4 Candidate of Engineering Sciences, Professor, Head of Department, 2 Candidate of Engineering Sciences, Associate Professor, 3, 4 Postgraduate Student National Aviation University (Kiev), Ukraine 1 Abstract. The trigonometrical method of roughness measurement is considered. The technique of carrying out measurement, processing and visualization of received information by the developed device is described. Keywords: laser, triangulation, CCD matrix, roughness, micro and macrotexture, profile depth of texture.