Mo Fe

advertisement

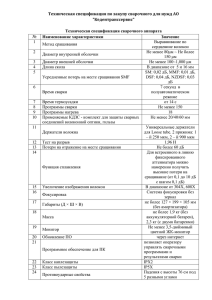

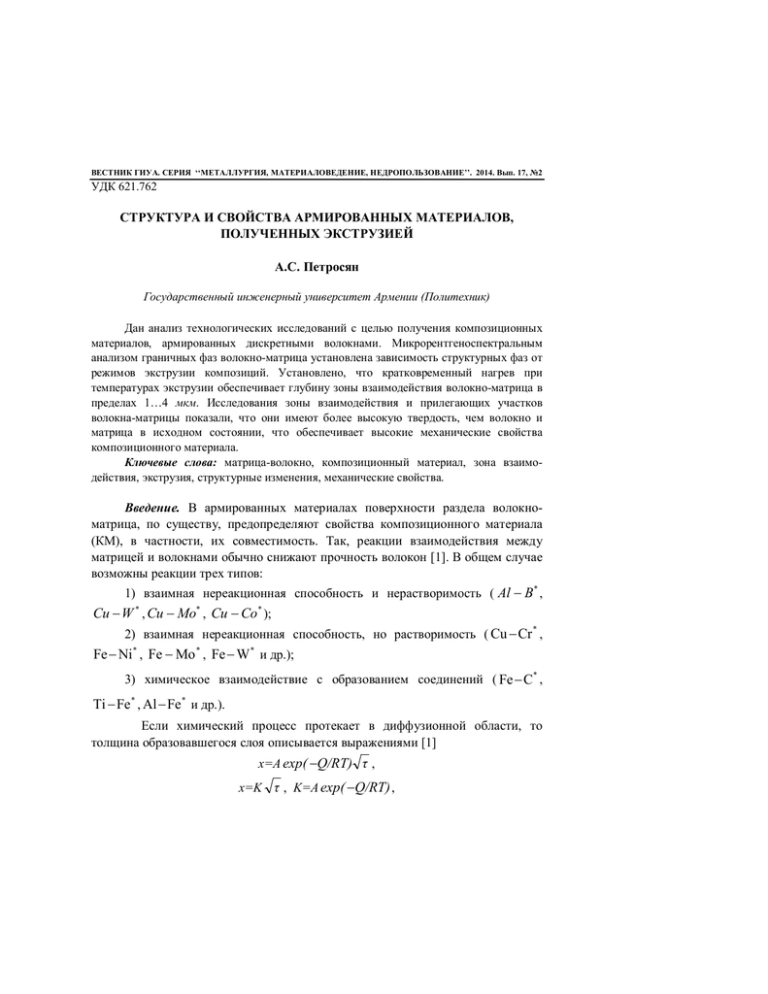

ВЕСТНИК ГИУА. СЕРИЯ ‘‘МЕТАЛЛУРГИЯ, МАТЕРИАЛОВЕДЕНИЕ, НЕДРОПОЛЬЗОВАНИЕ’’. 2014. Вып. 17, №2 УДК 621.762 СТРУКТУРА И СВОЙСТВА АРМИРОВАННЫХ МАТЕРИАЛОВ, ПОЛУЧЕННЫХ ЭКСТРУЗИЕЙ А.С. Петросян Государственный инженерный университет Армении (Политехник) Дан анализ технологических исследований с целью получения композиционных материалов, армированных дискретными волокнами. Микрорентгеноспектральным анализом граничных фаз волокно-матрица установлена зависимость структурных фаз от режимов экструзии композиций. Установлено, что кратковременный нагрев при температурах экструзии обеспечивает глубину зоны взаимодействия волокно-матрица в пределах 1…4 мкм. Исследования зоны взаимодействия и прилегающих участков волокна-матрицы показали, что они имеют более высокую твердость, чем волокно и матрица в исходном состоянии, что обеспечивает высокие механические свойства композиционного материала. Ключевые слова: матрица-волокно, композиционный материал, зона взаимодействия, экструзия, структурные изменения, механические свойства. Введение. В армированных материалах поверхности раздела волокноматрица, по существу, предопределяют свойства композиционного материала (КМ), в частности, их совместимость. Так, реакции взаимодействия между матрицей и волокнами обычно снижают прочность волокон [1]. В общем случае возможны реакции трех типов: 1) взаимная нереакционная способность и нерастворимость ( Al B* , Cu W * , Cu Mo* , Cu Co* ); 2) взаимная нереакционная способность, но растворимость ( Cu Cr * , Fe Ni* , Fe Mo * , Fe W * и др.); 3) химическое взаимодействие с образованием соединений ( Fe C* , Ti Fe* , Al Fe* и др.). Если химический процесс протекает в диффузионной области, то толщина образовавшегося слоя описывается выражениями [1] x=A exp( Q/RT) τ , x=K τ , K=A exp( Q/RT) , где x - толщина реакционной зоны, мкм; - время, с; K – константа скорости реакции, см/с1/2; A, Q – постоянные. В [1] изучены реакции взаимодействия бора со сплавом Ti 8Al 1Mo . В качестве продукта реакции выявлен диборид титана TiB 2 . Композиты отжигались в интервале температур 650...1000 C с выдержкой до 200 ч. Толщина слоя диборида в этих условиях возрастала от 1 до 9 мкм (рис. 1) [2]. На основе механических свойств композита Al-сталь* произведена оценка поверхности раздела и элементов субструктуры. Построены диаграммы растяжения композита до и после отжига. Как и следовало ожидать, с увеличением продолжительности отжига механические свойства снижаются (рис. 2). Диффузионные процессы приводят к образованию хрупких интерметаллидных соединений на поверхностях раздела. При рентгеновском микроанализе, проведенном после отжига, был обнаружен однофазный слой тройного интерметаллида Fe Al Cr [2]. 1 Толщ ина слоя диборида , мкм 10 Пр о до лж ите ль н ос т ь от ж иг а t, ч 10 20 1 00 5 10 3 8 8 82 927 30 0 81 1 8 6 7 60 4 650 2 0 t t c , c 53 8 C 2 00 400 60 0 80 0 10 00 1/2 Рис. 1. Кинетика роста диборида в композите < Ti B * >; (t te ) - скорректированное время [1] Рис. 2. Кривые растяжения <напряжение-деформация> для КМ <Al - нержавеющая сталь*> ( Vв = 6,5%): 1 – после прессования; 2 – отжиг при 550 оС в течение 24 ч; 3 - отжиг при 625 оС в течение 24 ч; 4 – матрица [3] Таким образом, чтобы механические свойства армированных материалов были на достаточно высоком уровне, интерметаллидный слой на поверхности раздела не должен превышать 0,5...1,0 мкм. * - армирующий компонент Целью настоящей работы является анализ технологических исследований с целью получения КМ, армированных дискретными волокнами, а также изучение закономерностей структурного разрушения композиционного материала, что и определяет механические свойства КМ. 1. Анализ технологических исследований. Композиции Cu Fe* , Cu Mo * и Fe Mo * получали горячей экструзией. Tак как образцы подвергались кратковременному нагреву ( =15...20 мин) при температурах экструзии 750 и 1150C, то толщина зоны взаимодействия волокно-матрица колебалась в сравнительно узких пределах (2...4 мкм). Кoличественный микрорентгеноспектральный анализ композиции Cu Fe* показал, что в Fe* волокна на глубину 2,5 мкм диффундирует Cu (установка JХA-5, Япония). Исследования проведены в Институте металлургии Республики Грузия. Твердость переходной зоны составляла 250 HV, Cu ~ 100 , Fe* ~ 190 HV. Компоненты композиции Cu Mo * четко разграничены. Волокна ориентированы в направлении экструзии [4]. Медь и молибден в обычных условиях не проявляют взаимной растворимости ни в твердом, ни в жидком состояниях [1]. Твердость зоны взаимодействия в среднем колебалась в пределах 200...260 HV. При некоторых режимах экструзии фиксировались участки твердостью до 500...600 HV. В зоне взаимодействия не выявлено образования каких-либо новых фаз. Исследование фазового состава переходной зоны композиции Fe Mo * показало, что кратковременное повышение температуры до 1150 C при экструзии не вызывает утолщения зоны взаимодействия (мкм). Атомное содержание железа в зоне составляет 50...55%, молибдена – 45...55%, вследствие чего образуются интерметаллид Mo2Fe3 и твердый раствор на основе Мo. Преобладающей фазой в зоне взаимодействия является твердый раствор на основе молибдена. Характер разрушения композиций определяется в основном поведением волокон в условиях напряженно-деформированного состояния. Высокие механические свойства армированных композиционных материалов, полученных нами экструзией (рис. 3, 4), объясняются тем, что ориентированность и высокая прочность сцепления волокон с матрицей препятствуют образовaнию и развитию шеек на волокнах, что создает благоприятные условия для равномерной пластичeской деформации по всей длине волокна, а следовательно, 100%-ной реализации его прочностных свойств [4]. В практике армирование композиционных материалов осуществляется как непрерывными, так и дискретными волокнами. В этой связи требуется их прочностная оценка, а именно, при каких параметрах волокна могут воспринять максимальную нагрузку с учетом материала волокон и матрицы, а также технологии получения композиций на их основе. в , МПа Vв, % Рис. 3. Зависимость предела прочности КМ при растяжении от объемной доли волокон: 1, 4 – расчетные значения для материалов на основе меди, армированной волокнами стали ( в =1000 МПа) и Рис. 4. Зависимость прочности при растяжении КМ, упрочненных волокнами из Стали 55, от объемного содержания волокон: Cu-Сталь*, 1 - 20C, 2 - 200C, 3 - 300C вольфрама ( в =2200 МПа); 2, 3 – экспериментальные значения для экструдированных композиций Cu Fe* , Cu Mo* Как известно, зависимость между критической длиной кр и прочностью связи при сдвиге св волокон выражается уравнением [3] кр вd , 2 св (1) где d – диаметр волокна; в - прочность волокна. Критическая длина волокон, а также касательные напряжения могут быть оценены различными методами. Один из них основан на определении прочности КМ в зависимости от объемного содержания дискретных волокон [3]: ê â 1 кр VB M* 1 VB , кр ; 2 (2) к VB M* 1 VB , кр , 2r (3) где r – радиус волокна, мкм; - касательные напряжения, МПа; к , â прочность КМ и волокна соответственно, МПа; , кр - исходная и критическая * длина волокна соответственно, мм; VB - объемная доля волокна, %; M прочность матрицы во время разрыва, МПа. Дифференцируя уравнение (2), получим [3] 1 d к в М* в кр , dVв 2d / d кр . Если согласно (4) графически построить зависимость d к dVв (4) от 1 , то /d угол наклона линейной части выражения (4) составит tg в кр . 2d (5) Критическую длину волокон ( кр ), найденную по зависимостям (4) и (5), можно принять для оценки прочности связи по уравнению (1). Другой метод основан на анализе фактической поверхности изломов образцов, армированных дискретными волокнами. На поверхности излома можно подсчитать число волокон, вырванных из матрицы ( nв ), и число разорванных волокон ( n ð ). Их численные отношения можно выразить через критическую длину волокна [3]: nв = 1. nP кр (6) Найденные из формулы (6) значения кр можно использовать для оценки прочности связи по уравнению (1). Для металлографического анализа нами были изготовлены опытные образцы (D=18,5 мм, H=14 мм, Vв =25 об.%), армированные волокнами из стали марки 55 (d=0,28 мм, / d 20) и молибдена марки МЧ (d=0,12 мм, / d 30). Экструзией (TЭ=850С и 1150С, 15…20 мин, = 5) получены заготовки с беспористой структурой. В качестве травителя был взят 4%-ный раствор HNO3 для композиций на основе железа и 8%-ный раствор CuCl2 в аммиаке для композиций на основе меди. Зона взаимодействия изучалась микрорентгеноспектральным анализом на установке JXA-5 (Япония). Композиционный материал Cu-сталь*, с точки зрения взаимодействия на границе раздела матрица-волокно, практически не изучен. Это обстоятельство, в частности, объясняется тем, что при исследовании армированных материалов были использованы результаты работ по сварке и прокатке разнородных материалов [1]. В общем случае взаимодействие этих металлов является довольно сложной задачей, поскольку медь и железо имеют весьма ограниченную взаимную растворимость в твердом состоянии, плохую смачиваемость и сильно различающиеся температуры кристаллизации [2]. Из диаграммы состояния Cu-Fe [1] следует, что при диффузии железа в медь образуется -фаза. Растворимость железа монотонно увеличивается от 0,3...0,35% при 700С до 2,6...2,9% при 1000 С. При диффузии меди в -Fe образуется ограниченный твердый раствор. В диапазоне 750...835 С растворимость меди возрастает до 3,5%. Пресыщение - и -твердых растворов приводит к образованию при 835 С -твердого раствора Cu в Fe. В интервале температур 835...910 С растворимость меди в -Fe уменьшается, причем медь снижает температуру - превращения в железе. При этих температурах могут сосуществовать как -, так и -твердые растворы меди в железе, причем предельная раствoримость меди в -Fe больше, чем в -Fe (рис. 5). Для обеспечения прочной связи <волокно-матрица>, т.е. увеличения взаимной растворимости железа и меди при экструзии, на стальные волокна осаждали слой никеля, основываясь на [1], а затем подвергали их меднению. Согласно диаграмме состояния Fe-Ni-Cu, никель значительно увеличивает растворимость железа в меди и меди в железе с образованием ограниченных растворов в -Fe ниже 910 C и непрерывного ряда твердых растворов -Fe и медью при температуре выше 910 C. На рис. 6 приведены сканограммы распределения элементов в системе CuNi-Fe. В связи с тем, что образцы подвергались кратковременному нагреву (15...20 мин) при температурах экструзии, ширина зоны взаимодействия волокно-матрица колеблется в пределах 2...4 мкм, что хорошо видно из рис. 6 г. Количественный микрорентгеноспектральный анализ показывает, что в железе (волокно) на глубине 2,5 мкм содержится до 0,4% Cu. Зоны взаимодействия и прилегающие к ним участки имеют более высокую микротвердость, чем сталь и медь в исходном состоянии. Так, на участках повышенной травимости переходной зоны микротвердость составляет порядка 250 HV (меди ~100 HV, стали 55~190 HV). Одной из важных проблем материаловедения, без решения которой почти невозможно создание КМ, является установление связи между структурой и прочностью материала. Изучение строения изломов, т.е. фрактографии, приобретает особое значение, поскольку позволяет получить весьма ценную информацию о механизме структурного разрушения материала [4]. Рис. 5. Диаграмма состояния железо-медь Рис. 6. Распределение элементов в композиции <Cu-сталь*> после экструзии 850 о С. Изображение в рентгеновских лучах: а – в отраженных электронах; б – в лучах Cu; в – в лучах Ni; г – изменение интенсивности рентгеновского излучения Cu и стали (х 600) К сожалению, при изучении тонкого строения изломов объектом исследования, за немногими исключениями, были, как правило, кованые или литые стали. Известно также несколько работ, в которых метод электронной фрактографии применен для композиционных материалов [5-7]. Изучение процесса разрушения армированных материалов позволяет наблюдать в изломе не только трехмерное изображение зеренной структуры матрицы и волокна, но и структуру переходной зоны. Однако до сих пор совершенно не изучены даже основные закономерности структурного разрушения КМ, армированного высокопрочными волокнами. 2. Изучение закономерностей структурного разрушения композиционного материала. Микроструктура КМ Cu-Ni-Fe исследована на универсальном микроскопе ГИУА NU2Е (Германия). Фотографии этих структур (рис. 7) показывают четкую границу матрица-волокно. Видно также, что волокна ориентированы в направлении экструзии. В процессе экструзии медь полностью рекристаллизуется, а структура стальных волокон состоит из вытянутых зерен феррита и перлита. Вблизи границы контакта наблюдается постепенное уменьшение фрагментации зерен и понижение травимости. а) б) Рис. 7. Микрофотографии композиций <Cu-сталь*> (х 320): а – поперечный срез; б – продольный срез Кроме того, нами на установке Nanolab 7 (ФРГ) исследован характер разрушения опытных образцов КМ (VВ=25 об.%) на основе порошков железа и меди, армированных волокнами из стали марки 55 (d=0,28 мм, / д =20) и молибдена марки МЧ (d=0,12 мм, / д =30). Исследования проведены в Институте металлургии Республики Грузия. Изломы получены в результате ударного разрушения образцов размером 10х10х55 мм с глубиной надреза 2,5 мм и радиусом закругления 2,5 мм. Фрактограммы изломов композиций Cu-Fe*, полученных по оптимальным режимам экструзии, отражают ориентированность армирующей фазы, их равномерное распределение и прочную связь с матрицей (рис. 7 а, б). Участок разрушения, выделенный на рис. 8 a, в, иллюстрирует разрушение волокна, концы которых находятся в плоскости разрушения матрицы. Важно отметить, что снимок отражает рифленые контуры стальных волокон. Структура волокна после разрушения не претерпевает существенных изменений (рис. 8 б). Ступеньки скола сложной конфигурации граничат с немногочисленными фасетками. Разрушение осуществлялось по механизму слияния микропор. Фрактограмма матрицы (рис. 8 г) характеризует основной механизм разрушения – разделение по границам зерен, сопровождающееся слиянием микропор. Зерно-граничные фасетки ориентированы под углом к оси деформационных напряжений. а) б) в) г) Рис. 8. Поверхность разрушения при ударе КМ Cu-Fe*: а – распределение волокон в матрице (x 50); б – структура волокна (х 2500); в – то же, при увеличении (х 250); г – структура матрицы (х 1250) Выводы. Таким образом, характер разрушения композиционных материалов определяется в основном поведением арматуры в условиях напряженно-деформированного состояния. Ориентированность и прочность сцепления волокон с матрицей препятствуют образованию и развитию шеек на волокнах. Это создает благоприятные условия для развития равномерной пластической деформации по всей длине волокна, а следовательно, 100%-ой реализации его прочностных свойств, т.е. максимальных значений. Подтверждением такому выводу служит и то обстоятельство, что ни на одной из фрактограмм не обнаружены вырывы волокон из матрицы, что говорит об эффективности экструзии для получения композиционных материалов. Литература 1. Соколовская Е.М., Гузей Л.С. Физико-химия композиционных материалов. – М.: Изд-во МГУ, 1978.- 256 с. 2. Композиционные материалы. Поверхности раздела в металлических композитах / Под ред. И.Л. Светлова. – М.: Мир, 1978. – Т.1. – 437 с. 3. Прочность композиционных материалов / Д.М. Карпинос, Г.Г. Максимович и др. – Киев: Наукова думка, 1978. – 236 с. 4. Петросян А.С. Порошковая металлургия и технология композиционных материалов. – Ереван, 2007. – 240 с. 5. Андриевский Р.А., Рагуля А.В. Наноструктурные материалы. – М.: Академия, 2005. – 192 с. 6. Фрактография, прокаливаемость и свойства сплавов / М.П. Браун, Б.Б, Винокур, Н.П. Александрова и др. – Киев: Наукова думка, 1966. – 312 с. 7. Фрактография и атлас фрактограмм: Справочник / Под ред. М.Л. Бернштейна. – М.: Металлургия, 1982. – 489 с. Поступила в редакцию 22.06.2014. Принята к опубликованию 24.10.2014. ԱՐՏԱՄՂՄԱՆ ԵՂԱՆԱԿՈՎ ՍՏԱՑՎԱԾ ԱՄՐԱՆԱՎՈՐՎԱԾ ՆՅՈՒԹԵՐԻ ԿԱՌՈՒՑՎԱԾՔԸ ԵՎ ՀԱՏԿՈՒԹՅՈՒՆՆԵՐԸ Հ.Ս. Պետրոսյան Ներկայացված է կարճ լարերով ամրանավորված կոմպոզիցիոն նյութերի ստացման տեխնոլոգիական հետազոտությունների վերլուծություն: Մայրակ-լար սահմանային գոտու միկրոռենտգենոսպեկտրային վերլուծությամբ բացահայտվել է կառուցվածքային փոփոխությունների կախվածությունը կոմպոզիցիայի արտամղման ռեժիմներից: Արտամղման ջերմաստիճաններում կարճատև տաքացումն առաջացնում է 1…4 մկմ խորությամբ փոխազդեցության գոտի, որի կարծրությունը գերազանցում է լարի և մայրակի ելքային համանման արժեքները, ինչը ապահովում է կոմպոզիցիոն նյութի մեխանիկական բարձր հատկությունները: Առանցքային բառեր. մայրակ-լար, կոմպոզիցիոն նյութ, փոխազդեցության գոտի, արտամղում, կառուցվածքային փոփոխություններ, մեխանիկական հատկություններ: THE STRUCTURE AND PROPERTIES OF REINFORCED MATERIALS OBTAINED BY EXTRUSION H.S. Petrosyan Technological investigations for obtaining composite materials reinforced with discrete fibers are analyzed. The dependence of structural phases on the compositions’ extrusion modes is established by X-ray microspectral analysis of fiber – matrix boundary phases. It is revealed that short-term heating at extrusion temperatures ensures the depth of fiber-matrix interaction zone within the range of 1…4 mkm. The studies of the fiber-matrix interaction zone and adjacent segments have shown that they possess higher solidity than the fiber and the matrix at their initial state. This ensures high mechanical properties of composite materials. Keywords: matrix – fiber, composite material, interaction zone, extrusion structural changes, mechanical properties.