8.2. Основы технологии производства изделий из пластмасс

реклама

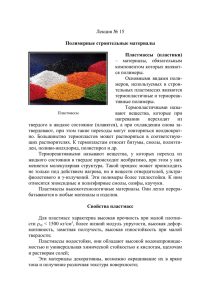

8.2. Основы технологии производства изделий из пластмасс Пластмассы – органические материалы на основе полимеров. В зависимости от числа компонентов все пластмассы подразделяются на простые и композиционные. Простые (полиэтилен, полистирол и т. д.) состоят из одного компонента – синтетической смолы; композиционные (фенопласты, аминопласты и др.) – из нескольких составляющих, каждая из которых выполняет определенную функциональную роль. В композиционных пластмассах смола является связующим для других составляющих. Свойства связующего во многом определяют физико-механические и технологические свойства пластмассы. Содержание связующего в пластмассах достигает 30 – 70 %. Помимо связующего в состав композиционных пластмасс входят добавки – наполнители (для повышения механической прочности, теплостойкости и т. д.), пластификаторы (увеличивающие эластичность, текучесть, гибкость), красители, отвердители, катализаторы (ускоряющие процесс отверждения) и т. д. При изготовлении газонаполненных пластмасс (поро- и пенопластов) в полимеры вводят газообразователи. Конструкционные пластмассы в зависимости от показателей механической прочности подразделяют на три основные группы: низкой, средней и высокой прочности. По поведению при нагревании пластмассы делятся на термопластичные и термореактивные. Термопластичные пластмассы размягчаются при нагревании и затвердевают при охлаждении. Это свойство имеет обратимость. Термореактивные пластмассы при нагреве необратимо затвердевают в результате химической реакции. Основными технологическими свойствами пластмасс являются текучесть, усадка, скорость отверждения (реактопластов) и термостабильность (термопластов). Текучесть – способность материалов заполнять форму при определенных температуре и давлении. Под усадкой понимают абсолютное или относительное уменьшение размеров детали по сравнению с размером полости пресс-формы. Скорость отверждения – продолжительность процесса перехода реактопластов из высокоэластичного или вязкотекучего состояния в состояние полной полимеризации. Под термостабильностью понимают время, в течение которого термопласт выдерживает определенную температуру без разложения. Высокую термостабильность имеют полиэтилен, полипропилен, полистирол и др. Переработка их в детали сравнительно проста. Для материалов с низкой термостабильностью (полиформальдегид, поливинилхлорид и др.) необходимо предусматривать меры, предотвращающие возможность разложения их в процессе переработки. В зависимости от физического состояния, технологических свойств и других факторов все способы переработки пластмасс в детали наиболее целесообразно разбить на следующие основные группы: - переработка в вязкотекучем состоянии (прессованием, литьем под давлением, выдавливанием и др.); - переработка в высокоэластичном состоянии (пневмо- и вакуумформовкой, штамповкой и др.); - получение деталей из жидких пластмасс различными способами формообразования; - переработка в твердом состоянии разделительной штамповкой и обработкой резанием; - получение неразъемных соединений сваркой, склеиванием и др.; - различные способы переработки (спекание, напыление и др.). Рассмотрим основные способы переработки. Переработка пластмасс в вязкотекучем состоянии: 1) Прессование (один из основных способов переработки реактопластов в детали). Рис. 8.2.1. Схема прямого прессования В полость матрицы пресс-формы 8 (рис. 8.2.1, а) загружают предварительно таблетизированный или порошкообразный материал 2. При замыкании пресс-формы под действием усилия пресса пуансон 1 создает давление на прессуемый материал (рис. 8.2.1, б). Под действием этого давления и теплоты от нагретой пресс-формы материал размягчается и заполняет формообразующую полость пресс-формы. После определенной выдержки, необходимой для отверждения материала, пресс-форма раскрывается и с помощью выталкивателя 5 из нее извлекается готовая деталь 4 (рис. 8.2.1, в). Прямым прессованием получают детали средней сложности и небольших размеров. 2) Литье под давлением (один из основных способов переработки термопластов в детали). Рис. 8.2.2. Схема литья под давлением Перерабатываемый материал из загрузочного бункера 8 (рис. 8.2.2) подается дозатором 9 в рабочий цилиндр 6 с электронагревателем 4. При движении поршня 7 опреде- ленная доза материала поступает в зону обогрева, а уже расплавленный материал через сопло 8 и литниковый канал – в полость пресс-формы 1, в которой формируется изготовляемая деталь 2. В рабочем (нагревательном) цилиндре на пути потока расплава установлен рассекатель 5, который заставляет расплав протекать тонким слоем у стенок цилиндра. Это ускоряет прогрев и обеспечивает более равномерную температуру расплава. При движении поршня в исходное положение с помощью дозатора 9 очередная порция материала попадает в рабочий цилиндр. Для предотвращения перегрева выше 50 – 70 0С в процессе литья пресс-форма охлаждается проточной водой. После охлаждения материала пресс-форма размыкается, и готовая деталь с помощью выталкивателей извлекается из нее. Литьем под давлением получают детали сложной конфигурации с различными толщинами стенок, ребрами жесткости, с резьбами и т. д. Применяют литейные машины, позволяющие механизировать и автоматизировать процесс получения деталей. Производительность процесса литья в 20 – 40 раз выше производительности прессования. 3) Непрерывное выдавливание или экструзия (способ переработки термопластов). Рис. 8.2.3. Непрерывное выдавливание: а – схема установки; б – профили получаемых деталей Отличается от других способов переработки термопластов непрерывностью, высокой производительностью процесса и возможностью получения на одном и том же оборудовании большого многообразия деталей. Выдавливание осуществляют на специальных червячных машинах. Перерабатываемый материал в виде порошка или гранул из бункера 1 (рис. 8.2.3, а) попадает в рабочий цилиндр 8, где захватывается вращающимся червяком 2. Червяк продвигает материал, перемешивает и уплотняет его. В результате передачи теплоты от нагревательного элемента 4 и выделения теплоты при трении частиц материала друг о друга и о стенки цилиндра перерабатываемый материал переходит в вязкотекучее состояние и непрерывно выдавливается через калиброванное отверстие головки 6. Расплавленный материал проходит через радиальные канавки оправки 5. Оправку применяют для получения отверстия при выдавливании труб. Непрерывным выдавливанием можно получить детали различного профиля (рис. 8.2.3, б). При получении пленок из термопластов (полиэтилена, полипропилена и др.) используют метод раздува сжатым воздухом. Переработка пластмасс в высокоэластичном состоянии В высокоэластичном состоянии из нагретых термопластов получают крупногабаритные детали. 1. Пневмоформовка. Нагнетанием воздуха создается разность давлений, под действием которой происходит формоизменение заготовки согласно профилю матрицы (рис. 8.2.4). Рис. 8.2.4. Схема пневматической формовки 2. Вакуумформовка. Для вакуумной формовки схема будет аналогична схеме пневматической формовки (см. рис. 8.2.4), только перепад давления будет создаваться откачиванием воздуха из полости матрицы. Нагнетатель при этом отсутствует. Ограничение метода вакуумной формовки – максимальная толщина стенок заготовки должна быть не более 2 мм из-за небольшого возможного перепада давлений. 3. Штамповка жесткими и эластичными пуансонами. Выполняется по технологии, аналогичной технологии листовой штамповки металлов. Схемы процессов штамповки жесткими и эластичными пуансонами приведены на рис. 8.2.5. Рис. 8.2.5. Схемы штамповки пластмасс: а – жесткими пуансонами; б – эластичными пуансонами Сварка пластмасс Сварка пластмасс выполняется следующими основными методами: - газовым теплоносителем; - нагретым инструментом (контактная сварка); - экструдируемой присадкой (расплавом); - токами высокой частоты; - ультразвуком, трением и вибротрением. Обработка пластмасс резанием Производится на обычных металлообрабатывающих станках по традиционным схемам обработки. Пластмассы имеют более низкие механические характеристики, чем металлы, однако низкая теплопроводность пластмасс приводит к концентрации теплоты, образующейся в зоне резания. Это ограничивает допустимую скорость резания. Склеивание пластмасс Выполняется растворителями (дихлорэтан, бензол и др.). Изделия из пластмасс находят самое широкое применение во всех отраслях техники.