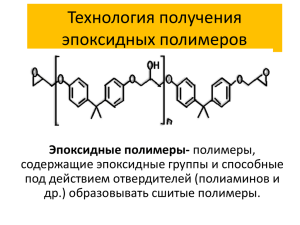

3.6.2. Эпоксидные смолы и связующие

реклама

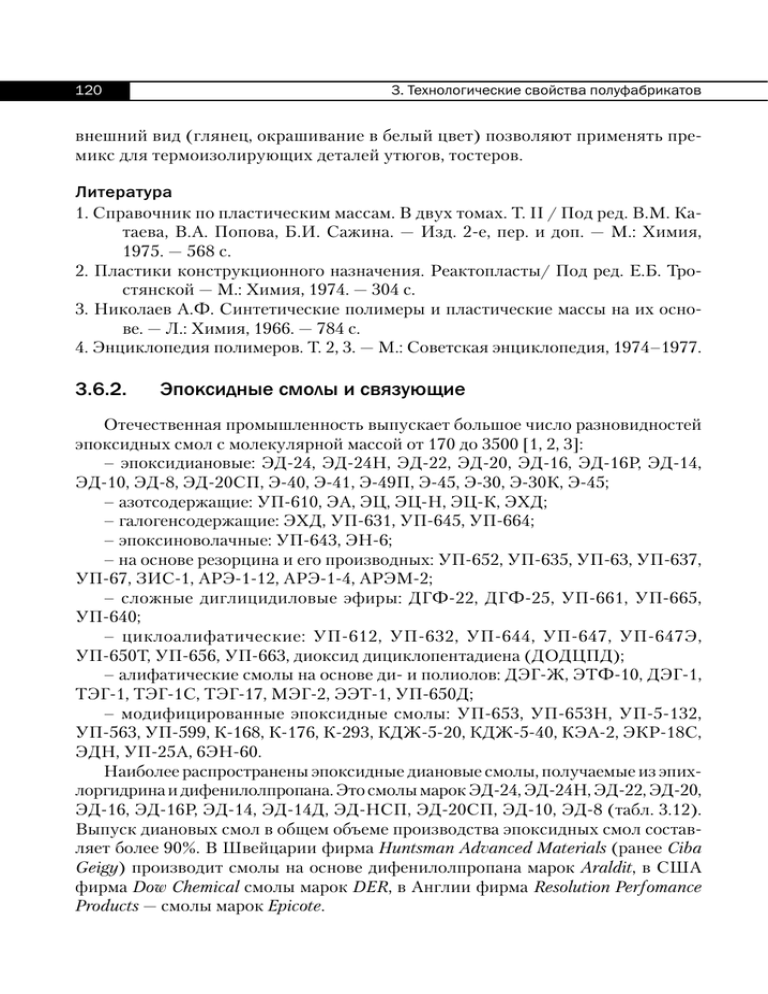

120 3. Технологические свойства полуфабрикатов внешний вид (глянец, окрашивание в белый цвет) позволяют применять премикс для термоизолирующих деталей утюгов, тостеров. Литература 1. Справочник по пластическим массам. В двух томах. Т. II / Под ред. В.М. Катаева, В.А. Попова, Б.И. Сажина. — Изд. 2-е, пер. и доп. — М.: Химия, 1975. — 568 с. 2. Пластики конструкционного назначения. Реактопласты/ Под ред. Е.Б. Тростянской — М.: Химия, 1974. — 304 с. 3. Николаев А.Ф. Синтетические полимеры и пластические массы на их основе. — Л.: Химия, 1966. — 784 с. 4. Энциклопедия полимеров. Т. 2, 3. — М.: Советская энциклопедия, 1974–1977. 3.6.2. Эпоксидные смолы и связующие Отечественная промышленность выпускает большое число разновидностей эпоксидных смол с молекулярной массой от 170 до 3500 [1, 2, 3]: – эпоксидиановые: ЭД-24, ЭД-24Н, ЭД-22, ЭД-20, ЭД-16, ЭД-16Р, ЭД-14, ЭД-10, ЭД-8, ЭД-20СП, Э-40, Э-41, Э-49П, Э-45, Э-30, Э-30К, Э-45; – азотсодержащие: УП-610, ЭА, ЭЦ, ЭЦ-Н, ЭЦ-К, ЭХД; – галогенсодержащие: ЭХД, УП-631, УП-645, УП-664; – эпоксиноволачные: УП-643, ЭН-6; – на основе резорцина и его производных: УП-652, УП-635, УП-63, УП-637, УП-67, ЗИС-1, АРЭ-1-12, АРЭ-1-4, АРЭМ-2; – сложные диглицидиловые эфиры: ДГФ-22, ДГФ-25, УП-661, УП-665, УП-640; – циклоалифатические: УП-612, УП-632, УП-644, УП-647, УП-647Э, УП-650Т, УП-656, УП-663, диоксид дициклопентадиена (ДОДЦПД); – алифатические смолы на основе ди- и полиолов: ДЭГ-Ж, ЭТФ-10, ДЭГ-1, ТЭГ-1, ТЭГ-1С, ТЭГ-17, МЭГ-2, ЭЭТ-1, УП-650Д; – модифицированные эпоксидные смолы: УП-653, УП-653Н, УП-5-132, УП-563, УП-599, К-168, К-176, К-293, КДЖ-5-20, КДЖ-5-40, КЭА-2, ЭКР-18С, ЭДН, УП-25А, 6ЭН-60. Наиболее распространены эпоксидные диановые смолы, получаемые из эпихлоргидрина и дифенилолпропана. Это смолы марок ЭД-24, ЭД-24Н, ЭД-22, ЭД-20, ЭД-16, ЭД-16Р, ЭД-14, ЭД-14Д, ЭД-НСП, ЭД-20СП, ЭД-10, ЭД-8 (табл. 3.12). Выпуск диановых смол в общем объеме производства эпоксидных смол составляет более 90%. В Швейцарии фирма Huntsman Advanced Materials (ранее Ciba Geigy) производит смолы на основе дифенилолпропана марок Araldit, в США фирма Dow Chemical смолы марок DER, в Англии фирма Resolution Perfomance Products — смолы марок Epicote. 121 3. Технологические свойства полуфабрикатов Таблица 3.12. Свойства эпоксидиановых смол [2] ЭД24 ЭД24Н ЭД22 ЭД20 ЭД16 эпоксидных групп 23,5 23,5 23,5 22,0 18,0 12–13,5 15,9 Показатели ЭД16Р ЭД14 ЭДЭДЭД-8 10 20СП Массовая доля, %: иона хлора 0,002 0,002 0,002 0,003 0,003 — 13,0 10,0 21,0 0,006 0,006 0,006 0,007 омыляемого хлора 0,4 0,4 0,4 0,5 0,5 — 0,6 0,6 0,6 1,0 летучих веществ 0,3 0,3 0,4 0,5 0,2 — 0,6 0,6 0,6 0,15 гидроксильных групп Динамическая вязкость, Па·с, при: 25 °С 50 °С Время желатинизации (с малеиновым ангидридом) при 100 °С, ч Цвет по железокобальтовой шкале Содержание сухого остатка, % 1,0 0,6 1,0 1,7 2,5 — — — — — 8,0 — — 6,5 — — 1,0 — — — — 20–40 — 2,5 2,0 — — 28,0 — 2,0 4,0 4 4 4 4 6 — 10 6 6 — — — — — — 73–77 — — — — 7–12 12–18 — — — 3–20 16 5 3 В диановых смолах в зависимости от условий проведения синтеза меняется соотношение мономера и олигомеров с различным числом звеньев, а следовательно, средняя молекулярная масса смолы, процентное содержание эпоксидных групп («эпоксидное число») и вязкость [1]. По мере удлинения цепи снижается процентное содержание эпоксидных и возрастает число гидроксидных групп в смеси олигомеров. Наиболее низкомолекулярный состав «диановой» смолы содержит около 90% мономера, его молекулярная масса находится в пределе 350–400 ед., эпоксидное число достигает 24, гидроксидное — всего 0,1–0,2%. Вязкость при 40 °С составляет 0,6–0,8 Па·с. В табл. 3.13 приведены наиболее распространенные типы эпоксидных смол, идентифицируемые по структуре мономера в них. От соотношения количества мономера и малозвенных олигомеров к количеству многозвенных меняется вязкость смолы и молекулярная масса состава. Чем ниже молекулярная масса смолы, тем больше в ней количество эпоксидных групп и меньше гидроксильных (табл. 3.14). Эпоксиноволачные смолы представляют собой полифункциональные эпоксидные соединения (содержат более двух эпоксидных групп в молекуле), это растворимые и плавкие реакционноспособные продукты конденсации 122 3. Технологические свойства полуфабрикатов эпихлоргидрина с новолачными фенолоформальдегидными смолами различной молекулярной массы (смолы ЭН-6) [5]. Таблица 3.13. Состав и наименование промышленных эпоксидных смол [4] Марка ЭД-24 ЭД-24Н ЭД-22 ЭД-20 ЭД-16 ЭД-14 УП-614 Содержание эпоксигрупп, % 23,5 23,5 21,1–22,3 19,9–22,0 16,0–18,0 13,9–15,9 6,0–9,0 Вязкость, Па⋅с (при Т, °С) 6–10 (20) 4–6 (20) 7–12 (20) 12–25 (20) 3–20 (50) 20–40 (50) 9–14 (50) Таблица 3.14. Состав олигомерной диэпоксидной фракции в «диановых» смолах с различной средней молекулярной массой [6] Средняя молекулярная масса эпоксидной смолы 350–400 400–600 600–800 Содержание функциональных групп, %, Состав олигомерной фракции, %масс. эпоксид- гидро- монодимер тример ных ксильных мер * Агрегатное состояние смолы 23–21,5 21,5–14,5 14,5–10,0 0,1–0,8 0,8–2,5 2,5–4,6 800–1000 10,0–8,0 4,6–5,1 92–85 8–15 2–3 0 Жидкость при 40 °С 85–50 15–20 8–10 5–10 Жидкость при 40 °С 50–20 12–16 8–11 45–50 Вязкая жидкость при 100 °С 20–13 12–14 9–12 55–60 Твердая Траз 50–55 °С 1000–1400 8,0–6,0 5,1–6,0 13–8 7–9 8–10 70–75 Твердая Траз 55–70 °С 1400–1800 6,0–4,0 6,0–6,5 6–4 6–8 8–10 80–85 Твердая Траз 70–85 °С 1800–3500 4,0–2,0 6,5–6,8 4–2 3–5 5–8 83–90 Твердая Траз 85–100 °С * Остальное количество — различные по числу звеньев моно-, диэпоксиды и продукты взаимодействия гидроксильных групп в центральных звеньях олигомеров с эпихлоргидрином или эпоксиолигомерами. Эпоксидная смола на основе резорцина и его производных представляет собой диглицидиловый эфир резорцина, получаемый взаимодействием эпихлоргидрина с резорцином в щелочной среде (табл. 3.15) [5]. Азотсодержащие эпоксидные смолы представляют собой продукты конденсации эпихлоргидрина с циануровой кислотой, дегидрохлорированные едким натром [5]. Алифатические эпоксидные смолы (АЭС) получают конденсацией эпихлоргидрина с многоатомными спиртами двумя методами: одностадийным в присутствии щелочи и двухстадийным в присутствии трехфтористого бора 123 3. Технологические свойства полуфабрикатов или других кислотных катализаторов с последующим дегидрохлорированием едким натром. Структура АЭС, синтезированных одностадийным способом, аналогична структуре диановых эпоксидных олигомеров. АЭС, полученные в две стадии, отличаются сравнительно малой вязкостью, повышенным содержанием эпоксидных групп и хлора [5]. Таблица 3.15. Свойства эпоксидных смол на основе резорцина и его производных [2] Показатели Смолы на основе резорцина и его производных УП652 УП635 УП63 УП637 УП- ЗИС АРЭ- АРЭ- АРЭМ67 -1 1-12 1-4 2 25,0 Массовая доля, %: эпоксидных групп 21,0 26,0 22,5 33,5 13,0 5,0 22,0 иона хлора 0,05 0,05 0,02 0,01 0,015 0,007 0,007 — 0,0075 общего хлора 2,3 6,0 1,2 1,2 2,0 0,75 0,75 — 1,0 летучих веществ 0,7 1,0 1,0 0,5 1,0 0,8 0,8 0,8 10,0 9,0 — — — — — — — — 40 °С 6,0 — — — — — — — — 50 °С — — 15,0 — — — — — — 6,0 — — — — — Динамическая вязкость, Па·с, при: 25 °С Температура размягчения, °С — 22,0 40–50 70–80 Галогенсодержащие эпоксидные смолы по структуре не отличаются от смол, рассмотренных выше, но содержат в цепи атомы галогенов, которые обеспечивают пониженную горючесть отвержденных композиций [5]. Сложные диглицидиловые эфиры получаются взаимодействием эпихлоргидрина с дикарбоновыми кислотами. Наибольший практический интерес представляют смолы на основе гидроароматических дикарбоновых кислот (предпочтительно использовать ангидридные отвердители). По сравнению с другими эпоксидными смолами они обладают меньшей токсичностью. Тщательно очищенные от эпихлоргидрина соединения этого класса не оказывают первичного вредного действия на кожу и слизистую оболочку [5]. В табл. 3.16 приведены основные свойства эпоксидных смол на основе азоти галогенсодержащих, эпоксиноволачных соединений и сложных диглицидиловых эфиров. Эпоксидные полимеры на основе бис- и полифенолов обладают рядом недостатков, к которым относятся прежде всего сравнительно невысокая теплостойкость, интенсивное старение под действием УФ-лучей, резкое падение 31,0 30,0 0,1 4,0 1,4 — — — — 0,4 1,5 1,2 0,35 — — — 0,06 1,5 0,9 — — — — ЭА 33,0 УП610 — — — — 0,12 5,0 1,5 29,0 — — — — 0,03 1,0 1,0 38,0 65 — — — 0,03 1,0 0,5 11,0 — — — — 0,05 2,5 0,5 12,0 0,8 — — — 1,0 — — 13,0 Примечание: содержание брома для УП-631 — 45–48%, УП-645 — 50–52%. Массовая доля, %: эпоксидных групп иона хлора общего хлора летучих веществ Динамическая вязкость, Па·с, при: 25 °С 40 °С 50 °С Температура размягчения, °С Показатели Азотосодержащие Галогенсодержащие УП- УП- УПЭЦ ЭЦ-Н ЭЦ-К 631 645 664 — — — 40 90 — 0,1 2,5 0,7 18,0 — — 0,007 1,0 0,5 22,0 — — 0,8 — 0,01 4,0 1,0 24,0 5,5 15 — — 1,0 — — — 1,5 — 10 — — — 0,01 0,005 0,05 2,5 2,0 3,0 1,0 1,0 1,5 24,5 — — 13 — 0,005 2,1 1,0 23,5 ЭпоксиноСложные диглицидиловые эфиры волачные УПДГФ- ДГФ- УП- УПЭН-6 УП-640 643 22 25 661 665 Таблица 3.16. Свойства эпоксидных смол на основе азот- и галогенсодержащих, эпоксиноволачных соединений и сложных диглицидиловых эфиров [2] 124 3. Технологические свойства полуфабрикатов 3. Технологические свойства полуфабрикатов 125 диэлектрических свойств при повышении температуры. Многие из них могут быть преодолены при использовании для получения связующих циклоалифатических эпоксидных смол [7]. Особенностью циклоалифатических эпоксидных смол является то, что кислород в них связан с углеродными атомами алициклического радикала. Этим обусловлены специфические свойства циклоалифатических смол и полимеров на их основе. Циклоалифатические смолы не отверждаются алифатическими полиаминами, так как скорость этой реакции ничтожно мала. Реакция с ангидридами поликарбоновых кислот, наоборот, протекает с наибольшей скоростью, особенно в присутствии полиолов. Кроме того, молекулы циклоалифатических эпоксидных смол более компактно упакованы и образуют при отверждении трехмерные структуры с большим числом поперечных связей, которые соединяют непосредственно циклы, что приводит к повышению деформационной теплостойкости полимера. Благодаря отсутствию ароматических ядер отвержденные циклоалифатические эпоксидные смолы обладают высокой дуго-, крекингостойкостью и стойкостью к ультрафиолетовым лучам [7]. Для полимеров на основе циклоалифатических эпоксидных смол характерны: высокая температура тепловой деформации, как правило, более высокая, чем температура отверждения; термостабильность при рабочих температурах до 250 °С [8]. Наиболее широкое распространение получили циклоалифатические диэпоксиды на основе тетрагидробензальдегидов. Для получения циклоалифатического диэпоксида марки УП-632 эпоксидированию надкислотой подвергают непосредственно комплексное соединение непредельного циклического альдегида с изопропилатом алюминия [8]. В табл. 3.17 приведена краткая характеристика наиболее распространенных марок циклоалифатических смол. Для получения эпоксидных полимерных материалов применяют модифицированные эпоксидные смолы. Различают два типа модифицированных смол. К первому относятся смолы, получаемые путем химического взаимодействия немодифицированных эпоксидных смол с реакционноспособными модификаторами (химическая модификация); ко второму — эпоксидные составы, получаемые смешением различных эпоксидных смол между собой (т. е. смесевые составы, табл. 3.18). Помимо смолы, отвердителя и катализатора отверждения в состав связующего вводят растворители или разбавители, пластификаторы, которые понижают вязкость, облегчая этим его совмещение с наполнителем. Если вязкость связующего настолько низка, что при определенных условиях может произойти стекание связующего с волокон, ткани или листов, отжим связующего при формовании и т. п., в состав его вводят загустители или тиксотропные добавки [4]. В состав связующих вводят эластификаторы, предназначенные для повышения трещиностойкости, ударной вязкости [11]. Основные типы и свойства эпоксидных связующих представлены в табл. 3.19. 126 3. Технологические свойства полуфабрикатов Применение эпоксидных смол Наиболее часто эпоксидные смолы применяются в качестве эпоксидного клея, пропиточного материала (связующего) вместе со стеклотканью для изготовления и ремонта различных корпусов (лодки, элементы кузова автомобиля и др.) или выполнения гидроизоляции помещений (пол и стены подвальных помещений, бассейны), а также как самый доступный способ в домашних условиях изготовить изделие из стеклопластика, как сразу готовое после отливки в форму, так и с возможностью последующей обработки резанием и шлифовкой. Эпоксидно-диановые смолы марок ЭД-22, ЭД-20, ЭД-16, ЭД-10 и ЭД-8 используются в электротехнической, радиоэлектронной промышленности, авиа-, судои машиностроении, в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков. Растворы эпоксидных смол марок ЭД-20, ЭД-16, Э-40 и Э-40Р в различных растворителях (концентрация по требованию заказчика) используются для изготовления эмалей, лаков, шпатлевок и в качестве полуфабриката для производства других эпоксидных смол, заливочных композиций и клеев. Эпоксидные смолы, модифицированные пластификаторами, — смолы марок К-153, К-115, К-168, К-176, К-201, К-293, УП-5-132 и КДЖ-5-20, — используют для пропитки, заливки, обволакивания и герметизации деталей и в качестве клеев, электроизоляционных заливочных композиций, изоляционных и защитных покрытий, связующих для стеклопластиков. Композиция марки К-02Т используется для пропитки многослойных намоточных изделий с целью их цементации, повышения влагостойкости и электроизоляционных свойств. Модифицированные эпоксидные смолы марки ЭПОФОМ используются на различных промышленных и гражданских объектах в качестве антикоррозионных покрытий для защиты металлических и бетонных строительных конструкций и емкостного оборудования от воздействия химически агрессивных сред (особенно кислот, щелочей, нефтепродуктов, промышленных и канализационных стоков), атмосферных осадков и повышенной влажности. Эти смолы также применяются для устройства гидроизоляции и монолитных наливных покрытий бетонных полов, грунтовки и нанесения отделочного слоя. На основе смолы марки ЭПОФОМ получают заливочные и пропиточные композиции с высоким содержанием армирующих тканей и наполнителей, композиционные материалы и износостойкие покрытия. ЭПОФОМ применяется в качестве пропиточной составляющей рукавного материала для ремонта и восстановления трубопроводов канализационных сетей, напорных сетей холодного и горячего водоснабжения без их демонтажа и извлечения труб из грунта (бестраншейным методом); композиции марки ЭЗП, используемые для покрытия емкостей-хранилищ вина, молока и других жидких пищевых продуктов, а также различных видов жидкого топлива (бензина, керосина, мазута и др.). Покрытие успешно работает в диапазоне температур от –40 до 80 °С.