Q-800 – неразрушающее исследование с помощью ширографии

advertisement

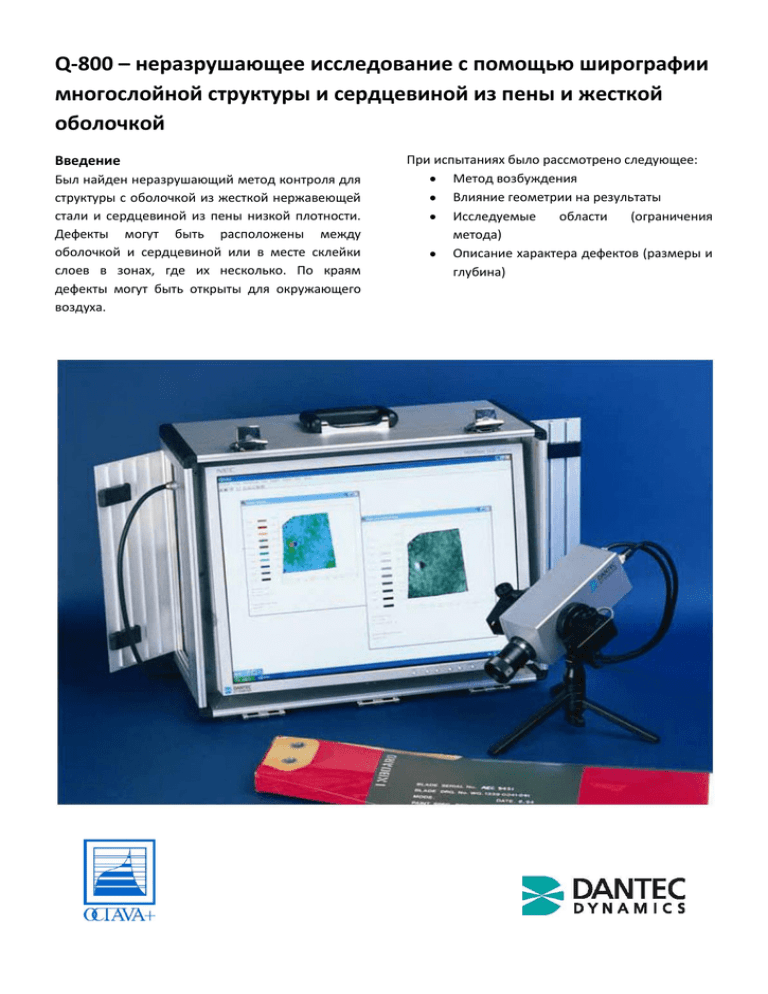

Q-800 – неразрушающее исследование с помощью ширографии многослойной структуры и сердцевиной из пены и жесткой оболочкой Введение Был найден неразрушающий метод контроля для структуры с оболочкой из жесткой нержавеющей стали и сердцевиной из пены низкой плотности. Дефекты могут быть расположены между оболочкой и сердцевиной или в месте склейки слоев в зонах, где их несколько. По краям дефекты могут быть открыты для окружающего воздуха. При испытаниях было рассмотрено следующее: Метод возбуждения Влияние геометрии на результаты Исследуемые области (ограничения метода) Описание характера дефектов (размеры и глубина) Исследование включило в себя изучение литературы, выбор возможных методов, оценка этих методов и конечный выбор наиболее предпочтительного неразрушающего метода для испытаний. Были проведены исследования областей трех типичных структур для каждого метода в виде циклического теста. При проведении циклического теста только с помощью одного метода удалось обнаружить все дефекты во всех структурах – с помощью ширографии. другое из нержавеющей стали, см. рисунок 1. Хорошо видны полые области. Исследования с помощью ширографии продолжили на других структурах. С помощью ширографии удавалось успешно обнаружить и установить глубину расположения в относительно твердых зонах. Самым сложным было обнаружение дефекта под тремя миллиметрами оболочки и дополнительно двумя миллиметрами промежуточного слоя, касающегося сердцевины из пены плотностью 50 кг/м3, расположенного между промежуточным слоем и сердцевиной, показанного на рисунке 1. Предпочтителен один неразрушающий метод контроля для всех зон, как можно более удобный. Искомые дефекты: расслоения диаметром не менее 50 диаметров линии связи оболочка – промежуточный слой, промежуточный слой сердцевина. Расслоения могут быть открыты для внешнего воздуха по краям. Рациональное обследование касательно размеров больших областей обследования на полностью плоских объектах. Во время разработки требования были немного усложнены, склоняя метод неразрушающего контроля к работе с еще более мелкими дефектами и более тонкими структурами. Цель Определить и проверить экономически эффективный метод исследования для слоистой конструкции с оболочкой из жесткой нержавеющей стали и сердцевиной малой плотности. Рис. 1. Типичная структура с искусственными дефектами. Структура с оболочкой из нержавеющей стали, наклеенной на сердцевину из пены, была интересна в применениях клиента «CSM Materialteknik». Работа над неразрушающей технологией проводилась для следующих условий: исследуемая структура – 1 мм оболочки и 1 мм промежуточного слоя, связанного с оболочкой из пены плотностью 50 кг/м3, и то, и Примеры тестов В течение всего исследования искусственные дефекты были смоделированы для создания наибольшей реалистичности, не отдавая предпочтения ни одному методу неразрушающего контроля. Использовались три различных способа моделирования дефектов, показанные на рис. 2. Расслоение типа I: зона слева без промежуточного слоя. Вокруг «расслоения» будет нанесено О-образное кольцо или нечто похожее для предотвращения образования дыр между промежуточным слоем и оболочкой или сердцевиной и промежуточным слоем. Это создаст расслоение (воздушный промежуток) толщиной равной линии связи в этой зоне. Расслоение типа II: на оболочке выявляется пластиковая пленка. Клей будет нанесен на места, которые нужно приклеить, в области пленки. Это создаст очень тонкое расслоение (воздушный промежуток), поддерживаемый пластиковой пленкой. Расслоение типа III: острый предмет застрял в сердцевине чуть иже уровня промежуточного слоя. Это создаст расслоение, выглядящее как трещина в сердцевине. Это подходит для использования на реальных деталях или тестовых образцах с наличием доступа сбоку, что открывает дефекты для внешнего воздуха. оболочками (толщиной до 5 мм), если в качестве возбуждающего воздействия использовался нагрев. Глубина расположения может быть вычислена из измеренных характеристик. Более детальным результаты представлены отдельно для циклического теста и для теста для применений. Циклический тест Использованные методы были выбраны из предшествующего опыта и из методов, описанных в (1). Исходя из описанных выше условий, для оценки при проведении циклического теста были выбраны следующие методы исследования: 1. Ультразвуковой резонансный метод (описанный как спектроскопия в (1)). 2. Метод механического сопротивления (описан в (1)). 3. Метод «Pitch-and-Catch» (описан как велосимметричный метод в (1)). 4. Бондиметрический метод. 5. Ширографический метод (описан в (2)). Циклические тесты проводились образцах NDT1 и NDT3. Рис. 2. Типы расслоений. Исследование и результаты Исследование состояло из двух основных частей: циклического теста и теста для применений с выбранным методом на реальных структурах. Исследование показало, что в течение циклического теста ширография оказалась единственным методом, с помощью которого удалось обнаружить все дефекты. Также с помощью ширографии удалось обнаружить дефекты в областях с очень жесткими только на Все исследования методами (1) и (3) были проведены с использованием «Sonic Bond Master» от «Staveley». Конкретная информация по этому оборудованию может быть найдена в руководстве пользования «Staveley». Дополнительно с вышеуказанными методами использовалось просвечивание для проверки некоторых результатов. На тестовых образцах NDT1 и NDT3 с помощью просвечивания были обнаружены пустоты для всех дефектов кроме дефекта типа II на образце NDT3. Таблица 1 Конструкция панели, рисунок 1. Все панели с сердцевиной из пены Rohacell и клеем Scotchweld 9323 B/A (кроме NDT2) имеют покрытия. Панель Сердцевина, Размер Оболочка, Промежуточный плотность и дефекта, *мм+ слой, *мм+ радиус *мм+ А1 51 кг/м3 30мм 1 - 50 х 50 А5 110 кг/м3 45 мм 2 - 30 х 30 и 50 х 50 А6 51 кг/м3 50мм 1 25 - 50 х 50 А7 51 кг/м3 50мм 06 - 30 х 30 и 50 х 50 NDT1 51 кг/м3 50мм 1 - 50 NDT2 - 1 1 50 1 1 50 3 2 25 и 50 1 08 25 и 50 NDT3 NDT5 R1 51 кг/м3 50мм 51 кг/м3 50мм 31 кг/м3 - 40 мм Ультразвуковой резонансный метод Для резонансного исследования использовались три различных зонда, три различных частоты, 65 кГц, 110 кГц и 250 кГц. На образце NDT2 (связь металл-металл) удалось обнаружить дефекты обоих типов (I и II) с помощью зондов 65 кГц и 110 кГц. Образцы NDT1 и NDT3 (связь оболочка- Примечания Дефект типа III и повреждения от ударов Дефект типа III и повреждения от ударов Дефект типа III и повреждения от ударов Дефект типа III и повреждения от ударов Дефект типа I и II Дефект типа I и II Дефект типа I и II Дефект типа II Дефект типа II, вся деталь имеет радиум ок. 0.5 м сердцевина) были также исследованы, но никакие надежные показания, ни по какому из двух типов дефектов получить не удалось. Анализатор механического сопротивления Использовались зонды «S-MP-3» и «S-MP-4» от «Staveley».Во время исследования были указаны дефекты в образце NDT2 при использовании амплитудного режима. Для амплитудного режима наилучшее отношение сигнал/шум давала частота примерно 7 кГц. В фазовом режиме, ни на какой частоте не удалось получить надежных результатов. Метод «Pitch-and-Catch» Также тесты были проведены на всех панелях. Были получены некоторые положительные результаты для дефектов 50 мм х 50 мм, см. таблицу 2. Дефект типа III находится на краю детали, т. е. диаметр вакуумной присоски 90 мм, микрометр не мог приблизиться к краю ближе, чем на 45 мм. Поэтому дефекты 30 мм х 30 мм никогда не удавалось обнаружить микрометром. Даже для дефектов 50мм х 50мм микрометр обнаруживал только внешние края. Расслоение дальше от краев должно давать более сильные показания., Во время тестирования использовался зонд «Staveley» «SPO-5699-8». В областях без дефектов были получены равномерные показания. Было отмечено заметное возрастание на дефектах 50 мм х 50 мм. По образцам NDT1 и ТDT3 не было получено хороших результатов. Общие показания показывают, что нормальная флюктуация показаний (2-3) мм х (2-10) мм. Дефект типа I был обнаружен на тестовом образце NDT2 при использовании диапазона частот от 37 кГц до 43 кГц. Присутствовали лишь смутные признаки дефекта типа II в образце NDT2, которые не отличались от уровня шума в областях без дефектов. Бондиметрический метод При бондиметрическом методе для нагружения детали используется вакуум. Измеряемая деформация поверхности оболочки с микрометровой точностью фиксируется в центре вакуумной присоской. В зонах расслоения отрицательное давление будет вызывать деформацию поверхности, которая может быть оценена микрометром. На образце NDT1 над дефектами удалось получить различные деформации поверхности. На образце NDT3 не удалось обнаружить деформаций поверхности над дефектами. Ширография Для исследований использовалась ширографическая система «Dantec Dynamics GmbH» с диодным лазером 50 мВт (длина волны 780 нм). Оптика в видео камере была оснащена световым фильтром. Были получены хорошие результаты для всех образцов. Все расслоения были отображены. В качестве возбуждения был использован нагрев. В целом дефекты типа I было легче обнаружить во всех образцах. Для обнаружения дефектов типа II требовалось большее возбуждение. Нагрев должен быть настроен на самый сложный для обнаружения тип дефектов. Даже в образце NDT3 со стальными оболочкой и слоем между сердцевиной и оболочкой были обнаружены дефекты, рис. 3. Эти дефекты не удавалось обнаружить каким-либо другим методом. Таблица 2 Бондиметрические показания в дефектных областях. (Показания в 10-2 мм.) Размер панели и дефекта А1 - 50 мм х 50 мм Начальное значение Значение над дефектом Разница 30 36 6 А5 - 30 мм х 30 мм 28 28 0 А5 - 30 мм х 30 мм 27 32 5 А6 - 50 мм х 50 мм 32 35 3 А7 - 30 мм х 30 мм 32 33 1 А7 - 50 мм х 50 мм 31 44 13 Испытания для конкретных применений границе между оболочкой и средним слоем (2 мм) под оболочкой в 3 мм, рис. 4. Во время испытаний для конкретных применений изучались условия, которые не были рассмотрены при проведении циклических тестов. Также рассматривались наиболее эффективные применения ширографии в рамках этого проекта. Предметами изучения было следующее: 1. Метод возбуждения. 2. Влияние геометрии на результаты. 3. Исследуемые зоны (способ подсветки). 4. Описание характера дефектов (их расположение и глубина). Испытания показали, что нагрев применять к измеряемой конструкции, чем вакуум. Легче было изучать панели большего размера, чем маленькие тестовые образцы из-за того, что маленькие образцы легко смещаются и более быстрого охлаждения в больших панелях. Можно было обнаружить дефекты менее 50 мм на Рис. 4. Результаты с использованием ширографии при измерении NDT5. Метод возбуждения Не смотря на то, что вакуумным возбуждением легче управлять, был ряд причин выбрать нагрев вместо вакуумного метода в качестве способа возбуждения: 1. Дефекты по краям были открыты для внешнего воздуха, что делало вакуум менее удобным в применении. 2. Способ с использованием нагрева легче адаптировать к изменениям в геометрии. 3. Инвестиционные затраты на вакуумную камеру или капюшон были выше, чем на источники нагрева. Поэтому использовалось тепло в качестве метода возбуждения. Изменение температуры для различных конструкций Для границы металл-металл было достаточно разницы температуры в ½ градуса Цельсия для четкой индикации дефектов. Более высокие температуры приводили к большим деформациям и увеличению области деформации (дефекты выглядели большими по площади). Максимально большая разница между используемыми температурами была 10оС. Было очень сложно получить хорошие результаты для расслоений оболочки и сердцевины а образцах NDT1 и NDT3. До появления показаний, указывающих на дефекты, вся деталь изгибалась, вызывая нежелательные деформации. Исследование панелей с А1 по А7 дало более хорошие результаты. Было легко получить показания, указывающие на дефекты, на этих панелях. Разницы температуры около 5оС было достаточно для получения показаний, указывающих на дефекты – расслоения на глубине 1.8 мм. Был сделан вывод, что панели больших размеров быстрее охлаждаются и меньше изгибаются, что положительно влияет на качество измерений. Начальная температура – как это влияет на измерение? Важна температура детали относительно окружающего воздуха. Если температурная разница между деталью и внешним воздухом превышала 10оС, измерения были не точными. Лазерное излучение было турбулентным, возможно из-за турбулентности воздуха. При разнице температур в пределах 10оС изменение температуры не зависело от начальной температуры детали. Опорное изображение может быть получено до или после нагревания. Испытания показали, что достигалась большая чувствительность, если брать опорное изображение до нагревания. Источники тепла При измерениях в качестве источников тепла использовалось пневматическое оружие и галогенные лампы. Преимущество галогенных ламп заключается в том, что их можно легко включать и выключать, не создавая большой турбулентности в воздухе. Если нужно получить высокие температуры имеет смысл использовать пневматическое оружие. Поскольку исследования показали, что измерения с разницей температур более 10оС не очень целесообразны, достаточно использовать галогенные лампы. Лампа мощностью 500 Вт на расстоянии около 300 мм повышает температуру поверхности на 5оС за 20 секунд. Использование большего количества ламп уменьшит время нагрева. Тепло от лампы создает турбулентность в воздухе перед лампой даже после ее выключения. Это создает необходимость экранировать источник после нагревания детали. Также невозможно проводить измерения во время нагревания, потому что в спектре излучения галогенной лампы содержатся некоторые длины волн, которые не поглощаются оптикой и приводят к блюминг-эффекту на элементах матрицы в видео камере. Оптические фильтры и лампы, имеющие спектр излучения в диапазоне частот излучения лазера, могут позволить проведение измерений без возникновения блюминг-эффекта на элементах матрицы в видео камере во время нагрева. Геометрия поверхности исследования и области Влияние геометрии поверхности на ширографические результаты исследовалось на образце R1. Образец R1 имел радиус около 0.5 м. Не было отмечено никакого снижения чувствительности в изогнутых областях. Влияние повреждений от ударов изучалось на панелях от А1 до А7. Даже в областях с сильно деформированной оболочкой из-за сильных ударов ширография смогла отобразить результаты. Изменение геометрии не сильно влияло на результаты. Расположенные близко к краям дефекты, открытые в некоторых случаях были отображены также хорошо как дефекты в середине панелей. Проводились испытания все более и более тонких образцов для того, чтобы определить ограничение по толщине оболочки для ширографии. Для более тонкой оболочки требовались большие разницы температур для того, чтобы обнаружить дефекты. При исследовании образца NDT5 c оболочкой 3 мм и толщиной промежуточного слоя 2мм значения показаний дефектов не сильно отличались от уровня шума, рис. 4. Был обнаружен дефект диаметром 25 мм между оболочкой и промежуточным слоем, рис. 4. Каждая комбинация различных толщин оболочки и промежуточного слоя может давать различные результаты. Описание характера дефектов При обнаружении дефекты естественно нужно узнать о нем как можно больше. При испытаниях с целью поиска ограничения по толщине оболочки было очевидно что проявление дефектов зависит от степени возбуждения и глубины, на которой дефект находится. Деталь нагревалась, и бралось опорное изображение как можно быстрее после окончания нагрева. По мере охлаждения детали проводились измерения. Чем больше времени проходит между взятием опорного изображения и измерением, тем больше уровень возбуждения (разница температур). Если измерения проводятся с разными временными интервалами, то достигаются различные уровни возбуждения. Типичный цикл исследования состоит из: 1. 20 секунд нагрева для повышения температуры примерно на 5оС. 2. Взятие опорного изображения сразу же после окончания нагрева. 3. Первое измерение примерно через 2 секунды. 4. Второе измерение еще примерно через 10 секунд. 5. Третье и последующие измерения через каждые 10 секунд пока разница температур не исчезнет. Вычисление времени, когда изображения дефектов были ясными, дает информацию о глубине их нахождения. Дефекты между оболочкой и промежуточным слоем были явно видны уже на стадиях 3 или 4. Дефекты между сердцевиной и оболочкой или промежуточным материалом не были явно видны до стадий 4 или 5. Дефекты на границе промежуточного слоя не были видны до стадии 5. Несколько границ между материалами требуют более точного управления возбуждением (охлаждением), чтобы сделать возможным оценку глубины нахождения дефектов. Т. к. охлаждение детали зависит от размера детали и температуры внешнего воздуха, было сложно получить абсолютные значения глубины нахождения. Оценки всегда были относительными для тестовых образцов каждого типа. Размер дефекта измерялся программным обеспечением. Если использовался очень высокий уровень возбуждения, показания размера были немного больше самого дефекта. С другой стороны, если использовался очень низкий уровень возбуждения, отображался дефект значительно меньшего размера или не отображался вовсе. Следовательно, нагрев влияет на показания о размере дефекта. расширение компенсирует некоторых недостатки ширографии, такие как сложность обнаружения дефектов, открытых для внешнего воздуха, или адаптация метода возбуждения к изогнутым или неравномерным формам. Будущие перспективы / идеи Исследования будут продолжены в рамках проекта для определения ограничений возможности применения ширографии для таких структур и оптимизации тестирования с точки зрения временных затрат. Ссылки 1. Я. Дж. Маннс и Г. А. Джорджиоу, «Методы неразрушающего контроля для склеенных структур – обзор» (стр. 941 – 951). 2. С. К. Дж. Паркер и П. Л. Салтер, «Новая система ширографии для неразрушающего контроля изделий аэрокосмической промышленности». Выводы Существует ряд методов (1), которые традиционно считаются более подходящими, чем ширография, для исследования слоистых структур с жесткой оболочкой и сердцевиной низкой плотности. Это исследование показывает, что даже для сэндвичевых структур с жесткой оболочкой и сердцевиной низкой плотности ширография удовлетворяет всем требованиям. Использование нагрева и температурное ООО «ПРИМАТЕК» Группа компаний ОКТАВА+ Тел.: (495) 799-90-92 Факс:(495) 799-90-93 e-mail: info@octava.ru www.octava.ru www.dantecdynamics.com