МЕТОДИКА ПРОЕКТИРОВАНИЯ ГАСИТЕЛЯ

реклама

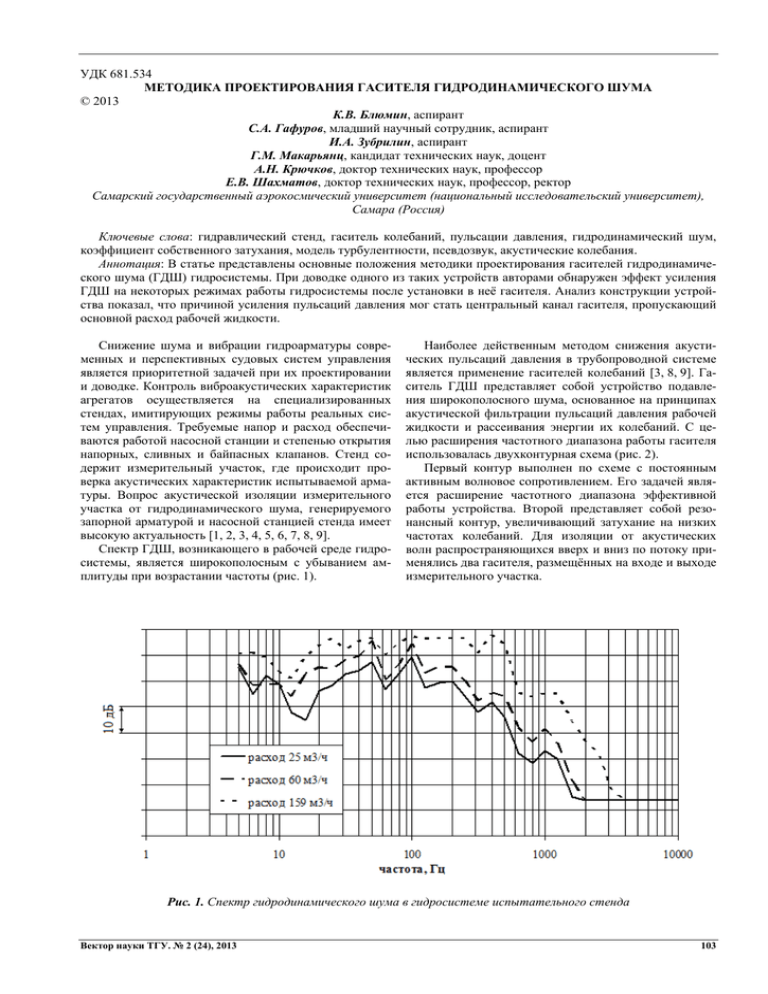

УДК 681.534 МЕТОДИКА ПРОЕКТИРОВАНИЯ ГАСИТЕЛЯ ГИДРОДИНАМИЧЕСКОГО ШУМА © 2013 К.В. Блюмин, аспирант С.А. Гафуров, младший научный сотрудник, аспирант И.А. Зубрилин, аспирант Г.М. Макарьянц, кандидат технических наук, доцент А.Н. Крючков, доктор технических наук, профессор Е.В. Шахматов, доктор технических наук, профессор, ректор Самарский государственный аэрокосмический университет (национальный исследовательский университет), Самара (Россия) Ключевые слова: гидравлический стенд, гаситель колебаний, пульсации давления, гидродинамический шум, коэффициент собственного затухания, модель турбулентности, псевдозвук, акустические колебания. Аннотация: В статье представлены основные положения методики проектирования гасителей гидродинамического шума (ГДШ) гидросистемы. При доводке одного из таких устройств авторами обнаружен эффект усиления ГДШ на некоторых режимах работы гидросистемы после установки в неё гасителя. Анализ конструкции устройства показал, что причиной усиления пульсаций давления мог стать центральный канал гасителя, пропускающий основной расход рабочей жидкости. Снижение шума и вибрации гидроарматуры современных и перспективных судовых систем управления является приоритетной задачей при их проектировании и доводке. Контроль виброакустических характеристик агрегатов осуществляется на специализированных стендах, имитирующих режимы работы реальных систем управления. Требуемые напор и расход обеспечиваются работой насосной станции и степенью открытия напорных, сливных и байпасных клапанов. Стенд содержит измерительный участок, где происходит проверка акустических характеристик испытываемой арматуры. Вопрос акустической изоляции измерительного участка от гидродинамического шума, генерируемого запорной арматурой и насосной станцией стенда имеет высокую актуальность [1, 2, 3, 4, 5, 6, 7, 8, 9]. Спектр ГДШ, возникающего в рабочей среде гидросистемы, является широкополосным с убыванием амплитуды при возрастании частоты (рис. 1). Наиболее действенным методом снижения акустических пульсаций давления в трубопроводной системе является применение гасителей колебаний [3, 8, 9]. Гаситель ГДШ представляет собой устройство подавления широкополосного шума, основанное на принципах акустической фильтрации пульсаций давления рабочей жидкости и рассеивания энергии их колебаний. С целью расширения частотного диапазона работы гасителя использовалась двухконтурная схема (рис. 2). Первый контур выполнен по схеме с постоянным активным волновое сопротивлением. Его задачей является расширение частотного диапазона эффективной работы устройства. Второй представляет собой резонансный контур, увеличивающий затухание на низких частотах колебаний. Для изоляции от акустических волн распространяющихся вверх и вниз по потоку применялись два гасителя, размещённых на входе и выходе измерительного участка. Рис. 1. Спектр гидродинамического шума в гидросистеме испытательного стенда Вектор науки ТГУ. № 2 (24), 2013 103 К.В. Блюмин, С.А. Гафуров, И.А. Зубрилин, Г.М. Макарьянц, А.Н. Крючков, Е.В. Шахматов «Методика проектирования…» Рис. 2. Принципиальная схема гасителя 1 – ёмкость резонансного контура, 2 – центральный канал, 3 – ёмкость контура постоянного активного сопротивления, 4, 5 – присоединительные фланцы, 6 – индуктивность резонансного контура, 7 – жиклёры, 8, 9 – соединительная полость 25 20 Lвх-Lвых, дБ 15 10 5 0 -5 1 10 100 -10 напор 20 кг/см2, расход 25 м3/ч -15 напор 20 кг/см2, расход 60 м3/ч -20 напор 20 кг/см2, расход 100 м3/ч 1000 10000 -25 частота, Гц Рис. 3. Спектральная зависимость разницы уровней акустического давления на входе и выходе центрального канала гасителя ГДШ В ходе экспериментальной доработки гасителя колебаний была выявлена его низкая эффективность на режимах с большими расходами (рис. 3). Анализ данных испытаний показал усиление пульсаций давления в выходном сечении гасителя, за счёт генерирования ГДШ его элементами. При этом основным источником шума являются вихревые структуры потока, формирующиеся в диффузоре центрального канала. 104 Одним из критериев эффективной работы гасителя в условиях отсутствия информации об акустическом импедансе присоединённой гидравлической цепи является коэффициент собственного затухания [8]. Коэффициент собственного затухания представляет собой отношение амплитуды пульсаций акустического давления на входе гасителя к амплитуде пульсаций на выходе при его нагрузке на волновые сопротивления. Вектор науки ТГУ. № 2 (24), 2013 К.В. Блюмин, С.А. Гафуров, И.А. Зубрилин, Г.М. Макарьянц, А.Н. Крючков, Е.В. Шахматов «Методика проектирования…» Требуемое значение коэффициента собственного затухания в высокой степени зависит от индуктивных свойств центрального канала. Это заставляет значительно снижать диаметр его проходного сечения по сравнению с диаметром участка трубопровода, в который он установлен. В существующей методике проектирования ограничением снижения диаметра является требуемое гидравлическое сопротивление гасителя. Как показала практика, сильная разница диаметров на диффузоре выходного участка центрального канала и неудовлетворительная его конфигурация приводит к генерированию гидродинамического шума самим гасителем. Это потребовало доработать методику проектирования гасителя ГДШ. Поскольку резонансный контур не является источником гидродинамического шума, то модернизация методики проектирования гасителя коснулась только расчёта контура реализующего постоянное активное волновое сопротивление. На первом этапе проектирования решается задача максимизации коэффициента собственного затухания гасителя и минимизации гидравлических потерь. Коэффициент собственного затухания гасителя (рис. 4) при выполнении условия активности и постоянства волновых сопротивлений определяется как: 2 ω Vпр ⋅ l Kc = 1 + a S веденный объём расширительной полости гасителя, ω – круговая частота, l – длина центрального канала, a – скорость звука, S – площадь поперечного сечения ( )2 – степень пере- жатия, Dтр – диаметр подводящего трубопровода, d ц – диаметр центрального канала. Условие согласования волновых сопротивлений гасителя и подводящего трубопровода, обеспечивающего наиболее эффективную работу гасителя, записывается r = (ρ ⋅ a ) SТ , где SТ – площадь поперечного сечения подводящего трубопровода. По этим формулам можно проводить выбор геометрических характеристик гасителя Vпр , l , d ц . Гидравлические потери гасителей практически всегда связаны с течением рабочей жидкости в инерционном канале. Доля стационарного потока, проходящего через расширительную полость, на порядок меньше, чем через центральный канал. Для комбинации конических и цилиндрического участков зависимость гидравлических потерь от геометрических размеров инерционного канала будет следующей: ∆PГ .Σ = ∆PГ .вх + ∆PГ .ц + ∆PГ .вых ∆PГ .вх = ρ ⋅ Q2 1 1 λ 1− 2 ⋅ 2 4 тр π ⋅ dц m sin α вх Вектор науки ТГУ. № 2 (24), 2013 ∆PГ .вх 8ρ ⋅ Q 2 = 2 4 π ⋅ dц ; 2 λтр 1 1 1 ; + K 1 − 2 1 − 2 ⋅ m 8 m sin α вых −2 λтр n ⋅ Re m , = 1,8 lg K ' ⋅ n ⋅ Re m + 7 D тр Re m = 4 n ⋅Q – π ⋅ υ ⋅ Dтр число Рейнольдса потока в подводящем трубопроводе диаметром Dтр ; где ∆PГ .вх , ∆PГ .ц , ∆PГ .вых – гидравлические потери соответственно входного конического, цилиндрического и выходного конического участков гасителя; lц , d ц – длина и диаметр центрального участка канала; при условии, что Vпр = S ⋅ l ⋅ ( m 2 − 1) . Здесь Vпр – при- центрального канала, m = Dтр d ц ∆PГ .ц lц 8ρ ⋅ Q 2 = 2 4 λтр ⋅ ; dц π ⋅ dц α вх , α вых – углы конусности входного и выходного участков; Q – расход жидкости, проходящей через канал; λтр – коэффициент потерь на трение; ρ , υ – плотность и кинематическая вязкость; K’ – размер, пропорциональный абсолютной шероховатости; К – коэффициент смягчения удара, определяемый приближенно по формуле Флигнера К = sin 2α вых . Решение такой оптимизационной задачи формирует первоначальный облик гасителя, его основные геометрические характеристики, такие как длина и диаметр центрального канала, объём расширительной полости. С целью минимизации гидравлических потерь выбирается первоначальный профиль конфузора и диффузора центрального канала. На втором этапе проводится корректировка формы диффузора центрального канала при минимизации среднеквадратичного значения пульсаций давления рабочей жидкости на выходе из гасителя (рис. 5). Расчёты проводилась с использованием численной модели течения в центральном канале гасителя. Для замыкания уравнений, описывающих течение рабочей жидкости, использовалась SST и LES модели турбулентности. Их выбор обусловлен необходимостью точного описания пристеночных течений в канале и необходимостью учёта развитых турбулентных слоёв [10]. Рабочая жидкостью – вода с учётом податливости. Граничные условия расчётной области на входе – полное давление, на выходе – расход жидкости. Использовалась упорядоченная гексаэдральная сетка, состоящая из 1 770 445 элементов. Расчет проводится в нестационарной постановке. Для скорректированного профиля рассчитывается спектр акустической составляющая колебаний давления, возникающих на выходе из центрального канала. Зная фоновое значение ГДШ, с использованием коэффициента собственного затухания выполняется расчёт 105 К.В. Блюмин, С.А. Гафуров, И.А. Зубрилин, Г.М. Макарьянц, А.Н. Крючков, Е.В. Шахматов «Методика проектирования…» 4.5 4.0 3.5 Ks 3.0 2.5 2.0 1.5 1.0 0.5 0.0 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 безразмерная частота, l/(a*w) Рис. 4. Коэффициент собственного затухания основного каскада гасителя ГДШ Рис. 5. Распределение среднеквадратичного значения пульсаций давления по длине центрального канала гасителя колебаний пульсаций на выходе из гасителя. Затем полученное значение складывается с результатами численного расчёта. Представленная в статье методика позволяет успешно использовать гасители пульсаций не только для подавления высокоамплитудных колебаний давления, но и применять такие устройства для снижения уровня гидродинамического шума. Это позволяет значительно расширить сферу использования гасителей колебания давлений рабочей жидкости. Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации в рамках программ "Формирование государственных заданий высшим учебным заведениям на 2013 год и на плановый период 2014 и 2015 годов в части проведения научно-исследовательских работ", регистрационный номер 7.3206.2011 и "Исследования и разработки по приоритетным направлениям развития научнотехнологического комплекса России на 2007 – 2013 годы", тема: 2011-1.9-519-003-091. 106 СПИСОК ЛИТЕРАТУРЫ 1. Гафуров С.А. Расчёт гидродинамики центрального канала гасителя колебаний давления рабочей жидкости [Текст] / Г.М. Макарьянц, А.Н. Крючков, Э.Г. Берестовицкий, А.Е. Фёдоров // Международный научно-технический форум, посвящённый 100-летию ОАО "Кузнецов" и 70-летию СГАУ, сборник трудов в 3-х томах, том 2, Международная научно-техническая конференция с участием сентября молодых учёных "Динамика и виброакустика машин".– Самара, 2012. – 5–7 сентября. – С. 199–200. 2. Макарьянц Г.М. Численный расчёт гидродинамического шума центрального канала гасителя пульсаций давления рабочей жидкости [Текст] / С.А.Гафуров, И.А. Зубрилин, А.Н. Крючков, Е.В. Шахматов .// Колебания и волны в механических системах: Материалы международной научной конференции / Под ред. Акад. Р.Ф. Ганиева – М.: Изд-во "Институт компьютерных исследований", 2012. – С. 78. 3. Prokofiev, A., Makariyants, G., Shakhmatov, E. Modeling of pipeline vibration under the pressure ripples in the working fluid, Proceedings of the 17th InternaВектор науки ТГУ. № 2 (24), 2013 К.В. Блюмин, С.А. Гафуров, И.А. Зубрилин, Г.М. Макарьянц, А.Н. Крючков, Е.В. Шахматов «Методика проектирования…» 4. 5. 6. 7. tional Congress on Sound and Vibration (ICSV17), Cairo, Egypt, 18–22 July, (2010) Igolkin, A.A., Kruchkov, A.N., Koh, A.I., Safin, A.I., Shakhmatov, E.V. Pressure reducing valve noise reduction, Proceedings of the Nineteen International Congress on Sound and Vibration (ICSV 19), Vilnius, Lithuania, July 08–12, (2012) Makaryants, G.M., Sverbilov, V.Ya., Prokofiev A.B., Makaryants M.V., Shakhmatov E.V. The tonal noise reduction of the proportional pilot operated pneumatic valve, Proceedings of the 19th International Congress on Sound and Vibration (ICSV19), Vilnius, Lithuania, 08–12 July (2012) Gafurov, S.A. Dynamic load reduction of pump unit / L.V. Rodionov, A.N. Kriuchkov, E.V. Shahmatov // International Scientific-Technical Conference Hydraulics and Pneumatics 2012. – Wroclaw, Poland 2012. – 28–35 pp. ISBN 978-83-87982-78-2. Гафуров, С.А. Влияние конструкции входного уча- © 2013 стка шнеко-центробежной ступени комбинированного насоса на его вибрационное и пульсационное состояния [Текст]/ С.А. Гафуров, Л.В. Родионов, А.Н. Крючков, Г.М. Макарьянц, Е.В. Шахматов // Вестник СГАУ, № 2 (33), 2012. – С. 155–164. 8. Макарьянц Г.М. Использование численного моделирования для расчета собственных характеристик гасителей колебаний давления в распределенных параметрах [Текст] / Прокофьев А.Б., Шахматов Е.В. // Вестник СГАУ, №1 (12), 2007. – С. 148–155. 9. Иголкин А.А. Снижение колебаний и шума в пневмогидромеханических системах [Текст] / А.Н. Крючков, Г.М. Макарьянц, А.Б. Прокофьев, Прохоров С.П., Шахматов Е.В., Шорин В.П. // – Самара: Изд-во СНЦ РАН, 2005. – 314 с. 10. Гарбарук А.В., Расчет трехмерного турбулентного течения в "S" образном канале прямоугольного сечения [Текст] / М.Х. Стрелец, М.Л. Шур // Теплофизика высоких температур, 2003. т. 41, N 1, С. 1–8. DESIGN METHODOLOGY OF HYDRODYNAMIC NOISE SILENCER K.V. Blumin, post-graduated student S.A. Gafurov, younger research associate, post-graduated student I.A. Zubrilin, younger research associate, post-graduated student G.M. Makaryants, Ph.D., Associate Professor A.N. Kruchkov, Doctor of Engineering, Full Professor E.V. Shakhmatov, Doctor of Engineering, Head of SSAU (national research institution), Samara (Russia) Keywords: hydraulic set-up, silencer, pressure ripples, hydrodynamic noise, damping coefficient, turbulence model, pseudo noise, acoustic waves Annotation: The article presents the main points of design methodology of a hydrodynamic noise silencer in a hydraulic system. An operational development of this unit observes the effect of hydrodynamic noise gain at high flow rates and pressures. Analysis of silencer design shows that the reason of pressure ripples rise was a central duct of the silencer that transmits the main part of flow rate. Вектор науки ТГУ. № 2 (24), 2013 107