Стекла для защитной оболочки жесткого оптического волокна

реклама

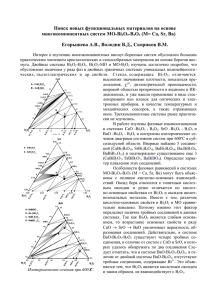

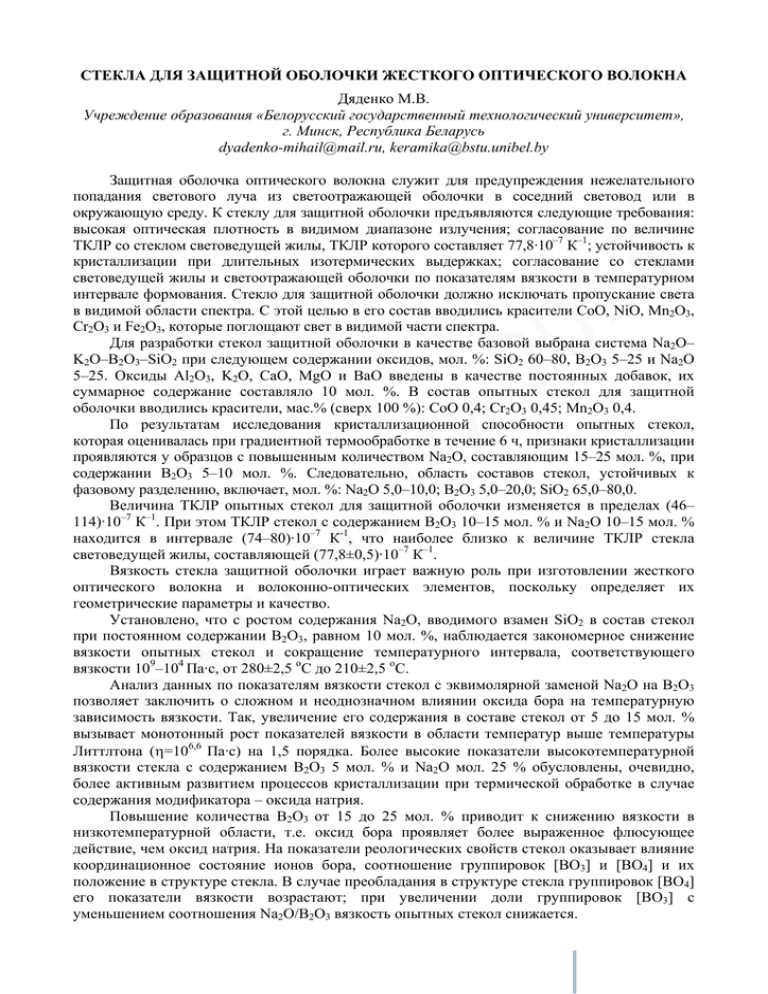

СТЕКЛА ДЛЯ ЗАЩИТНОЙ ОБОЛОЧКИ ЖЕСТКОГО ОПТИЧЕСКОГО ВОЛОКНА Дяденко М.В. Учреждение образования «Белорусский государственный технологический университет», г. Минск, Республика Беларусь [email protected], [email protected] Защитная оболочка оптического волокна служит для предупреждения нежелательного попадания светового луча из светоотражающей оболочки в соседний световод или в окружающую среду. К стеклу для защитной оболочки предъявляются следующие требования: высокая оптическая плотность в видимом диапазоне излучения; согласование по величине ТКЛР со стеклом световедущей жилы, ТКЛР которого составляет 77,8·10–7 К–1; устойчивость к кристаллизации при длительных изотермических выдержках; согласование со стеклами световедущей жилы и светоотражающей оболочки по показателям вязкости в температурном интервале формования. Стекло для защитной оболочки должно исключать пропускание света в видимой области спектра. С этой целью в его состав вводились красители CoO, NiO, Mn2O3, Cr2O3 и Fe2O3, которые поглощают свет в видимой части спектра. Для разработки стекол защитной оболочки в качестве базовой выбрана система Na2O– K2O–B2O3–SiO2 при следующем содержании оксидов, мол. %: SiO2 60–80, B2O3 5–25 и Na2O 5–25. Оксиды Al2O3, K2O, CaO, MgO и BaO введены в качестве постоянных добавок, их суммарное содержание составляло 10 мол. %. В состав опытных стекол для защитной оболочки вводились красители, мас.% (сверх 100 %): CoO 0,4; Cr2O3 0,45; Mn2O3 0,4. По результатам исследования кристаллизационной способности опытных стекол, которая оценивалась при градиентной термообработке в течение 6 ч, признаки кристаллизации проявляются у образцов с повышенным количеством Na2O, составляющим 15–25 мол. %, при содержании B2O3 5–10 мол. %. Следовательно, область составов стекол, устойчивых к фазовому разделению, включает, мол. %: Na2O 5,0–10,0; В2О3 5,0–20,0; SiO2 65,0–80,0. Величина ТКЛР опытных стекол для защитной оболочки изменяется в пределах (46– 114)·10–7 К–1. При этом ТКЛР стекол с содержанием B2O3 10–15 мол. % и Na2O 10–15 мол. % находится в интервале (74–80)·10–7 К-1, что наиболее близко к величине ТКЛР стекла световедущей жилы, составляющей (77,8±0,5)·10–7 К–1. Вязкость стекла защитной оболочки играет важную роль при изготовлении жесткого оптического волокна и волоконно-оптических элементов, поскольку определяет их геометрические параметры и качество. Установлено, что с ростом содержания Na2O, вводимого взамен SiO2 в состав стекол при постоянном содержании B2O3, равном 10 мол. %, наблюдается закономерное снижение вязкости опытных стекол и сокращение температурного интервала, соответствующего вязкости 109–104 Па·с, от 280±2,5 оС до 210±2,5 оС. Анализ данных по показателям вязкости стекол с эквимолярной заменой Na2O на B2O3 позволяет заключить о сложном и неоднозначном влиянии оксида бора на температурную зависимость вязкости. Так, увеличение его содержания в составе стекол от 5 до 15 мол. % вызывает монотонный рост показателей вязкости в области температур выше температуры Литтлтона (=106,6 Па·с) на 1,5 порядка. Более высокие показатели высокотемпературной вязкости стекла с содержанием B2O3 5 мол. % и Na2O мол. 25 % обусловлены, очевидно, более активным развитием процессов кристаллизации при термической обработке в случае содержания модификатора – оксида натрия. Повышение количества B2O3 от 15 до 25 мол. % приводит к снижению вязкости в низкотемпературной области, т.е. оксид бора проявляет более выраженное флюсующее действие, чем оксид натрия. На показатели реологических свойств стекол оказывает влияние координационное состояние ионов бора, соотношение группировок [BO3] и [BO4] и их положение в структуре стекла. В случае преобладания в структуре стекла группировок [BO4] его показатели вязкости возрастают; при увеличении доли группировок [BO3] с уменьшением соотношения Na2O/B2O3 вязкость опытных стекол снижается. По данным В.Н. Полухина [1] для обеспечения качества волоконно-оптических изделий вязкость стекла световедущей жилы при температуре спекания волокон должна быть больше вязкости стекол оболочек, так как в этом случае их химическое взаимодействие в контактном слое значительно снизится. С учетом показателей ТКЛР, вязкости и кристаллизационной способности выделена область составов стекол, включающая Na2O 10–15 мол. %, которые в большей мере полно отвечают требованиям, предъявляемым к стеклам защитной оболочки. Однако ТКЛР исследуемых стекол не соответствует заданному значению, что требует их модифицирования. Для оптимизации технологических и термических свойств в составах окрашенных стекол варьировалось содержание оксидов бора, натрия и калия. В составах при общем содержании оксидов щелочных металлов, равном 17 мол. %, изменялось соотношение Na2O и K2O от 10:7 до 2:15; а также оценивалось влияние соотношения (Na2O+K2O)/B2O3 на свойства опытных стекол. Установлено, что с увеличением соотношения Na2O:K2O в составе стекол происходит монотонный рост показателей вязкости во всем исследуемом диапазоне температур. Так, увеличение содержания K2O, вводимого взамен Na2O, на 4 мол. % обусловливает изменение вязкости lgη на 0,3. Более сложное влияние на температурную зависимость вязкости оказывает изменение соотношения модификаторов и оксида бора в составе стекол. Так, с увеличением содержания B2O3 за счет (Na2O+K2O) наблюдается рост градиента вязкости. Поэтому в интервале температур, соответствующем пластическому состоянию (lgη8), вязкость опытных стекол с соотношением (Na2O+K2O)/B2O32 выше, чем при указанном соотношении, близком к единице. Выявлено, что в области температур свыше 750 оС модификаторы закономерно проявляют более выраженное флюсующее действие. Величина ТКЛР исследуемых стекол с различным соотношением Na2O/K2O и (Na2O+K2O)/B2O3 изменяется в интервале значений (56–86,9)·10–7 К–1. Выявлено, что наиболее оптимальным является использование оксидов натри, калия и бора в соотношении (Na2O+K2O)/B2O3, равном 15:11. Стекло указанного состава взято за основу для последующего исследования влияния качественного и количественного состава красителей (CoO, NiO, Cr2O3 и Mn2O3) на светозащитные характеристики опытных стекол. Выбор красителей обусловлен необходимостью обеспечить высокую оптическую плотность стекол для защитной оболочки в видимой области спектра. Максимальной оптической плотностью в диапазоне длин волн 350–700 нм характеризуются стекла с соотношениями Cr2O3:СоО:Mn2O3, равными 1,125:1:1 и 3:1:2. В первом случае рост оптической плотности стекла обусловлен введением катиона Co2+, имеющего высокий линейный коэффициент поглощения в области длин волн 540–630 нм. Оптическую плотность порядка 2 единиц имеет стекло с соотношением Cr2O3:СоО:Mn2O3, равным 3:1:2. Указанная комбинация красителей является предпочтительной, поскольку в стекле данного состава увеличено содержание многозарядных ионов, что позволяет снизить скорость диффузии ионов-красителей из защитной оболочки в световедущую жилу. Таким образом, на основе системы Na2O–K2O–В2О3–SiO2 при соотношении оксидов (Na2O+K2O)/B2O3, равном 15:11, и соотношении красителей Cr2O3:СоО:Mn2O3, составляющем 3:1:2, разработан состав стекла для защитной оболочки жесткого оптического волокна, устойчивый к фазовому разделению при его 24-часовой термообработке в интервале температур 600–1100 оС и характеризующийся следующими показателями: величина ТКЛР составляет 77,7·10–7 К–1; оптическая плотность в интервале длин волн 350– 700 нм – D=2; вязкостные характеристики стекла для защитной оболочки согласованы с характеристиками стекол для световедущей жилы и светоотражающей оболочки. 1) Полухин В.Н. Стекла для волоконной оптики // Оптико-механическая промышленность. 1968. №9. С.34-38.