Методические указания для выполнения курсового проекта

реклама

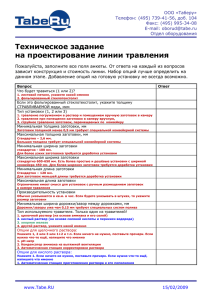

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РФ ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ В МАШИНОСТРОЕНИИ Методическое пособие по курсовому проектированию. Иркутск 2008 Курсовой проект по технологическим процессам а машиностроении является самостоятельной работой студента по разработке технологического процесса изготовления заготовки, конструированию средств технологического оснащения проектируемых операций и переходов, а также технико-экономическому обоснованию принятых решений. В курсовом проекте должны находить конкретное отображение не только идеи роста производительности труда и снижения себестоимости продукции, но и вопросы повышения ее качества, надежности и долговечности, повышение культуры труда и его безопасности. В проектируемом технологическом процессе следует использовать оборудование с ЧПУ, механизированную оснастку, прогрессивный режущий и мерительный инструмент. Составил Лившиц А.В., Савченко А.А. Рецензент КольцовВ.П. 2 ОГЛАВЛЕНИЕ 1. Содержание курсовой работы................................4 2. Методические указания к выполнению разделов пояснительной записки.5 2.1 Введение...........................................5 2.2. Описание объекта производства..........................5 2.3. Анализ технологичности конструкции детали................6 3. Выбор заготовки и метод ее изготовления.......................7 4. Библиографический список …………………………………………………10 3 Аннотация Данное методическое пособие рекомендовано для использования при написании курсовой работы по дисциплине «Технологические процессы в машиностроении», целью которой является выбор наиболее экономически выгодного метода получения заготовки для изготовления детали, для этого необходимо рассмотреть несколько методов (штамповка, отливка, прокат). 1. Содержание курсовой работы Исходными данными для выполнения курсового проекта служат: а) бланк-задание на проектирование; б) чертеж детали с техническими условиями на ее изготовление; в) заданный тип производства или производственная программа. Курсовой проект должен содержать: 1. Расчетно-пояснительную записку с изложением всех необходимых технических и технико-экономических расчётов, дающих обоснование принятых проектантом решений. Рассчитывается два варианта получения заготовки: а- литьем; б- обработка давлением. 2. Разработанный и оформленный на картах (ГОСТ 31404-86; форма 1, 1а и форма 2, 2а) технологический процесс получения заготовки для изготовления детали. 3. Графическую часть проекта, включающую: чертёж детали с техническим условиями на её изготовление; чертёж заготовки с техническим условиями на её изготовление; чертеж литейной формы или штампа (в зависимости от выбранного варианта метода получения заготовки) Примечание: выполнение чертежей обязательно с использованием CAD/CAM систем. Структура пояснительной записки: 1. Бланк-задание на проектирование. 2. Оглавление (содержание ПЗ). 3. Введение. 4. Технологическая часть проекта 4.1.1. Описание объекта производства 4.1.2. Анализ технологичности конструкции детали. 4.1.3. Технико-экономический расчет получения заготовки методом литья. 4.1.4. Технико-экономический расчет получения заготовки методом обработки давлением. 4.1.5. Сравнительный анализ методов получения заготовки. 5. Заключение (вывод). 6. Библиографический список. 4 2. Методические указания к выполнению разделов пояснительной записки 2.1 Введение Во введении рассматриваются основные направления в технологии изготовления деталей машиностроительного производства. Дается обзор современных методов получения заготовок, обеспечивающих основные технологические характеристики изделия. 2.2. Описание объекта производства Указать назначение самой детали, основных её поверхностей и влияние их взаимного расположения, точности и чистоты обработки на качество работы механизма, для которого изготавливается деталь. Анализируя поверхности детали, необходимо присваивать каждой из них цифровое обозначение, например торец 1, плоскость 5, отверстие цилиндрическое сквозное 8, и т.п. Эти же цифры должны быть нанесены на соответствующие поверхности на чертеже. За тем следует определить отклонения на размеры и поверхности, отсутствующие на чертеже (на свободные размеры, неуказанные отклонения формы и расположение), для последующей записи их в соответствующие технологические карты. Эти данные определяют и заносят в таблицу 1. Таблица 1. № поверхно- Номинальный размер, Допуск, Отклонение положения поверхсти мм мм ности относительно базы или других поверхностей, мм Из описания назначения и конструкции детали должно быть ясно, какие поверхности и размеры имеют основное, решающее значение для служебного назначения детали и какие – второстепенное. В этом же разделе следует привести также данные о материале детали: по химическому составу, механическим свойствам, до и после термической обработки (если таковая предусмотрена). Эти данные сводятся в таблицы (табл. 2 и 3) Таблица 2. Химический состав (материал) (Гост…. ) C Si Mn S P не более Ni Cr Таблица 3. 5 Механические свойства σт , σв , кг/мм2 кг/мм2 HB (не более) а н, ψ ,% δ, % (материал) 2 Горячекатаной отожженной кг/см Анализ технологичности конструкции детали Анализ технологичности конструкции детали производится по чертежу и техническим условиям с учетом заданного типа производства. Основная цель данного анализа сводится к возможному уменьшению трудоёмкости и металлоёмкости, возможности обработки детали высокопроизводительными методами, что позволяет снизить себестоимость изготовления без ущерба для служебного назначения детали. Технологичность оценивается по качественным признакам и количественным показателям. При качественной оценке технологичности конструкции анализируется жесткость детали, геометрическая сложность её элементарных поверхностей, условия производительной обработки, установки и закрепления, а также материал и другие параметры, влияющие на себестоимость изготовления. Количественную оценку технологичности в курсовом проекте следует проводить по следующим показателям: а) Коэффициент точности обработки K т .ч . = 1 − 1 Tср , (1) где Тср – средний квалитет точности обработки Т ср = ∑ Т i ni ∑ ni , (2) где Ti=5,6,….,17 – квалитеты точности ni – число размеров, соответствующего квалитета точности, Таблица 4. Ti ni Ti×ni Σni= ΣTi×ni= Значение Kт.ч. → 1 б) Коэффициент шероховатости поверхностей 6 K ш = 1− 1 ω ср (3) где ωср – средняя шероховатость поверхностей ω ср = ∑ Rai ni (4) ∑ ni где Rai – значение параметра шероховатости элементарной поверхности; ni – число поверхностей для соответствующего класса шероховатости. Таблица 2 Rai ni Rai× ni Σni= Σ Rai ×ni= Kш → 1 в) Коэффициента унификации конструктивных элементов K у . э. = N у . э. N э. , (5) где Nу.э. – число унифицированных элементов детали; Nэ. – общее число конструктивных элементов детали. Если Kу.э.>0,6 деталь технологична по данному параметру Вывод: Анализ количественных и качественных показателей технологичности позволяет считать конструкцию данной детали – технологичной (или не технологичной). 3. Выбор заготовки и метод ее изготовления Метод получения заготовки для деталей машин определяется масштабом выпуска. Для серийного производства характерной особенностью является изготовления деталей партиями. Понятие “Партия” относится к количеству одноимённых деталей, одновременно обрабатываемых с одной наладки оборудования. От величины партии зависят технико-экономические показатели производства. Размер операционной партии для одновременного запуска (в штуках) определяется по формуле n= N ×a Φ , шт. (6) где N – количество деталей в годовой производственной программе, шт. 7 a - периодичность запуска партии деталей в днях (обычно a =5,10,20) Ф – действенный годовой фонд времени рабочего за год (240 дней). Значение N выбирают по Табл. 6 с учётом типа производства и массы детали. Таблица 6 Масса детали, кг единичное, N шт. <1,0 1,0-2,5 2,5-5,0 5,0-10 >10 <10 <10 <10 <10 <10 мелкосерийное, N шт. 10-2000 10-1000 10-500 10-300 10-200 Тип производства среднекрупносерийное, серийное, N N шт. шт. 1500-100000 75000-200000 1000-50000 50000-100000 500-35000 35000-75000 300-25000 25000-50000 200-10000 10000-25000 массовое, N шт. >200000 >100000 >75000 >50000 >25000 При выборе заготовки сначала устанавливают вид заготовки (отливка, поковка, штамповка, прокат, свободная ковка). Затем выбирают метод формообразования заготовки (литье в песчаные, стержневые или металлические формы; ковка свободная, в подкладных или закрытых штампах). Выбор обусловлен конструкцией и назначением детали, материалом и техническими требованиями, формой, размерами и экономическими обоснованиями. Оптимальный метод устанавливается на основании анализа всех этих взаимосвязанных между собой факторов технико-экономического расчета с учетом опыта передовых предприятий и последних достижений соответствующих отраслей науки. В качестве заготовок используются трубы, листовой, сортовой, специальный прокат, профили, кованные, штампованные заготовки и отливки. Круглая калибровочная сталь используется диаметром до 100 мм. Стандарт на горячекатаную сталь круглого сечения распространяется до диаметра 250 мм включительно. Полые заготовки деталей, типа цилиндры, фланцы, втулки – нарезают из холоднотянутых или холоднокатаных труб, которые согласно ГОСТ 8734-58 изготавливают диаметром до 200 мм с толщиной стенки от 4 мм до 12 мм. Горячекатаные бесшовные трубы выпускают диаметром до 800 мм с толщиной стенки от 2,5 мм до 70 мм (ГОСТ 8732-58). Холодную высадку ступенчатых деталей на прессах-автоматах рекомендуется производить из калиброванного прутка диаметром до 25 мм. Специальный прокат применяется в крупносерийном и массовом производстве. Штампованные заготовки используются в серийном и массовом производстве. Наиболее производительна штамповка на горизонтально-ковочных машинах (ГКМ) – до 400 поковок в час, этим способом получают заготовки массой от 0,1 кг до 100 кг с максимальным диаметром до 315 мм для деталей типа стержня с утолщением, колец, втулок, методика выбора и расчёта объёмной штамповки рассмотрена в [3] стр. 7. Характеристика и применение различных методов получения заготовок, точность, шероховатость и уклоны даны в [1] стр. 116. Методика выбора и расчёта отливки рассмотрена в [4] стр. 6. 8 Примеры расчетов методов получения заготовок с заполнением технологических карт , чертежей приведены в [3,4] Целесообразность принятого вида заготовки должна быть обоснована расчетом технологической себестоимости заготовок по сравниваемым вариантам и по коэффициентам использования материала. Коэффициент использования материала (КИМ) определяется по формуле: K им = q , G (7) где q – масса готовой детали (см. чертёж), кг G – масса заготовки, кг G =V × j, (8) 3 V – объём заготовки, см ; j – удельный вес, г/см3. Технологическая себестоимость заготовки при изготовлении детали из проката: S заг1 = GC − (G − q ) C отх 1000 , руб. (9) С – цена 1 кг материала заготовки, руб. (опредиляется по данным СМИ и Интирнет); Сотх – цена 1 т отходов, руб. (опредиляется по данным СМИ и Интирнет);. Технологическая себестоимость заготовок, получаемых литьём (в земляные формы, кокили, по выплавляемым моделям, под давлением), горячей штамповкой на молотах, прессах, ГКМ определяются по формуле: S заг 2 = Сi C GK Т K С K В K М K n − (G − q ) отх , руб 1000 1000 (10) где Сi – базовая стоимость 1 тонны заготовок, руб. (опредиляется по данным СМИ и Интирнет);; КТ – коэффициент, зависящий от класса заготовки; КС – коэффициент, зависящий от группы сложности; КВ – коэффициент, зависящий от массы заготовки; КМ – коэффициент, зависящий от марки материала заготовки; Кn – коэффициент, зависящий от объема производства заготовок. Коэффициентов зависит от способа получения заготовок и может быть найдено в [2,3]. Экономический эффект (ЭЭ) для сопоставления способов получения заготовок (без учета изменения затрат на механическую обработку) можно определить по формуле 4: ЭЭ = ( S заг1 − S заг 2 ) , руб где S заг1 и S заг 2 - стоимости сопоставимых заготовок. 9 (11) На чертеже заготовки указываются плоскости разъема, литейные и штамповочные уклоны, шероховатость поверхности и допуски на размеры заготовки. На чертеже заготовки должны быть показаны технологические базы, используемые на первой операции механической обработки. Библиографический список. 1. 2. 3. 4. 5. 6. Справочник технолога-машиностроителя т.1 Под ред. Косиловой М. Маш-е, 1986 г. Справочник технолога-машиностроителя т.2 Под ред. Косиловой М. Маш-е, 1986 г. А.С. Килов, С.В. Вольнов, К.А. Килов. Производство заготовок. Объемная штамповка: Серия учебных пособий из шести книг. Книга 1. Проектирование и производство поковок (штампованных заготовок): -Оренбург: ГОУОГУ, 2004. – 155с. КиловА.С., ПоповА.В., НедыхаловВ.А. Производство заготовок. Литье: Серия учебных пособий. Книга 3. Проектирование и производство отливок (литых заготовок): -Оренбург: ГОУОГУ, 2004. – 171с. Справочник нормировщика-машиностроителя т. 2 Под ред. Е.И. Стружестраха М., Маш., 1961 г. Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения. 4-е изд. Минск, 1983 10