Роторный электрогидродинамический двигатель для

advertisement

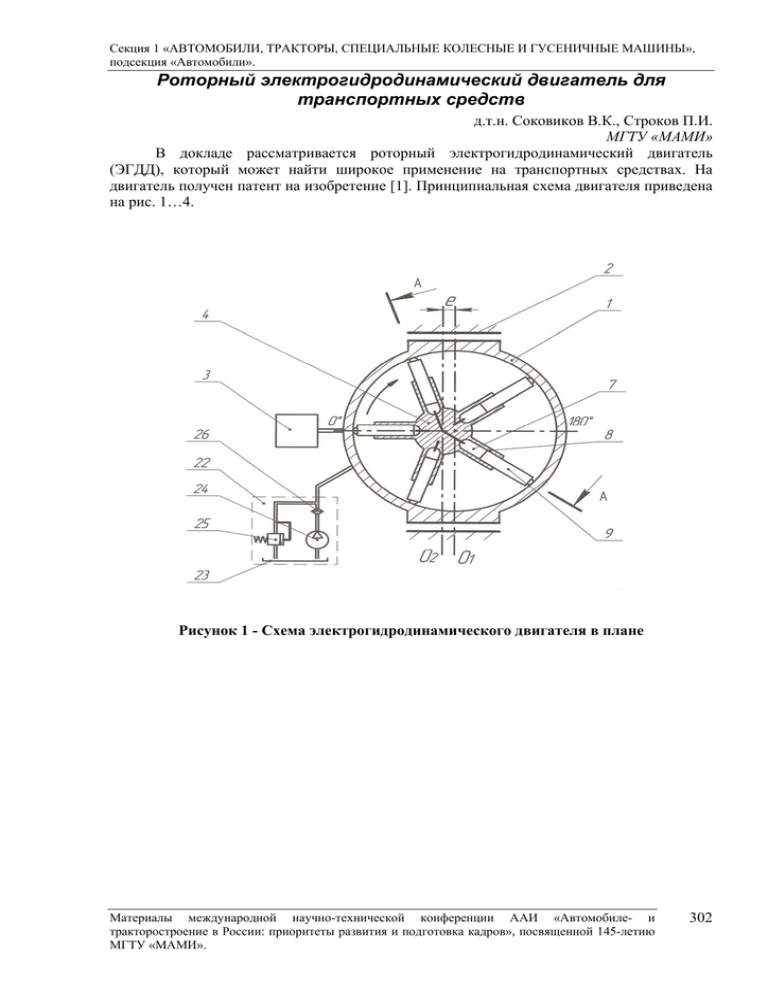

Секция 1 «АВТОМОБИЛИ, ТРАКТОРЫ, СПЕЦИАЛЬНЫЕ КОЛЕСНЫЕ И ГУСЕНИЧНЫЕ МАШИНЫ», подсекция «Автомобили». Роторный электрогидродинамический двигатель для транспортных средств д.т.н. Соковиков В.К., Строков П.И. МГТУ «МАМИ» В докладе рассматривается роторный электрогидродинамический двигатель (ЭГДД), который может найти широкое применение на транспортных средствах. На двигатель получен патент на изобретение [1]. Принципиальная схема двигателя приведена на рис. 1…4. Рисунок 1 - Схема электрогидродинамического двигателя в плане Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 302 Секция 1 «АВТОМОБИЛИ, ТРАКТОРЫ, СПЕЦИАЛЬНЫЕ КОЛЕСНЫЕ И ГУСЕНИЧНЫЕ МАШИНЫ», подсекция «Автомобили». Рисунок 2 - Схема электрогидродинамического двигателя в разрезе Рисунок 3 - Схема высоковольтного источника питания Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 303 Секция 1 «АВТОМОБИЛИ, ТРАКТОРЫ, СПЕЦИАЛЬНЫЕ КОЛЕСНЫЕ И ГУСЕНИЧНЫЕ МАШИНЫ», подсекция «Автомобили». Рисунок 4 - Сечение выходного вала Технический результат, получаемый от использования электрогидродинамического двигателя, заключается в повышении выходной мощности двигателя и обеспечении автоматического регулирования момента и частоты вращения выходного вала двигателя, и его реверса движения. ЭГДД является компактным, экономичным и экологичным двигателем и может найти широкое применение на транспортных средствах. Двигатель включает статор 1, имеющий внутреннюю гладкую цилиндрическую поверхность с осью «01» и установленный в направляющих 2 рамы транспортного средства с возможностью радиальных перемещений от приводного механизма 3. Ротор 4 с выходным валом 5 установлен внутри статора 1 таким образом, что его ось «02» смещена относительно оси «01» полости статора 1 на величину эксцентриситета «е». Ротор выполнен с радиальными цилиндрическими выступами 6, по меньшей мере тремя, равномерно расположенными на выходном валу 5 под одинаковым к нему углом. В каждом выступе 6 размещена рабочая камера 7 в виде цилиндра 8 с параболическим дном и подвижным плунжером 9. Объем рабочей камеры 7 в виде цилиндра между дном цилиндра 8 и торцем плунжера 9 заполнен технологической жидкостью с исходным заданным уровнем. У параболического дна установлены электроды 10 и 11 с разрядным промежутком 12, через который проходят высоковольтные импульсы. Число рабочих камер 7 определяется требуемой мощностью двигателя, равномерностью его работы и должно быть нечетным, не менее трех. Технологическая жидкость должна обладать хорошими смазывающими свойствами, обеспечивать низкое трение при движении парожидкостной смеси и не замерзать при отрицательных температурах. Система формирования высоковольтных импульсов 13 представляет собою источник электрической энергии 14 и блок формирования высоковольтных импульсов 15, состоящий, например, из соединенных между собой последовательно генератора импульсов 16, транзисторного коммутатора 17 и повышающего трансформатора 18. Такое выполнение блока 15 наиболее оптимально, но он может быть выполнен и другим какимлибо известным образом. На рис.3 генератор импульсов 16 запитан от источника электроэнергии 14 и на выходе к нему подключен своим входом транзисторный Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 304 Секция 1 «АВТОМОБИЛИ, ТРАКТОРЫ, СПЕЦИАЛЬНЫЕ КОЛЕСНЫЕ И ГУСЕНИЧНЫЕ МАШИНЫ», подсекция «Автомобили». коммутатор 17, имеющий по количеству рабочих камер число выходов, подключенных к соответствующим им входам повышающего трансформатора 18, который в свою очередь через цепь высокого напряжения подключен к соответствующему контактному кольцу 19 подвода электрического питания, установленному на выходном валу 5 ротора 4, и далее к рабочей камере 8. Контактное кольцо 19 на своем внутреннем диаметре имеет «контактное пятно», периодически касающееся контакта 20, вмонтированного в выходной вал 5. В качестве управляющей системы служит микроконтроллер или может быть использован бортовой компьютер. Исходный объем рабочей камеры 7 и объем технологической жидкости в ней устанавливаются конструктивно и в процессе работы ЭГДД могут изменяться за счет определенного изменения эксцентриситета «е», исходя из условия обеспечения выходных потребных характеристик двигателя, таких, как крутящий момент и частота вращения выходного вала. Для изменения объема технологической жидкости в рабочей камере 7, в зонах заданных параметров, служит управляемая от микроконтроллера 21 система подвода технологической жидкости 22, которая может иметь различное конструктивное исполнение, например, как показано на рис.1, в виде наполненной технологической жидкостью емкости 23 с насосом низкого давления 24, переливным электромагнитным гидроклапаном 25 и фильтром 26. Рабочие камеры 7 подключены к системе 22 напорными каналами, расположенными внутри выходного вала 5, через управляемые от микроконтроллера 21 электромагнитные гидроклапаны 27, получающие электрические команды на открытие или закрытие по цепи управления, проходящей внутри выходного вала 5 ротора 4 через контакт 28, вмонтированный в выходной вал 5, и кольцо подвода электрического сигнала управления 29. Слив технологической жидкости из рабочих камер 7, необходимый при изменении выходных параметров двигателя, осуществляется через сливные каналы, расположенные в выходном валу 5, которые на рис.1 и 2 не показаны. Электрод 11 соединен с контактом 20 электрической цепью питания, находящейся внутри вала 5, к которому подводится электрический ток от контактного кольца 19, подключенного к силовому выходу трансформатора 18 системы 13. Электрод 11 и цепь его питания внутри выходного вала 5 ротора надежно изолированы от корпуса ротора 4 во избежание короткого замыкания. Контактное кольцо 19 и кольцо подвода электрического сигнала управления 29 являются не токопроводящими кроме мест подвода электрического сигнала к контактам 20 и 28. Электрод 10 замкнут на массу ротора. Приводной механизм 3 может иметь различное конструктивное исполнение, выбираемое в зависимости от назначения двигателя по соображениям экономичности, конструктивной целесообразности и надежности срабатывания. Его функция заключается в перемещении статора 1 относительно ротора 4 для регулирования выходных характеристик двигателя путем изменения эксцентриситета «е». Системы 13, 22, рабочие камеры 7 и приводной механизм 3 по цепи управления подключены к управляющей системе 21 через средства для обеспечения мониторинга по температуре и давлению в рабочих камерах, а также по частоте и крутящему моменту на выходном звене. При пуске двигателя и включении источника электроэнергии 14 управляющая система 21 загружается, проводит мониторинг всех систем, т.е. отслеживает сигналы, поступающие от датчиков температуры, давления, частоты вращения выходного вала, крутящего момента, величины эксцентриситета «е», угла поворота ротора, сравнивает их с заложенным в программу алгоритмом работы двигателя и подает команду на формирование электрических импульсов с определенной частотой и энергией в рабочую камеру 7, находящуюся между отметками 0о и 180о имеющую минимальный объем. Ротор начинает вращаться по часовой стрелке, рис.1. Одновременно по командам от системы 21 механизмом 3 перемещается статор 1 и Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 305 Секция 1 «АВТОМОБИЛИ, ТРАКТОРЫ, СПЕЦИАЛЬНЫЕ КОЛЕСНЫЕ И ГУСЕНИЧНЫЕ МАШИНЫ», подсекция «Автомобили». устанавливается заданный эксцентриситет «е» между осями «01» м «02», и потребный объем рабочей камеры 7. При этом, соответственно, изменяется объем технологической жидкости, которая либо поступает из системы 22, либо сливается в бак 23. Таким образом меняются выходные характеристики двигателя (момент и частично частота вращения выходного вала). В блоке формирования импульсов 15 генератор импульсов 16 и транзисторный коммутатор 17 соответствующим образом формируют импульсы установленной частоты и силы тока, которые в свою очередь повышающим трансформатором 18 преобразуются в импульсы высокого напряжения (20…30кВ) и далее по высоковольтной цепи питания через контактное кольцо 19 подвода питания к контакту 20 подаются в разрядный промежуток 12 между электродами 10 и 11 соответствующей рабочей камеры 7. При импульсном высоковольтном электрическом разряде в рабочую камеру 7 от микроконтроллера 21 технологическая жидкость вокруг плазменного жгута мгновенно испаряется, образуется парожидкостная смесь с большим давлением, которая расширяясь, воздействует на плунжер 9.Последний, выдвигаясь из цилиндра 7, создает усилие на внутреннюю поверхность статора 1 и, благодаря эксцентриситету «е», составляющая компонента этого усилия, направленная по касательной к траектории вращения ротора 4, создает момент вращения ротора. При дальнейшем движении ротора и прохождении камерой отметки около 180о, рис.1, по команде от микроконтроллера 21 прекращается подача электрического импульса в эту рабочую камеру и благодаря системе охлаждения в районе максимального выдвижения плунжера парожидкостная смесь охлаждается и конденсируется, превращаясь в жидкость с объемом до выдвижения плунжера 9. Это приводит к резкому понижению давления в рабочей камере 7. Плунжер 9 перемещается внутрь цилиндра, а ротор 4 при этом завершает оборот по часовой стрелке от 180о до 0о. Описанный рабочий цикл повторяется для каждого из цилиндров и подача электрических разрядов в них производится с заданным углом прохождения стартовой отметки (когда плунжеры 9 проходят отметку около 0о) по команде от микроконтроллера 21 в соответствии с алгоритмом и текущими условиями работы двигателя при определенных характеристиках электрических импульсов (частота напряжения). Таким образом, в создании момента на выходном валу 5 двигателя одновременно участвуют несколько плунжеров, находящихся в диапазоне угла поворота ротора от 0о до 180о. Большое давление в рабочей камере 7 и совместная работа нескольких плунжеров позволяет существенно повысить выходную мощность роторного электрогидродинамического двигателя по сравнению с двигателем внутреннего сгорания. Этому также способствует то, что двигатель является двухтактным. Изменение частоты вращения выходного вала двигателя возможно, кроме описанного выше, также путем изменения частоты подачи электрических импульсов на электроды 10 и 11, а также регулированием разрядного промежутка 12 между электродами. Последнее усложняет конструкцию двигателя, однако принципиально такая возможность вероятна. Охлаждение двигателя комбинированное: воздушное и циркуляционное, направленное на охлаждение рабочих камер 7 при смещении плунжеров 9 в максимально выдвинутое положение. Такое охлаждение необходимо для лучшей релаксации парожидкостной смеси. Воздушное охлаждение достигается тем, что при вращении ротора 4 внутри статора 1 создается большое движение потока воздуха с большой скоростью и значительными объемами, для чего предусматриваются специальные щели и оптимальная форма ротора. Тела качения, например ролики 30, завальцованные в торце плунжера 9, снижают трение ротора 4 о внутреннюю поверхность статора 1, что снижает нагрев двигателя, облегчает его запуск и в целом повышает общий к.п.д. В двигателе предусмотрена также возможность реверса вала 5 (против часовой Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 306 Секция 1 «АВТОМОБИЛИ, ТРАКТОРЫ, СПЕЦИАЛЬНЫЕ КОЛЕСНЫЕ И ГУСЕНИЧНЫЕ МАШИНЫ», подсекция «Автомобили». стрелки) для создания обратного хода транспортного средства за счет установки отрицательного эксцентриситета «е» приводным механизмом 3 по команде от микроконтроллера 21, соответствующего переноса стартовой отметки 0о и изменении порядка и последовательности (частоты и энергии) электрических разрядов внутри рабочих камер 7. В случае реверса вращения развиваемая мощность аналогична противоположному вращению выходного вала двигателя. Возможность прямого и реверсивного вращения выходного вала повышает гибкость и эффективность работы электрогидродинамического двигателя в целом. Представим некоторые выходные показатели ЭГДД. Мощность, развиваемая двигателем N вых = М ⋅ ω , (1) Где М – крутящий момент на выходном валу двигателя, ω - угловая частота вращения выходного вала двигателя. Учитывая, что момент зависит от параметров ротора, он равен 2е πd 2 (2) М =р K ц ∫ еde 2 0 Здесь: р – давление в рабочих камерах цилиндров, участвующих в создании момента; d – диаметр плунжера; Кц – количество плунжеров одновременно участвующих в создании момента; е – эксцентриситет ротора относительно статора. Давление р является интегральной зависимостью и определяется параметрами парожидкостной смеси при ее движении в рабочей камере х и одновременно количеством камер к, создающих усилие на статор, т.е. k p= l ∫ ∫p c ⋅ x ⋅ dpi ⋅ dx , (3) i =1; x = 0 Где i = 1 - минимальное количество плунжеров, создающих усилие на статор; l – максимальный ход плунжера. Давление р зависит от давления ра в канале разряда между электродами в момент прохождения плазмы между электродами и испарениями технологической жидкости. При движении парожидкостной смеси по рабочей камере давление ра уменьшается на величину гидравлических потерь ∑ р 2 П и становится равным рф = ра − ∑ р2 П (4) Из формулы следует, что давление, создаваемое парожидкостной смесью в любом промежуточном положении ротора больше, чем в его конечном положении. Давление в канале разряда определяется зависимостью [2] 2 ра = ⎛ dN ⎞ 3 4,5 ⋅ 10 −20 ⎜ max ⎟ ⎝ dt ⎠ 1 6 (5) ⎛ dN ⎞ 4,3 ⋅ 10 −19 + 3,9 ⋅ 10 −21 ⎜ max ⎟ ⎝ dt ⎠ dN max - удельная крутизна электрической мощности пробоя между Здесь: dt электродами. Давление рф можно определить по внешним граничным условиям движения плунжера Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 307 Секция 1 «АВТОМОБИЛИ, ТРАКТОРЫ, СПЕЦИАЛЬНЫЕ КОЛЕСНЫЕ И ГУСЕНИЧНЫЕ МАШИНЫ», подсекция «Автомобили». d 2 RП рф = ρ с ⋅ х (6) dt 2 В уравнении принято: ρ с - плотность парожидкостной смеси около плунжера, при его движении по рабочей камере; RП – положение плунжера. 2π Учитывая, что ω = , а частота вращения ротора «п» пропорциональна частоте 30 подачи электрической энергии f c , выходная мощность двигателя равна πd 2 Kцl ⋅ K f π ⋅ fc 60 Где K f - коэффициент пропорциональности между частотой подачи электрических N вых = p сигналов f c на электроды и частотой вращения ротора. На вход ЭГДД подается электрическая энергия в виде напряжения U и силы тока А.С учетом потерь в системе формирования высоковольтных импульсов и двигателя, выходная мощность может быть также представлена в виде N вых = U ⋅ A ⋅η в.и . ⋅η двиг , Где η в.и . - к.п.д. системы формирования высоковольтных импульсов, η двиг - к.п.д. электрогидродинамического двигателя. Для повышения выходной мощности ЭГДД необходимо уменьшить потери вспомогательных систем в частности: системы охлаждения, системы подвода технологической жидкости и других и элементов двигателя, имеющих трение. Таким образом, электрогидродинамический двигатель может развивать значительно большую мощность, чем двигатель внутреннего сгорания, обеспечить плавное изменение частоты вращения выходного вала двигателя и реверс вращения без коробки передач. С учетом высокого к.п.д. двигателя и развития средств электроники, он может найти широкое применение на транспортных средствах. Литература 1) Соковиков В.К., Строков П.И., Арустамов Л.Х. Патент на изобретение №2319037, «Роторный электрогидравлический двигатель», опубликован 10.03.2008г., бюл.№7. В.К. Электрогидродинамический двигатель. Автомобильная 2) Соковиков промышленность №5, 2008г., стр.11-14. Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 308