МИКРОНИЗАЦИЯ ТВЕРДОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА

реклама

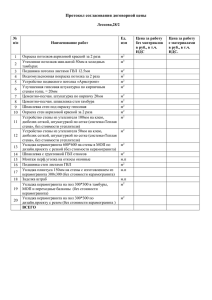

МИКРОНИЗАЦИЯ ТВЕРДОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМОГРАНИТА Для того, чтобы иметь более полную картину нынешней технологической ситуации в области масса заготовки для керамогранита, необходимо вкратце обрисовать проблемы, с которыми сталкивается производитель строительной керамической плитки. Формула для производства керамогранита отличается от формулы для производства традиционной плитки из белой массы методом однократного обжига более высоким процентным содержанием твердых материалов (полевых шпатов и песка), что соответственно удлиняет время помола. Но именно в применяемой методологии помола и необходимо искать первопричину такого сильного снижения производительности традиционных мельниц непрерывного и периодического действия, работающих с добавлением воды. Изготовление такой плитки, как керамогранит, где однородность состава является основополагающим требованием, а стандарты качества плитки должны соответствовать таким четким характеристикам, как плотность структуры, механическая прочность, сопротивляемость химическим составам и пятнам, износостойкость, морозоустойчивость ведет к огромному количеству циклов помола при влажном методе производства. Естественным следствием этого является уменьшение производительности как по вышеописанной причине увеличения содержания твердых материалов в керамомассе, так и из-за необходимости подавать на пресс уже подготовленный пресс-порошок, позволяющий получать конечный продукт (на выходе из печи) с максимально «остекленной» поверхностью и, следовательно, с нулевым поглощением. Необходимость поддерживать гранулометрию ниже уровня в 50 µm (и с большей частью материала между 30 и 40 µm) это цель, поставленная при влажном методе производства, является мало выгодной с производственной и экономической точек зрения. Основным минусом этого является то, что производительность нормальной мельницы непрерывного действия, рассчитанной на 30 тонн/час по массе для плитки однократного обжига, снизится до 10-12 тонн/час при производстве массы для керамогранита. Отсюда вытекает необходимость в отдельном помоле твердых материалов, с применением более эффективных и специфических сухих методов, учитывающих химико-физические характеристики этих материалов. В мельницах, работающих влажным методом, производится только смешивание микронизированных полевых шпатов с пластичной глиной, таким образом мельница выводится на начальную свою производительность. Если необходимо избежать этой последней фазы, полностью уходя от использования горизонтальных мельниц, можно попробовать смешать пластичные глины (должны быть достаточно чистыми) с микронизированными полевыми шпатами внутри обычных турбодробилок. Такое решение позволяет избежать больших расходов, связанных с обслуживанием горизонтальных мельниц, работающих влажным методом. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: [email protected] 1/4 ЛИНИЯ «MICRO-DRY» Одной из важнейших разработок, сделанных технологическим отделом компании “Манфредини & Скиянки” в последние годы, является микронизация сухим методом твердых материалов для массы керамогранита. Вооружившись тридцатилетним опытом работы в области подготовки сырья сухим методом и используя опыт и технологии из других производственных областей, углубленные и улучшенные для обеспечения полного контроля за качеством конечного продукта - были разработаны комплектные линии сушки-микронизации, прекрасно оснащенные технологически, как с точки зрения автоматизации и обслуживания, так и в отношении абсолютной простоты в использовании. Новые линии «Micro-Dry» производительностью от 5 до 35 тонн/час состоят из центральной группы, а именно - машины для сушки-измельчения, и динамического сепаратора последнего поколения. Важным преимуществом с точки зрения компоновки линии (линия более компакта и требует меньше затрат на обслуживание) и в технологическом аспекте (полное отсутствие загрязнения окружающей среды) является возможность использовать сырье с удельной влажностью 8-10% и фракцией от 0 до 5 мм (с возможностью использования и более крупного сырья), загружая его непосредственно в мельницу и избегая, таким образом, проблем, связанных с традиционными системами сушки. Мельница, конечно, является центральной частью всей установки, но основным преимуществом данной технологии является та точность, которую можно получить при помощи динамичных сепараторов последнего поколения серии «MS». Именно хороший расчет, проведенный при проектировании данных сепараторов и позволяет им выполнять тонкую (гранулометрия ниже 50 µm), точную и постоянную во времени классификацию материала, обеспечивая таким образом то качество и ту структурную плотность, которые необходимы для производства керамогранита. Ноу-хау, заложенное в проект этой линии, полностью отвечает данному требованию керамической промышленности, а именно позволяет производить прекрасную классификацию материала с процентным содержанием остатка практически равным нулю. Постоянство в качестве работы мельницы и точность работы динамических сепараторов серии «MS» с высоким уровнем сепарирования придают производственной линии необходимые технологические мощности. И вся установка в целом, укомплектованная оборудованием для подготовки смеси и оборудованием для складирования материала и загрузки мобильных цистерн, находится на переднем фланге современного технического уровня. Действительно, нельзя не заметить технологический и производственный «прорыв», позволяющий непрерывно MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: [email protected] 2/4 производить, а через некоторое время и в точности повторять рецептуру масс. То же и в отношении подготовки сырья, проводимой при помощи систем непрерывной выемки и взвешивания, с допусками, сведенными к 1% и полностью управляемой электроникой. Проектирование линий типа « Micro-Dry» было начато со скрупулезного анализа керамического сырья, проведенного в наших лабораториях, и проверенного на нашей тестовой промышленной установке, что явилось основополагающим для правильного расчета ее мощности. В зависимости от полученных результатов тестового помола и указанных производственных нужд, каждый раз перерассчитывается мощность группы сушилка-мельница-сепаратор. А постоянные споры между нашими инженерами, техническими работниками и техниками-керамистами заказчиков, использующих данную технологию, производят к еще более тщательной ее проработке, как с точки зрения керамической технологии, так и в отношении компоновки линии. СТОИМОСТЬ Что касается экономического аспекта, то стоимость переработки одной тонны сырья (то есть стоимость сушки, помола, стоимость обслуживания и рабочего персонала) составит менее 12 Евро, что включает в себя и амортизацию. Кроме того, необходимо учитывать, что данные инвестиции подразумевают возможность заменить оборудование влажного помола вышеуказанной производительности. Габаритные размеры группы сушилка-мельница Загрузка материала ~ 15000 x 8000 h 14000 Смесь полевых шпатов Куски на загрузке 0-8 mm Входящая влажность Сушилка-мельница Часовая производительность Гранулометрия 8-10% 10-11 тонн/час < 50 µm, из которых 80% < 20 µm Установленная мощность на мельнице в 500 кВт Поглощаемая мощность мельницы 400 кВт Поглощаемая мощность на каждую тонну перемолотого сырья ~ 40 кВт Кол-во кг аллубита, добавляемого на каждую перемолотую тонну сырья ~1 Кол-во куб.м. метана необходимые ля сушки одной тонны сырья ~6 Кол-во персонала для управления и обслуживания линии в течение 24 часов 3+1 Из таблицы видно, что общая стоимость управления линией, включающая в себя стоимость обслуживающего персонала, электро- и термоэнергии, то есть стоимость переработки сырья составит 8,80 €/тонн. Но необходимо учесть, что для линии производительностью 10 тонн/час (10 тонн/час х 22 часа/день х 300 дней/год = 66.000 тонн/год) доля амортизации составит примерно 3 €/тонн. Прибавляя эту величину к предыдущей стоимости переработки сырья получаем общую суммарную стоимость переработки равную 11,80 €/тонну. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: [email protected] 3/4 ТЕХНОЛОГИЧЕСКИЕ ПРИМУЩЕСТВА КОНЕЧНОГО ПРОДУКТА Один из отделов Инженерного департамента Университета г.Тренто занимался исследованием причин и нахождением возможного решения проблемы маркости технического керамогранита. Этот дефект в большей степени свойственен шлифованному, нежели необработанному керамограниту. Для него не существует ясных нормативов или стандартов методик измерения. В исследовании Университета показателями маркости керамогранита являются поверхностные поры размером между 1 и 10 µm. Сравнивая относительные данные по средней пористости плиток как необработанных, так и шлифованных, было замечено, что последние более маркие. Значения пористости были подставлены в различные химические формулы и анализы, которые тем не менее не помогли понять причины такой разной степени маркости плитки. Другие способы для решения данной проблемы: - Увеличение сроков и температуры обжига плитки - Увеличение срока помола всей массы Обе эти процедуры были признаны непригодными с экономической точки зрения, так как спровоцировали бы слишком большой рост себестоимости производства. Но в ходе исследований было выявлено, что различные типы массы, содержащие один тип твердого материала или полевого шпата, добавленного в нее фракцией ниже 45 µm, позволяют изготовить плитку, поверхностная открытая пористость которой значительно снижена. Электронный микроскоп затем также подтвердил, что даже на шлифованной плитке поверхностная пористость значительно снижается, если в массу был добавлен полевой шпат с гранулометрией ниже 45 µm. Таким образом, было выявлено, что существует связь между гранулометрией отдельных сырьевых компонентов и снижением маркости плитки. В частности, исследования показали, как добавка в массу для изготовления керамогранита полевых шпатов фракцией менее 45 µm способствует полному удалению проблемы маркости плитки, сохраняя неизменным традиционный производственный цикл и увеличивая производительность мельниц. Таким образом, удается избежать значительного увеличения температуры обжига плитки или помола всей керамомассы до достижения гранулометрии ниже 45 µm при помощи мельницы, работающей влажным методом и являющейся достаточно дорогостоящей Приведенные данные являются ориентировочными и могут быть изменены без дополнительного уведомления MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: [email protected] 4/4