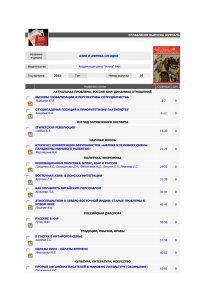

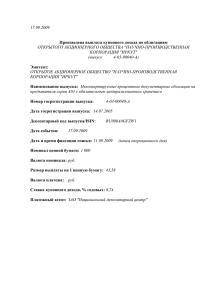

выпуск - Управление производством

реклама