Аунапу Т.Ф., Завьялкина Н.В. Особенности планирования

advertisement

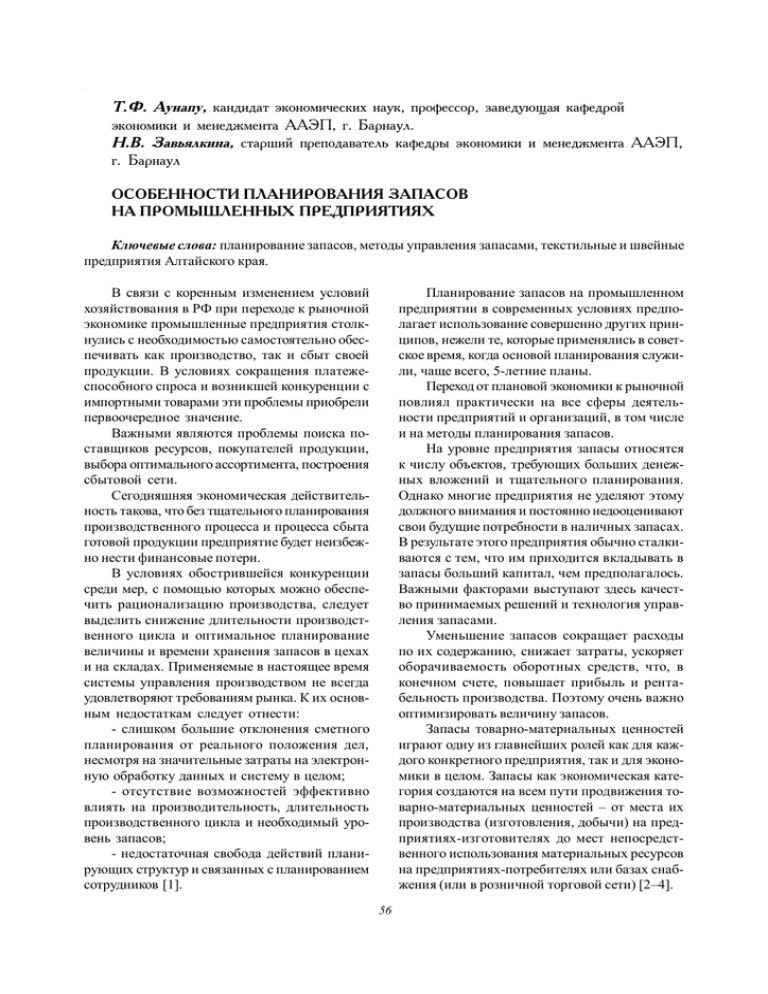

Ðàçäåë 2. Ïðèêëàäíûå èññëåäîâàíèÿ ñîöèàëüíî-ýêîíîìè÷åñêèõ ïðîöåññîâ Ò.Ô. Àóíàïó, êàíäèäàò ýêîíîìè÷åñêèõ íàóê, ïðîôåññîð, çàâåäóþùàÿ êàôåäðîé ýêîíîìèêè è ìåíåäæìåíòà ÀÀÝÏ, ã. Áàðíàóë. Í.Â. Çàâüÿëêèíà, ñòàðøèé ïðåïîäàâàòåëü êàôåäðû ýêîíîìèêè è ìåíåäæìåíòà ÀÀÝÏ, ã. Áàðíàóë ÎÑÎÁÅÍÍÎÑÒÈ ÏËÀÍÈÐÎÂÀÍÈß ÇÀÏÀÑΠÍÀ ÏÐÎÌÛØËÅÍÍÛÕ ÏÐÅÄÏÐÈßÒÈßÕ Ключевые слова: планирование запасов, методы управления запасами, текстильные и швейные предприятия Алтайского края. В связи с коренным изменением условий хозяйствования в РФ при переходе к рыночной экономике промышленные предприятия столкнулись с необходимостью самостоятельно обеспечивать как производство, так и сбыт своей продукции. В условиях сокращения платежеспособного спроса и возникшей конкуренции с импортными товарами эти проблемы приобрели первоочередное значение. Важными являются проблемы поиска поставщиков ресурсов, покупателей продукции, выбора оптимального ассортимента, построения сбытовой сети. Сегодняшняя экономическая действительность такова, что без тщательного планирования производственного процесса и процесса сбыта готовой продукции предприятие будет неизбежно нести финансовые потери. В условиях обострившейся конкуренции среди мер, с помощью которых можно обеспечить рационализацию производства, следует выделить снижение длительности производственного цикла и оптимальное планирование величины и времени хранения запасов в цехах и на складах. Применяемые в настоящее время системы управления производством не всегда удовлетворяют требованиям рынка. К их основным недостаткам следует отнести: - слишком большие отклонения сметного планирования от реального положения дел, несмотря на значительные затраты на электронную обработку данных и систему в целом; - отсутствие возможностей эффективно влиять на производительность, длительность производственного цикла и необходимый уровень запасов; - недостаточная свобода действий планирующих структур и связанных с планированием сотрудников [1]. Планирование запасов на промышленном предприятии в современных условиях предполагает использование совершенно других принципов, нежели те, которые применялись в советское время, когда основой планирования служили, чаще всего, 5-летние планы. Переход от плановой экономики к рыночной повлиял практически на все сферы деятельности предприятий и организаций, в том числе и на методы планирования запасов. На уровне предприятия запасы относятся к числу объектов, требующих больших денежных вложений и тщательного планирования. Однако многие предприятия не уделяют этому должного внимания и постоянно недооценивают свои будущие потребности в наличных запасах. В результате этого предприятия обычно сталкиваются с тем, что им приходится вкладывать в запасы больший капитал, чем предполагалось. Важными факторами выступают здесь качество принимаемых решений и технология управления запасами. Уменьшение запасов сокращает расходы по их содержанию, снижает затраты, ускоряет оборачиваемость оборотных средств, что, в конечном счете, повышает прибыль и рентабельность производства. Поэтому очень важно оптимизировать величину запасов. Запасы товарно-материальных ценностей играют одну из главнейших ролей как для каждого конкретного предприятия, так и для экономики в целом. Запасы как экономическая категория создаются на всем пути продвижения товарно-материальных ценностей – от места их производства (изготовления, добычи) на предприятиях-изготовителях до мест непосредственного использования материальных ресурсов на предприятиях-потребителях или базах снабжения (или в розничной торговой сети) [2–4]. 56 Îñîáåííîñòè ïëàíèðîâàíèÿ çàïàñîâ íà ïðîìûøëåííûõ ïðåäïðèÿòèÿõ Под запасами мы будем понимать материалы и продукцию, часть оборотных фондов предприятия, отражаемые в активе баланса (сырье, вспомогательные материалы, полуфабрикаты, готовая продукция и т.п.), не используемые в данный момент в производстве, хранимые на складах или в других местах и предназначенные для последующего использования [3]. Исследование понятия запасы позволяет сделать вывод, что существуют различные классификации запасов. В соответствии с наиболее распространенной из них запасы подразделяются на следующие виды [2–4]: производственные; сбытовые; товарные запасы; запасы в пути. Исследования, проводимые в ряде западных стран, дают основания утверждать, что ожидаемая прибыль от каждого процента сокращения уровня запасов может быть приравнена к росту оборота на 10% [1]. В настоящее время значительно возросли требования рынка к параметрам изделий, и, прежде всего, к их качеству. Произошло это вследствие преобладания предложения над спросом, наличия избыточных производственных мощностей. Отсюда следует, что успеха в конкурентной борьбе может достигнуть только то предприятие, которое наилучшим образом организовало производственный процесс, так что его экономические показатели находятся на оптимальном уровне. Эта цель достигается, кроме прочих мер, путем: - снижения затрат, связанных с созданием и хранением запасов; - сокращения времени поставок; - более четкого соблюдения сроков поставки; - увеличения гибкости производства; - повышения качества изделий. В последние годы произошло заметное усовершенствование методов производства, что позволило снизить производственные расходы. Дальнейшая экономия средств, как уже отмечалось, может быть достигнута, если будут реализованы резервы, заложенные в рационализации процессов, обеспечивающих производство. Прежде всего, это относится к оптимизации запасов. Решения, принимаемые руководством предприятий в этой области, в конечном счете, касаются каждого отдельного вида товара или предмета хранения, конкретная единица кото- рых, подлежащая контролю, называется единицей учета запасов (ЕУЗ). Изучение реально действующих систем управления запасами, состоящих из многих ЕУЗ, показало, что существует статистическая закономерность, определяющая размеры потребности в видах товаров, представленных в запасах. Типично положение, когда примерно на 20% ЕУЗ приходится 80% объема спроса в денежном выражении. При этом для запасов товаров широкого потребления характерна меньшая концентрация ЕУЗ высокой стоимости, чем для запасов товаров промышленного назначения. Отсюда следует, что все ЕУЗ, составляющие запасы предприятия, не должны контролироваться на одном уровне [1]. Для выявления и учета этого факта рекомендуется применять ABC-анализ, который базируется на принципе Парето и позволяет сконцентрировать внимание на наиболее важных позициях. Управление запасами, основанное на ABC-анализе, может включать в себя следующие направления: осуществление закупки наиболее критических позиций только у надежных и проверенных поставщиков; жесткий контроль за хранением изделий; детальное планирование под конкретный производственный заказ [5]. Благодаря активизации ряда факторов, в том числе и внедрению логистики, многие современные предприятия последовательно связаны друг с другом, производство и система запасов приобретают взаимозависимый характер. В такой ситуации управление производством означает организацию работы не только каждого звена в отдельности, но и всех вместе как единого целого. Анализируя систему производственных заказов, многие предприятия стали исходить из метода комплексного регулирования, позволяющего гармонично соединить все звенья и соизмерить объемы производства и запасов. Для этого важно снизить их колебания на каждой стадии путем точного прогнозирования спроса на продукцию и проведения такой политики заказов, которая позволила бы сбалансировать изменение спроса. Кроме того, для достижения искомого соответствия на каждой стадии все расхождения необходимо регистрировать, и информация о них путем использования обратной связи должна учитываться в исходном производственном плане с последующей возможностью корректировки. 57 Ðàçäåë 2. Ïðèêëàäíûå èññëåäîâàíèÿ ñîöèàëüíî-ýêîíîìè÷åñêèõ ïðîöåññîâ В целях снижения на каждой стадии соразмерности объемов производства и товарно-материальных запасов в настоящее время наиболее широко применяется такой метод контроля, как обратная связь в системе производственных запасов. Благодаря целенаправленному применению организационных, плановых и контрольных мероприятий возможно, с одной стороны, воспрепятствовать созданию излишних запасов, а с другой – устранить такой недостаток, как отсутствие готовности к поставкам [1]. Последние новшества в сфере производства таковы: дифференциация продукции на возможно более поздней стадии производства на базе употребления максимально однотипных комплектующих; использование выгод массового производства не на стадии сборки, а на стадии изготовления комплектующих изделий; стремление к максимальному удовлетворению потребностей клиента на этапе выбора товара для производства. Все это требует гибкости производства на цеховом уровне, достигаемой как за счет расширения возможностей по переналадке оборудования, так и благодаря применению новых (для российских предприятий) методов управления запасами – «канбан» и «точно в срок». Суть системы «канбан» состоит в том, чтобы наличные запасы по своему количеству соответствовали потребностям начальной стадии производственного процесса, а не накапливались, как прежде. Одним из методов сокращения запасов, повышения гибкости производства и возможности противостояния возрастающей конкуренции является метод «точно в срок», получивший наибольшее распространение в США и странах Западной Европы. Практика показывает, что для эффективного внедрения метода «точно в срок» необходимо изменение способа мышления целого коллектива, занимающегося вопросами производства и сбыта. Традиционный стереотип мышления типа «чем больше, тем лучше» должен быть заменен схемой «чем меньше, тем лучше», если речь идет об уровне запасов, продолжительности производственного цикла или о величине партии продукции. Результаты анализа, проведенного по внедрению концепции «точно в срок» на западноевропейских предприятиях, являются много- обещающими. Усредненные данные, полученные более чем на 100 обследованных объектах (отдельные проекты функционируют в фирмах непрерывно от 2 до 5 лет), таковы: - запасы незавершенного производства сократились более чем на 80%; - запасы готовой продукции снизились примерно на 33%; - объем непроизводственных запасов (материалов и полученных по кооперации деталей) колебался от 4 часов до 2 дней по сравнению с 5–15 днями до внедрения метода «точно в срок»; - продолжительность производственного цикла сократилась примерно на 40%; - производственные издержки снизились на 10–20%; - значительно повысилась гибкость производства [1]. Затраты, связанные с подготовкой и внедрением стратегии «точно в срок», относительно невелики и окупались, как правило, уже через несколько месяцев функционирования этой системы. В течение последних 15 лет в промышленно развитых странах было разработано множество моделей, имеющих отношение к различным вопросам управления запасами. При помощи моделирования доказывается эффективность применяемых мер в процессе производства или выполнения производственной программы, поскольку могут быть измерены периоды прохождения продукта через всю технологическую линию. При помощи моделирования можно также проверить проекты гибких производственных участков, обслуживаемых автоматическими транспортными средствами, оценить затраты на материально-техническое снабжение производства. Проектирование складов с применением компьютера дает возможность получить информацию об их оптимальной системе, величине необходимых капиталовложений и затратах на эксплуатацию складов. Один из вариантов снижения риска при хранении запасов – использование технологий, основанных на внедрении систем гибкого производства, его роботизации. В данном случае преимуществом является сокращение времени и затрат на подготовительные операции. Это делает экономически выгодным изготовление изделий небольшими партиями, что осо58 Îñîáåííîñòè ïëàíèðîâàíèÿ çàïàñîâ íà ïðîìûøëåííûõ ïðåäïðèÿòèÿõ бенно важно в условиях жесткой конвенции и постоянных изменений требований рынка. При этом временно существенно снижается и риск морального устаревания запасов [1]. Особое значение имеет проблема управления запасами в деятельности предприятий текстильной промышленности. Причина этого заключается в следующем. Распад вертикально-интегрированной структуры текстильного комплекса СССР привел к резкому дефициту оборотных средств у предприятий. При общем значительном дефиците оборотных средств в лучшем положении оказались предприятия, объединявшие все циклы текстильного производства или, по крайней мере, два из них. Как правило, эти предприятия относились к разряду средних или крупных. Поэтому необходимо учитывать, что средства, высвобожденные за счет снижения запасов, могут служить собственным источником формирования оборотных средств. Величина запасов на текстильных предприятиях зависит от размеров предприятия, системы станков и машин, особенностей и способов организации технологического процесса и ассортимента вырабатываемых тканей. При недостаточных размерах запасов неизбежны остановки машин из-за несвоевременного и недостаточного питания, нарушается сопряженность машин, дезорганизуется транспорт полуфабрикатов, понижается производительность труда и уменьшается количество вырабатываемой продукцией. Наличие излишних запасов также приводит к отрицательным последствиям, так как качество сырья и полуфабрикатов, задерживающихся в производстве продолжительное время, сильно ухудшается (они пылятся, пересыхают и т.п.), а это приводит к повышению обрывности нити и браку продукции. Кроме того, большое количество запасов сырья и полуфабрикатов занимает производственную тару, загромождает проходы между машинами, мешает движению людей и транспорта. Наличие значительных запасов в текстильной промышленности главным образом обусловлено прерывным характером производственного процесса, а именно: 1) появлением на рабочих органах машин всех переходов полуфабрикатов, недоработанных до нормального размера паковки; 2) необходимостью «одеть» все машины соответственно числу питающих органов питающими полуфабрикатами; 3) наличием между переходами определенного количества полуфабрикатов, которые обработаны и сняты с одних машин, но не поступили еще на следующие; 4) потребностью иметь достаточное количество полуфабрикатов (заделов) в запасе [6]. Для обеспечения ритмичной работы текстильного предприятия необходимо постоянно поддерживать размеры запасов на уровне, обеспечивающем бесперебойное протекание процесса производства без излишних запасов. Следовательно, правильное установление размеров запасов имеет исключительно важное значение. В Сибирском регионе – 230 предприятий текстильного и швейного производства, большая часть которых (порядка 211) – малые. В данной сфере занято около 4000 чел. [7]. Около 1000 чел. сегодня работают только на ЗАО БМК «Меланжист Алтая» (далее – БМК), крупнейшем текстильном предприятии края, которое является единственным производителем хлопчатобумажных тканей за Уралом с полным технологическим циклом. Предприятие выпускает хлопчатобумажные и смесовые ткани, рабочую одежду, военную форму (для Министерства обороны РФ), а также домашний текстиль под собственной торговой маркой «Семь небес» [8]. БМК остается формирующим индекс промышленного производства по данному виду экономической деятельности в крае. Удельный вес БМК по виду экономической деятельности «текстильное и швейное производство» составляет 98%. Объемы производства ЗАО БМК «Меланжист Алтая» в 2009 г. составили около 500 млн руб., в 2010 г. предприятие увеличило объемы выпускаемой продукции за счет исполнения государственного заказа Минобороны до 865,3 млн руб., что составляет 173% к уровню 2009 г. [7]. В состав текстильной отрасли Алтайского края входят предприятия, сохранившие в условиях кризиса как рабочий коллектив, так и объемы производства. Среди них такие как: ЗАО «Швейная фабрика» (г. Рубцовск), ЗАО «Горняцкая швейная фабрика», ООО «ЛАКАСАТЭКС» и ООО «Трикотаж плюс», МУП «Торговый ряд» (г. Славгород), ООО «Швейный 59 Ðàçäåë 2. Ïðèêëàäíûå èññëåäîâàíèÿ ñîöèàëüíî-ýêîíîìè÷åñêèõ ïðîöåññîâ двор», ООО «Бийская швейная фабрика «Вестер», ОАО «Бийская льняная компания» [7]. Индекс промышленного производства по текстильным и швейным предприятиям Алтайского края за 2010 г. к уровню 2009 г. вырос на 126% и составил 110,4% (табл.) [7]. Как видно из таблицы, в 2010 г. предприятия начинают увеличивать объем производства, уменьшение которого произошло в период мирового финансового кризиса и послекризисный период. Индекс производства по текстильным и швейным предприятиям Алтайского края, в % к предыдущему году 2005 г. 93,1 2006 г. 109,6 2007 г. 131,5 2008 г. 98,8 Исследование проблемы планирования и управления запасами на текстильных предприятиях в Алтайском крае проводилось на предприятии ЗАО БМК «Меланжист Алтая». Часть результатов исследования может быть представлена следующими выводами: - на предприятии в настоящее время не уделяется должного внимания проблеме управления запасами; - описанные выше методы управления запасами («канбан» и «точно в срок»), безусловно, имеют огромные преимущества, но, на наш взгляд, не могут быть внедрены на алтайских предприятиях, в первую очередь, производителях тканей, по одной очень важной причине – это удаленность поставщиков сырьевых ресурсов от 2009 г. 87,4 2010 г. 110,4 перерабатывающих предприятий. Большую долю сырья занимают хлопок (который в России не растет) и полиэфирные волокна (производство которых практически отсутствует в России); - затраты на разработку математической модели управления запасами могут быть несоизмеримы (быть гораздо выше) с результатами, полученными от внедрения этой модели, что останавливает руководство предприятий от выделения средств на проведение данных исследований. Но это, мы считаем, является одним из перспективных вариантов решения проблемы планирования и управления запасами на промышленных предприятиях края, в том числе и на предприятиях текстильного и швейного производства. 1. Характеристика запасов на промышленных предприятиях. URL: http://www.nelikvid-torg.ru 2. Радионов А.Р., Радионов Р.А. Логистика: нормирование сбытовых запасов и оборотных средств предприятия: учебное пособие. М., 2006. 3. Радионов А.Р., Радионов Р.А. Менеджмент: нормирование и управление производственными запасами и оборотными средствами предприятия: учебное пособие. М., 2005. 4. Растова Ю.И. Нормирование запасов в логистике: учебное пособие. Барнаул, 2006. 5. Business Management Systems: Планирование производства и управление запасами. URL: http://www.ci.ru/ 6. Замаховский Л.И. Организация и планирование предприятий текстильной промышленности: в 2 ч. М., 1952. 7. Официальный сайт администрации Алтайского края. URL: http//altairegion22.ru 8. Официальный сайт ЗАО БМК «Меланжист Алтая». URL: http//www.bmk-textile.ru 60