КоренновСА-БугайЮА - Барнаул - АГАУ - 2008

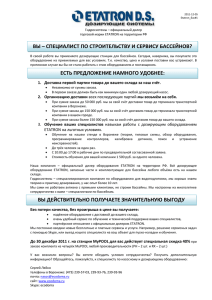

реклама