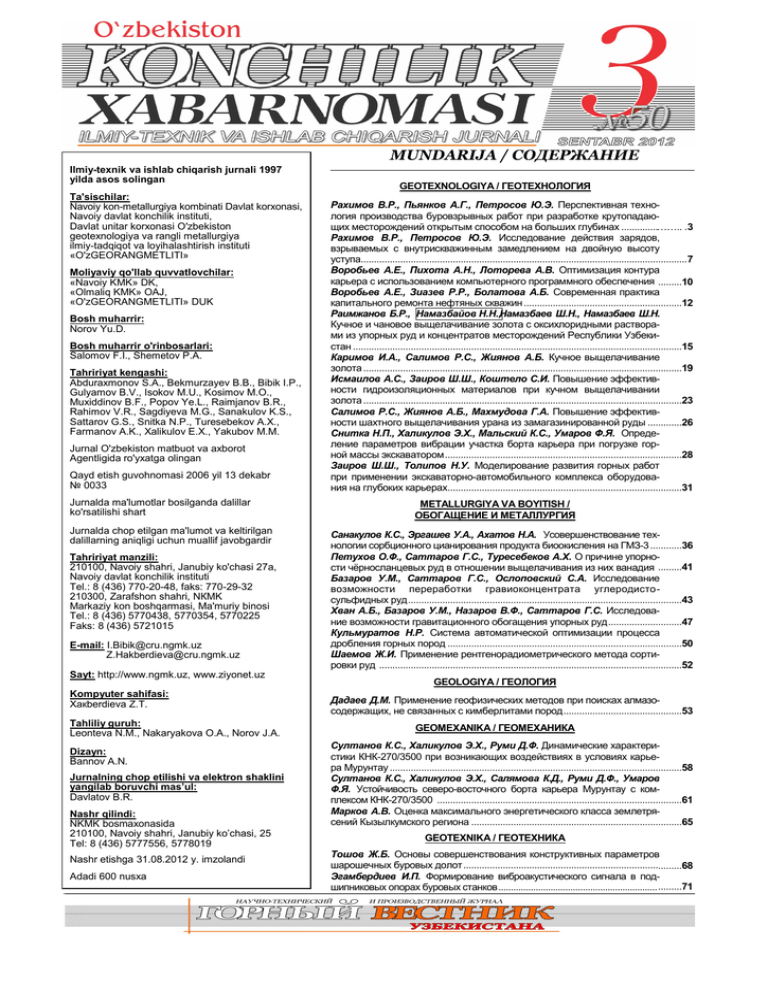

Горный вестник Узбекистана, №3, Сентябрь 2012 г.

реклама