6. Кинематика механизмов с высшими парами

реклама

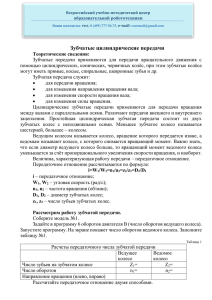

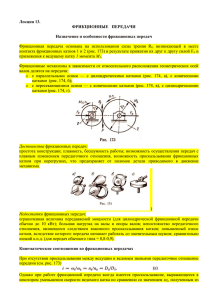

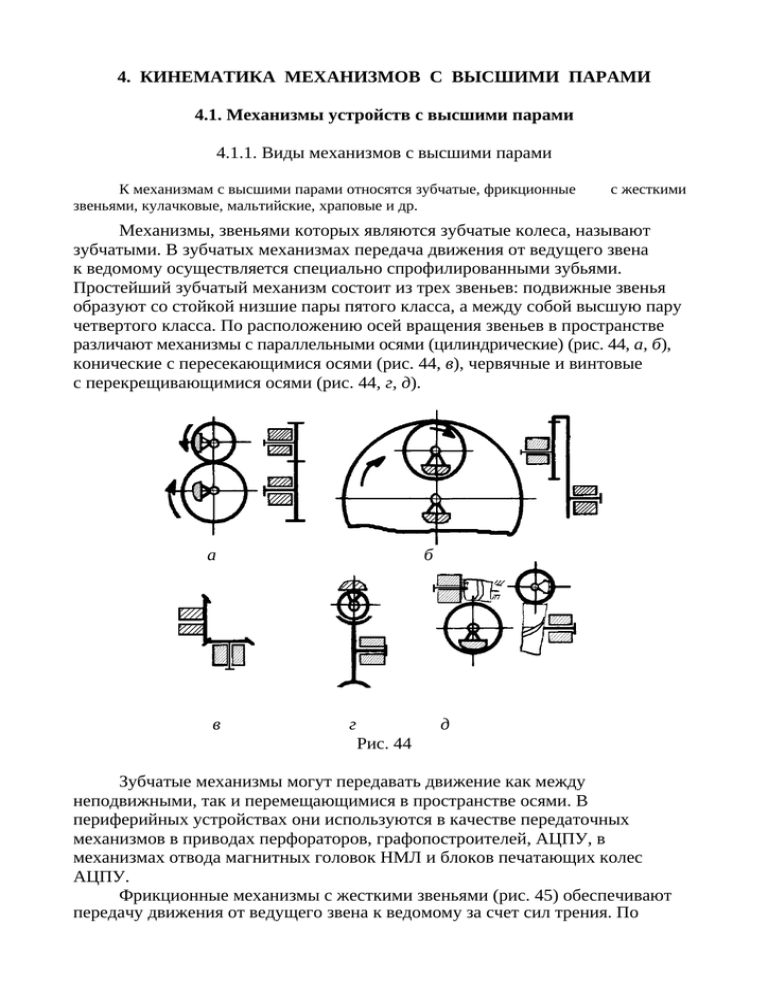

4. КИНЕМАТИКА МЕХАНИЗМОВ С ВЫСШИМИ ПАРАМИ 4.1. Механизмы устройств с высшими парами 4.1.1. Виды механизмов с высшими парами К механизмам с высшими парами относятся зубчатые, фрикционные звеньями, кулачковые, мальтийские, храповые и др. с жесткими Механизмы, звеньями которых являются зубчатые колеса, называют зубчатыми. В зубчатых механизмах передача движения от ведущего звена к ведомому осуществляется специально спрофилированными зубьями. Простейший зубчатый механизм состоит из трех звеньев: подвижные звенья образуют со стойкой низшие пары пятого класса, а между собой высшую пару четвертого класса. По расположению осей вращения звеньев в пространстве различают механизмы с параллельными осями (цилиндрические) (рис. 44, а, б), конические с пересекающимися осями (рис. 44, в), червячные и винтовые с перекрещивающимися осями (рис. 44, г, д). а в б г д Рис. 44 Зубчатые механизмы могут передавать движение как между неподвижными, так и перемещающимися в пространстве осями. В периферийных устройствах они используются в качестве передаточных механизмов в приводах перфораторов, графопостроителей, АЦПУ, в механизмах отвода магнитных головок НМЛ и блоков печатающих колес АЦПУ. Фрикционные механизмы с жесткими звеньями (рис. 45) обеспечивают передачу движения от ведущего звена к ведомому за счет сил трения. По характеру движения звеньев различают механизмы для преобразования вращательного движения ведущего звена во вращательное ведомого, при этом оси вращения звеньев могут располагаться параллельно (рис. 45, а−г), пересекаться под углом (рис. 45, д); для преобразования вращательного движения в винтовое (рис. 45, з) и вращательного движения в поступательное (рис. 45, е, ж). В механических устройствах они используются для перемещения магнитных и немагнитных носителей информации, в качестве приводов транспортных средств и др. а б д в е г ж з Рис. 45 а б д в е г ж з Рис. 46 Кулачком называют звено, которому принадлежит элемент высшей пары, выполненный в виде поверхности переменной кривизны. Механизмы, в состав которых входит кулачок, называют кулачковыми. Ведомое звено кулачкового механизма называют толкателем, если оно совершает поступательные движения, и коромыслом – если возвратно-качательные. Кулачковые механизмы по характеру движения ведущего и ведомого звеньев разделяются на преобразующие вращательное движение кулачка в поступательное движение толкателя (рис. 46, в−е) или возвратно-качательные движения коромысла (рис. 46, ж, з) и преобразующие поступательное движение кулачка 1 в поступательное (рис. 46, а) или возвратно-вращательное движение штанги 3 (рис. 46, б). Механизмы изображенные на рис. 46 − плоские. В качестве промежуточного звена между кулачком 1 и штангой 3 вводится ролик 2 (рис. 46, а, б, ж, е). В механических устройствах кулачковые механизмы используются для набора данных, формирования информации на немагнитных носителях, подачи и транспорта носителей, в счетно-решающих устройствах, в устройствах автоматики. Храповые механизмы (рис. 47, а−в) предназначены для преобразования колебательного движения ведущего звена 1 во вращательное движение с остановами ведомого звена 3. Они могут применяться и как механизмы, препятствующие движению ведомых звеньев в одном направлении и допускающие их свободное движение в противоположном. Храповые механизмы используют для старт-стопного перемещения, для предотвращения поворота и т. д. а б Рис. 47 в а б Рис. 48 Мальтийские механизмы (рис. 48) предназначены для преобразования вращательного движения цевки 1 в периодические повороты с остановками определенной продолжительности ведомого звена-креста 2. Кинематически мальтийский механизм является частью кривошипно-кулисного с вращающейся кулисой. В зависимости от того, какая из частей, на которые делится центром пальца кулиса в ее крайнем положении, использована, получается мальтийский механизм с внешним (рис. 48, а) или внутренним (рис. 48, б) зацеплением. Мальтийские механизмы применяются для периодического поворота ведомого звена-креста при равномерном вращении ведущего звена. 4.1.2. Зубчатые механизмы периферийных устройств Основные механизмы перфоратора ПА−80−2/ЗМ (рис. 49), используемого автономно или входящего в состав УПД, приводятся в движение электродвигателем (Р = 44 Вт, n = 4300 оборотов в минуту ). Вал ЭД муфтой М соединен с червяком 1. На валу червячного колеса 2 жестко закреплено храповое колесо 4 и свободно сидит шестерня 5, несущая ось собачки 3. Собачка 3 выводится из зацепления с храповым колесом 4 с помощью упора, устанавливаемого на оси червячного колеса 2. Шестерня 5 через шестерню 8 соединяется с рейкой каретки 9. Зацепление храпового колеса 4 с собачкой 3 начинается после прохода кареткой 80-й колонки ПК. ПК под поводки каретки 9 подается подающим ножом, укрепленным на ползуне 22. Последний с помощью рычага 19, тяги 20 и кулачка 17 связан через храповое колесо 7, собачку 6, зубчатые колеса 8 и 5 с валом червячного колеса 2. Храповое колесо 7 сцепляется с собачкой 6 при движении каретки 9 вверх и вращении колеса 8 по часовой стрелке. В процессе перфорации отверстий каретка совместно с ПК перемещается на один шаг с помощью пружинного двигателя (на рисунке не показан). При движении ползуна 22 влево нижняя ПК отделяется от массива и подается в щель между транспортными роликами 15 и 16. Ведущий ролик 15 получает вращение от вала червячного колеса 2 через систему зубчатых колес 14, 13, 12, 10, 8, 5, собачку 3 и храповое колесо 4. Рис. 49 Рис. 50 Механизм отвода магнитной головки НМЛ ЕС−5917 (рис. 50) состоит из ЭД мощностью Р = 8,3 Вт и частотой вращения n = 3500 − 5500 оборотов в минуту, муфты М и зубчато-червячного редуктора 1−2 и 3−4. На выходном валу червячного колеса 4 закреплен рычаг с роликом 5, который, поворачиваясь по часовой стрелке, нажимает на рычаг 6 с закрепленной МГ и отводит ее от МЛ. МГ возвращается в исходное положение пружиной 7. Контакт МГ с МЛ регулируется подвижным упором 8. Привод интервального механизма АЦПУ ЕС−7032 (рис. 51) состоит из ЭД и двухступенчатого зубчатого редуктора 1−2 и 2−3, на выходном валу которого крепится шкив 3' двухпоточной ременной передачи (на рисунке не показана), обеспечивающей вращение ведущего вала интервального механизма и роликов выборки бумаги. Рис. 51 При заправке КЛ или бумаги знаковый барабан АЦПУ отводится, а после заправки возвращается в исходное положение специальным механизмом (рис. 52). Движение от ЭД (Р = 70 Вт, n = 2800 оборотов в минуту) через предохранительную шариковую муфту М, двухступенчатый червячный редуктор 1−2 и 3−4 и цилиндрическую зубчатую пару 5−6 передается шатуну 7 и рычагу 8, на котором закреплена ось знакового барабана (ЗБ). ЭД выключается концевыми выключателями. Дифференциальный зубчатый привод графопостроителя (рис. 53) состоит из шаговых электродвигателей ЭД1 и ЭД2 и обеспечивает перемещение рейки 8, закрепленной на подвижном планшете. При повороте вала ЭД1 на угловой шаг ∆ϕ1 = 1 рейка 8 перемещается на 0,025 мм; поворот вала ЭД2 на угловой шаг ∆ϕ2 = 22,5 соответствует перемещению планшета на 0,1 мм. При одновременной работе ЭД1 отрабатывает два шага, ЭД2 − один; суммарное перемещение планшета составляет 0,15 мм. Рис. 52 Рис. 53 Привод обеспечивает отработку управляющих сигналов с переменным шагом, высокими скоростью и точностью. Зубчатые колеса 2 и 6, на которые передается движение от валов двигателей, для устранения мертвых ходов выполнены двойными и разводятся упругими элементами. Передаточное отношение от шестерни 1, закрепленной на валу ЭД1 и передающей движение через колесо 2 на центральную шестерню 10 и далее через водило h1 на выходную шестерню 9, при неподвижном вале ЭД2 равно 9. Если неподвижен вал ЭД1, двигатель ЭД2 через зубчатые пары 4−3, 3−5, 5−6, колесо 6 и водило h2 обеспечивает передаточное отношение к выходной шестерне 9 − 50,74. Водило h1 соединяется с выходной шестерней 9 через торсион, который заводится после установки в графопостроитель и зацепления шестерен 9 и 9' с рейкой 8. Этим выбираются все зазоры в зубчатых зацеплениях и выходной реечной паре. 4.1.3. Механизмы устройств преобразования сигналов Одно из основных средств преобразования сигналов − телетайп − разновидность стартстопного телеграфного аппарата, обеспечивающий прием и передачу буквенно-цифровой информации . Рис. 54 Механизм для преобразования электрической кодовой информации в механическую (рис. 54) состоит из наборной муфты с пятью кулачками 1, наборных рычагов 7, прижатых к кулачкам пружинами 8, и мечеобразных рычагов 6, взаимодействующих с Т-образными рычагами 4, нижние концы которых входят в вырезы дешифраторных линеек 5. Якорь 2 ЭМ в точке С взаимодействует с вилкой мечевидного рычага 6. При вращении кулачка 1 его выступ в точке А воздействует на наборный рычаг 7, поворачивая его на некоторый угол. Мечевидный рычаг 6 в зависимости от положения якоря 2 натягивается вилкой на отросток С левым или правым плечом. Соприкосновение рычага 6 с отростком якоря 2 вызывает его поворот относительно точки В. Если якорь оттянут пружиной 3, то рычаг 6 прижимается к ограничителю K 2 . При возбуждении ЭМ якорь 2, разворачиваясь против часовой стрелки, прижимает рычаг 6 к ограничителю K1. После прохождения наборным рычагом 7 вершины кулачка 1 рычаг 6 под действием пружины 8 прижимается к Т-образному рычагу 4 и поворачивает его. Поворот рычага 4 вызывает перемещение дешифраторной линейки 5. За один оборот кулачка рычаги 4 и линейки 5 устанавливаются в соответствии с принятой ЭМ электрической кодовой комбинацией. 4.1.4. Механизмы формирования информации на немагнитных носителях Кулачково-рычажные механизмы широко применяются для нанесения информации на немагнитные носители в перфораторах. Движение звеньев пробивного и транспортного механизмов перфоратора (рис. 55) осуществляется кулачками Вульфа 1, жестко сидящими на главном валу. Пуансон 11 получает движение от рамки 15 посредством рычагов 10 и 14, шарнирно соединенных в точке С. Если подан сигнал на ЭМ1, то якорь 13 перемещает толкатель пуансонов 12 влево и рычаг 10, воздействуя в точке D на пуансон 11, перфорирует отверстия в ПЛ. При подаче сигнала на ЭМ2 якорь 13 перемещает толкатель 12 вправо и конец D рычага 10 проходит мимо уступа толкателя: пробивка отверстия отсутствует. Возвращение пуансона 11 в исходное положение осуществляет толкатель 8 через тягу 9, соединенную в точке М с рычагом 10. Рис. 55 ПЛ перемещается на один шаг зубьями зубчатого барабана, жестко закрепленного на оси храпового колеса 7, которое приводится в движение собачкой 5, закрепленной на рычаге 6. При движении рычага 10 вверх рычаг 6 посредством тяги 4 поворачивается по часовой стрелке и перемещает храповое колесо 7 на один шаг. Рис. 56 Подвижная матрица пробивного механизма (рис. 56), жестко соединенная с рычагом 4, получает движение от звездочки 1 через ролик 2. Контакт звездочки и ролика обеспечивает пружина 7. Если кодовый ЭМ обесточен, то его якорь 6 под действием пружины 3 поворачивается по часовой стрелке и не может контактировать с пуансоном 5 в точке Е. При подаче сигнала на ЭМ якорь 6 поворачивается против часовой стрелки и перемещает пуансон 5 вниз. Матрица 4, двигаясь вверх, прижимает ПЛ к пуансону, который пробивает в ПЛ отверстие. Пуансон возвращается в исходное положение рычагом 9 под действием пружины 8. 4.1.5. Старт-стопные лентопротяжные механизмы Лентопротяжные механизмы для старт-стопного перемещения магнитных и немагнитных носителей и красящих лент используются в ПУ телеграфных аппаратов, перфораторах и запоминающих устройствах ЭВМ. Рис. 57 а б Рис. 58 Механизм перемещения красящей ленты рулонного телеграфного аппарата (рис. 57) состоит из катушки, сидящей на оси зубчатого колеса 7, зубчатых пар 6−5', 5−4', храповика 4, собачки 3, рычага 2 и штока 1. При движении штока 1 вниз собачка 3 поворачивает храповое колесо 4 и через зубчатые пары 4'−5, 6'−7 катушку с красящей лентой 8. Ведущий вал лентопротяжного механизма (рис. 58, б), на котором жестко закреплен мальтийский крест 2, охватывает МЛ. Фиксирующая шайба 1 с пальцем А установлена на валу синхронного электродвигателя. Во время скольжения радиусной поверхности, фиксирующей шайбы по выемке мальтийского креста, вал с МЛ неподвижен: происходит запись информационной строки. При входе пальца А в паз крест поворачивается на четверть оборота и перемещает МЛ на один шаг. При выходе пальца из паза креста МЛ опять неподвижна. Скорость перемещения МЛ достигает 50 строк/с. Наиболее распространенной благодаря простоте управления, высокой точности и надежности является схема с шаговым ЭД (рис. 58, б). При изменении импульсов напряжения, подаваемого на обмотки статора в определенной последовательности и сочетании, ротор ЭД смещается на строго фиксированный угол и через зубчатую пару 1−2 перемещает МЛ на один шаг. Скорость перемещения МЛ достигает 300 строк/с. 4.2. Теорема о соотношении скоростей в высшей паре Преобразование движения ведущего звена в требуемый вид движения ведомого по заданному закону достигается с помощью трехзвенных механизмов с двумя низшими и одной высшей парами. Профили звеньев, образующих высшую пару К, обеспечивают преобразование вращательного движения ведущего звена 1 во вращательное (рис. 59, а, б) и поступательное (рис. 59, в) движения звена 2. Положение МЦВ − точки Р, через которую проходит мгновенная ось вращения звена (рис. 59, а, б) в относительном движении, определится отношением O1P / O2 P = ω2 / ω1 . (4.1) Сообщим всей системе вращение с угловой скоростью (−ω2). Тогда звено 1 будет совершать два вращательных движения: относительно оси O1 со скоростью ω1 относительное и переносное со скоростью (−ω2) вокруг оси O2. На основании теоремы о сложении скоростей эти движения можно заменить одним − вокруг мгновенной оси вращения с угловой скоростью Ω = ω1 + (−ω2 ) . При внешнем касании (рис. 59, а) положение МЦВ находится между центрами O1 и O2, отрезки O1P и O2P имеют разное направление и звенья 1 и 2 будут вращаться в разные стороны. При внутреннем касании точка Р находится по одну сторону от центров O1 и O2, отрезки O1P и O2P имеют одинаковое направление (рис. 59, б) и звенья 1 и 2 будут вращаться в одну сторону. Относительная скорость точки контакта К, принадлежащей звену 1, Vk1 = ΩPK , направлена перпендикулярно к РК в сторону, определяемую направлением Ω. Так как относительная скорость всегда направлена по общей касательной к профилям, то линия РК является нормалью к соприкасающимся в точке К кривым. Изложенное позволяет сформулировать теорему о соотношении скоростей в высшей паре: нормаль в точке контакта двух звеньев, совершающих вращательное движение, делит межосевое расстояние на отрезки, длины которых обратно пропорциональны угловым скоростям звеньев. Если ведомое звено, образующее с ведущим высшую пару, поступательно движется с линейной скоростью V2 (рис. 59, в), положение МЦВ находят аналогично. При этом нормаль к соприкасающимся профилям в точке их контакта отсекает на перпендикуляре, опущенном из центра вращения ведущего звена на направление движения ведомого, отрезок O1 P = ω2 / ω1 . а б Рис. 59 в Геометрические места положений МЦВ ведущих и ведомых звеньев на неподвижной плоскости представляют собой центроиды в относительном движении. Форма центроида зависит от соотношения скоростей звеньев: если оно постоянно, то центроидами в относительном движении являются окружности радиусов rω1 и rω2, которые касаются в точке Р, называемой полюсом. Если механизм состоит из зубчатых колес, то центроиды и аксоиды при параллельном расположении осей вращения называют начальными окружностями (цилиндрами). Аксоидами в относительном движении называют геометрические места мгновенных осей вращения ведущих и ведомых звеньев. Передача движения от ведущего звена к ведомому при наличии высшей пары может происходить двояко: за счет сил трения при перекатывании друг по другу звеньев, выполненных в форме аксоидов (фрикционные механизмы), или давлением одного звена на другое при перекатывании их профилей и относительном проскальзывании (кулачковые и зубчатые механизмы). Для двух звеньев, вращающихся с угловыми скоростями ω1 и ω2, передаточные отношения i12 = ω1 / ω2 и i21 = ω2 / ω1 . (4.2) Механизмы с высшей парой можно разделить на две большие группы: с постоянным передаточным отношением (зубчатые и фрикционные, аксоидами которых являются цилиндры, конусы и гиперболоиды вращения); с переменным передаточным отношением (кулачковые и мальтийские). Кинематический анализ фрикционных и зубчатых механизмов сводится к определению передаточных отношений, а кулачковых и мальтийских − к определению скоростей и ускорений ведомых звеньев при заданном законе движения ведущих. 4.3. Механизмы с постоянным передаточным отношением 4.3.1. Простые механизмы Независимо от способа передачи движения (трением или давлением) основными геометрическими характеристиками простых механизмов с высшей парой является линейная функция положения ϕ 2 = (rw1 / rw2 )ϕ1 (4.3) и первая передаточная функция − передаточное отношение i = dϕ 2 / dϕ 1 = ω 2 / ω 1 = ± (rw1 / rw2 ) . (4.4) Под передаточным числом понимают передаточное отношение u = rw2 / rw1 > 1 . (4.5) При rw1 > rw2 межосевое расстояние a w = rw2 ± rw1 и с учетом (4.5) rw1 = aw /(u ± 1) ; rw 2 = u aw /(u ± 1) . (4.6) Знак «+» для внешнего контакта (см. рис. 44, а и 45, а−в), знак «−» − для внутреннего контакта (см. рис. 44, б и 45, г). Для механизмов с пересекающимися (см. рис. 44, в и 45, д) и перекрещивающимися (см. рис. 44, г, д и 45, з) осями u = i12 = ω1 / ω 2 = z2 / z1 . (4.7) Формулы (4.4) − (4.7) применяются для фрикционных механизмов, но не удобны для определения передаточных отношений зубчатых, так как радиусы начальных окружностей измерить невозможно. Если числитель и знаменатель отношения (4.4) умножить на 2π, получим отношение длин начальных окружностей, которые можно представить произведениями чисел зубьев z на шаг Pw , одинаковый для пары зацепляющихся колес: r 2π rw1 Pw z1 z1 = ± = ± . i21 = ± w1 = ± (4.8) r 2 π r P z z w2 w2 w 2 2 В этом случае передаточное отношение выражается отношением чисел зубьев, которые легко подсчитать. Для простых зубчатых механизмов с пересекающимися и перекрещивающимися осями передаточное отношение также определяется по (4.8), но знаки перед отношениями чисел зубьев не учитываются, так как теряют смысл. 4.3.2. Рядовые зубчатые механизмы Простые зубчатые механизмы реализуют относительно небольшое передаточное отношение i = 3 − 6 с параллельными, i = 2 − 6 с пересекающимися и i = 2 − 4 со скрещивающимися осями (винтовые). При необходимости получения больших передаточных отношений применяют механизмы, состоящие из нескольких пар зубчатых колес (ступеней), так называемые серии зубчатых колес. Серии зубчатых колес, валы которых вращаются в неподвижных опорах, называют рядовыми. Определим передаточное отношение механизма, состоящего из двух пар зубчатых колес (рис. 60, а). Колеса 2 и 3 жестко связаны между собой и вращаются с одинаковыми скоростями ( ω2 = ω1,). Общее передаточное отношение механизма i14 = ω1 /ω4 . Передаточные отношения каждой зубчатой пары - ступени i12 = ω1 / ω 2 = − z2 / z1 , i34 = ω3 / ω 4 = − z4 / z3 . После перемножения левых и правых частей равенств имеем i12i34 = ω1 ω 3 ω1 z 2 z 4 ⋅ = = − ⋅− . ω 2 ω 4 ω 4 z1 z3 (4.9) Следовательно, передаточное отношение рядового зубчатого механизма равно произведению передаточных отношений отдельных зубчатых пар. Знак передаточного отношения при четном количестве внешних зацеплений будет положительным, при нечетном − отрицательным. Для механизма (рис. 60, б) i14 = ω1 / ω 4 = (− z2 / z1 ) ⋅ ( z4 / z3 ) . (4.10) Если в рядовом зубчатом механизме с коническими колесами ведущее и ведомое звенья вращаются в параллельных плоскостях (см. рис. 60, в), то знак передаточного отношения можно определить по правилу стрелок: при одинаковом направлении стрелок, определяющих направление вращения колес, знак будет положительным, при противоположном − отрицательным. а в б г Рис. 60 Для передачи вращения между осями, далеко расположенными одна от другой, или для изменения направления вращения ведомых звеньев применяют механизмы с промежуточными колесами (рис. 60, г). В таких механизмах имеются колеса ведомые (по отношению к предыдущему) и ведущие (по отношению к последующему). Передаточное отношение механизма (рис. 60, г), согласно (4.10), z z z i14 = i12i23i34 = − 2 ⋅ − 3 ⋅ − 4 = − z 4 / z1 , z1 z 2 z3 (4.11) т. е. равно отношению чисел зубьев последнего ведомого колеса к числу зубьев первого ведущего. Числа зубьев промежуточных колес 2 и 3 не влияют на величину передаточного отношения. При изменении количества промежуточных колес изменяется знак передаточного отношения. Зубчатые механизмы, используемые для понижения угловой скорости ведущего звена до требуемой скорости ведомого, называют редукторами, а используемые для повышения угловой скорости ведущего звена до требуемой ведомого − мультипликаторами. 4.3.3. Сателлитные зубчатые механизмы Механизмы, в состав которых входят колеса с подвижными в пространстве осями, называют сателлитными (рис. 61). Зубчатые колеса 1 и 3 вращаются в неподвижных опорах и называются центральными. Колесо 2, совершающее сложное движение относительно центральной оси О, называют сателлитом. Рычаг h, на котором закреплена ось сателлита, называют водилом. Степень подвижности этого механизма W = 3 ⋅ 4 − 2 ⋅ 4 − 2 = 2 . Рис. 61 Сателлитные механизмы, у которых подвижны все зубчатые колеса и степень подвижности равна двум, называют дифференциальными. Для определения передаточного отношения механизма воспользуемся методом обращения движения: сообщим всему механизму вращение с угловой скоростью (−ωh). Тогда дифференциальный механизм обратится в рядовой ω h '= ω h − ω h = 0 и угловые скорости звеньев относительно водила ω1'= ω1 − ω h = 0, ω '3 = ω3 − ωh Запишем передаточное отношение такого рядового механизма i1h3 (индекс h означает, что водило условно остановлено): h i13 = ω1 − ω h ω '1 = ω 3 − ω h ω3 Числовое значение передаточного отношения i1h3 определяется по (4.11) как для рядового механизма с промежуточным колесом 2 с обязательным учетом знака. В общем случае для дифференциального механизма, в котором колеса 1 и k − центральные, i1hk = ω1 − ω h ωk − ωh . (4.12) Эта зависимость называется формулой Виллиса. Если в сателлитном механизме на одно из центральных колес наложена дополнительная кинематическая связь (например, ω3 = 0), получается механизм со степенью подвижности W = 1. Такие механизмы называют планетарными. Для рассматриваемого механизма h i13 = ω1 − ω h ω h = 1 − 1 = 1 − i1h , i1h =1 − i13 . − ωh ωh В общем случае для планетарного механизма, в котором центральное колесо k связано со стойкой (ωk = 0), формула Виллиса принимает вид i1h = 1 − i1hk . (4.13) При небольшом количестве колес планетарные механизмы реализуют большие передаточные отношения. Например, для редуктора Давида (рис. 62, а) при Z1 = Z3 = 100, Z2 = 99 и Z4 = 101, i14 = i12 ⋅ i34 = (− Z2 / Z1) ⋅ (Z4 / Z3) = (−99/100) ⋅ (101/100) = 9999/10000 и i1h = 1− 9999/10000= 1/10000, а ih1 = 1/ i1h = 10000. а в б г Рис. 62 Планетарный механизм с парами 1−2 внешнего и 3−4 внутреннего зацепления изображен на рис. 62, б, конический дифференциал с рядовой ступенью внешнего зацепления − на рис 62, в. Если в сателлитном механизме (рис. 62, г) на одно из центральных колес и водило наложена дополнительная кинематическая связь в виде ω 4 = ω5 = i58, ω 8 = i58 ⋅ ω h (водило и центральное колесо 4 связаны дополнительной кинематической цепью посредством зубчатых колес 6, 7 и 8), то такой механизм называют замкнутым дифференциальным. Степень подвижности указанных механизмов W = 1. Передаточное отношение механизма, изображенного на рис. 62, г, i= ω1 − ω h = (ω1 − ω h )ω h (i58 − 1) = (i1h − 1) ⋅ (i58 − 1) . ω4 − ωh