транспортировка негабаритных и тяжеловесных грузов для

реклама

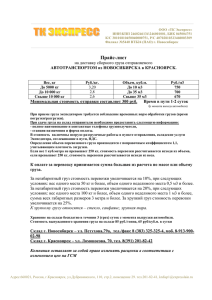

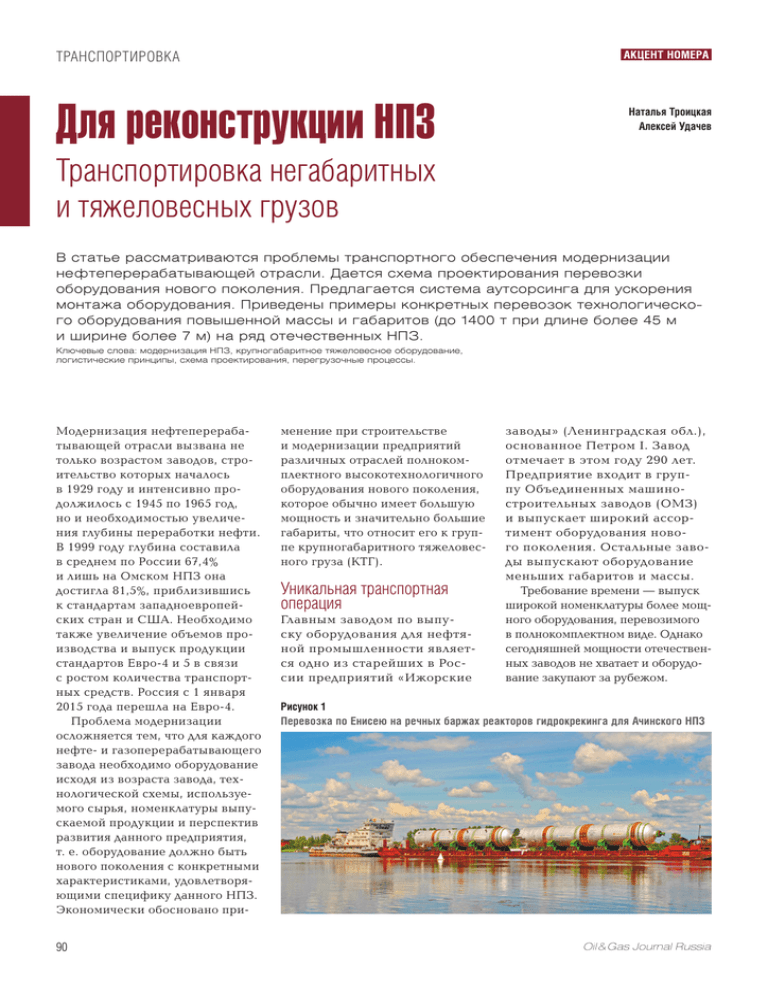

ТРАНСПОРТИРОВКА Для реконструкции НПЗ Наталья Троицкая Алексей Удачев Транспортировка негабаритных и тяжеловесных грузов В статье рассматриваются проблемы транспортного обеспечения модернизации нефтеперерабатывающей отрасли. Дается схема проектирования перевозки оборудования нового поколения. Предлагается система аутсорсинга для ускорения монтажа оборудования. Приведены примеры конкретных перевозок технологического оборудования повышенной массы и габаритов (до 1400 т при длине более 45 м и ширине более 7 м) на ряд отечественных НПЗ. Ключевые слова: модернизация НПЗ, крупногабаритное тяжеловесное оборудование, логистические принципы, схема проектирования, перегрузочные процессы. Модернизация нефтеперерабатывающей отрасли вызвана не только возрастом заводов, строительство которых началось в 1929 году и интенсивно продолжилось с 1945 по 1965 год, но и необходимостью увеличения глубины переработки нефти. В 1999 году глубина составила в среднем по России 67,4% и лишь на Омском НПЗ она достигла 81,5%, приблизившись к стандартам западноевропейских стран и США. Необходимо также увеличение объемов производства и выпуск продукции стандартов Евро-4 и 5 в связи с ростом количества транспортных средств. Россия с 1 января 2015 года перешла на Евро-4. Проблема модернизации осложняется тем, что для каждого нефте- и газоперерабатывающего завода необходимо оборудование исходя из возраста завода, технологической схемы, используемого сырья, номенклатуры выпускаемой продукции и перспектив развития данного предприятия, т. е. оборудование должно быть нового поколения с конкретными характеристиками, удовлетворяющими специфику данного НПЗ. Экономически обосновано при- 90 менение при строительстве и модернизации предприятий различных отраслей полнокомплектного высокотехнологичного оборудования нового поколения, которое обычно имеет большую мощность и значительно большие габариты, что относит его к группе крупногабаритного тяжеловесного груза (КТГ). Уникальная транспортная операция Главным заводом по выпуску оборудования для нефтяной промышленности является одно из старейших в России предприятий «Ижорские заводы» (Ленинградская обл.), основанное Петром I. Завод отмечает в этом году 290 лет. Предприятие входит в группу Объединенных машиностроительных заводов (ОМЗ) и выпускает широкий ассортимент оборудования нового поколения. Остальные заводы выпускают оборудование меньших габаритов и массы. Требование времени — выпуск широкой номенклатуры более мощного оборудования, перевозимого в полнокомплектном виде. Однако сегодняшней мощности отечественных заводов не хватает и оборудование закупают за рубежом. Рисунок 1 Перевозка по Енисею на речных баржах реакторов гидрокрекинга для Ачинского НПЗ Oil & Gas Journal Russia Специфические грузы Наталья Троицкая — д.т.н., профессор МАДИ, Заслуженный работник высшей школы РФ. Область профессиональных интересов — логистика, проектирование и организация транспортного процесса перевозки специфических грузов, в том числе тяжеловесных крупногабаритных для различных отраслей экономики. Алексей Удачев — магистрант МАДИ. Сфера профессиональных интересов — технология транспортных процессов, организация перевозки тяжеловесных крупногабаритных грузов. Рисунок 2 Проектирование логистической системы транспортировки крупногабаритного тяжеловесного груза ИСХОДНЫЕ ДАННЫЕ Груз (масса, длина, высота, особенности и объем перевозок) Транспортные сети региона Подвижной состав (масса (категория дорог (несущая способность тягача, масса прицепа (п/п), полная покрытия), геометрия дорог, искусственмасса АТС, число осей, расстояние ные сооружения, их габариты, интенмежду осями, нагрузки на ось, сивность, состав потока, организация габаритные размеры) дорожногодвижения) Выбор вида сообщения Выбор системы перегрузочных работ Выбор приспособленного АТС Анализ ситуации пo возможности провоза на сетях с ограничениями дневного времени Нет TRANSPORTING OUTSIZED AND HEAVY CARGO FOR REFINERY UPGRADES The article looks at logistical problems with modernizing oil refineries, and presents a scheme for transporting new-generation equipment. It proposes a system of outsourcing to speed up equipment installation, with examples of specific deliveries of heavy and outsized equipment weighing up to 1,400 tonnes and measuring more than 45x7 meters to several Russian refineries. Key words: refinery upgrades, outsized and heavy equipment, logistical principles, logistics plan, cargo handling processes. Natalya Troitskaya, Alexei Udachev Ситуация с доставкой нового оборудования с отечественных или зарубежных заводов привела к сложной и затратной проблеме — транспортировке полнокомплектного оборудования в межрегиональном или международном сообщении на большие расстояния с доставкой к определенному строительством времени. Технология транспортировки таких грузов требует учета, прежде всего принципа безопасности, который, в свою очередь, требует применения логистики как метода, позволяющего выявить все возможные риски и разработать превентивные меры. Анализ 36 тыс. единиц КТГ, проведенный в МАДИ, показал отсутствие взаимосвязи между габаритами груза, что не дает возможности типизировать эти грузы для упрощения систем транспортировки. ПоэтоАпрель 2015 Анализ ситуации пo возможности провоза на сетях с ограничениями ночного времени Да Анализ ситуации пo возможности подбора другого АТС Нет Да Анализ ситуации no возможности трансформации сети Нет Да Да Составление маршрута Анализ и согласование маршрута с заинтересованными организациями Расчет режима движения и необходимости соnровождения Анализ ситуации пo безопасности проезда: метеорологические условия, сохранность груза, экология Подбор водителя пo профессиональным качествам для максимальной безопасности перевозки с учетом специфики перевозки и особых условий эксплуатации Анализ ситуации пo возможности членения груза Нет Да Выдача разрешения и пропуска ГАИ с окончательным вариантом маршрута движения Назначение экипажа сопровождения, регламентация особых условий движения Отказ потребителю: спрос не удовлетворен му каждая отгрузка оборудования — это уникальная транспортная операция, зависящая от конкретных габаритов изделий, дислокации отправителя и получателя, возможностей построения безопасного маршрута с учетом условий перегрузки на конкретной транспортной сети, сроков доставки на объект и др. Проектирование перевозок КТГ Согласно приказу Министерства транспорта РФ от 15.01.2014 г. при определенных повышенных габаритах груза необходима разработка проекта организации дорожного движения по маршруту с учетом положений, прописанных в Приказе Минтранса России от 24 июля 2012 г. № 258. Проект перевозки предусматривает комплекс требований, которые отражены в схеме проекти- Контроль за реализацией процесса перевозки рования системы транспортировки (рис. 2). Перевозчику должны быть предоставлены четкие характеристики КТГ в виде схем или фотографий. При перевозке в международном сообщении фотографии обязательны согласно Конвенции МДП. Выбор вида транспорта Большая проблема — выбор вида транспорта и соответствующего подвижного состава. На автомобильном маршруте нужен подвижной состав с уменьшенными осевыми и колесными нагрузками на дороги и искусственные сооружения, особенно мосты. На трассах ставят весы, определяющие общую массу автопоезда и нагрузки, на основании замеров которых взимается плата за проезд по конкретной дороге. Необходимо предварительно произвести тягово-динамический 91 ТРАНСПОРТИРОВКА Рисунок 3 Перевозка реактора гидрокрегинга для Ачинского НПЗ на самоходном автотранспортном средстве Рисунок 4 Установка реакторов в монтажное положение с помощью крана В-SET расчет для формирования системы груз-автопоезд (бинарная система) с учетом уклонов, радиусов поворотов и других особенностей дороги. При перевозке КТГ применяют чаще всего зарубежные модульные или самоходные транспортные средства (САТС), тяговая динамика которых примерно в 2,4 раза выше, с изменяющейся высотой погрузки до ±300 мм. Из отечественных тяжеловозов используют изделия завода ЧМЗАП, единственного отечественного завода по выпуску тяжелых автомобилей, 150-тонная модульная система которых позволяет создавать грузоподъемность в пределах 900 т. Железная дорога принимает к перевозке в основном грузы массой не более 250 т при очень строгом ограничении габаритов. Технология производства работ на этом виде транспорта настолько сложная, что требуется подача заявки на перевозку КТГ не 92 позднее чем за месяц, после чего транспортеры должны быть «увязаны» с поездом, идущим по данному направлению, и с расписанием движения. На водных видах транспорта более широкие возможности, но они требуют подвоза груза к местам перегрузки, которые не всегда удовлетворяют условиям безопасности из-за повышенной массы груза. В отдельных случаях приходится реконструировать суда для безопасности перевозки КТГ, а также строить специальные причалы. На речном транспорте ограничением является ширина шлюзовой камеры. Использование водных видов транспорта значительно уменьшает общую стоимость транспортировки, особенно при применении интермодальной технологии, позволяющей упростить или ликвидировать перегрузочные работы. Однако эта технология увеличивает высоту бинарной системы, что небезопасно при проезде под мостовыми сооружениями. Надо заметить, что международные перевозки осложняются работой некоторых предприятий, обеспечивающих страхование грузов, получение разрешения таможенной службы и рядом других. Не менее тяжелая по времени и затратам проблема — согласование с организациями, предприятия которых находятся на маршруте следования. Это мостовые и тоннельные сооружения, контактно-кабельные сети, ЛЭП и т. д. Если речь идет о перевозке по улицам города, то выбирают время с меньшей интенсивностью движения. Приходится часто останавливать автопоезда с КТГ, дожидаясь назначенного ГИБДД времени спада интенсивности движения, записанного в разрешении на перевозку (обязательный официальный документ строгой отчетности без которого запрещена перевозка КТГ). Ночью габариты сети можно несколь- ко расширить при сопровождении ГИБДД. Примеры перевозок Проектирование системы транспортировки КТГ согласно схеме (рис. 2) продемонстрируем на примерах перевозки высокотехнологичного оборудования больших габаритов и массы для модернизации НПЗ. Для ПНОС: многолетний рекорд перевозки Долгое время в России держалась в качестве рекорда перевозка в мультимодальном водноавтомобильном сообщении реактора гидрокрекинга массой 875 т для «ЛУКОЙЛ-Пермьнефтеоргсинтеза», перевезенного с Ижорского завода в г. Пермь в 1996 году. Это был один из первых опытов отечественной перевозки груза таких параметров. Масса груза с ложементом была 900 т, длина 40,4 м, диаметр 4,8 м. Водная часть пути составляла 3 тыс. км, автомобильная — более 30 км. До этого реакторы были максимальной массой 480 т (Омский НПЗ). Была рассчитана тягово-динамическая характеристика восьми тягачей МАЗ-7310 в сцепе. Автопоезд требовал 8 м ширины дороги и мог преодолевать подъем в 6%. Для заезда на речное судно такой автопоезд требовал сквозного проезда. Поэтому рассматривался 20-осный 160-колесный САТС КАМАГ шириной 5330 мм с изменяющейся высотой и системой колес «карусель», что позволяло преодолевать подъем в 12% и въезд-выезд с палубы судна в прямом и обратном направлении. Общая масса с грузом составила 1078 т при длине 40,4 м, ширине 7500 мм, высоте 6,8 м. Проблемы возникли с подбором баржи, которую пришлось реконструировать под метод РО-РО (Roll On/Roll Off — «Закатить/Скатить») с усилением корпуса и др. Первоначально рассмаOil & Gas Journal Russia Специфические грузы тривался вариант интермодальной перевозки. Но высота подмостовых речных сооружений при недостаточной глубине фарватера и неустойчивом уровне воды не гарантировала безопасности, поэтому на барже приварили тумбы для установки реактора с помощью изменяющейся погрузочной высоты автопоезда. Был построен специальный причал для перегрузочных работ. Сложность данной перевозки потребовала «притопления» баржи с посадкой ее на гравийно-песчаную подушку для гарантии безопасности перегрузочных работ. При перевозке возникали многочисленные рисковые моменты, особенно на осенних дорогах с подъемом, где падение коэффициента сцепления с дорогой доходило до значения 0,1…0,2, что потребовало применения пожарной машины, очистившей струей воды дорогу от жидкой грязи. Надо отметить, что для экономии ресурса дорогих автотранспортных средств их модули доставляют по железной дороге или как в описываемой перевозке на 9 отечественных грузовых автомобилях из-за ограничений времени. Для Ачинского НПЗ: вокруг Европы, по СМП и Енисею Для Ачинского НПЗ было закуплено в Италии оборудование для гидрокрекинга массой от 350 до 1300 т и две баржи для их перевозки от порта Дудинка по реке Енисей. С учетом ложемента масса самого тяжелого груза составила 1306 т при длине 48,5 м и диаметре 4,4 м. Общая масса транспортируемого оборудования 2,5 тыс. т. Оборудование для Ачинского НПЗ перевозилось в сентябре-октябре 2014 года по международному мультимодальному водно-автомобильному маршруту длиной более 12,5 тыс. км от Италии через порт Роттердам (главные ворота Европы, соеАпрель 2015 диненные с Северным морем) до порта Санкт-Петербурга. Далее маршрут проходил по Северному морскому пути (СМП) до порта Дудинка, где груз перегружался для следования по Енисею до причала с. Кубеково. Был рассмотрен также несколько иной маршрут до другого причала, но там было множество практически непреодолимых рисковых моментов, что требовало значительного повышения затрат. Поскольку речь шла о международном сообщении, регулируемым Конвенцией Международных дорожных перевозок 1975 года, то проект перевозки — это длинная логистическая технологическая цепочка, каждое звено которой отражает определенные виды работ. В цепочку вошли кроме перевозчиков морских, речных и автомобильных на правах партнерства ряд предприятий, обеспечивавших страхование груза, таможенный контроль на ввозимое оборудование, таможенное оформление логистических услуг, перевозку судов в районах Крайнего Севера до порта Дудинка и обработку груза в порту и т.п. Таможенное оформление всех четырех реакторов и двух несамоходных барж, закупленных для транспортировки и перевозимых на верхней палубе судна, было проведено в Мурманском порту. В порту Дудинка груз перегружался на две речные баржи (рис. 1). Для выгрузки из барж такого тяжелого груза и перегрузки его на автомобильные транспортные средства в с. Кубеково был заранее построен специальный причал. От упомянутого села до строительной площадки Ачинского НПЗ предстояло провезти груз по 203 км действующих автомобильных дорог. При этом необходимо было пересечь 16 рек и ручьев шириной от 3 до 50 м, дважды Транссибирскую магистраль, 168 линий электропередачи, 21 сложное препятствие, связанное с осо- бенностями рельефа (уклоны, крутые повороты и т. п.). В качестве подвижного состава для перевозки самого тяжелого реактора гидрокрекинга было выбрано самоходное транспортное средство, составленное из модулей-платформ фирмы Cometto. Длина платформы, состоявшей из 24 сдвоенных осей, на каждой из которых установлено по 16 колес, достигла 36 м. Общее число колес — 384, что по расчетам дорожных служб обеспечило нагрузку на ось всего 3,87 т (рис. 3). Подготовительные работы по доставке груза проводились в течение полугода. Расчеты показали, что трансформацию сети проще сделать путем укрепления некоторых мостов и строительства временных объездов с покрытием бетонными плитами, а для отдельных участков, например через реку Кача, необходимо строить отдельную переправу. Надо заметить, что согласно документам отстой тяжеловозов для пропуска общего транспортного потока (скорость автопоезда была 1,5–5 км/ч) или по другим причинам возможен только на специально построенных площадках. Было построено несколько мест отстоя, в частности в селе Кубеково, поселке Творогово, на правоповоротном съезде на «лепесток» развязки автомобильной дороги со стороны г. Енисейск. Рисунок 5 Перевозка оборудования для Туапсинского НПЗ по городской дороге 93 ТРАНСПОРТИРОВКА Высота с тяжелым грузом составила 7,5 м, ширина 7,0 м, поэтому вынуждены были поднять на трассе М-53 примерно на 2,0 м пешеходный переход массой более 100 т с помощью специально доставленных домкратов. На трассе также периодически перекрывали движение на отдельных участках, в частности при возврате порожнего автопоезда в село Кубеково для перевозки следующего реактора. Такой «челночный» метод характерен для этих перевозок в связи с большой стоимостью подвижного состава и в целях экономии общих затрат на перевозку (экономия ресурсов — это один из принципов построения логистической системы транспортировки). Новое направление развития предприятий — аутсорсинг, т.е. предоставление дополнительных услуг, использовано перевозчиком для установки реактора в монтажное положение с помощью подъемной самомонтирующейся системы В-SET, изготовленной голландской фирмой ENERPAK. Эта система способна поднимать оборудование весом до 1600 т на высоту до 105 м и устанавливать его с точностью до единиц миллиметров (рис. 4). Преимущество этого перегрузочного механизма в том, что он состоит из 335 элементов разных габаритов и предельной массы 101 т, которые могут быть мобильно доставлены на следующий строящийся объект для сборки на месте. Для Туапсинского НПЗ: пропуская «Сапсан» Туапсинский НПЗ построен в 1929 году и расположен на побережье Черного моря, что позволяет поставлять на экспорт около 90% продукции завода. Сегодня речь идет фактически о строительстве нового современного завода с увеличением мощности до 12 млн т нефти в год и глубиной переработки более 95%. С НПЗ возникла проблема, заключающаяся в том, что он был построен намного раньше, чем город Туапсе получил статус курорта местного значения. Пришлось пройти экологическую экспертизу и производить коренную реконструкцию завода для кардинального сокращения нагрузки на экологию курортного города. Для модернизации Туапсинского НПЗ был заключен контракт в 2010 году с Ижорскими заводами для производства 6 реакторов гидрокрекинга: двух уникальных весом 1400 т каждый, длиной более 40 м и диаметром более 7 м и четырех — весом по 600 т, два из которых длиной более 29 м, два других более 25 м. Все четыре — диаметром более 7 м каждый. Ряд других заводов изготовлял оборудование меньших параметров. Общий вес перевезенного оборудования превысил 5 тыс. т. Транспортировка реакторов из Санкт-Петербурга в Туапсе проходила с 10 августа по 16 ноября 2012 года в мультимодальном водно-автомобильном сообще- Таблица 1 Масса и габариты частей оборудования гидроочистки Размеры, мм Кол-во, шт Вес, кг длина ширина высота 12-VC2002 Главная колонна — верхняя часть 1 117679 25293 8624 8226 12-VC2002 Главная колонна — нижняя часть 1 215000 25600 8101 8370 12-VC3001 Первичный абсорбер 1 71380 38131 3018 3224 12-VC3004 Колонна отпарки 1 129002 36886 4124 4336 12-VC3005 Дебутанайзер 1 102700 41678 4330 4905 12-VC3006 С3/С4 сплиттер 1 85690 39071 3522 4082 12-VC4001 Сепарационная колонна первого этапа 1 232730 63661 5686 5535 12-VC4002 Сепарационная колонна второго этапа 1 230620 63661 5686 5810 Название 94 нии. Сложность перевозки заключалась в необходимости единовременной транспортировки двух сверхтяжелых реакторов, поэтому перевозку реакторов из цеха Ижорского завода к причалам в поселке Усть-Славянка с последующей погрузкой на баржи методом РО-РО осуществили двумя этапами. Протяженность маршрута перевозки составила 14 км, но с учетом прохождения железнодорожных переездов и предписанной скорости движения не выше 2 км/ч перевозка каждой партии осуществлялась в течение пяти суток. В перевозке было задействованы автомобили SCHEUERLE и GOLDHOFER (суммарно 96 осей) и два балластных тягача Mercedes Benz Titan. Для перевозки реактора с ложементами весом 1386 т применялась комбинация самоходных модулей SCHEUERLE SPMT с 48 осями в спаренной комбинации, которая за счет ширины 5330 мм обеспечила устойчивость от опрокидывания груза с очень высоким центром тяжести. Два гидросиловых блока по 350 кВт создали необходимое тяговое усилие. Полная масса автопоезда составляла более 1500 т. Этой транспортировке предшествовал длительный период подготовки проекта перевозки, в течение которого были выполнены значительные работы по реконструкции дороги на маршруте, демонтажу ЛЭП, линий связи, устранению имеющихся препятствий (заборы, столбы) при согласовании со всеми заинтересованными инстанциями. Под перевозку реакторов весом по 600 т были использованы два автопоезда GOLDHOFER THP SL/PST по 16 осей в комбинации 1+1/2 (комбинация «сплит»). Первый автопоезд — самоходный, с гидросиловым блоком 155 кВт, второй — в виде конвенционального прицепа с дышлами с каждой стороны и двумя Oil & Gas Journal Russia Специфические грузы полноприводными балластными тягачами Mercedes Benz Titan мощностью по 550 л.с. каждый. Применение такого подвижного состава дает возможность изменения направления движения, что позволило осуществить необходимое количество реверсов на маршруте движения. Сложность перевозки состояла в том, что маршрут проходил по стесненным дорогам на территории Ижорского завода и по городским дорогам общего пользования с высокой интенсивностью движения и поворотами небольшого радиуса (рис. 5). Наиболее трудным был проезд ночью железнодорожного переезда, по которому проходят скоростные поезда «Сапсан». На проезд трех транспортных средств общей длиной 200 м через переезд отводилось 20 минут. Сбой в графике движения поездов был абсолютно недопустим (принцип общей ответственности, используемый в логистике). На причале груз перегружался в течение двух дней методом РО-РО на баржи СевероЗападного пароходства и водным путем отправлялся в порт Туапсе. В перевозке оборудования были задействованы четыре буксира и две баржи, которые выполнили четыре рейса. Был разработан проект заезда техники на баржу, которая фиксировалась на специально подготовленной «подушке», и автопоезд поэтапно, по мере откачки-приема балласта баржей, осуществлял заезд. Баржи были оборудованы специальными тумбами, на которые с помощью гидравлики транспортного средства, изменяющего высоту погрузки, устанавливался груз. Для ННОС: 32 тыс. км до Кстово Для модернизации ООО «ЛУКОЙЛ-Нижегороднефтеоргсинтез» в г. Кстово в 2014 году было перевезено оборудование Апрель 2015 гидроочистки южнокорейского производства массой от 71,38 до 232,73 т при максимальной длине 63,6 м, ширине 8,6 м и высоте 8,3 м. Суммарно масса оборудования составила 1250 т, объем — 392 955 м3. Перечень и габариты наиболее сложных частей оборудования представлены в таблице 1, а на рисунке 6 — некоторые элементы. Для доставки этого оборудования на НПЗ «ЛУКОЙЛ-ННОС» из порта Пусан были проанализированы три возможных варианта до порта Санкт-Петербурга: Северный морской путь — вокруг Скандинавии. Длина 17 500 км, длительность перехода до 29 дней; западный маршрут: от Южно-Китайского моря через Суэцкий канал, проливы Гибралтар и Ла-Манш до порта СанктПетербурга. Длина 23 900 км, длительность перехода до 38 дней; восточный маршрут: от Восточно-Китайского моря до Тихоакеанского побережья США, затем через Панамский канал до побережья Африки на севере, через Бискайский залив и пролив Ла-Манш до порта Санкт-Петербурга. Длина 30 300 км, длительность перехода до 50 дней. С учетом того, что южнокорейское судно не имело достаточного ледового класса (перевозка была в сентябре–октябре), а на западном маршруте ожидалась неблагоприятная ситуация в Аденском проливе, потребовавшая обеспечения охраны (дополнительно к стоимости в €20 тыс.), пришлось остановиться на восточном маршруте с выходом из порта Пусан 7 сентября и прибытием в Санкт-Петербург 20 октября. Но ситуация на маршруте осложнилась из-за шторма «Иуда» (в конце октября 2014 года скорость ветра над акваторией Северного моря достигала 190 км/ч). Это обстоятельство задержало доставку на 10 дней, т. е. судно прибыло в Санкт- Рисунок 6 Элементы оборудования для «ЛУКОЙЛНижегороднефтеоргсинтеза» на ложементах Петербург 30 октября, где осуществлялась перегрузка кранами на речные баржи для следования по реке Волга в порт г. Кстово (1300 км). Далее груз доставили на автомобильных транспортных средствах по 14-км автотрассе М7 «Волга» на НПЗ. Анализ транспортной сети в регионе перевозки привел к необходимости выбора причала с гарантией безопасности перегрузочных работ. Был выбран причал 95 ТРАНСПОРТИРОВКА ООО «Строймеханизация-5», на котором перепад от уровня воды до уровня площадки составил 2,3 м (в других вариантах до 10 м). Для обеспечения выгрузки необходимо было произвести дноуглубление и подготовить песчаную «подушку» для посадки судна, что обеспечивало устойчивость при перегрузочных работах, а также подготовить площадку временного хранения. В связи с отсутствием необходимых средств перегрузки был предусмотрен метод горизонтальной выкатки. Перегрузка осуществлялась гидравлической подъемной крановой системой баржи Hydrospex SBL 1100. Схема перегрузки представлена на рисунке 7. В результате сравнения нескольких типов АТС были выбраны Goldhofer с тягачами MercedesBenz 8х4 мощностью 550 и 580 л. с. На рисунке 8 представлена схема размещения на автопоезде колонн большой длины с указанием нагрузок на ось. Большая длина части колонн не позволяла перевезти их на общей платформе автопоезда, что обусловило применения двух шестиосных модулей. В связи с наличием на дороге уклонов до 7% для колонн 12-VC2002, 12-VC 4001 и 12-VC4002 используется по 2 тягача в сцепе. Перевозка от причала Михальчиково до территории завода производилась в светлое время суток, а по федеральной трассе М7 «Волга» до восточной проходной завода в период минимальной интенсивности движения с 02:00 до 06:00. Проезд по участку дороги М7 «Волга» происходил с перекрытием движения в двух направлениях. В связи с недостаточной несущей способностью путепровода в районе поворота на г. Кстово движение осуществлялось по полосе встречного движения. После подхода автопоезда к выезду на федеральную трассу М7 «Волга» автопоезд ставился на площадку отстоя. У восточной проходной завода также была остановка на площадке отстоя для ожидания ночного времени. Проезд по территории НПЗ был осложнен большим количеством трубопроводов и подземных коммуникаций. Для обеспечения гарантированно безопасного проезда была разработана отдельная схема маневрирования автопоездов по территории. Выгрузка оборудования на монтажную площадку осу- ществлялась с помощью гидросистемы транспортных средств. Заключение Представленные примеры наглядно иллюстрируют, что транспортировка нового технологического оборудования, относящегося к крупногабаритным тяжеловесным грузам, для модернизации НПЗ России является очень сложным процессом. Успешная реализация такой перевозки невозможна без предварительного проектирования систем транспортировки, с детальным выявлением каждой рисковой ситуации и применения логистического подхода с точным расчетом каждого элемента системы для полной гарантии безопасности как основного принципа построения системы транспортировки. Литература 1.Троицкая Н.А., Шилимов М.В., Чубуков А.Б. Мультимодальные системы и интермодальные технологии. — М.: Издательский центр Академия, 2009 г. 2. Троицкая Н.А., Логистический подход к организации международных перевозок КТГ. Автотранспортное предприятие, №3, 2012 г. 3. Троицкая Н.А., Огольцов И.С. Логистика как метод организации перевозок КТГ в международном сообщении. МАП, №6, 2012 г. 4. Троицкая Н.А. Оценка и методы ликвидации рисков при Рисунок 7 Перегрузка с баржи на автопоезда методом «выкатки» транспортировке крупногабаритных тяжеловесных грузов. Сб. трудов Международной научно-практической конференции «Восточное партнерство-2013», том 33 Nauka I studia, 2013 г. 5. Троицкая Н.А. Логистика в перевозке крупногабаритных тяжеловесных грузов. Изд-во LAP Lambert Academic Publishing. 2013 г. 6. Троицкая Н.А. Проектирование систем транспортировки крупногабаритных тяжеловесных грузов. — М.: КНОрус, 2013 г. 7. Троицкая Н.А., Шилимов М.В. Тяжеловесы вышли на рекорд России. Автотранспортное предприятие, №1, 2014 г. Рисунок 8 Расположение колонн большой длины на автотранспортном средстве 8. Троицкая Н.А. 35 лет в главных проектах России. Автотранспортное предприятие, №3, 2014 г. 9. Троицкая Н.А., Шилимов М.В., Герман С. Логистический подход при перевозке дорожно-строительной техники. Грузовое и пассажирское автохозяйство №1, 2015 г. 10. Троицкая Н.А., Шифрин В.И., Козленков И.О. Проблемы перевозки оборудования нового поколения. Автотранспортное предприятие №1, 2015 г. 12. Троицкая Н.А., Шилимов М.В. Транспортнотехнологические схемы перевозок отдельных видов грузов. Издание второе. — М.: КНОрус, 2015 г. 96 Oil & Gas Journal Russia