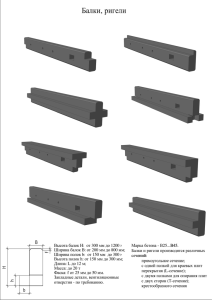

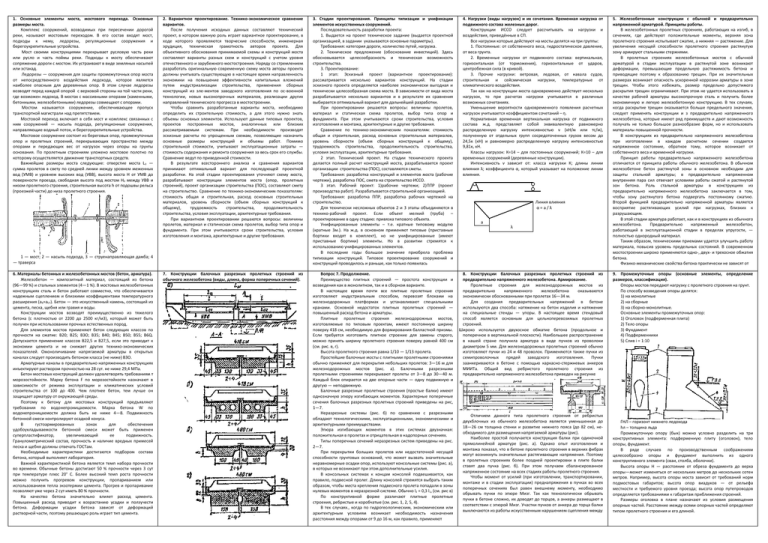

1. Основные элементы моста, мостового перехода. Основные

реклама