материаловедение и технология конструкционных материалов

advertisement

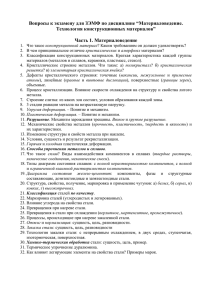

Министерство образования и науки Российской Федерации федеральное государственное автономное образовательное учреждение высшего профессионального образования Национальный исследовательский ядерный университет «МИФИ» Волгодонский инженерно-технический институт – филиал НИЯУ МИФИ МАТЕРИАЛОВЕДЕНИЕ И ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ Методические указания к лабораторным работам Волгодонск УДК 620.22(076.5) Рецензент – Литвинова Т.А, Гольдберг В.Ф. Материаловедение: Методические указания к лабораторным работам / ВИТИ НИЯУ МИФИ/-ВИТИ НИЯУ МИФИ, 201__. – ___ с. В методических указаниях излагаются требования к содержанию лабораторных работ. Приведены необходимые пояснения к работам и справочные данные для выполнения расчетов. Методические указания предназначены для студентов всех форм обучения строительных, машиностроительных, энергетических и других направлений подготовки. 2 Лабораторная работа №1 МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ Ц е л ь р а б о т ы: ознакомиться с методиками испытаний механических свойств металла; изучить основные формулы по расчету механических свойств металла. 1. Основные свойства металлов Все свойства металлов делятся на четыре группы: ф и з и ч е с к и е – цвет, плотность, температура плавления, тип кристаллической решетки, полиморфизм (аллотропия), электро- и теплопроводность, магнетизм и т. п.; х и м и ч е с к и е – окисляемость, растворимость, коррозионная стойкость и т. п.; т е х н о л о г и ч е с к и е (характеризуют обрабатываемость металла) – свариваемость, штампуемость, жидкотекучесть, усадка, обрабатываемость резанием и т. п.; м е х а н и ч е с к и е (определяют поведение металла под нагрузкой) – прочность, пластичность, твердость, упругость, жесткость, вязкость. Методы испытания механических свойств металлов в зависимости от характера действия нагрузки делятся на три группы: с т а т и ч е с к и е (нагрузка возрастает медленно (плавно); динамические (нагрузка возрастает с большой скоростью (мгновенно), например при ударе); циклические при повторно-переменных нагрузках (нагрузка многократно изменяется по величине и знаку (испытания на усталость). 1.1. Механические свойства металлов при статическом нагружении В результате механических испытаний определяют следующие характеристики металлов: прочность, пластичность, твердость, упругость, жесткость и др. Прочность – свойство металла сопротивляться пластической деформации и разрушению под действием внешних сил. В зависимости от способа 3 статического нагружения различают прочность при растяжении, сжатии, изгибе. 1.2. Испытания металла на растяжение Для испытаний применяют специальные цилиндрические или плоские образцы. Расчетную длину образца принимают равной десяти- или пятикратному его диаметру. Образец закрепляют в испытательной машине и нагружают. По результатам испытаний вычерчивают диаграмму растяжения. На диаграмме растяжения пластичных металлов (рис. 1) можно выделить три участка: ОА – прямолинейный, соответствующий упругой деформации; АВ – криволинейный, соответствующий упругопластической деформации при возрастании нагрузки; ВС – соответствующий упругопластической деформации при снижении нагрузки. В точке С происходит разрушение образца с разделением его на две части. От точки О (начала деформации) до точки А образец деформируется пропорционально приложенной нагрузке, поэтому участок ОА – прямая линия. Рис. 1. Диаграмма растяжения пластичных металлов: а – с площадкой текучести; б – без площадки текучести Максимальное напряжение, не превышающее предела пропорциональности, практически вызывает только упругую деформацию, поэтому его часто называют пределом упругости. 4 При испытании пластичных металлов на кривой растяжения образуется площадка АА’ (рис. 1, а). В этом случае напряжение, соответствующее площадке текучести, называют ф и з и ч е с к и м п р е д е л о м т е к у ч е с т и σ Τ . Физический предел текучести σ Τ – это наименьшее напряжение, при котором металл деформируется (течет) без заметного изменения нагрузки. Напряжение, вызывающее остаточную деформацию, равную 0,2 % от первоначальной длины образца, называют условным пределом текучести и обозначают σ 0.2 . Участок А’В соответствует дальнейшему повышению нагрузки и более значительной пластической деформации во всем объеме металла образца. Напряжение в точке В, соответствующее наибольшей нагрузке, предшествующей разрушению образца, называют временным сопротивлением, или пределом прочности при растяжении σ Β . Эта характеристика статической прочности определяется по формуле, МПа, МН/м2 (кгс/мм2): σ Β = Pmax / FΟ , где (1) Pmax – наибольшая нагрузка (напряжение), Н (кгс); 2 2 площадь поперечного сечения образца, м (мм ). У пластичных металлов деформация, начиная с напряжения σ Β , сосредоточивается (локализуется) в одном участке образца, где появляется сужение, так называемая шейка. В результате развития скольжения в шейке образуется множество вакансий и дислокаций, возникают зародышевые несплошности, укрупнение которых приводит к возникновению пор. Сливаясь, поры образуют трещину, которая распространяется в поперечном направлении растяжению, и образец разрушается (точка С). Кривая растяжения образца без площадки текучести приведена на рис 1, б. FΟ – начальная 1.3. Пластичность металлов П л а с т и ч н о с т ь – свойство металла пластически деформироваться, не разрушаясь под действием внешних сил. Это одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Для определения пластичности 5 образцы и оборудование не требуются. Показатели (характеристики) пластичности – относительные удлинение δ (дельта) и сужение Ψ (кси). Относительным удлинением δ называется отношение абсолютного удлинения, т. е. приращение расчетной длины образца после разрыва ( lΚ − lΟ ) , к его первоначальной расчетной длине lΟ , мм, выраженное в процентах: δ= где lΚ − lΟ 1 ⋅100 % lΟ 2 (2) lΚ – длина образца после разрыва, мм. О т н о с и т е л ь н ы м с у ж е н и е м Ψ называется отношение абсолютного сужения, т. е. уменьшение площади поперечного сечения образца после разрыва ( FΟ − FΚ ) , к первоначальной площади его поперечного сечения FΟ мм2, выраженное в процентах: Ψ= где FΟ − FΚ ⋅100 %, FΟ (3) 2 FΚ – площадь поперечного сечения образца после разрыва, мм . 1.4. Твердость металлов Т в е р д о с т ь – свойство металла сопротивляться внедрению в него другого более твердого тела. Для определения твердости не требуется изготовления специальных образцов, испытания проводятся без разрушения металла. Твердость металла определяют прямыми и косвенными методами: вдавливанием, царапанием, упругой отдачей, магнитным. При прямых методах в металл вдавливают твердый наконечник (индентор) различной формы (шарик, конус, пирамида) из закаленной стали, алмаза или твердого сплава. После снятия нагрузки на индентор в металле остается отпечаток, который и характеризует твердость. М е т о д Б р и н е л л я. В плоскую поверхность металла вдавливается стальной закаленный шарик диаметра 10 мм (рис. 2). После снятия нагрузки в металле остается отпечаток (лунка). Диаметр отпечатка d измеряют специальным микроскопом с точностью 0,05 мм. На практике пользуются 6 специальной таблицей, в которой диаметру отпечатка d соответствует определенное число твердости НВ. Диаметр шарика D и нагрузку P устанавливают в зависимости от твердости и толщины испытуемого металла. Например, для стали и чугуна нагрузка Р = 3000 кг; D = 10 мм. Твердость технически чистого железа по Бринеллю равна 80 – 90 единиц. а б Рис. 2. Схема испытания твердости: а – по Бринеллю; б – по Роквеллу Метод Бринелля не рекомендуется применять для металлов с твердостью более НВ 450, так как шарик может деформироваться и в результате получится искаженный результат. Этот метод используется в основном для измерения твердости заготовок и полуфабрикатов из неупрочненного металла. М е т о д Р о к в е л л а. Твердость определяют по глубине отпечатка. Индентором служит стальной закаленный шарик диаметра 1,58 мм для мягких металлов или алмазный конус с углом при вершине 120º для твердых и сверхтвердых (более HRC 70) металлов (рис. 2, б). Шарик и конус вдавливаются в металл под действием двух нагрузок – предварительной и основной. Общая нагрузка равна их сумме. Предварительная нагрузка принимается одинаковой для всех металлов (10 кг). Перед началом испытания большая стрелка твердомера выставляется на «0» шкалы индикатора, и затем включается основная нагрузка – большая стрелка перемещается по шкале индикатора и показывает значение твердости. 7 При вдавливании стального шарика нагрузка составляет 100 кг, отсчет твердости производится по внутренней (красной) шкале индикатора, твердость обозначают НRВ. При вдавливании алмазного конуса твердость определяется по показанию стрелки по внешней (черной) шкале индикатора. Для твердых металлов основная нагрузка составляет 150 кг. Это основной метод измерения твердости закаленных сталей. Обозначение твердости – НRC. Для очень твердых, а также тонких материалов нагрузка принимается равной 60 кг. Обозначение твердости – НRА. Метод определения твердости по Роквеллу позволяет испытывать мягкие и твердые металлы, при этом отпечатки от шарика или конуса очень малы, поэтому этим методом можно измерять твердость и готовых деталей. Поверхность для испытания должна быть шлифованной. Измерения выполняются быстро (в течение 30 – 60 с), не требуется никаких вычислений, так как значение твердости снимается по шкале индикатора твердомера. М е т о д В и к к е р с а. В испытуемую поверхность (шлифованную или полированную) вдавливается четырехгранная алмазная пирамида под нагрузкой 5, 10, 20, 30, 50 или 100 кг. В металле остается квадратный отпечаток. Специальным микроскопом твердомера измеряют диагональ отпечатка (рис. 3). Зная нагрузку на пирамиду и диагональ отпечатка, по таблицам определяют твердость металла НV. М е т о д у н и в е р с а л ь н ы й. Его можно использовать для определения твердости деталей малой толщины и тонких поверхностных слоев большой твердости (после азотирования, нитроциментации и т. п.). Рис. 3. Схема испытания твердости по Виккерсу Чем тоньше металл, тем меньше должна быть нагрузка на пирамиду, однако при большой нагрузке результат получается точнее. 1.5. Прочность металлов при динамическом нагружении (испытания на ударную вязкость – на удар) 8 Для того чтобы определить поведение металла при ударных нагрузках и одновременно оценить его склонность к хрупкому разрушению, проводят испытания на ударный изгиб. И в результате определяют ударную вязкость – характеристику из динамической прочности. Для определения ударной вязкости применяют образцы (размером 10 × 10 × 55 мм) с U- или Y-образным надрезом. Надрез является местом будущего разрушения. Испытания проводят на маятниковом копре (рис. 4). Маятник, падая с определенной высоты, разрушает образец, при этом определяется работа удара в мегаджоулях (МДж), джоулях (Дж) или в килограмм-секундах на метр (кгс·м), затраченная на излом образца. Ударная вязкость обозначается КС (старое обозначение – αн), МДж /м2 (αн = 1 кгс · м/см2 = 0,1 Дж/м2), и подсчитывается как отношение работы К к площади поперечного сечения образца в месте надреза F: КС (αн) = К / F. (4) Если в испытаниях берется образец с U-образным надрезом, то в обозначение вязкости добавляется буква U (КСU), а если с Y-образным – буква Y (КСY). Рис. 4. Схема испытаний на ударную вязкость Определение ударной вязкости является наиболее простым и чувствительным способом оценки склонности металлов, имеющих объемно 9 центрированную кубическую решетку, к хрупкости при работе в условиях низких температур, называемой х л а д н о л о м к о с т ь ю. Практически хладноломкость определяют при испытании на удар серии образцов при нескольких понижающихся значениях температуры (от комнатной до – 100ºС). Результаты испытаний наносят на график в координатах «ударная вязкость – температура испытания». Температура, при которой происходит падение ударной вязкости (металл переходит от вязкого разрушения к хрупкому), называется к р и т и ч е с к о й т е м п е р а т у р о й х р у п к о с т и , или п о р о г о м х л а д н о л о м к о с т и. 1.6. Прочность металлов при циклическом нагружении (испытания на усталость) Многие детали (валы, рессоры, рельсы) в процессе работы подвергаются повторно-переменным нагрузкам. Разрушение таких деталей при эксплуатации происходит в результате циклического нагружения при напряжении, значительно меньшем временного сопротивления. Процесс постепенного накопления напряжения в металле при действии циклических нагрузок, приводящий к образованию трещин и разрушению, называется усталостью. Усталость металла – это процесс зарождения и развития трещины под действием многократно повторяющихся циклических нагрузок. Свойство металла выдерживать большое число циклов переменных напряжений, т. е. противостоять усталости, называется в ы н о с л и в о с т ь ю , или ц и к л и ч е с к о й ( у с т а л о с т н о й ) п р о ч н о с т ь ю. У с т а л о с т н а я п р о ч н о с т ь – способность металла сопротивляться упругой и пластической деформации при переменных нагрузках, она характеризуется наибольшим напряжением, которое выдерживает металл при бесконечно большом числе циклов нагружения, т. е. не разрушается. Такое напряжение называется пределом усталости, или пределом выносливости σ −1 . Например, для углеродистой конструкционной стали σ −1 = (0,4 – 0,5) σ Β . Значение предела выносливости зависит от целого ряда факторов: степени загрязненности металла неметаллическими включениями; макро- и 10 микроструктуры металла; состояния поверхности, формы и размеров детали и др. Разрушение металлов при усталости отличается от разрушения при однократных нагрузках особым видом излома. При знакопеременной нагрузке происходит постепенное накопление напряжения, обусловленного движением дислокаций. Поверхность детали, как наиболее нагруженная часть, претерпевает микродеформацию, и в наклепанной (упрочненной деформацией) зоне возникают микротрещины. Из множества микротрещин развитие получает только та, которая имеет наиболее острую вершину и пропорционально расположена по отношению к действующим напряжениям. Пораженная трещиной часть сечения детали не несет нагрузки, и нагрузка перераспределяется на оставшуюся часть, которая непрерывно уменьшается до тех пор, пока не произойдет мгновенного разрушения. Таким образом, для усталостного излома (см. рис. 5) характерно (как минимум) наличие зоны прогрессивно растущей трещины 1 и зоны долома 2. Важной характеристикой конструктивной прочности, характеризующей надежность металла, является живучесть при циклическом нагружении. Ж и в у ч е с т ь – это способность металла работать в поврежденном состоянии после образования трещины, она измеряется числом циклов до разрушения или скоростью развития трещины усталости (СРТУ) при данном напряжении. Рис. 5. Излом усталости 11 Живучесть металла является самостоятельным свойством, которое не зависит от других свойств металла, и имеет важное значение для оценки работоспособности деталей, целостность которых контролируется различными методами дефектоскопии. Чем меньше СРТУ, тем легче обнаружить трещину. Для повышения усталостной прочности деталей желательно в поверхностных слоях металла создавать напряжение сжатия методами поверхностного упрочнения (механическими, термическими, химикотермическими). 2. Порядок выполнения работы 1) Изучить основные методы механических испытаний металлов на прочность (статическую и динамическую), пластичность и твердость. 2) Провести исследования по определению твердости на образцах среднеуглеродистой конструкционной стали по методу Бринелля или Роквелла (по выбору). 3) По полученным значениям твердости определить (рассчитать) статическую прочность, пластичность и предел выносливости металла, указать его марку. 3. Содержание отчета 1) Краткое описание методики испытаний механических свойств металла. 2) Основные формулы по расчету механических свойств металла. 3) Расчет значений твердости σ Β , σ У , δ и марка стали, ориентировочно выбранная по полученным данным. 4) Заполненная таблица с результатами исследований механических свойств испытуемых образцов. Механические свойства испытуемых образцов δ ,% Значение твердости Образец HB HRC HRB 12 HRA σΒ, % HV 1 2 4. Вопросы для самоконтроля 1) Какие свойства металла относятся к физическим, химическим, технологическим? Приведите примеры. 2) Какие свойства металла относятся к механическим? Дайте определение основных механических свойств. 3) Как проводят испытания по определению предела прочности металла на растяжение? 4) Как проводят испытания по определению ударной вязкости металла? 5) Какие методы испытаний по определению твердости металла известны? 6) Что понимают под усталостью металла и как ее определяют? 7) Какие методы определения твердости рекомендованы для очень твердых и мягких материалов? 8) Пластичность металла, ее характеристики и их определение. Лабораторная работа № 2 МИКРОСТРУКТУРНЫЙ АНАЛИЗ Цель работы 1. Ознакомиться с микроструктурой металлов и сплавов и методами её исследования. 2. Научиться самостоятельно проводить микроанализ. Пояснение к работе В зависимости от величины, вида изучаемых частиц, из которых состоят металлы и сплавы, и методов их исследования в современном металловедении приняты три определения структуры металлических твердых тел: 1. Микроструктура – это поликристаллическое многозернистое строение 13 металлов и сплавов, видимое с помощью оптического микроскопа. При изучении микроструктуры определяют и ее пороки: неметаллические включения, поры, трещины. Наименьшая величина деталей микроструктуры или ее пороков, доступная наблюдению оптическим микроскопом, 0,8 мкм, т. е. 8000 ангстремов, максимальное полезное увеличение оптического микроскопа в 2000 раз. 2. Тонкая структура или субструктура –это детали строения самих зёрен металлов и сплавов, измеряемые десятками ангстремов и обнаруживаемые электронными и ионными микроскопами как просвечивающими, так и отражающими, с применением увеличений до 100 000 раз. 3. Атомная или кристаллическая структура металлов и сплавов – это упорядоченное расположение атомов в пространстве, т.е. тип кристаллической решётки. Для непосредственного наблюдения расположения атомов в кристаллической решетке и междуатомных расстояний в последнее время применяют электронные и ионные проекторы, которые дают возможность различать детали структуры величиной до единиц ангстремов и допускают увеличение до 3000000 раз. Более широкое применение для исследования атомного строения металлов и сплавов имеют рентгенографические и электронографические методы, не дающие прямого изображения местоположения атомов в решетке, но показывающие дифракционные изображения ее атомных плоскостей на рентгенограммах и электронограммах, по которым определяют тип решетки и рассчитывают межатомные расстояния с точностью до тысячных долей ангстрема. Микроструктурный анализ является одним из самых распространенных методов исследования и проводится на специально приготовляемых образцах, называемых микрошлифами. Микроанализ нетравленых шлифов позволяет определить форму, размеры, расположение неметаллических и инородных включений, наличие микротрещин, пор, раковин и других дефектов металла. На травленых микрошлифах выявляется форма, размеры, вид и взаимное расположение зерен. В настоящей работе производится изучение структуры стали с помощью микровизера. Работа с микроскопом. Исследуемый шлиф помещают на предметный столик полированной поверхностью вниз. Грубая наводка (фокусировка) для получения четкого изображения производится путем поднимания или опускания предметного столика посредством винта. Добившись четкого изображения, положение предметного столика закрепляют стопором и производят точную наводку на фокус вращением микрометрического винта. Изучение структуры следует начинать с малых увеличений, переходя на большие для изучения подробностей структуры. Во избежание порчи микрошлифа не рекомендуется передвигать его руками по поверхности столика, а следует пользоваться винтами столика. Разрешающая способность микроскопа d – это предельно малая величина 14 расстояния между двумя точками исследуемой поверхности, микрошлифа, раздельные изображения которых даст микроскоп. Разрешающая способность тем больше, чем меньше d. При расстоянии между точками, меньшем предельного, они становятся неразличимыми. Например, если в структуре сплава имеются зерна в виде тончайших пластинок или округлой формы, у которых толщина или диаметр (расстояние между противолежащими точками контура) меньше разрешающей способности микроскопа, они микроскопом не обнаруживаются. Разрешающая способность определяется формулой d =λ/a, (1) где λ – длина волны применяемого света; а – числовая апертура объектива. Длина волны колеблется от 0,4 мкм в синей части спектра до 0,7 мкм – в красной и может быть выбрана путем применения фильтра соответствующего цвета, обеспечивающего монохроматическое освещение. Числовая апертура а определяется формулой a=n·sinα, (2) где n—показатель преломления среды между шлифом и объективом; α—половина отверстного угла объектива (рис. 1). Если между объективом и микрошлифом имеется воздух, то n=1 и объектив называется сухим. При внесении между объективом и микрошлифом капли кедрового масла n=1,50, и объектив в таком случае называют иммерсионным. У наиболее сильных объективов угол α=720, sinα = 0,95, и по формуле (2) α = 0,95 для сухого объектива. Рис. 1. Ход лучей в сухом и иммерсионном объективе Разрешающая способность при выборе оранжевого фильтра (λ=0,6µ) по формуле (1): 15 d= =0,63 мкм. Разрешающая способность иммерсионного объектива с апертурой а= 1,5·0,95 = 1,43 и синим фильтром (λ=0,4µ): d= =0,28 мкм. Приготовление микрошлифов Приготовление микрошлифов состоит из следующих операций: вырезка образца, подготовка поверхности шлифования, полирование. Вырезка образца. Исследуемый образец вырезается из той части изделия или заготовки, которая представляет интерес для исследователя. Отрезка может производиться ножовкой, на металлорежущих станках, шлифовальным кругом, а в случае хрупких металлов и сплавов – отламывается. При обработке образец не должен значительно нагреваться, так как это может вызвать изменение структуры металла. Наиболее удобными размерами образцов считают 12x12x10 мм, но в случае необходимости возможно приготовление микрошлифов иных размеров. Образцы малых размеров для удобства приготовления шлифа заливают в пластмассу или другие материалы, температура плавления которых ниже температур структурных изменений в исследуемом металле, или зажимают в специальные приспособления (рис. 2). Рис. 2. Крепление мелких объектов для приготовления микрошлифов Подготовка поверхности. Грань, предназначенная для микроанализа, может быть выровнена напильником или абразивным кругом. Шлифование. Начинается шлифование на наждачной бумаге с крупным абразивным зерном, помещенной на стекло, при постепенном переходе на мелкозернистую бумагу (табл. 1). При переходе на следующий номер бумаги 16 направление шлифования меняется на 90°, что приводит к лучшему удалению рисок от предыдущей обработки. Частицы абразива обязательно удаляются с поверхности образца чаще всего промыванием водой. Полирование. После шлифования обрабатываемая поверхность подвергается механическому или электролитическому полированию. Механическое полирование производится на быстровращающихся дисках полировального станка, которые обычно обтягиваются сукном. Полировальный состав наносится в виде пасты на сукно или сукно смачивается тонкой струей водной взвеси АlОз или МgО. После получения зеркальной поверхности образец промывают водой и этиловым спиртом, просушивают фильтровальной бумагой и струей горячего воздуха. Травление микрошлифов. Выявление микроструктуры стали и чугуна обычно производится 4% - ным раствором азотной кислоты или 4% - ным раствором пикриновой кислоты в этиловом или метиловом спирте. Травление производится погружением в реактив, нанесением реактива на поверхность шлифа с помощью капельницы пли ватным тампоном, смоченным реактивом. Длительность травления определяется опытным путем. Сущность травления заключается в неодинаковой растворимости, а иногда и в окрашивании реактивом зерен, границ между ними, вследствие различия в строении или химическом составе. При травлении сплава, состоящего из одного вида зерен (однородная структура (рис. 5, а)), небольшая разница в окраске зерен и выявление их границ объясняется двумя причинами: а) в поверхностных слоях кристаллитов находятся в повышенном количестве инородные атомы, и сильнее проявляются несовершенства кристаллического строения, травление происходит более интенсивно, образуются микроканавки, значительно рассеивающие свет, поэтому границы зерен становятся видимыми; б) поверхность шлифа пересекает зерна, ориентированные к ней различными кристаллографическими плоскостями, и вследствие явления анизотропии (различие физико-химических свойств кристаллов по разным направлениям) некоторые зерна растворяются более интенсивно. Благодаря этому получается рельеф и различная степень рассеивания световых лучей. На рис. 5, б представлена микрофотография травленого шлифа с неоднородной структурой. Разница в окраске объясняется различной природой зерен. 17 Рис. 5. Микроструктура сплавов из одного вида зёрен (а) и из двух видов зёрен (б) Исследование микрошлифов В нетравленом состоянии Изучение микроструктуры начинают с анализа нетравленых шлифов для выявления неметаллических включений, пор, раковин, трещин и других дефектов. Неметаллические включения обладают меньшей отражательной способностью по сравнению с металлом, имеют темную окраску и ясно видны под микроскопом. Характер, расположение и количество неметаллических включений в сплавах оцениваются в соответствии со стандартом ГОСТ 1778-58. На рис. 6, а представлен нетравленый микрошлиф с крупными и мелкими неметаллическими включениями—оксидами и силикатами, которые при горячей обработке давлением крошатся и располагаются в виде цепочек. На рис, 6, б представлен шлиф с крупными и мелкими пластичными неметаллическими включениями—сульфидами и силикатами, которые при горячей обработке давлением вытягиваются. После травления Для установления деталей микроструктуры шлифы подвергаются травлению. На рис. 6, а приведена микроструктура сплава, состоящего из одного вида зерен (однородная структура), а на рис. 6, б микроструктура сплава, состоящего из двух видов зерен (неоднородная структура). 18 Рис. 6. Неметаллические включения: а — хрупкие; б — пластичные Выполнение работы 1. В отчете должна быть указана область применения микроанализа. 2. Краткое описание техники приготовления микрошлифа. 3. Схематические зарисовки и описание структур материала Контрольные вопросы 1. 2. 3. 4. 5. 6. 7. Что такое микрошлиф? Сущность процесса травление микрошлифов? Сущность процесса полирование? Сущность процесса шлифование? Сущность процесса вырезки образца? Разрешающая способность микроскопа - ….? Микроструктура –…? Лабораторная работа № 3 ОБЩИЕ СВЕДЕНИЯ О ФОРМОВОЧНЫХ МАТЕРИАЛАХ И ПРОЦЕССЕ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНЫХ СМЕСЕЙ Цель работы: ознакомиться с краткими сведениями и получить практические навыки приготовления формовочных и стержневых смесей. Оборудование и материалы: верстак, ручное сито, лабораторные смешивающие бегуны; песок кварцевый, глина, специальные добавки. Пояснения к работе Литейной производство – технологический процесс изготовления металлических фасонных заготовок или изделий путем заливки расплавленного металла во внутреннюю полость литейной формы, которая по конфигурации соответствует изготовляемой отливке. 19 По сравнению с другими способами изготовления заготовок для деталей машин литейное производство обладает определенными преимуществами: литьем можно получить заготовки с очень сложной конфигурацией наружных поверхностей и внутренних полостей; технологические процессы изготовления отливок хорошо поддаются механизации и автоматизации. В качестве недостатка можно отметить следующее: большая вероятность получения дефектной отливки, большая доля ручного труда, опасные условия труда людей и загрязнение окружающей среды. Процесс литейного производства включает приготовление формовочных и стержневых смесей; изготовление моделей и стержневых ящиков; изготовление форм и стержней; плавку и доводку металла; сборку литейных форм и заполнения их металлом; выбивку, обрубку и очистку отливок; контроль качества отливок; исправление брака и окраску. Формовочными называются материалы, применяемые для изготовления смесей, необходимых для изготовления разовых и полупостоянных литейных форм. Для получения качественных отливок с чистой поверхностью формовочные и стержневые смеси должны обладать следующими свойствами: 1) прочностью (для сохранения геометрических размеров после извлечения модели из формы или стержней из ящиков и при их транспортировании); 2) огнеупорностью (чтобы при высоких температурах в момент соприкосновения с жидким металлом смесь не оплавлялась и не образовывала пригара); 3) газопроницаемостью (чтобы образовавшиеся газы и пары беспрепятственно могли выходить из полости формы в процессе заполнения ее металлом и не образовывалось газовых раковин в отливках); 4) оптимальной влажностью (для предотвращения вскипания влаги и образования пара в форме); 5) пластичностью (для получения точных отпечатков элементов моделей и стержневых ящиков); 6) податливостью (для предотвращения образования внутренних напряжений и трещин в отливках при их усадке в процессе кристаллизации); 7) минимальной гигроскопичностью (чтобы не было переувлажнения форм за счет влажности окружающей атмосферы, которая может привести к потере ими прочности и появление газовых раковин в отливках); 8) высокой долговечностью (для длительного сохранения заданных технологических и физических свойств). Формовочные смеси состоят из песка (основа смеси), связующих (глина, вода), противопригарных добавок (молотый каменный уголь, пылевидный кварц,мазут), добавок, повышающих податливость и газопроницаемость смеси (древесные опилки, лигносульфанат), которые при соприкосновении с жидким металлом выгорают, образуя в смеси поры. Стержневые смеси для изготовления стержней, подвергающихся сушке в сушилках, состоят в основном из песка (редко с добавками 3-10% глины для 20 простых стержней) и связующих веществ (крепителей). По принципу действия связующие вещества можно разделить на три группы: высыхающие (льняное масло, поливиниловый спирт, сланцевая смола, лигносульфат); склеивающие (сульфитный щелок, декстрин, лигносульфонат); затвердевающие (торфяной и древесный пек, канифоль). К стержневым смесям предъявляют высокие требования по прочности, огнеупорности, податливости и газопроницаемости, т.к. стержень находится внутри расплавленного металла и испытывает с его стороны тепловые и механические воздействия. Основой смесей являются формовочные пески, которые относятся к минеральным ископаемым и состоят из зерен кварца с примесью глинистых составляющих. При выборе песков следует учитывать характер производимого литья. Крупный песок увеличивает огнеупорность и газопроницаемость смеси, а мелкий улучшает чистоту поверхности отливки. Глины состоят из мелкодисперсных частиц, содержащих Aℓ2O3, они обладают связующей способностью во влажном и сухом состоянии. В зависимости от минералогического состава формовочные глины делятся на четыре вида: каолитовые (К), бентонитовые (Б), гидрослюдистые (Г), полиминеральные (П). Чаще всего применяют каолитовые и бентонитовые глины. Технологический процесс приготовления формовочных и стержневых смесей складывается из предварительной обработки свежих материалов, обработки смесей, бывших в употреблении, и приготовления заданных смесей из подготовленных материалов. Предварительная обработка свежих материалов заключается в их сушке, размалывании и просеивании; а смесей, бывших употреблении, - в удалении из них всевозможных включений (металлических и неметаллических), охлаждении и просеивании. Процесс приготовления формовочно-стержневых смесей состоит из увлажнения, перемешивания, вылеживания, разрыхления и передачи готовых смесей на рабочие места формовщиков. В стержневые смеси вводятся дополнительные связующие. Порядок выполнения работы 1. Ознакомиться с общими сведениями о формовочных материалах и с процессом приготовления формовочных смесей. 2. Приготовить исходные составляющие. Изготовить формовочную смесь по заданному рецепту. 3. Составить отчет о работе. Контрольные вопросы 1. Литейное производство, перечислите его основные этапы, преимущества и недостатки по сравнению с другими способами изготовления заготовок. 2. Формовочные смесями, характеристика их составляющих компонентов. 3. Основные свойства формовочных смесей. 4. Отличие стержневые смеси от формовочных. 21 5. Основные этапы технологического процесса изготовления формовочных смесей. Лабораторная работа № 4 ИЗГОТОВЛЕНИЕ ФОРМ ДЛЯ ОТЛИВОК Цель работы: ознакомиться с процессом изготовления форм для отливок и произвести практические работы по изготовлению формы и получению отливки в двух опоках. Материалы и инструменты: подмодельная плита, формовочный инструмент, формовочная и стержневая смеси, модельноопочный комплект, расплавленный металл. Пояснения к работе Процесс изготовления литейных форм называется формовкой. Литейные формы представляют собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка. Формы бывают разовые, полупостоянные и постоянные. Разовые формы изготавливаются из песчано-глинистых смесей, используются дляполучения одной отливки и разрушаются при извлечении из них отливки. Полупостоянные изготавливаются из специальных формовочных смесей на основе высокоогнеупорных материалов, и используется несколько десятков раз. В постоянных (металлических) формах можно получать несколько тысяч отливок. В настоящее время более 80% отливок производится в разовых песчаных формах, так как в них можно выполнить практически любую по конфигурации, сложности и массе отливку из наиболее распространенных в машиностроении черных и цветных металлов и сплавов. В зависимости от степени механизации процесса изготовления литейных форм различают три вида формовки: ручную, машинную и автоматическую. Ручная формовка применяется для получения одной или нескольких отливок, машинная – в условиях серийного и массового производства, а автоматическая – в условиях массового производства на автоматических линиях. Для изготовления разовых литейных форм необходимы: формовочная смесь, опоки, модели и стержни, модельный комплект элементов литниковой системы и формовочный инструмент. Опоки представляют собой металлические рамки, служащие для набивки и удержания смесей при изготовлении литейных форм, удобства их транспортирования на участки заливки металла и выбивки отливок. Кроме того, опока придает форме повышенную прочность, необходимую для противодействия давлению заливаемого в нее литейного расплава. Опоки бывают крупногабаритные (поднимаются и транспортируются при помощи мостовых кранов) и ручные (перенос которых осуществляется при помощи специальных скоб-ручек). Для их центрирования и скрепления на боковых стенах делаются приливы с отверстиями, в которые вставляют штыри. 22 Модели служат для получения полости с формой и размерами, близкими к внешней конфигурации получаемой отливки, а стержни - для выполнения внутренних полостей или отверстий отливки. Применяемый при изготовлении литейных форм инструментможно разделить на три основных группы: 1) для набивки форм (лопаты, сита, ручные и пневматические трамбовки); 2) для отделки форм (гладилки, ланцеты, крючки и ложки); 3) для различных работ (подъемы, душники, молотки, кисти и щетки). Основными этапами формовки в двух опоках (рис.1) являются: 1) установка нижней половины модели и питателей на подмодельную плиту; 2) установка нижней опоки плоскостью разъема вниз, поверхностьмодели посыпается серебристым графитом; 3) заполнение опоки формовочной смесью и уплотнение смеси; 4) удаление излишек смеси и выполнение газоотводных каналов; 5) разворот опоки на 180%; установка верхней половины модели,верхней опоки, моделей элементов литниковой системы (стояка, выпора, шлакоуловителя), все посыпать графитом; 6) заполнение опоки формовочной смесью и уплотнение смеси; 7) удаление излишек смеси и выполнение газоотводных каналов; 8) после раскрытия формы удалить модель и модели элементов литниковой системы; 9) подправить края формы, удалить осыпавшую землю, разъем формы посыпать графитом; 10) установка стержня и соединение обеих половин формы; 11) заливка металла. Порядок выполнения работы 1. Ознакомиться с процессом формовки в двух опоках, а также с применяемым для этого формовочным инструментом и модельно-опочными комплектами. 2. Выполнить все работы по изготовлению формы и получению отливки в двух опоках (по заданию преподавателя). 3. Составить отчет о работе. 23 Рис. 1. Ручная формовка в двух опоках: а) эскиз отливки; б) изготовление нижней половины формы; в) изготовление верхней половины формы; г) форма перед заливкой металла Контрольные вопросы 1. Определение процессам формовки. 2. Виды и способы формовки. 3. Виды форм. 4. Оснастка и инструменты, применяемые для изготовления форм опоках. 5. Основные этапы формовки в двух опоках. в двух Лабораторная работа № 5 ЭЛЕКТРОДУГОВАЯ СВАРКА Цель работы: ознакомится с особенностями электродуговой сварки и основными процессами, происходящими в зоне сварки; получить практические навыки по электрической дуговой сварке; научиться определять дефекты сварного шва визуальным методом. Оборудование, материалы и инструменты: сварочный пост для ручной дуговой сварки, образцы для сварки, сварочные электроды, инструменты для зачистки швов. Пояснения к работе Сваркой называется технологический процесс получения неразъемных соединений различных материалов. Сварку применяют для соединения однородных и разнородных металлов и их сплавов, металлов с некоторыми 24 неметаллическими материалами (керамикой, графитом, карборундом, стеклом и др.), а также пластмасс. Все сварочные процессы можно разделить на две группы: сварку плавлением (термическая) и сварку давлением (механическая). При сварке плавлением заготовки (и присадочный материал) при нагреве оплавляются и образуется общая ванна жидкого металла, дающая при затвердевании неразъемное соединение. Ручная дуговая сварка является одним из видов сварки плавлением. Ручную дуговую сварку выполняют сварочными электродами, которые подают в дугу и перемещают вдоль заготовки. Схема процесса сварки электродом с металлическим покрытием показана на рис.4. Дуга 8 горит между стержнем электрода 7 и основнымметаллом 1. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну 9. Вместе со стержнем плавится и покрытие электрода 6, образуя газовую защитную атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает, и образуется сварочный шов 2. Жидкий шлак по мере остывания образует на поверхности шва твердую шлаковую корку 3. Рис.4. Схема процесса сварки электродом с металлическим покрытием: 1 - основной металл, 2 - сварочный шов; 3 – твердая шлаковая корка; 4 - жидкая шлаковая ванна; 5 газовая защитная атмосфера; 6 - покрытие электрода; 7 - стержень электрода;8 - дуга; 9 - металлическая ванна. Основным параметром режима ручной дуговой сварки является сила сварочного тока. Ток ( Iсв, А) выбирают в зависимости от диаметра типа металла электрода: I св = k ⋅ d э , где к - опытный коэффициент, равный 40-60 для электродов со стержнем из низкоуглеродистой стали и 35-40 для электродов со стержнем из высоколегированной стали, А/мм; dэ- диаметр электрода, мм Диаметр электрода выбирают, исходя из толщины стали δ (см. таблицу 4). Таблица 4. δ, мм 1-2 3-5 4-10 12-24 dэ, мм 2-3 3-4 4-5 5-6 25 При толщине стали до 6 мм сваривают по зазору без разделки кромок заготовок. При больших толщинах делают одностороннюю или двустороннюю разделки кромок под углом 60о. Разделка необходима для обеспечения полного провара по толщине. При толщине свыше 10 мм сваривают многослойным швом. Дефекты в сварных соединениях бывают двух типов: внешние и внутренние. К внешним дефектам (рис.5) относят: наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры. К внутренним – скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др. Рис.5. Дефекты сварных соединений (внешние): а – наплыв; б – подрез; в – наружные непровары и несплавления; г – поверхностные поры и трещины Готовые сварные соединения подвергают следующим видам контроля: внешнему осмотру для выявления поверхностных дефектов и обмеру сварных швов; испытаниям на прочность (гидравлические и пневматические испытания, испытания керосином); магнитному контролю, просвечивание рентгеновскими и γ – лучами, ультразвуком и другим видам для выявления внутренних дефектов. Ручную дуговую сварку широко применяют в производстве металлоконструкций для самых различных металлов и сплавов малых и средних толщин (2 – 30 мм). Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях, а также при наложении швов в труднодоступных местах. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью по сравнению с автоматической дуговой сваркой под флюсом. Порядок выполнения работы 1. Ознакомиться и кратко записать пояснения к работе. 2. Ознакомиться с устройством сварочного поста. 26 3. Под руководством преподавателя или учебного мастера подготовить кромку заготовок под сварку, выбрать диаметр электрода и рассчитать силу сварочного тока для ручной дуговой сварки. 4. Провести сварку заготовок. 5. Очистить поверхность сварочного шва от шлаковой корки, визуально определить дефекты сварного шва. 6. Составить отчет о работе. Контрольные вопросы 1. Сварка, ее определение. 2. Преимущества и недостатки ручной дуговой сварки. 3. Процессы происходят при сварке электродом с металлическим покрытием. 4. Определение диаметра электрода. 5. Определение силы сварочного тока для ручной дуговой сварки. 6. Основные дефекты сварных швов выявляют визуальным методом 7. Методы контроля сварных швов. Лабораторная работа № 6 ИЗУЧЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ РЕЗЦОВ И ИХ КОНТРОЛЬ Цель работы: изучить основные типы резцов, геометрические параметры и материалы, применяемые для изготовления режущей части инструмента. Оборудование, приборы и инструменты: универсальный угломер ЛМТ-1; набор резцов; штангенциркуль; линейка. Пояснения к работе Токарные резцы являются наиболее распространенными режущими инструментами. По технологическому назначении различают резцы: 1. проходные - для обтачивания наружных цилиндрических и конических поверхностей; 2. подрезные - для обтачивания плоских и торцовых поверхностей; 3. расточные-для растачивания сквозных и глухих отверстий; 4. обрезные - для разрезания заготовок; 5. резьбовые - для нарезания наружных и внутренних резьб; 6. фасонные круглые и призматические - для обтачивания фасонных поверхностей; 7. прорезные - для обтачивания прорезных канавок и др. По характеру обработки различают резцы: черновые, получасовыеи чистовые. По форме рабочей части резцы делят на прямые,отогнутые и оттянутые. По направлению подачи резцы подразделяют на правые и левые. Резец состоит из тела I, служащего для закрепления в резцедержателе, и головки II (рабочей части), (рис. 9). 27 В большинстве случаев резец является составным: державка из конструкционной стали и режущей пластинки из твердого сплава, быстрорежущей стали, минералокерамики. В головке различит следующие поверхности: передняя 1,по которой сходит стружка; главная задняя поверхность 2, обращенная к поверхности резания заготовки. Вспомогательная задняя поверхность 5, обращенная к обработанной поверхности заготовки; главная режущая кромка 3, вспомогательная режущая кромка 6. Пересечение режущих кромок образует вершину 4 резца. Инструмент затачивают по передней и задней поверхностям. Рис.9 Элементы токарного резца Для определения углов, под которыми расположены поверхности рабочей части инструмента относительно друг друга, вводят координатные плоскости (рис. 10). Основная плоскость (ОП) - плоскость, параллельная направлению продольной и поперечной подачам. Плоскость резания (ПР) проходит через главную режущую кромку резца касательно к поверхности резания. Главная секущая плоскость N-N, перпендикулярная к проекции главной режущей кромки на основную плоскость. Вспомогательная секущая плоскостъN1-N1 перпендикулярна к проекции вспомогательной режущей кромки наосновную плоскость. Углы резца определяют положение элементов рабочей части относительно координатных плоскостей и друг друга. Эти углы называют углами в статике. У токарного резцаразличаютглавные и вспомогательные углы, которые рассматривают, исходя изследующих условий: ось резца перпендикулярна к линии центров станка, вершина резца находится на линии центров станка. Главный передний угол γ- угол между передней поверхностью и перпендикуляром к плоскости резания. Угол γ измеряют в главной секущей плоскости. Главный задний угол α измеряют в главной секущей плоскости между главной задней поверхностью и следом плоскости резания. Угол α необходим для уменьшения трения между инструментом и поверхностью резания. Угол заострения β – угол между передней и главной задней поверхностями резца. Угол β находят из выражения β = 90о – (α + γ) 28 Рис.10 Геометрические параметры резца Угол резания δ – угол между передней поверхностью и плоскостью резания. Если δ < 90°, тo угол γ положительный, если δ > 90°, то угол γ отрицательный и обозначается со знаком минус. Вспомогательный задний уголα1 измеряют во вспомогательной секущей плоскости как угол между вспомогательной задней поверхностью и перпендикуляром к основной плоскости. Главный угол в плане ϕ- угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Вспомогательный угол в плане ϕ1 - угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным движению подачи. Угол в плане при вершине резца ε измеряют между проекциями режущих лезвий на основную плоскость и определяется ε = 180˚ - (ϕ + ϕ1) Угол наклона главной режущей кромки резца λизмеряют в плоскости, проходящей через главную режущую кромку резца перпендикулярно к основной плоскости, между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. С увеличением угла λкачество обработанной поверхности ухудшается. Для изготовления металлорежущего инструмента применяют следующие инструментальные материалы: 1. Конструкционные стали - 40, 40Х, 40ХН ... 2. Углеродистые инструментальные стали - Ю10А, У11А, У12А … 3. Легированные инструментальные стали - 9ХВГ, ХВГ, 6ХС … 29 Применяют для изготовления протяжек, сверл, метчиков, разверток. 4. Быстрорежущие стали - Р9, PI8, P9KI0, Р6М5 … Изготавливают резцы, фрезы, зенкеры, протяжки. 5. Твердые сплавы - ВК2, ВКЗ, Т30К4, T15K6,ТТ7К12 … Используют в виде пластинок, которые припаиваются или механически крепятся к державке инструмента. 6. Минералокерамика – В0К 60 – синтетический материал, основа – глинозем Al2O3 используется как пластинки для резцов. 7. Алмазные инструменты – природные алмазы А и синтетические АС0, АСР, АСВ … Алмазы используют для изготовления шлифовальных кругов, пил, брусков, лент. Лабораторная работа № 7 ОБРАБОТКА НА ТОКАРНЫХ СТАНКАХ Цель работы: ознакомиться с устройством и работой токарного станка. Выборов режимов обработки, работами, выполняемыми на станках токарной группы. Оборудование, приборы и инструменты: токарный станок; инструменты и приспособления на станках токарной группы; секундомер; штангенциркуль; линейка. Пояснения к работе Токарные станки предназначены для обработки поверхностей, имеющих форму тел вращения. Движения резания (главным движения) является вращение заготовки (рис.1). Рис. 1. Схема обработки на токарном станке:1 – обрабатываемая поверхность; 2 – поверхностьрезания; 3 – обработанная поверхность Скорость резания, м/мин, определяется по формуле: V = π ⋅D⋅n 1000 30 , где D – диаметр обрабатываемой поверхности, мм; n –число оборотов шпинделя станка, об/мин. Движением подачи является поступательное перемещение инструмента относительно детали в направлении подачи. Величина определяется перемещением инструмента за один оборот заготовки. Минутная подача, мм/мин, определяется по формуле: S м = S o ⋅ n, где Sо – подача на оборот, мм/об. Глубина резания при точении – это слой металла, срезаемый с поверхности заготовки за один проход. При наружной обточке глубины резания, мм. Определяется по формуле: t= D−d , 2 где D – диаметр обрабатываемой поверхности, мм; d – диаметр обработанной поверхности, мм. Существуют следующие типы токарных станков: 1. Токарно-винторезные станки. Имеют продольную и поперечную подачу суппорта, на суппорте смонтирован резцедержатель. 2. Токарно-револьверные станки. Применяют для обработки сложных деталей. Эти станки имеют специальное устройство для закрепления инструментов – револьверную головку. 3. Токарно-карусельные станки. Особенностью этих станков является наличие круглого горизонтального стола – карусели с вертикальной осью вращения. На этом столе закрепляются заготовки. Эти станки служат для обработки тяжелых заготовок больших размеров. 4. Многорезцовые токарные станки. Имеют несколько суппортов, что позволяет проводить обработку одновременно несколькими резцами. Эти резцы обрабатывают заготовки деталейтипа ступенчатых валов. 5. Токарные автоматы и полуавтоматы. На этих участках механическая обработка заготовок производится без участия рабочего. На токарных станках производят следующие работы: - обтачивание наружных цилиндрических поверхностей выполняют прямыми, отогнутыми или упорными проходными резцами; - подрезание торцов выполняют подрезными резцами; - обтачивание округлений специальными резцами; - протачивание канавок прорезными резцами; - сверление, зенкерование и развертывание отверстий выполняют соответствующими инструментами; - растачивание внутренних цилиндрических поверхностей расточными резцами; - отрезку обработанных отрезными резцами; - обтачивание наружных конических поверхностей заготовок с помощью специальных токарных резцов или в специальных приспособлениях; - обтачивание внутренних конических поверхностей фасонными резцами; 31 - нарезание резьбы резцами, метчиками и плашками. В качестве приспособлений для установки и закрепления заготовок применяют трехкулачковыесамоцентрирующие патроны. При отношении ℓ/d=4-10 заготовку устанавливают в центрах, а для передачи крутящего момента используют поводковый патрон. При отношении ℓ/d>10 для уменьшения деформации заготовки от сил резания применяют люнеты. Для закрепления заготовок применяют конические оправки, цанговые патроны. Выбор режимов резания. При назначении глубины резания при черновой обработке определяющими являются силовые и прочностные факторы, а при чистовой обработке имеет значение также величина шероховатостей обработанной поверхности, поэтому в последнем случае обычно t = 0,2-1,5 мм. Подача назначается по нормативным таблицам, обычно S = (0,15-0,25) t при черновой работе, S = (0,05-0,15) t – при чистовой обработке. Скорость резания определяется по эмпирическим формулам или выбирается по нормативным таблицам. Так, например, в табл. 4приведены скорости резания при черновом обтачивании конструкционных сталей твердосплавными резцами Т15К6. Таблица 4 Скорость резания при черновом точении Скорость резания, м/ мин, при подаче, мм/об 0,5 0,6 0,8 1 1,2 Глубина резания, 0,3 1,5 мм 3 198 166 157 140 127 4 190 160 150 134 122 117 6 178 150 141 126 113 112 98 8 144 131 121 110 105 94 При использовании резцов из быстрорежущей стали скорость резания в 4-5 раз меньше. Определение основного (технологического) времени, мин, производится по формуле: где Lp- расчетная длина хода резца, мм; i - число проходов для снятия припусков на обработку. Расчетная длина хода резца больше длины обрабатываемой поверхности на величину врезания и перебега резца, что в сумме обычно составляет примерно 5-6 мм при небольших глубинах резания. Порядок выполнения работы 1. Ознакомиться с устройством и работой токарного станка. 2. Ознакомиться с приспособлениями и инструментами, применяемыми на токарных станках. 3. Составить технологическую схему обработки выбранной детали. 32 4. Выбрать приспособление и инструмент для обработки указанных поверхностей. 5. Пользуясь пояснениями к работе, выбрать режимы обработки и занести таблицу5. Таблица 5. Тэ, мин t, мм V , м/мин So , мм/об n, об/мин То, мин ε, % 6. Определить число оборотов, об/мин, шпинделя станка в зависимости от выбранной скорости резания и диаметра обработки по формуле: и округлить до ближайшего значения, указанного в паспорте станка. 7. Рассчитать основное (технологическое) время обработки указанных поверхностей. 8. Установить деталь на станке, установить инструмент, подачу, число оборотов на коробке скоростей. 9. Произвести обработку, определив по секундомеру реальное время обработки выбранной поверхности (Тэ). 10. Определить % погрешности расчетного и реального технологического времени: 11. Составить отчет о работе. Контрольные вопросы 1. Типы токарных станков. 2. Виды обработки. 3. Приспособления и инструменты, применяемые на станках токарной группы. 4. Основные движения при обработке на станках токарной группы. 5. Режимы резания. 6. Основное (технологическое) время обработки. Лабораторная работа № 8 ОБРАБОТКА НА ФРЕЗЕРНЫХ СТАНКАХ Цель работы: ознакомиться с устройством и работой фрезерных станков, приспособлениями и инструментами, применяемыми на станках фрезерной группы и выполняемыми на них работами. Оборудование и инструменты: фрезерный станок; набор приспособлений и инструментов, применяемых на фрезерных станках; штангенциркуль; секундомер; линейка. Пояснения к работе 33 Фрезерование – это процесс обработки материалов с помощью специального инструмента, называемого фрезами (рис. 1). Движением резания является движение фрезы. Скорость резания, м/мин, при фрезеровании определяется по формуле: где D- диаметр фрезы, мм; n- число оборотов фрезы, об/мин. Движением подачи является перемещение заготовки относительно вращающейся фрезы. При фрезеровании различают три вида подач: подача на зуб - Sz, мм/зуб; подача на оборот – Soмм/об; минутная подача – Sм, мм/мин. Рис 1. Схема обработки на фрезерном станке цилиндрической (а) и торцевой (б) фрезами: 1 – заготовка; 2 – фреза где Z – число Между ними существует соотношение: зубьев фрезы. Глубиной резания при фрезеровании (t, мм) является слой металла, срезаемый фрезой за один проход, т.е. расстояние между обрабатываемой и обработанной поверхностями, измеренное в направлении, перпендикулярном оси вращения фрезы. В основу классификации станков фрезерной группы положены следующие принципы: положение оси шпинделя, выполняемая работа, конструктивные особенности стола и др. Различают: 1. Вертикально-фрезерные консольные станки. Предназначенные для выполнения широкого круга фрезерных работ с применением торцевых и концевых фрез. 2. Горизонтально-фрезерные консольные станки. Применяются цилиндрические, дисковые, угловые, фасонные фрезы. 3. Универсально-фрезерные станки. Работают с горизонтальным, вертикальным и наклонным расположением шпинделя. 34 4. Продольно-фрезерные станки. Предназначены для обработки крупных заготовок различными фрезами. 5. Карусельно-фрезерные. Стол станка с закрепленными на нем заготовками поворачивается вокруг вертикальной оси. 6. Специальные фрезерные станки: резьбофрезерные, шпоночнофрезерные, шлицефрезерные, копировальнофрезерные и др. На фрезерных станках производятся следующие работы: - фрезерование горизонтальных, вертикальных и наклонных поверхностей с помощью цилиндрических, торцевых, концевых и дисковых двухсторонних фрез; - фрезерование фасонных поверхностей и криволинейных контуров с применением фасонных фрез, копиров; - фрезерование уступов, пазов, канавок с применением соответствующих концевых или дисковых фрез; - отрезание заготовок с применением дисковых отрезных фрез. В качестве приспособлений для установки и закрепления заготовок применяют станочные тиски, поворотные столы, угольники (жесткие и поворотные), делительные головки. Выбор режимов резания Глубина срезаемого стола (t, мм) зависит от припуска на обработку и частоты обработки. Практически предварительное фрезерование (черновое) ведут с глубиной резания 3-8 мм. Для чистового фрезерования глубина резания составляет 0,5-1,5 мм. Выбор подачи (Sz, мм/зуб) зависит от обрабатываемого материала, характера обработки, материала режущей части фрезы. Так, например, для фрез из быстрорежущей стали Sz = 0,04-0,2 мм/зуб при обработке сталей и Sz = 0,060,3 мм/зуб – при обработке чугунов. Для фрез, оснащенных пластинками твердого сплава, Sz= 0,08-0,3 мм/зуб. Скорость резания (V, м/мин) зависит от обрабатываемого материала, материала режущей части фрезы, глубины резания, подачи, числа зубьев и диаметра фрезы. При выборе скорости резания, при обработке торцевыми фрезами диаметром до 120 мм ориентировочно можно пользоваться табл. 6. Таблица 6 Скорость резания при фрезеровании торцевыми фрезами Глубина Скорость резания, м/мин, при подаче, мм/зуб Материалы режущей части резания 0,07 0,1 0,18 0,24 0,33 фрезы t, мм, до 3 55 50 40 35 Быстрорежущая сталь 10 45 43 35 30 1,5 400 350 280 250 220 Твердый сплав 5 350 300 250 220 200 35 Основное (технологическое) время при фрезеровании торцевой фрезой приближенно можно определить по формуле: где Lp – расчетная длина обработки, которая больше длины обрабатываемой заготовки на величину пути врезания и длины перебега фрезы; эта величина составляет 10-15 мм; So– подача на оборот фрезы, мм/об; n– число оборотов фрезы, об/мин; i –число проходов фрезы при снятии всего припуска на обработку. Порядок выполнения работы 1. Ознакомиться с устройством и работой фрезерного станка. 2. Ознакомиться с инструментами и приспособлениями, применяемыми на других станках. 3. Составить технологическую схему обработки выбранной детали. 4. Выбрать приспособление и инструмент для обработки указанных поверхностей. 5. Пользуясь пояснениями к работе, выбрать режим обработки. Выбранные режимы занести в таблицу 7. t, мм V , м/мин So , мм/об n, об/мин То, мин Тэ, мин Таблица 7. ε, % 6. Определить число оборотов, об/мин, шпинделя станка в зависимости от скорости резания и диаметра фрез по формуле: 7. Рассчитать основное (технологическое) время (То) обработки указанной поверхности. 8. Установить деталь на станке, установить инструмент, подачу, число оборотов шпинделя. 9. Произвести обработку, определив по секундомеру экспериментальное (реальное) время обработки выбранных поверхностей (Тэ). 10. Определить % погрешности расчетного и экспериментального времени обработки (ε, %) 11. Составить отчет о работе. Контрольные вопросы 1. Типы фрезерных станков. 2. Виды обработки на фрезерных станках. 36 3. Приспособления и инструменты, применяемые на фрезерных станках. 4. Основные движения, применяемые на фрезерных станках. 5. Режимы резания при фрезеровании. 6. Основное (технологическое) время обработки. 37