ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ ЦЕЛЬ РАБОТЫ

advertisement

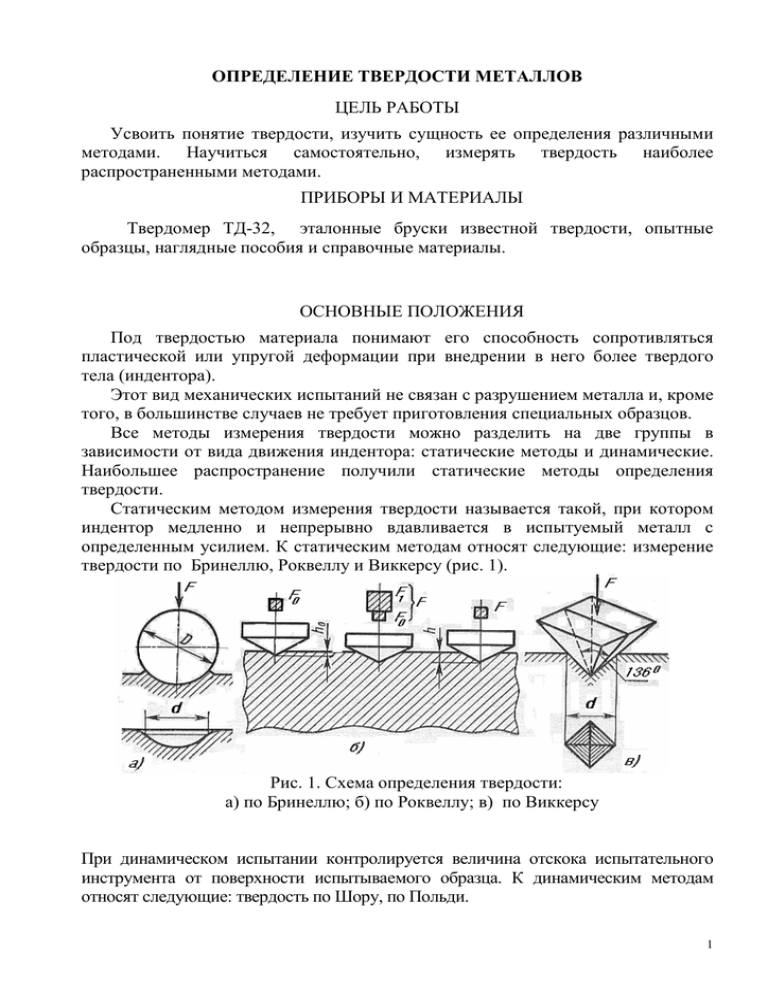

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ ЦЕЛЬ РАБОТЫ Усвоить понятие твердости, изучить сущность ее определения различными методами. Научиться самостоятельно, измерять твердость наиболее распространенными методами. ПРИБОРЫ И МАТЕРИАЛЫ Твердомер ТД-32, эталонные бруски известной твердости, опытные образцы, наглядные пособия и справочные материалы. ОСНОВНЫЕ ПОЛОЖЕНИЯ Под твердостью материала понимают его способность сопротивляться пластической или упругой деформации при внедрении в него более твердого тела (индентора). Этот вид механических испытаний не связан с разрушением металла и, кроме того, в большинстве случаев не требует приготовления специальных образцов. Все методы измерения твердости можно разделить на две группы в зависимости от вида движения индентора: статические методы и динамические. Наибольшее распространение получили статические методы определения твердости. Статическим методом измерения твердости называется такой, при котором индентор медленно и непрерывно вдавливается в испытуемый металл с определенным усилием. К статическим методам относят следующие: измерение твердости по Бринеллю, Роквеллу и Виккерсу (рис. 1). Рис. 1. Схема определения твердости: а) по Бринеллю; б) по Роквеллу; в) по Виккерсу При динамическом испытании контролируется величина отскока испытательного инструмента от поверхности испытываемого образца. К динамическим методам относят следующие: твердость по Шору, по Польди. 1 ИЗМЕРЕНИЕ ТВЕРДОСТИ ПО БРИНЕЛЛЮ Сущность метода заключается в том, что шарик (стальной или из твердого сплава) определенного диаметра под действием усилия, приложенного перпендикулярно поверхности образца, в течение определенного времени вдавливается в испытуемый металл (рис. 1а, рис. 2). Величину твердости по Бринеллю определяют исходя из измерений диаметра отпечатка после снятия усилия. Рис. 2. Схема испытаний на твердость по Бринеллю При измерении твердости по Бринеллю применяются шарики (стальные или из твердого сплава) диаметром 1,0; 2,0; 2,5; 5,0; 10,0 мм. При твердости металлов менее 450 единиц для измерения твердости применяют стальные шарики или шарики из твердого сплава. При твердости металлов более 450 единиц - шарики из твердого сплава. Величину твердости по Бринеллю рассчитывают как отношение усилия F, действующего на шарик, к площади поверхности сферического отпечатка А: F 2F (1) HB (HBW) = = A πD(D − D 2 − d 2 где НВ – твердость по Бринеллю при применении стального шарика; (HBW твердость но Бринеллю при применении шарика из твердого сплава), МПа (кгс); F – усилие, действующее на шарик, Н (кгс); А – площадь поверхности сферического отпечатка, мм2; D – диаметр шарика, мм; d – диаметр отпечатка, мм. Одинаковые результаты измерения твердости при различных размерах шариков получаются только в том случае, если отношения усилия к квадратам диаметров шариков остаются постоянными. Исходя из этого, усилие на шарик необходимо подбирать по следующей формуле: F = K ⋅ D2 (2) Диаметр шарика D и соответствующее усилие F выбирают таким образом, чтобы диаметр отпечатка находился в пределах: 0,24 ⋅ D ≤ d ≤ 0,6 ⋅ D (3) 2 Если отпечаток на образце получается меньше или больше допустимого значения d, то нужно увеличить или уменьшить усилие F и произвести испытание снова. Коэффициент К имеет различное значение для металлов разных групп по твердости. Численное, же значение его должно быть таким, чтобы обеспечивалось выполнение требования, предъявляемого к размеру отпечатка (3). Толщина образца должна не менее, чем в 8 раз превышать глубину отпечатка. ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО БРИНЕЛЛЮ Подготовка образца, выбор условий испытания, получение отпечатка, измерение отпечатка и определение числа твердости производится в строгом соответствии ГОСТ 9012-59. Необходимые для замера твердости значения выбираются из таблиц этого ГОСТа. Таблица 1.Условия испытания металлов на твердость по Бринеллю Металлы Твердость HB, кгс/кв.мм Черные 140-250 Черные 140 Цветные 130 Цветные 35-130 Цветные 8-35 Выдержка Толщина Диаметр Соотношение Нагрузка под образца, шарика между P и D^2 P, кгс нагрузкой, мм D, мм с 6-3 10 3000 P = 30 D^2 10 4-2 5 750 Менее 2 2,5 187,5 Более 6 10 1000 P = 10 D^2 10 6-3 5 250 Менее 3 2,5 62,5 6-3 10 3000 P = 30 D^2 30 4-2 5 750 Менее 2 2,5 187,5 9-3 10 1000 P = 10 D^2 30 6-3 5 250 2-3 2,5 62,5 Более 6 10 250 P = 2,5 D^2 60 6-3 5 62,5 Менее 3 2,5 15,6 Число твердости по Бринеллю, измеренное при стандартном испытании (D = 10мм, P = 3000 кгс), записывается так: HB 350. Если испытания проведены при других условиях, то запись будет иметь следующий вид: HB 5/250/30-200, что означает – число твердости 200 получено при испытании шариком диаметром 5 мм под нагрузкой 250 кгс и длительности нагрузки 30 с. При измерении твердости по методу Бринелля необходимо выполнять следующие условия: 3 • образцы с твердостью выше HB 450 кгс/мм2 (4500 МПа) испытывать запрещается; • поверхность образца должна быть плоской и очищенной от окалины и других посторонних веществ; • диаметры отпечатков должны находиться в пределах 0,2D≤d≤0,6D; • образцы должны иметь толщину не менее 10 – кратной глубины отпечатка (или менее диаметра шарика); • расстояние между центрами соседних отпечатков и между центром отпечатка и краем образца должны быть не менее 4d. Значение К выбирают в зависимости от металла и его твердости в соответствии с табл. 2. Таблица 2.Испытание твердости по Бринеллю Диаметр шарика D, мм Прикладываемое усилие F, Н K=F/D2 30 29420 7355 1839 294,2 10 5 2,5 1 Диапазон твердости HB Измеряются 55 – 650 10 9807 2452 612,9 98,1 5 4903 1226 306,5 49,0 2,5 2452 612,9 153,2 24,5 1 980,7 245,2 61,3 9,81 35 – 200 <55 8 – 55 3 – 20 Сталь, чугун, Чугун, Медь и ее Легкие Свинец, медь и ее сплавы сплавы, сплавы олово сплавы, меди, легкие легкие легкие сплавы сплавы сплавы Усилие, F в зависимости от значения К и диаметра шарика D устанавливают в соответствии с табл. 1. Рекомендуемое время выдержки образца под нагрузкой для сталей составляет 10 с, для цветных сплавов 30 с (при K=10 и 30) или 60 с (при K=2.5). Данные замеров занести в протокол. ПРОТОКОЛ ИСПЫТАНИЙ Марка металла D шарика, мм F, H (кгс) Продол. выдержки, с Диаметр отпечатка , мм d1 d2 Среднее арифм., dср мм HB (HBW) ИЗМЕРЕНИЕ ТВЕРДОСТИ ПО РОКВЕЛЛУ. 4 Этот метод измерения твердости (ГОСТ 9013-59) наиболее универсален и наименее трудоемок. Здесь не нужно измерять размеры отпечатка, так как число твердости отсчитывают непосредственно по шкале твердомера. Число твердости зависит от глубины вдавливания наконечника, в качестве которого используют алмазный конус с углом при вершине 120° или стальной шарик диаметром 1,588мм. Нагрузку выбирают в зависимости от материала наконечника. Для различных комбинаций нагрузок и наконечников прибор Роквелла имеет три измерительных шкалы: А, В, С. Твердость по Роквеллу обозначают цифрами, определяющими уровень твердости, и буквами HR с указанием шкалы твердости, например: 70HRA, 58HRC, 50HRB. Шкала А (наконечник — алмазный конус, общая нагрузка 600Н). Эту шкалу применяют для особо твердых материалов, для тонких листовых материалов или тонких (0,5 - 1,0 мм) слоев. Измеренную твердость обозначают HRA. Пределы измерения твердости по этой шкале 70 - 85. Шкала В (наконечник — стальной шарик, общая нагрузка 1000Н). По этой шкале определяют твердость сравнительно мягких материалов (< 400НВ). Пределы измерения твердости по шкале В 25 — 100. Числа твердости по Роквеллу не имеют точных соотношений с числами твердости по Бринеллю и Виккерсу. Шкала С (наконечник — алмазный конус, общая нагрузки 1500Н). Эту шкалу используют для твердых материалов (> 450НВ), например закаленных сталей. Измеренную твердость обозначают HRC. Пределы измерения твердости по этой шкале 20 — 67. Таблица 3. Шкалы для определения твердости по Роквеллу Шкала Обозначение A HRA B HRB C HRC Индентор Нагрузка, кг P0 P1 P2 Область применения Для особо твердых материалов Стальной Для относительно мягких 10 90 100 закаленный шарик материалов Для относительно твердых Алмазный конус 10 140 150 материалов Алмазный конус 10 50 60 ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО РОКВЕЛЛУ Шкалу испытания (А, В или С) и соответствующие ей условия испытания (вид наконечника, общее усилие) выбирают в зависимости от предполагаемого интервала твердости испытуемого материала по табл. 4. Таблица 4.Выбор нагрузки и наконечника для испытания твердости по Роквеллу 5 Примерная твердость по Виккерсу Обозна чение шкалы Вид наконечника 60 – 240 240 – 900 390 – 900 В С А Стальной шарик Алмазный конус То же Общее Обозначени Допускае усилие е твердости мые , кгс по пределы Роквеллу шкалы 100 150 60 HRB HRC HRA 25 – 100 20 – 67 70 – 85 Измерение твердости по Роквеллу осуществляется в строгом соответствии ГОСТ 9013-59. Данные замеров занести в протокол. ПРОТОКОЛ ИСПЫТАНИЙ Марка металла Обозначение Вид шкалы наконечника Общее усилие, кгс Результаты Примечание измерения ИЗМЕРЕНИЕ ТВЕРДОСТИ ПО ВИККЕРСУ При испытании на твердость по методу Виккерса в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине α=1360 (Рис. 1.а). После снятия нагрузки вдавливания измеряется диагональ отпечатка d1. Число твердости по Виккерсу HV подсчитывается как отношение нагрузки Рк площади поверхности пирамидального отпечатка М: HV = P = M 2 P sin d 2 1 α 2 = 1.854 P d12 Число твердости по Виккерсу обозначается символом HV с указанием нагрузки P и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм2) не ставится. Продолжительность выдержки индентора под нагрузкой принимают для сталей 10 – 15с, а для цветных металлов – 30с. Например, 450 HV10/15 означает, что число твердости по Виккерсу 450 получено при P = 10кгс (98,1 н), приложенной к алмазной пирамиде в течение 15с. Преимущества метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды. МИКРОТВЕРДОСТЪ. Метод стандартизован (ГОСТ 9450-76). Микротвердость определяют вдавливанием в поверхность образца алмазной пирамиды при небольших 6 нагрузках (0,05 - 5 Н) и измерением диагонали отпечатка. Число твердости Н определяют по той же формуле, что и вычисление числа твердости по Виккерсу. Методом определения микротвердости оценивают твердость отдельных зерен, структурных составляющих, тонких слоев или тонких деталей. Измерение микротвёрдости имеет целью определить твёрдость отдельных зерен, фаз и структурных составляющих сплава (а не «усредненную» твёрдость, как при измерении макротвёрдости). В данном случае объём, деформируемый вдавливанием, должен быть меньше объёма (площади) измеряемого зерна. Поэтому прилагаемая нагрузка выбирается небольшой. Кроме того, микротвёрдость измеряют для характеристики свойств очень малых по размерам деталей. У полимерных материалов измерение твердости даёт меньше информации о их свойствах, так как между твёрдостью и прочностью этих материалов нет определенной зависимости. Результаты измерений являются лишь дополнительной характеристикой свойств полимерных материалов. Значительное влияние на результаты испытаний твёрдости оказывает состояние поверхности измеряемого материала. Если поверхность неровная — криволинейная или с выступами, то отдельные участки в различной степени участвуют в сопротивлении вдавливанию и деформации, что приводит к ошибкам в измерении. Чем меньше нагрузка для вдавливания, тем более тщательно должна быть подготовлена поверхность. Она должна представлять шлифованную горизонтальную площадку, а для измерения микротвердости — полированную (в этом случае при изготовлении шлифа нельзя допускать наклепа в поверхностном слое). Измеряемая поверхность должна быть установлена горизонтально, т. е. перпендикулярно действию вдавливаемого тела. Противоположная сторона образца также должна быть зачищена и не иметь окалины, так как последняя при нагружении образца сминается, что искажает результаты измерения. ИСПЫТАНИЕ НА ТВЕРДОСТЬ МЕТОДОМ УДАРНОГО ОТПЕЧАТКА Метод основан на внедрении в поверхности испытуемого объекта твердосплавного конического индентора (для испытания стали с твердостью <HV850) или стального шара (для испытания стали с твёрдостью <HV350). Измерение сравнительной твердости стали по Виккерсу, Бринеллю и пластической твердости осуществляется с помощью переносных твердомеров ударного действия при начальной скорости удара от 1 до 5 м/с. При измерении сравнительной твердости стали по Виккерсу твердосплавный наконечник в форме двустороннего и одностороннего конуса с углами 136° при вершинах внедряют в поверхности испытуемого объекта под действием кратковременной динамической нагрузки, создаваемой ударным механизмом. После снятия индентора с испытуемой поверхности измеряют диаметры отпечатков конуса на поверхностях контрольного бруска dэ и испытуемого образца d0. 7 Число сравнительной твердости испытуемого объекта по Виккерсу (HVc) вычисляют по формуле: , где HVэ - среднее значение твердости контрольного бруска по Виккерсу, измеренное посредством статического стационарного прибора; nкэ и nк0 - динамические коэффициенты твёрдости материалов стального контрольного бруска и испытуемого объекта при ударном внедрении конуса. При измерении этим методом сравнительной твердости по Бринеллю стальной шарик диаметром D одновременно внедряют в поверхности стального контролируемого бруска и испытуемого объекта под действием кратковременной нагрузки Рд, создаваемой ударным методом. После снятия индентора с испытуемой поверхности измеряют диаметры отпечатков шарика на поверхностях контрольного бруска dэ и испытуемого объекта d0 илиглубины восстановленных отпечатков на поверхностях объекта h0и стального контрольного бруска hэ. Число сравнительной твердости испытуемого объекта по Бринеллю (HBc) вычисляют по формуле: , где HBэ - среднее значение твердости контрольного бруска по Бринеллю стального контрольного бруска, измеренное посредством статических стационарных приборов ТШ и ТК; D – диаметр шарика, мм; dэ – диаметр восстановленного ударного отпечатка на поверхности контрольного бруска, мм; d0 – диаметр восстановленного ударного отпечатка на поверхности испытуемого образца, мм; η шэ и η ш 0 -динамические коэффициенты твердости материалов стального контрольного бруска испытуемого объекта при ударном внедрении шарика со скоростью 0,72 - 2 м/с. Диаметры отпечатков измеряют в двух взаимно перпендикулярных направлениях и определяют как среднеарифметическое результатов двух измерений. Измерение диаметров ударных отпечатков конического индентора на испытуемой поверхности и поверхности контрольного бруска должно осуществляться с помощью отсчётного оптического микроскопа, погрешность которого не должна превышать ±0,01мм на одно наименьшее деление шкалы. Измерение диаметров ударных отпечатков шарика на испытуемой поверхности и 8 поверхности контрольного бруска должно осуществляться с помощью отсчётного оптического микроскопа, погрешность которого не должна превышать ±0,5 мм на одно наименьшее деление шкалы. КОСВЕННЫЕМЕТОДЫ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТОД ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ ПО ШОРУ Твёрдость по Шору — метод определения твёрдости очень твёрдых материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боёк, свободно и вертикально падающий с определённой высоты. Твердость по методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Метод и шкала предложены американским промышленником Альбертом Ф. Шором в 1906 году. Суть метода заключается в том, что боек определенной массы с алмазным наконечником свободно и вертикально падает с определенной высоты на испытуемую поверхность. Высота отскока бойка принимается за характеристику твердости и измеряется в условных единицах. Масса изделия при измерении твердомерами, установленными непосредственно на изделие,должна быть не менее 5 кг. Образцы, устанавливаемые на столик твердомера,должны иметь массу не менее 0,1кг и толщину не менее 10 мм. Прибор для измерения твердости по Шору должен обеспечивать: - высоту отскока бойка для 100 единиц твёрдости по Шору 13,6 ± 0,3 мм; - высоту падения бойка 19,0 ± 0,5 мм; - цену деления индикатора (измерителя высоты отскока бойка) не более 1 единици шкалы HSP; - масса бойка с алмазным наконечником должна быть 36 г. Твердость по Шору указывают с округлением до целой единицы. В шкале Шора за 100 единиц принята максимальная твёрдость стабилизированного после закалки на мартенсит образца из углеродистой инструментальной стали, что соответствует высоте падения бойка13,6± 0,3 мм. Твёрдость по Шору (Метод вдавливания) — твёрдость определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. В данном методе измерительный прибор именуется дюрометром. Обычно метод Шора используется для определения твердости низкомодульных материалов (полимеров). Метод Шора, описанный стандартом ASTM D2240, оговаривает 12 шкал измерения. Чаще всего используются варианты A (для мягких материалов) • 9 или D (для более твердых). Твёрдость, определённая по этому методу, обозначается буквой используемой шкалы, записываемой после числа с явным указанием метода. Твёрдость по Шору (Метод отскока) — метод определения твёрдости очень твёрдых (высокомодульных) материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боёк (основная часть склероскопа — измерительного прибора для данного метода), падающий с определённой высоты. Твердость по этому методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Основные шкалы C и D. Обозначается HSx, где H — Hardness, S — Shore и x — латинская буква, обозначающая тип использованной при измерении шкалы. • Обозначается HSx, где H — Hardness, S — Shore и x — латинская буква, обозначающая тип шкалы, использованной при измерении. Например: 85HSD. Рис. 3. Универсальный электронный динамический твердомер со шкалой Шора (склероскоп) Метод не дает точных показаний, так как высота отскакивания бойка зависит не только от твердости испытуемого металла, но и от множества других причин: от толщины металла, от степени шероховатости его поверхности, внутренней структуры и т. д. Однако этот метод, вследствие его простоты и оперативности, часто применяется в заводской практике — преимущественно для быстрого контроля результатов термической обработки стальных изделий (закалки и отпуска). Он так же позволяет производить измерения прямо на готовых изделиях, крупногабаритных деталях и криволинейных поверхностях. Величина твёрдости по Шору не имеет точного метода перевода её на другие величины твердости и прочности при растяжении. Основные шкалы C и D. 10 Шкала прибора имеет 140 равных делений. Нормируемая высота отскока бойка соответствует 100 делениям. Цена деления должна быть не более 1-й единицы твёрдости по Шору. В склероскопе модели C высота падения бойка h1 = 254 мм; высота отскока h2 = 181,4 мм (Соотв. 100 единиц твёрдости по Шору). В склероскопе модели D высота падения бойка h1 = 19,0 мм; высота отскока h2 = 13,6 мм (Соотв. 100 единиц твёрдости по Шору). Твёрдость по Шору для углеродистой стали связана с твёрдостью по Бринеллю и пределом прочности при растяжении σb следующей зависимостью: ; Устройство прибора Склероскопы Шора снабжаются бойком с алмазным наконечником сферической формы. Склероскоп Шора модели C представляет собой полую трубку с окном, на котором нанесены деления шкалы, в ней падает лёгкий боёк массой 2,5 г и радиусом сферы алмаза 1,25 мм. Высота отскока регистрируется визуально. Для испытания мягких материалов допускается применение бойка со стальным тупым наконечником. Значения твёрдости, полученные с таким бойком: H'Sh = HSh / 0,56 • Склероскоп Шора модели D представляет собой полую трубку, в которой падает тяжелый боёк массой 36,0 г и радиусом сферы алмаза 1 мм. Высота отскока регистрируется либо механическим индикаторным устройством, либо электронным. В первом случае значения твёрдости получаются менее точными, вследствие увеличения потерь. В верхней части трубки имеется фиксирующе-спусковой механизм, предназначенный для удержания и отпускания бойка. Трубка склероскопа является съёмной частью, устанавливаемой на специальную подставку (штатив), имеющую в своём составе предметный столик. Склероскопы Шора снабжаются эталонами твёрдости. 11 Рис. 4. Схема склероскопа Шора. 1 — боёк, 2 — испытуемый образец, 3 — трубка склерометра, установленная на штатив, 4 — алмаз. Проведение испытаний Испытание проводят при температуре окружающей среды. При измерении непосредственно на изделии его масса должна составлять не менее 5 кг. Масса образцов, устанавливаемых на столик твердомера, должна составлять не менее 0,1 кг и они должны иметь толщину не менее 10 мм. Поверхность испытуемого изделия или образца должна быть свободной от масла и грязи, иметь шероховатость не более Ra = 2,5 мкм по ГОСТ 2789-73. Поверхность столика прибора должна быть ровной, свободной от масла и грязи. Перед испытанием склероскоп устанавливается вертикально по уровню или отвесу, а поверхность испытуемого образца или изделия — горизонтально. Образец, устанавливаемый на столик прибора, плотно зажимается на нём. Для цилиндрических образцов используют V-образныю подставку. Изделия больших размеров испытываются с помощью съёмной части прибора. Основание прибора плотно прижимается к испытуемому образцу или изделию. Проводят не менее 5-ти измерений в разных местах на исследуемом участке образца или изделия, но на расстоянии не менее 2 мм между двумя соседними отпечатками и от края образца или изделия. При проведении испытания частота ударов должна быть не боле 5 в 10с. Среднее арифметическое результатов измерения принимается за твёрдость данного образца или изделия при условии, что разность между наибольшим и наименьшим значением результатов измерений не превышает 5 единиц. В случае 12 отличия более чем на 5 единиц, испытание повторяют, удвоив количество измерений (отпечатков). Полученную твердость по Шору указывают с округлением до целой единицы шкалы. ИСПЫТАНИЕ НА ТВЕРДОСТЬ МЕТОДОМ ПОЛЬДИ (ГОСТ 18661-90) проводят ударной нагрузкой по прибору, получая два отпечатка от индентора стального закаленного шарика ∅10 мм (из стали марки ШХ 15): на образце и на эталоне с известной твердостью. Измерив отпечатки, получают характеристику Твердость НР определяют также по специальной таблице в зависимости от НВэ, dэ, d0. Преимущества — прибор карманный, не нужно вырезать образцы, удобно испытывать твердость непосредственно на машинах, крупных деталях. Недостаток — низкая точность измерений, нужен эталон с известной твердостью. АКУСТИЧЕСКИЙ И ДИНАМИЧЕСКИЙ МЕТОДЫ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ОБРАЗЦА Во многих случаях применение классических твердомеров для измерения может стать проблематичным. Во-первых, когда контролируемое изделие является крупногабаритным и его нельзя поднести к прибору. Кроме этого, вырезка фрагмента из изделия для последующего измерения твёрдости приводит к порче изделия. Во-вторых – когда требуется достаточно высокая производительность контроля. 13 Чтобы избежать тех недостатков, которые присущи классическим методам твердометрии, были разработаны твердомеры, использующие акустический и динамический методы. Акустический метод основан на измерении относительных изменений механического импеданса колебательной системы преобразователя в зависимости от механических свойств поверхности образца. Акустический преобразователь представляет собой стержень из магнитострикционного материала (например, никеля), на конце которого укреплён индентор в виде алмазной призмы. К стержню прикреплён пьезоэлемент, возбуждающий в преобразователе продольные упругие колебания частотой 30-40 кГц. Стержень с индентором прижимают к контролируемому объекту с постоянной силой. При этом индентор внедряется в поверхность изделия тем глубже, чем меньше твёрдость его материала. Площадь зоны соприкосновения индентора с изделием с уменьшением твёрдости растёт, а модуль упругого сопротивления увеличивается. Изменение импеданса определяют по изменению собственной частоты нагруженного преобразователя, которую измеряют частотомером . Шкалу индикатора градуируют в единицах твёрдости по Роквеллу. Принцип работы динамических твердомеров основан на измерении отношения скоростей индентора при падении и отскоке его от поверхности контролируемого изделия. Отношение скоростей перемещения индентора при отскоке и падении характеризуют твёрдость контролируемого изделия. Преобразователь включает в себя механическую систему, обеспечивающую перемещение индентора относительно поверхности контролируемого материала, и электрическую катушку. Во взведенном положении преобразователя цанга спускового механизма удерживает индентор. При нажатии спусковой кнопки цанга разжимается и индентор под действием предварительно сжатой пружины сбрасывается на контролируемую поверхность. На конце индентора расположен твердосплавный шарик, непосредственно контактирующий с испытуемым материалом. Внутри индентора находится постоянный магнит. При пересечении магнитным полем витков катушки в последней наводится э.д.с., пропорциональная скорости движения индентора. Измеряемая твердость является функцией отношения сигналов U1и U2: , где U1- скорость сброса; U2-скорость отскока. СОДЕРЖАНИЕ ОТЧЕТА 1. 2. 3. 4. Название работы. Цель работы. Протокол испытаний твердости по методу Бринелля. Протокол испытаний твердости по методу Роквелла. 14 5. Графік залежності твердості від вмісту вуглецю. 6. Выводы. КОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ Что такое твердость? Классификация методов измерения твердости? Сущность измерения твердости по Бринеллю? До какого значения твердости при испытании по Бринеллю используются стальные шарики? 5. Какого диаметра шарики используются при испытании на твердость по Бринеллю? 6. Из каких условии выбирается диаметр шарика при испытании на твердость по Бринеллю? 7. Пример записи твердости по Бринеллю? 8. Сущность измерения твердости по Роквеллу? 9. При замере какой твердости снимается отсчет показании по шкалам A, С, В? 10.Пример формы записи твердости по Роквеллу? 11.Дать определение твердости? 12.Назвать способы измерения твердости по характеру воздействия наконечника? 13.Изобразить схему испытания на твердость по Бринеллю? 14.Записать формулу определения твердости по Бринеллю и пояснить входящие в нее величины? 15.Назвать вид индентора при измерении твердости HB? 16.Изобразить схему испытания на твердость по Виккерсу? 17.Записать формулу определения твердости по Виккерсу и пояснить входящие в нее величины? 18.Назвать вид индентора при измерении твердости HV? 19.Изобразить схему испытания на твердость по Роквеллу? 20.Назвать вид индентора и значение нагрузки при измерении твердости HRA? 21.Назвать вид индентора и значение нагрузки при измерении твердости HRB? 22.Назвать вид индентора и значение нагрузки при измерении твердости HRC? 23.С какой целью производится измерение микротвердости? 24.Назвать значение нагрузки при измерении микротвердости? 25.Сущность измерения твердости по Польдь? 26.Сущность измерения твердости по Шору? 1. 2. 3. 4. 15 Таблица 1. Конвертирования велечин твердости по Виккерсу, Бринеллю, Роквеллу и Шору Vickers, HV Brinell, HB Rockwell, HRC Shore, HS Vickers, HV Brinell, HB Rockwell, HRC Shore, HS 940 68 97 412 390 42 56 900 67 95 402 381 41 55 865 66 92 392 371 40 54 832 65 91 382 362 39 52 800 64 88 372 353 38 51 772 63 87 363 344 37 50 746 62 85 354 336 36 49 720 61 83 345 327 35 48 697 60 81 336 319 34 47 674 59 80 327 311 33 46 653 58 78 318 301 32 44 633 57 76 310 294 31 43 613 56 75 302 286 30 42 595 55 74 294 279 29 41 577 54 72 286 271 28 41 560 53 71 279 264 27 40 547 514 52 69 272 258 26 38 528 495 51 68 266 253 25 38 513 475 50 67 260 247 24 37 498 464 49 66 254 243 23 36 484 451 48 64 248 237 22 35 471 442 47 63 243 231 21 35 458 432 46 62 238 226 20 34 446 421 45 60 230 219 33 434 409 44 58 222 212 32 423 400 43 57 213 203 31 16 Таблица 2. Таблица соответствия стандартов твёрдости Твёрдость по Бринеллю (НВ) Шарик 10 мм, Нагрузка: 3000 кгс Вольфрамовый Стандартный твёрдосплавный шарик шарик Твёрдость по Роквеллу (3) Твёрдость по Викерсу (HV) Шкала В, Шкала А, Нагрузка: Нагрузка: 60кгс, 100кгс, Алмазная 1/16" пирамида(HRA) дюймовый шарик Шкала С, Нагрузка: 150кгс, Алмазная пирамида (HRC) Предел Шкала D Порог прочности Нагрузка: твёрдости (Прибл.) (HS) 100кгс, MПa (2) Алмазная пирамида (HRD) - - 940 85.6 - 68.0 76.9 97 - - - 920 85.3 - 67.5 76.5 96 - - - 900 85.0 - 67.0 76.1 95 - - (767) 880 84.7 - 66.4 75.7 93 - - (757) 860 84.4 - 65.9 75.3 92 - - (745) 840 84.1 - 65.3 74.8 91 - - (733) 820 83.8 - 64.7 74.3 90 - - (722) 800 83.4 - 64.0 73.8 88 - - (712) - - - - - - - - (710) 780 83.0 - 63.3 73.3 87 - - (698) 760 82.6 - 62.5 72.6 86 - - (684) 740 82.2 - 61.8 72.1 - - - (682) 737 82.2 - 61.7 72.0 84 - - (670) 720 81.8 - 61.0 71.5 83 - - (656) 700 81.3 - 60.1 70.8 - - - (653) 697 81.2 - 60.0 70.7 81 - - (647) 690 81.1 - 59.7 70.5 - - - (638) 680 80.8 - 59.2 70.1 80 - - 630 670 80.6 - 58.8 69.8 - - - 627 667 80.5 - 58.7 69.7 79 - - - 677 80.7 - 59.1 70.0 - - - 601 640 79.8 - 57.3 68.7 77 - - - 640 79.8 - 57.3 68.7 - - - 578 615 79.1 - 56.0 67.7 75 - - - 607 78.8 - 55.6 67.4 - - - 555 591 78.4 - 54.7 66.7 73 2055 - - 579 78.0 - 54.0 66.1 - 2015 - 534 569 77.8 - 53.5 65.8 71 1985 - - 533 77.1 - 52.5 65.0 - 1915 17 - 514 547 76.9 - 52.1 64.7 70 1890 (495) - 539 76.7 - 516 64.3 - 1855 - - 530 76.4 - 51.1 63.9 - 1825 - 495 528 76.3 - 51.0 63.8 68 1820 (477) - 516 75.9 - 50.3 63.2 - 1780 - - 508 75.6 - 49.6 62.7 - 1740 - 477 508 75.6 - 49.6 62.7 66 1740 (461) - 495 75.1 - 48.8 61.9 - 1680 - - 491 74.9 - 48.5 61.7 - 1670 - 461 491 74.9 - 48.5 61.7 65 1670 444 - 474 74.3 - 47.2 61.0 - 1595 - - 472 74.2 - 47.1 60.8 - 1585 - 444 472 74.2 - 47.1 60.8 63 1585 429 429 455 73.4 - 45.7 59.7 61 1510 415 415 440 72.8 - 44.5 58.8 59 1460 401 401 425 72.0 - 43.1 57.8 58 1390 388 388 410 71.4 - 41.8 56.8 56 1330 375 375 396 70.6 - 40.4 55.7 54 1270 363 363 383 70.0 39.1 54.6 52 1220 352 352 372 69.3 (110.0) 37.9 53.8 51 1180 341 341 360 68.7 (109.0) 36.6 52.8 50 1130 331 331 350 68.1 (108.5) 35.3 51.9 48 1095 321 321 339 67.5 (108.0) 34.3 51.0 47 1060 311 311 328 66.9 (107.5) 33.1 50.0 46 1025 302 302 319 66.3 (107.0) 32.1 49.3 45 1005 293 293 309 65.7 (106.0) 30.9 48.3 43 970 285 285 301 65.3 (105.5) 29.9 47.6 - 950 277 277 292 64.6 (104.5) 28.8 46.7 41 925 269 269 284 64.1 (104.0) 27.6 45.9 40 895 262 262 276 63.6 (103.0) 26.6 45.0 39 875 255 255 269 63.0 (102.0) 25.4 44.2 38 850 248 248 261 62.5 (101.0) 24.2 43.2 37 825 241 241 253 61.8 100 22.8 42.0 36 800 235 235 247 61.4 99.0 21.7 41.4 35 785 229 229 241 60.8 98.2 20.5 40.5 34 765 223 223 234 - 97.3 (18.8) - - 217 217 228 - 96.4 (17.5) - 33 725 212 212 222 - 95.5 (16.0) - - 705 18 207 207 218 - 94.6 (15.2) - 32 690 201 201 212 - 93.8 (13.8) - 31 675 197 197 207 - 92.8 (12.7) - 30 655 192 192 202 - 91.9 (11.5) - 29 640 187 187 196 - 90.7 (10.0) - - 620 183 183 192 - 90.0 (9.0) - 28 615 179 179 188 - 89.0 (8.0) - 27 600 174 174 182 - 87.8 (6.4) - - 585 170 170 178 - 86.8 (5.4) - 26 570 167 167 175 - 86.0 (4.4) - - 560 163 163 171 - 85.0 (3.3) - 25 545 156 156 163 - 82.9 (0.9) - - 525 149 149 156 - 80.8 - - 23 505 143 143 150 - 78.7 - - 22 490 137 137 143 - 76.4 - - 21 460 131 131 137 - 74.0 - - - 450 126 126 132 - 72.0 - - 20 435 121 121 127 - 69.8 - - 19 415 116 116 122 - 67.6 - - 18 400 111 111 117 - 65.7 - - 15 385 Примеч.1). Приведённые выше значения взяты из справочника AMS Metals с пределом прочности в приблизительных метрических значениях и твёрдостью по Бринеллю выше рекомендуемых значений. Примеч.2). 1MПa=1N/мм2 Примеч.3). Значения в скобках ( ) редко используются и приведены как справочная информация, взятая из справочника JIS Handbook SteelI. Таблица 3. Выбор диметра шарика и нагрузки в зависимости от твёрдости и толщины испытуемого образца. Предел измерения Соотношение Минимальная в между Диаметр толщина материал единицах нагрузкой Р шарика испытуемого твердости и диаметром Д (мм) образца (мм) по шарика Д Бринеллю 6–3 10,0 1400 Р=300 Д² 4–2 5,0 4500 Чёрные 2 2,5 металлы 6 10,0 Р=100 Д² 1400 6–3 5,0 2,5 3 Цветные 1300 6–3 Р=300 Д² 10,0 Нагрузка Р (Н) 30 000 7 500 1 875 10 000 2 500 625 30 000 Выдержка под нагрузкой (сек) 10 10 10 19 металлы 350 - 1300 80 - 350 4–2 2 9–3 6–3 3 6 6-3 3 Р=100 Д² Р=25 Д² 5,0 2,5 10,0 5,0 2,5 10,0 5,0 2,5 7 500 1 875 10 000 2 500 625 2 500 625 150 10 10 Таблица 4. Определение чисел твёрдости по Бринеллю. число твёрдости НВ при нагрузке Р (Н) Диаметр отпечатка число твёрдости НВ при нагрузке Р (Н) 300 Д2 100 Д2 25 Д2 100 Д2 25 Д2 300 Д2 4440 4,50 1790 595 149 4290 4,55 1740 581 145 4150 346 4,60 1700 568 139 4010 334 4,65 1670 555 136 3880 1290 323 4,70 1630 543 133 3750 1250 313 4,75 1590 530 130 3630 1210 303 4,80 1560 519 127 3520 1170 293 4,85 1520 507 124 3410 1140 284 4,90 1490 496 122 3310 1100 276 4,95 1460 486 119 3210 1070 267 5,00 1430 475 116 3110 1040 259 5,05 1400 465 114 3020 1010 252 5,10 1370 455 112 2930 977 245 5,15 1340 446 109 2850 950 237 5,20 1310 437 107 2770 923 231 5,25 1280 428 105 1690 897 224 5,30 1260 419 103 2320 872 218 5,35 1230 410 101 2550 849 212 5,40 1210 402 98,6 2480 826 207 5,45 1180 394 96,6 2410 804 201 5,50 1160 386 84,6 2350 783 196 5,55 1140 379 92,7 2290 763 191 5,60 1110 371 91,0 2230 743 186 5,65 1090 364 89,3 2170 724 181 5,70 1070 357 87,6 2120 706 176 5,75 1050 350 87,9 2070 688 172 5,80 1030 343 85,9 2010 671 168 5,85 1010 337 84,3 1970 655 164 5,90 992 331 82,6 1920 639 160 5,95 973 324 81,1 1870 624 156 6,00 955 318 79,6 1830 609 152 Размерность твёрдости дана в МПа. Диаметры отпечатков даны для шариков в мм. Для 20 определения по таблице числа твёрдости при испытании умножить на 2. Д=5мм диаметр отпечатка Таблица 5. Соотношение чисел твёрдости по Бринеллю и Роквеллу. Роквелл Бринелль HRC HRA Диаметр отпечатка, мм 72 70 69 68 67 66 65 65 63 62 61 60 59 58 57 56 55 54 53 52 51 50 49 48 47 46 45 44 42 40 38 36 34 32 30 28 26 24 89,0 86,5 86,0 85,5 85,0 84,5 84,0 83,5 83,0 82,5 81,5 81,0 80,5 80,0 79,5 79,0 78,5 78,0 77,5 77,0 76,5 76,0 75,5 74,5 74,0 73,5 73,0 72,5 71,5 70,5 2,20 2,25 2,30 2,35 2,40 2,45 2,50 2,55 2,60 2,65 2,70 2,75 2,80 2,85 2,89 2,92 2,96 3,00 3,08 3,16 3,25 3,34 3,44 3,53 3,61 3,69 3,76 3,83 HB при нагрузке 300 кгс (3000 Н) 782 744 713 683 652 627 600 578 555 532 512 495 477 460 448 437 426 415 393 372 352 332 313 297 283 270 260 250 21 22 20 3,91 3,99 240 230 Таблица 6. Выбор нагрузки и наконечника для испытания по Роквеллу. вид наконечника обозначение нагрузка твёрдости (Н) по Роквеллу Пределы измерения в единицах твёрдости по Роквеллу Стальной 1000 HRB 25 - 100 шарик Алмазный 1500 HRC 20 - 67 конус Алмазный 600 HRA 70 - 85 конус Примечание . Для испытания неответственных деталей твёрдость HRC 20 - 50 допускается применение наконечника из твёрдого сплава. Таблица 7. Выбор нагрузки для условия определения твёрдости по Виккерсу. рекомендуемые нагрузки, кгс, при твёрдости 2 – 50 5 – 10 10 – 20 >20 Примечание: 50 - 100 25 – 10 30 >30 100 - 300 5 – 10 20 – 50 20 – 50 >50 300 - 900 5 – 10 10 – 20 20 - 50 Минимальная толщина образца: для стали в 1,2 раза больше диагонали отпечатка, для цветных металлов - в 1,5 раза. 22