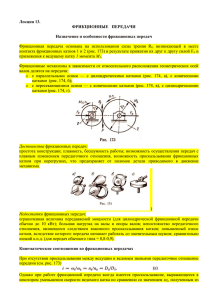

Лекция 6 6.5. Основные геометрические параметры прямозубых цилиндрических передач

реклама

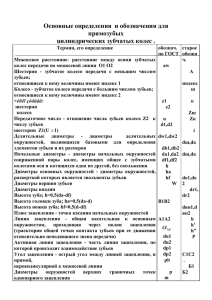

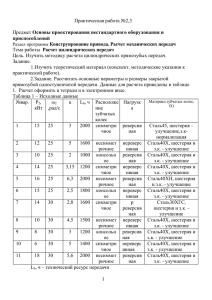

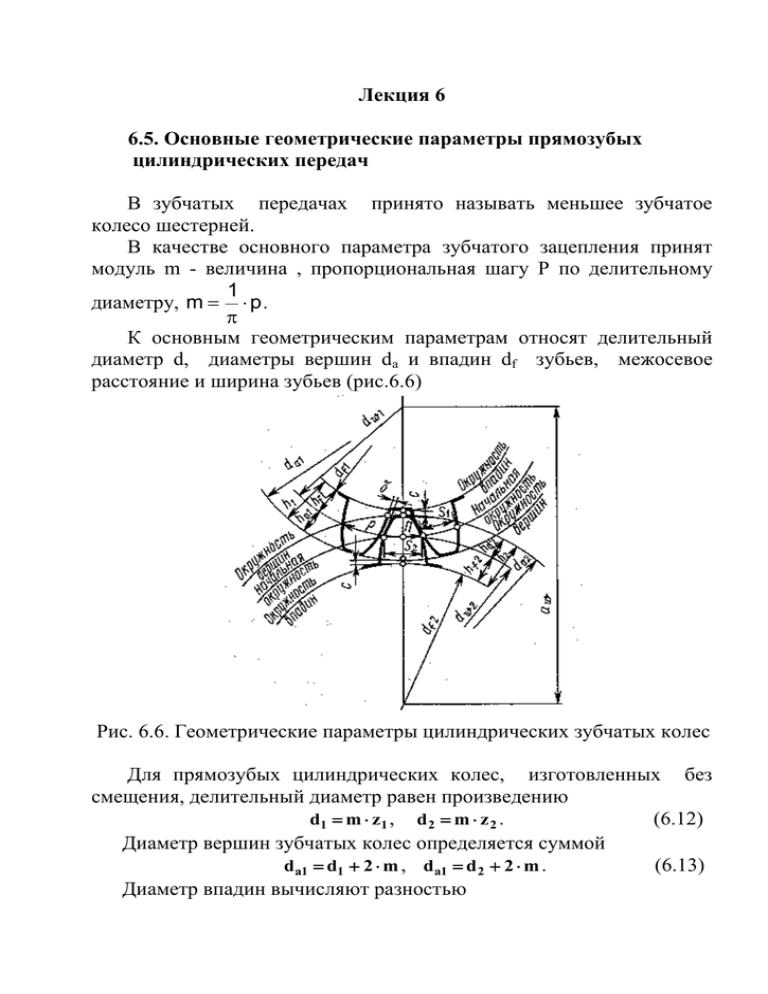

Лекция 6 6.5. Основные геометрические параметры прямозубых цилиндрических передач В зубчатых передачах принято называть меньшее зубчатое колесо шестерней. В качестве основного параметра зубчатого зацепления принят модуль m - величина , пропорциональная шагу Р по делительному 1 диаметру, m p . К основным геометрическим параметрам относят делительный диаметр d, диаметры вершин dа и впадин df зубьев, межосевое расстояние и ширина зубьев (рис.6.6) Рис. 6.6. Геометрические параметры цилиндрических зубчатых колес Для прямозубых цилиндрических колес, изготовленных без смещения, делительный диаметр равен произведению d1 m z 1 , d 2 m z 2 . (6.12) Диаметр вершин зубчатых колес определяется суммой da1 d1 2 m , da1 d 2 2 m . (6.13) Диаметр впадин вычисляют разностью 2 df 1 d1 2,5 m , df 2 d 2 2.5 m . Межосевое расстояние определяют полусуммой зубчатых колес a d1 d 2 . 2 (6.14) диаметров (6.15) Ширина зубчатого колеса равна b2 a a . (6.16) где a - коэффициент ширины, который выбирают в зависимости от расположения зубчатых колес относительно опор и твердости рабочих поверхностей зубьев. Ширину шестерни принимают в 1,12 раз больше, чем ширина колеса (6.17) b1 1,12 b 2 . 6.6. Особенности геометрии косозубых передач У косозубых колес зубья наклонены под углом з к образующей делительного цилиндра. Нарезание косозубых колес может производиться прямозубой рейкой, как и при нарезании прямозубых колес. Наклон зуба получают поворотом инструмента относительно образующей заготовки на угол . Расчет геометрических параметров косозубых колес проводят по тем же формулам, что и для прямозубых цилиндрических колес, подставляя вместо нормального m торцовый mt модуль. Торцовый модуль с нормальным связан следующим соотношением: mt Тогда диаметр следующем виде косозубого m . cos колеса d mt z (6.18) можно mz . cos представить в (6.19) Сечение делительного цилиндра, нормального к линии зуба, является эллипс (рис.6.7) с полуосями с = 0,5d и е = 0,5d / cos. Радиус и диаметр кривизны этого эллипса в полюсе зацепления составляют rv e 2 0,5 d , c cos 2 d v 2 rv d . cos 2 (6.20) 3 Таким образом, цилиндрическое косозубое колесо можно заменить прямозубым с эквивалентным диаметром dv. Число зубьев в таком эквивалентном колесе находят из соотношения zv dv d z . m (m cos 2 ) cos 3 (6.21) Рис.6.7. Схема к определению параметров эквивалентного колеса Угол наклона линии зуба к образующей назначают в пределах 8...20 град. 6.7. Силы в зацеплении прямозубых цилиндрических передач Знание сил, действующих в зацеплении, необходимо для расчета зубьев колес, валов и их опор. Выбираем систему координат с началом в полюсе зацепления по середине ширины венца: ось ОХ направлена вдоль окружной скорости по касательной к делительной окружности и ось ОУ - перпендикулярно касательной и направлена от полюса к оси вращения зубчатого колеса ох (рис. 6.8). 4 Нормальная сила в зацеплении Fn направлена по линии зацепления так, чтобы момент ее относительно оси колеса уравновешивал действующий момент Т. Разложим нормальную силу по осям координат на окружную Ft по оси OX и радиальную Fr по оси OY: Ft 2T , d Fr Ft tq , Fn Ft , cos (6.22) где - угол профиля зуба, = 200 при нарезании зубьевбес смещения инструмента. Рис.6.8. Схема сил в зацеплении прямозубых цилиндрических колес 6.8. Силы в зацеплении косозубых передач Выбираем систему координат с началом в полюсе зацепления по середине ширины венца: ось ОХ направлена вдоль окружной скорости по касательной к делительной окружности, ось ОУ перпендикулярно касательной и направлена от полюса к оси вращения зубчатого колеса, ось OZ - вдоль оси вращения колеса (рис. 6.9). Окружное прямозубых соотношением 5 усилие, направленное вдоль оси ОХ, как и для цилиндрических передач, будет определяться Ft 2T . d Осевая сила, направленная по оси, составляет OZ Fa Ft tg . (6.23) (6.24) Рис.6.9. Схема усилий в зацеплении косозубых колес Геометрическая сумма окружной Ft и осевой Fa сил представляет собой силу Fta, направленную вдоль нормали к зубу под углом к образующей цилиндра , может быть вычислена по зависимости Fta Ft . cos (6.25) Тогда радиальная сила, направленная по оси OY, имеет вид Fr Fta tg Ft tg . cos (6.26) Нормальная к поверхности зуба сила составляет Fn Fta Ft . cos cos cos (6.27) 6 6.9. Расчетная нагрузка Расчет зубчатых передач на прочность начинается с определения расчетной нагрузки (6.28) Fp K Ft , Tp K T . На прочность зубьев влияют факторы, которые учитываются коэффициентами. Коэффициент нагрузки К удобно представить в виде произведения частных коэффициентов, учитывающие отдельные факторы (6.29) K K K K v . Коэффициент распределения нагрузки между зубьями К учитывает погрешности изготовления зубчатых колес двухпарного зацепления. Физический смысл заключается в следующем: в процессе зацепления без нагрузки только одна пара зубьев контактирует, вторая пара зубьев вследствие погрешностей изготовления не соприкасаются. При нагружении происходит упругая деформация первой пары зубьев и вторая пара также входит в контакт, но она воспринимает меньшую нагрузку. Коэффициент распределения нагрузки между зубьями для косозубых передач, имеющих двухпарное зацепление, определяют в зависимости от степени точности изготовления, а для прямозубых передач, имеющих однопарное зацепление, К = 1. Коэффициент концентрации К учитывает распределение нагрузки вдоль зуба. Вследствие деформации валов зубья колес без нагрузки контактируют не по линии, а в точке. Под нагрузкой контакт, вследствие упругой деформации зубьев, происходит по линии вдоль зуба, но в точке первоначального контакта напряжение будет выше. Коэффициент концентрации нагрузки зависит от расположения зубчатых колес относительно опор, ширины венца относительно диаметра колеса и твердости рабочих поверхностей зубьев. Погрешности нарезания зубьев приводит к непостоянству мгновенного передаточного отношения, что обуславливает появление угловых ускорений звездочки, следовательно - динамических нагрузок. Такая дополнительная нагрузка и учитывается 7 коэффициентом динамичности КV, который определяют в зависимости от степени точности изготовления колес, твердости поверхности и окружной скорости колес.