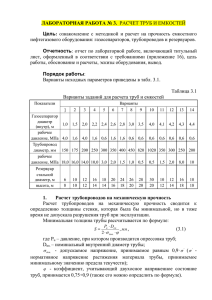

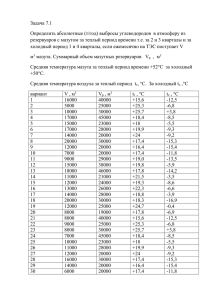

Конструирование и расчёт - 1

реклама