1 я лабораторная - Иркутский государственный университет

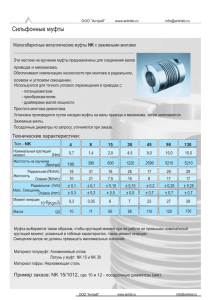

реклама

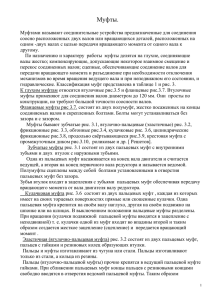

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ В.М. Наумов Детали и устройство строительных машин. Лабораторная работа ПО ДИСЦИПЛИНЕ «ТЕХНОЛОГИЯ, МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ЖЕЛЕЗНОДОРОЖНОГО СТРОИТЕЛЬСТВА» для студентов специальности «Строительство железных дорог, путь и путевое хозяйство». ИРКУТСК 2005 ДЕТАЛИ И УСТРОЙСТВО СТРОИТЕЛЬНЫХ МАШИН. Цель работы: изучить устройство и детали строительных машин. Место проведения: лаборатория строительного производства кафедры ИППЖДиУН. Необходимые пособия: макеты машин и механизмов, детали машин, диафильмы, слайды и видеофильмы. Студент, выполнивший лабораторную представляет отчет, в котором приводит ответы на следующие вопросы: 1. Назначение и устройство машин. 2. Виды деталей и их соединений. 3. Механические передачи (привести схемы, достоинства и недостатки) фрикционные, ременные, зубчатые, цепные. 4. Виды редукторов и их схемы. 5. Валы и оси, терминология, конструкция, назначение. 6. Виды подшипников, область применения. 7. Соединительные муфты (виды, устройство). ОБЩИЕ СВЕДЕНИЯ Машина - механическое устройство, предназначенное для выполнения требуемой полезной работы, связанной с процессом производства или транспортирования, или же с процессом преобразования энергии или информации. Все машины состоят из деталей, которые объединены в узлы. По функциональному признаку в каждой машине различают следующие группы элементов (узлов). Назначение основных частей, агрегатов и узлов машин. Основные узлы строительных машин. Остовы, корпуса. Таблица 1 Назначение. Несут на себе механизмы и отдельные элементы машин Двигатели . Машины, которые преобразуют энергию в механическую. Бывают электрические, тепловые, гидравлические и др. Движители . Рабочий орган, сообщающий машине движение. Обычно это колесо, а так же бывает гусеничный ход или др. Рабочий орган или рабочее оборудование. Рабочие органы имеют больше разнообразия, т.к. их делают применительно к тем или иным средам. Трансмиссия . Передает энергию в машине от двигателя к рабочим органам. Устройства управления. Обеспечивает управление рабочими органами машины. 2 Деталью называют часть машины, изготовленную без применения сборочных операций (шпонка, болт, зубчатое колесо). Узел - крупная сборочная единица (коробка передач, муфта и др.), являющаяся со­ ставной частью изделия (привода машины). Для выполнения своих функций детали машины соединяются между собой, образуя неразъемные соединения (заклепочные, сварные, клеевые, посадки с натягом), которые нельзя разобрать без разрушения и повреждения деталей. Разъемные соединения, которые можно разбирать и вновь собирать без повреждения деталей (резьбовые рис. 1, клиновые, клеммовые, шпоночные, шлицевые рис. 2). Рис. 1. Резьбовые соединения а - болтовое; б - винтовое; в – шпилечное; г,д,е,ж,з – гаечные крепления. 3 Рис. 2. Разъемные соединения а - клиновое; б - клеммовое; в - шпоночное; г - шлицевое ПЕРЕДАЧИ И РЕДУКТОРЫ. Все современные двигатели для уменьшения габаритов и стоимости выполняют быстроходными с весьма узким диапазоном изменения угловых скоростей. Непосредственно быстроходный вал двигателя соединяют с валом машины редко (вентиляторы). В большинстве случаев режим работы рабочей машины не совпадает с режимом работы двигателя, поэтому передача механической энергии от двигателя к рабочему органу машины осуществляется с помощью различных передач. Механические передачи разделяют на передачи трением (фрикционные и ремен­ ные) и передачи зацеплением (зубчатые, червячные и цепные). В каждой передаче элемент, передающий мощность, называют ведущим, а воспринимающий ее — ведомым. Чаще всего частота вращения ведущего n1 и ведомого п2 элементов различна; их отношение называют передаточным числом: i= п 1 / п2 Передачи бывают понижающие (редукторы), у которых; i >1 и п1>п2, и повы­ шающие (мультипликаторы), у которых i<1 и п1<п2. Понижающие передачи получили большее применение, так как частота вращения силового оборудования, как правило, превышает частоту вращения исполнительного механизма. Если в машине несколько пар последовательных передач, то общее передаточное число определяется как произведение передаточных чисел всех пар: i общ=i1· i2...in Потери мощности на преодоление вредных сопротивлении от ведущего элемента к ведомому определяются КПД передачи: n=P2/P1 где P1 — мощность на ведущем элементе; Р2 — мощность на ведомом элементе. Мощность Р (кВт) может быть выражена через окружное усилие – F0 (H) элемента передачи и его окружную скорость V(м/с): P=F0 ·V/103 Крутящий момент Мк (Н м) можно записать через мощность Р (кВт) и частоту вращения п (с-1): Мк=159 Р/п Крутящие моменты на ведущем МК1 и ведомом МК2 валах передачи определяются соотношением: МК2 = МК1·i· η В строительных машинах наибольшее применение получили ременные, зубчатые, червячные и цепные передачи. Ременные передачи служат для передачи вращения от одного вала к другому, находящемуся на значительном расстоянии. Они состоят из закрепленных на валах ведущего и ведомого шкивов, охваченных между собой одним или несколькими бесконечными ремнями. Передача энергии происходит благодаря силам трения, возникающим между шкивами и натянутым ремнем. Простейшую ременную открытую передачу (рис. 3, а) применяют при параллельном расположении валов и одинаковом направлении вращения ведущего и ведомого шкивов. Перекрестную ременную передачу (рис. 3, б) используют при параллельных валах и противоположном направлении вращения шкивов. По форме поперечного сечения различают ремни плоские (рис.3, в), клиновые (рис. 3, г), полуклиновые (рис. 3, д) и круглые. Наибольшее распространение имеют плоские и клиновые ремни. Плоские ремни изготовляют из кожи, хлопчатобумажных прорезиненных и полиамидных тканей. Наибольшее распространение получили ремни из прорезиненной хлопчатобумажной тканой ленты (бельтинга), имеющие достаточно высокую нагрузочную способность и долговечность при работе со скоростями до 30 м/с. Клиновые ремни изготовляют из кордшнура или кордткани, залитых вулканизиро­ ванной резиной и покрытых сверху прорезиненной тонкой тканью. Сечение каждого ремня рассчитано по стандарту на определенную передаваемую мощность Рц (кВт). Поэтому необходимое число ремней вычисляют по формуле: Рис. 3. Ременные передачи Z =P / P 0⋅k 1⋅k 2 где Р - мощность, передаваемая ременной передачей, кВт; Ро - мощность, передаваемая одним ремнем, кВт; k 1- коэффициент, учитывающий значение угла обхвата ремнем малого шкива (k 1=0,56...1 для α=70...180°); k 2 - коэффициент, учитывающий влияние режима работы передачи (k 2= 0,61...0,92). Передаточное число ременных передач определяют по формуле: i=n1/n2=D2/ (ε· D1), где n1 и n2- частота вращения соответственно ведущего и ведомого шкивов; ε - коэффициент, учитывающий относительное упругое скольжение ремня (ε =0,98...0,99); D1 и D2 - диаметры ведущего и ведомого шкивов. Для плоскоременных передач i≤ 5, а для клиноременных i≤10. Преимуществами ременных передач являются простота конструкции, возможность передачи движения на сравнительно большое расстояние, способность выдерживать перегрузки, плавность хода и бесшумность. К недостаткам следует отнести большие габариты, непостоянство передаточного числа из-за проскальзывания ремня. Зубчатая передача предназначена для передачи вращательного движения между валами с параллельными, пересекающимися и перекрещивающимися геометрическими осями, а также для трансформации вращательного движения в поступательное и наоборот. Зубчатая передача состоит из пары или нескольких пар зубчатых колес, находящихся в зацеплении. Ведущее, в большинстве случаев меньшее, колесо называется шестерней, а ведомое, большее — колесом. Термин «зубчатое колесо» является общим. В передачах с параллельными валами используют цилиндрические зубчатые колеса (рис. 4, а, б, в, г), а в передачах, у которых геометрические оси валов пересекаются или перекрещиваются, применяют конические (рис. 4, д, е) и винтовые (рис. 4, ж) зубчатые колеса. Зубчатые передачи могут быть как с внешним (рис. 4, а... в, д... ж) так и с внутренним зацеплением (рис. 4, г). Для преобразования вращательного движения в поступательное и наоборот применяют реечную передачу (рис. 4, з). По расположению зубьев на колесах различают передачи прямозубые (рис.4, а, г, д, з), косозубые (рис. 4, б), криволинейные (рис.4, е) и шевронные (рис. 4, в). У прямозубого колеса зуб входит в зацепление по всей своей длине, что со­ провождается значительным шумом и сравнительно большими динамическими нагрузками. У косозубых цилиндрических колес зубья наклонены к оси вращения под углом β= 8... 15 (рис. 4, б). Благодаря наклону зубьев увеличивается их длина, что позволяет косозубым передачам передавать большие мощности при одинаковых габаритах с прямозубыми. В колесах с косыми зубьями зуб входит в зацепление и выходит постепенно, плавно, этим обусловливаются смягчение ударов и уменьшение шума. Основным недостатком косозубых колес является возникновение вредных осевых усилий Fa, что требует установки специальных подшипников для их восприятия. Для того чтобы сохранить преимущества косозубой передачи и исключить вредные осевые усилия, применяют шевронные колеса (рис. 4, в), которые имеют двойной ряд косых зубьев, направленных в противоположные стороны. Осевые усилия Fa /2 каждой из половин шевронного колеса направлены в разные стороны и взаимно уравновешивают друг друга. По типу зацепления зубчатые колеса бывают эвольвентные, циклоидальные, озондальные (смешанные) с зубьями, профиль которых очерчен дугами окружности (передача Новикова). Наибольшее применение получили колеса, боковая поверхность зубьев которых выполнена по эвольвентной кривой. Конические зубчатые передачи (рис. 4, д, е) позволяют передавать крутящий момент между валами, оси которых пересекаются, а винтовые (рис. 4, ж)— между валами, оси которых перекрещиваются. Эти передачи, в сравнении с цилиндрическими, являются более сложными в изготовлении и монтаже. Передаточное число зубчатой передачи: i=n1 / n 2=z 2 / z1 , где n1 и z1 — соответственно частота вращения и количество зубьев ведущего элемента; n2 и z2 — то же, ведомого элемента. В зависимости от назначения и размеров зубчатые колеса изготовляют из стали, чугуна или неметаллических материалов (капрон, текстолит и т. п.). Рис.4 Зубчатые передачи Червячные передачи (рис. 5) применяют при передаче вращения между валами, геометрические оси которых скрещиваются в пространстве (обычно под углом 90°). В этих передачах, в отличие от винтовых, осуществляется линейный контакт. Червячная передача состоит из червяка и червячного колеса. Червяк 1 представляет собой винт, обычно с трапециевидной нарезкой. Как и всякий винт, червяк может быть одно-, двух- и многозаходным с правой и левой резьбой. Преимущественно применяют червяки с правой резьбой с числом заходов z=1,2, 4. Чаще всего червяки изготовляют из углеродистых или легированных сталей. Червячное колесо 2 представляет собой зубчатое колесо с косыми зубьями. Оно может быть изготовлено из чугуна, однако наилучшим материалом, обеспечивающим высо­ кую износостойкость и наименьшие потери на трение, яв­ ляется бронза. Для экономии бронзы обычно из нее вы­ полняют только зубчатый венец, который насаживают на стальную или чугунную ступицу червячного колеса. Рис. 5. При работе червячной передачи ведущим элементом Червячная передача обычно является червяк. При вращении червяк ввинчива ется в зубья червячного колеса, как винт в гайку, и вызывает этим его вращение относительно своей оси. Передаточное число червячной передачи: i=n1/n2=Z2/Z1 где n1 и n2 — частоты вращения червяка и колеса, мин ֿ 1; Z1 и Z2— число заходов червяка и число зубьев колеса. К достоинствам червячных передач относятся возможность получения очень большого передаточного числа (60... 100 и более), бесшумность, и плавность работы, компактность, способность самоторможения. Свойство самоторможения передачи заключается в том, что при определенных условиях вращение от червячного колеса не может быть передано червяку. Недостатками червячных передач являются относительно низкий КПД (η= 0,65.. .0,9), необходимость применения для колеса дорогих антифрикционных сплавов, ограниченная передаваемая мощность, нагрев при непрерывной работе. Редуктором называют зубчатый или червячный механизм, размещенный в закрытом корпусе и предназначенный для понижения угловых скоростей и уве­ личения крутящих моментов. Корпус защищает передачу от пыли и служит мас­ ляной ванной, обеспечивающей постоянную смазку механизма. Редукторы бывают: цилиндрические, конические, червячные, комбинированные (цилиндроконические и т. д.), одно- и многоступенчатые. Цепные передачи применяют для передачи вращения между параллельными валами, расположенными на сравнительно большом расстоянии (до 8 м) друг от друга, при необходимости обеспечения постоянства передаточного числа. Про­ стейшая цепная передача состоит из ведущей 1 и ведомой 3 звездочек и соеди­ няющей их цепи 2 (рис. 6, а). Применяют три типа цепей: тяговые — для пере­ мещения грузов в транспортирующих машинах; грузовые — для подъема грузов; приводные. Ниже рассматриваются только приводные цепи. По конструкции приводные цепи подразделяют на роликовые, втулочные и зубчатые, одно-, двух- и многорядные. Роликовая однорядная цепь (рис. 6, б) состоит из наружных 1 и внутренних 2 пластин. Наружные пластины напрессованы на шарнирные оси 5, а внутренние — на втулку 4, свободно сидящую на оси. Рабочий ролик 3 насажен на втулку и в процессе зацепления свободно перекатывается по зубу звездочки. Вследствие этого трение скольжения заменяется трением качения, и долговечность цепей повы­ шается. Втулочная цепь (рис. 6, в) отличается от роликовой отсутствием роликов. Роликовые и втулочные цепи используют при скоростях до 20 м/с. Зубчатые цепи (рис. 6, г), называемые бесшумными, применяют при скоростях цепного привода более 20 м/с. Они состоят из набора шарнирно соединенных между собой пластин двух типов: с двумя зубообразными выступами, которые зацепляются с зубьями звездочки, и направляющих без зубьев, которые препятствуют соскальзыванию цепи со звездочки. На рис. 6, г показан вариант зубчатой много­ рядной цепи. Многорядные цепи обеспечивают передачу больших нагрузок. Пе­ редаточное чисто цепной передачи: Рис.6. Цепные передачи i=n1/n2=Z2/Z1 где n1 и n2 - частота вращения ведущей и ведомой звездочек, минˉ1; Z1 и Z2- число зубьев ведущей и ведомой звездочек. Преимуществами цепной передачи являются компактность, плавность хода, возможность передачи движения на большие расстояния, меньшая нагрузка на валы по сравнению с ременными передачами, сравнительно высокий КПД пере­ дачи (η= 0,94.. .0,98). К недостаткам этих передач относятся сложность изготов­ ления звездочек и цепей, высокая стоимость цепей, увеличение шага цепи вслед­ ствие износа шарниров, что требует применения натяжных устройств, необ­ ходимость систематического ухода и регулирования. Валы и оси. Вал представляет собой стержень, чаще всего круглого сечения, предназначенный для поддержания закрепленных на нем деталей и передачи им крутящего момента. Ось также представляет собой стержень обычного круглого сечения, предназначенный только для поддержания деталей и не передающий крутящего момента. Ось может быть неподвижной (в этом случае деталь вращается относительно оси) и подвижной (в этом случае вращается ось). Опорные участки осей и валов называют цапфами. Цапфу, расположенную на конце вала (рис. 7, а), называют шипом 4, а промежуточную - шейкой 2. Цапфы-шипы изготовляют преимущественно цилиндрические, однако в неко­ торых случаях бывают - конические и шаровые. Для предупреждения осевого смещения вала или оси шипы и шейка имеют заплечики, а иногда кольца; радиус закругления от цапфы к валу называют галтелью 3. Участки оси или вала, пред­ назначенные для закрепления на них деталей, называют головками. Для крепления вращающихся деталей (шкивы, зубчатые колеса, звездочки и др.) на осях и валах нарезают шпоночные канавки 5 или шлицы. Когда диаметр шестерни или червяка близок к диаметру вала, их изготовляют как одно целое. Цапфу, предназначенную для передачи осевого усилия N у осей и валов, рас­ положенных вертикально, называют пятой. Нижняя торцевая часть пят может быть выполнена сплошной (рис. 7, г) или кольцевой (рис. 7, д). В плоской сплошной пяте удельное давление распределяется неравномерно, достигая максимума в центральной части, что вызывает выдавливание смазки и увеличивает износ. По­ этому у сплошных пят удаляют центральную зону и используют пяты кольцевого сечения, которые изнашиваются более равномерно. Основными материалами для изготовления валов и осей являются углеродистые и легированные стали. По геометрической форме валы подразделяют на прямые (рис. 7, а), коленчатые (рис. 7, б) и гибкие (рис. 7, в). Прямые валы бывают постоянного диаметра по всей длине или ступенчатыми с различными диаметрами на отдельных участках. Последние удобны в изготовлении и сборке: уступы валов могут воспринимать большие осевые силы. Коленчатые валы служат не только для передачи крутящего момента, но и для преобразования возвратно-поступательного движения во вращательное и наоборот. Гибкие валы применяют для передачи вращения между узлами машин или аг­ регатами, меняющими свое относительное положение при работе (например, валы привода вибраторов ручного инструмента и др.). Гибкие валы (рис. 7, в) состоят из нескольких слоев стальных проволок 2, плотно намотанных на сердечник 1 в противоположных направлениях. Рис. 7. Основные типы валов и осей Подшипники являются опорами валов и вращающихся осей, воспринимаю­ щими усилия, действующие на эти детали. В зависимости от вида трения, имеющегося в опорах, подшипники разделяют на подшипники скольжения и качения. К подшипникам скольжения относятся такие, у которых опорный участок оси или вала (шип, шейка, пята) скользит по поверхности подшипника. В подшипниках качения основными элементами являются тела качения (шарики, ролики и др.), благодаря которым трение скольжения заменено трением качения. Рис. 8. Подшипники скольжения Подшипники скольжения используют в тех случаях, когда по условиям сборки их необходимо выполнять разъемными, при больших динамических нагрузках, при необходимости работы в воде, агрессивных средах или значительном загрязнении смазки. Основным элементом подшипника является вкладыш, который устанавливается непосредственно в станине (или раме) или имеет самостоятельный корпус. В зависимости от размеров валов и нагрузок подшипники со специальным корпусом бывают неразъемные и разъемные. Неразъемные корпуса применяют для валов небольших диаметров. Разъемные корпуса облегчают монтаж валов и позволяют осуществлять регулировочные работы. Неразъемный подшипник (рис. 8, а) состоит из корпуса 3 и впрессованной в него цилиндрической втулки (вкладыша) 2. Нагрузка со стороны вала 4 передается на втулку и далее на корпус, который болтами, устанавливаемыми в отверстия 5, крепится к станине или раме. Для уменьшения трения через отверстие 1 на поверхность втулки подается смазка. Основными частями разъемного подшипника (рис. 8, б) являются: корпус 3, соединенный с помощью болтов с рамой машины 1, крышка 4 и два вкладыша 6, образующих разъемную втулку. Крышка 4 болтами присоединена к корпусу. Эти же болты регулируют зазор между валом и вкладышем и компенсируют износ вкладыша путем поджатия крышки корпуса подшипника к основанию. Отверстие 5 в крышке служит для установки масленки. Материалы, из которых изготовляют вкладыши,— антифрикционный чугун, бронза, латунь, металлокерамика, пластмасса (лигнофоль, капрон и др.). В некоторых случаях вкладыши делают биметаллическими: на стальную, чугунную, а в ответственных конструкциях бронзовую основу наносят антифрикционный материал — баббит, свинцовистую бронзу и др. В зависимости от диаметра вкладыша толщина наносимого слоя составляет 0,5.. .1,5 мм. Такая конструкция вкладыша позволяет восстанавливать заливку при износе. Срок службы подшипников и способность воспринимать большие усилия в значительной степени зависят от качества смазки. Смазка уменьшает потери на трение и износ, охлаждает трущиеся поверхности и удаляет продукты износа (при циркуляционной смазке). Подшипники качения являются основным видом опор валов и осей, применяемых для всех видов машин. В комплект подшипника качения (рис. 9, а) входят наружное кольцо 1 диаметром D и внутреннее кольцо 2 диаметром d, тела качения 3, удерживаемые на определенном расстоянии друг от друга сепаратором 4. Внутреннее кольцо подшипника напрессовывают на вал, а наружное устанавливают в корпус. Тела качения и кольца изготовляют из хромистой или хромоникелевой стали, термически обрабатывают и шлифуют. Телами качения могут быть шарики (рис. 9, а, б, д, з) и ролики — цилиндрические (рис. 9, в), конические (рис. 9, г), бочкообразные (рис. 9, е), игольчатые (рис. 9, ж). Кроме того, по числу дорожек качения различают однорядные (рис. 9, и, в, г, д, ж, з), двухрядные (рис. 9, б, Q) и многорядные подшипники. По виду воспринимаемой нагрузки подшипники делят на радиальные (рис. 9, а, в), воспринимающие радиальные нагрузки, упорные (рис. 9, з), воспринимающие осевые нагрузки и радиально-упорные (упорно-радиальные) (рис. 9, г, д), воспринимающие радиальные и осевые нагрузки. Способность радиально-упорных подшипников воспринимать осевые нагрузки зависит от угла γ. Роликовые подшипники допускают большую нагрузку, чем шариковые, но они хуже работают при большой частоте вращения валов. Максимально допускаемая частота вращения роликовых подшипников почти в два раза меньше, чем шариковых. Шариковые и роликовые двухрядные сферические подшипники являются са­ моустанавливающимися (рис. 9, б, е), т. е. допускают наклон оси внутреннего кольца по отношению к оси наружного на 2...30. Для обеспечения нормальной работы подшипников качения их необходимо Рис. 9. Основные типы подшипников качения смазывать и предохранять от загрязнения. Для этих целей используют жидкие масла или консистентные смазки. В первом случае должна быть обеспечена масляная ванна, а во втором — смазка закладывается при сборке. Чтобы подшипники не загрязнялись и масло не вытекало из корпуса, устанавливают манжеты или контактные уплотнители. Преимущества подшипников качения заключаются в более высоком КПД, меньших усилиях, требующихся на начальный разгон, простоте монтажа, меньших расходах цветных металлов. Однако они чувствительны к ударным нагрузкам и высокой температуре. Муфты представляют собой устройства для осевого соединения валов и передачи крутящего момента от вала на свободно установленные на нем детали и механизмы трансмиссии. По способу управления муфты подразделяют на неуправляемые - постоянно действующие (глухие, компенсирующие, упругие); управляемые, позволяющие производить повторные включения (кулачковые, фрикционные); самоуправляемые— автоматические (обгонные, предохранительные, центробежные и др.). По принципу действия муфты разделяют на механические, электрические и гидравлические. Механические муфты передают крутящий момент за счет непо­ средственного взаимодействия деталей двух полумуфт (болты, пальцы, шпонки, шлицы), а также за счет сил трения. В электрических и гидравлических муфтах сцепление образуется за счет электромагнитных и гидродинамических сил. Глухие муфты применяют для соединения строго сносных валов, работающих затем как одно целое. К глухим муфтам относятся втулочные и фланцевые (рис. 10, а, б, г). Втулочные муфты представляют собой втулку 1, надетую на соединяемые валы 2, 4 и скрепленную с ними штифтами 3 (рис. 10, а) или шпонками 5 (рис. 10, б). Эти муфты просты по конструкции, но требуют большой точности в отношении сносности валов. Фланцевые муфты (рис. 10, г) состоят из двух полумуфт 1 и 4, жестко посаженных на концы соединяемых валов 2, 5 и скрепленных болтами 3. Болты устанавливают без зазора (I вариант) и с зазором (II вариант). Во втором случае крутящий момент передается силой трения между торцами фланцев, создаваемой затяжкой, а в первом — болтами, работающими на срез. Компенсирующие муфты соединяют валы при некотором их взаимном смещении или перекосе в результате неточности изготовления, монтажа или деформации во время работы. На рис. 10, в показана компенсирующая шарнирная муфта, которую широко применяют в карданных передачах, где по условиям работы неизбежны большие перекосы валов. В этой муфте полумуфты 1 и 2 соединены с концами валов штифтами 3, а между собой - с помощью крестовины 4. С крестовиной полумуфты соединены пальцем 5 и втулками 6. Палец и втулка замыкаются штифтом 7, концы которого после сборки развальцовываются. Такие муфты допускают перекос валов до 40...45°. При больших углах перекоса ставят подряд две шарнирные муфты. Для смягчения толчков и ударов и предотвращения опасных колебаний используют упругие муфты, которые одновременно выполняют роль компенсирующих. В строительных машинах наибольшее распространение получили втулочно-пальцевые муфты, работающие на сжатие, и с резинокордными элементами, работающими на кручение. Упругая втулочно-пальцевая муфта (рис. 10, д) имеет две полумуфты 1 и 4, скрепленные пальцами 2, конический хвостовик которых закреплен в одной полумуфте, а цилиндрический с посаженными на него резиновыми кольцами 3 — в другой. Усилие от ведущего вала к ведомому передается пальцами через упругие резиновые кольца. Благодаря этому допускается небольшая несносность валов и смягчаются динамические нагрузки во время пуска и остановки двигателя машины. Муфты с упругой резинокордной оболочкой (рис. 10, е) состоят из двух полу­ муфт 1 и 7. торообразной оболочки типа шины 4, двух колец 3, 5, которые с по­ мощью винтов 2, 6 закрепляют оболочку на полумуфтах. Эта муфта имеет хорошие демпфирующие качества, позволяет компенсировать значительные неточности устанавливаемых валов и обеспечивает легкость сборки, разборки и замены упругого элемента. Управляемые или сцепные муфты позволяют соединять и разъединять валы вручную при помощи пружинно-рычажных механизмов или с помощью гидрав­ лических, пневматических и электромагнитных систем управления. Эти муфты можно подразделить на кулачковые и фрикционные. Их применение требует строгой сносности валов. Кулачковая сцепная муфта (рис. 10, ж) состоит из двух полумуфт 1 и 3, на тор­ цовых поверхностях которых имеются выступы (кулачки) 2 и 4 прямоугольной или трапецеидальной формы. В рабочем положении выступы одной полумуфты входят во впадины другой. Для включения и выключения муфты одну полумуфту 1 устанавливают на валу 5 подвижно в осевом направлении. Включение кулачковых муфт при вращении валов не рекомендуется, так как это сопровождается ударами, которые разрушают кулачки. Для увеличения срока службы муфты поверхности кулачков закаливают или цементируют. Кулачковые муфты применяют главным образом в тихоходных передачах трансмиссий машин. Фрикционные муфты передают крутящий момент за счет сил трения, возни­ кающих между полумуфтами, насаженными на ведущий и ведомый валы. Они обеспечивают возможность плавного соединения валов. При резких перегрузках эти муфты пробуксовывают, предохраняя от поломки нагруженные детали. Фрикционные муфты по конструктивному исполнению бывают дисковыми, ко­ нусными, пневмокамерными и ленточными. Дисковые муфты в зависимости от передаваемого крутящего момента могут быть однодисковыми (рис. 10, з) двух- и многодисковыми. Соединение валов обеспечивается силой трения между рабочими поверхностями неподвижных 1 и подвижных 2 полумуфт. Конусные муфты (рис. 10, и) представляют собой две полумуфты с коническими рабочими поверхностями, одна из которых имеет наружный конус 1, а другая — внутренний 2. Крутящий момент от ведущего вала к ведомому передается, за счет сил трения, возникающих на контактирующих поверхностях конусов. Для увеличения сил трения внутренний конус облицован фрикционным материалом 3. Пнсвмокамерныс муфты (рис. 10, к) широко применяют для включения раз­ личных механизмов строительных машин. Эти муфты передают крутящий момент колодками 5 (с фрикционными накладками 3) от ведущей части муфты 8 к шкиву барабана 1. Давление на колодки передается пневмокамерой 6, которая надета на ступицу, посаженную на вал. При подаче по трубке 7 от компрессора сжатого до давления О.5.. .0.7 МПа воздуха внутрь вневмокамеры она расширяется, увеличивается в диаметре и прижимает колодки. Выключается муфта выпуском воздуха из пневмокамеры с отжимом колодок пружиной 4. Для лучшего отвода теплоты на ведомом шкиве имеются ребра 2. Пневмокамерные муфты создают равномерное давление на обод, благодаря чему обеспечивают плавное включение механизмов и снижают динамические на­ грузки. Кроме того, муфты просты но конструкции и не требуют сложных регу­ лировок. Недостатком таких муфт является недолговечность пневмокамер. Самоуправляемые муфты служат для автоматического соединения и разъеди­ нения валов. На рис. 10, л показана самоуправляемая обгонная муфта, передающая момент только в одном направлении. При вращении звездочки 1 по часовой стрелке шарики (или ролики) 2 под действием сил трения заклиниваются в узкой части паза, что и обеспечивает передачу движения на обойму 3. Шарики (ролики) удерживаются в постоянном контакте с обоймой пружиной 5 с толкателем 4. При вращении звездочки против часовой стрелки ролик заходит в широкую часть паза и движение не передастся на внешнюю обойму. Предохранительные муфты предназначены для защиты машин от перегрузок во время работы. Наибольшее распространение получили муфты с одним или двумя срезными штифтами 2, передающими крутящий момент между полумуфтами 1 и 3 (рис. 10, м). При перегрузке штифт, рассчитанный на максимальный момент, срезается полумуфтами 1 и 3, которые начинают вращаться свободно друг относительно друга. Для дальнейшей работы муфты срезанный штифт 2 заменяют на новый. Рис. 10. Механические муфты